Испытания асфальтобетона разновидности материала и этапы проведения процедуры

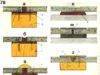

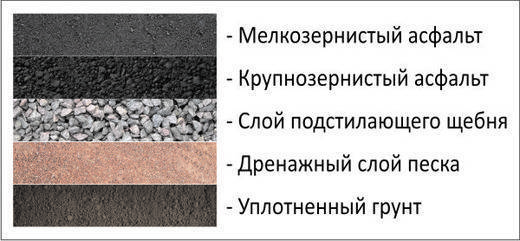

Асфальтобетон состоит из уплотненной смеси щебня, песка, а также минерального порошка и битума. Требования к компонентам и их пропорциям обозначены в ГОСТ 9128-2013. В настоящее время используют различные разновидности данного материала, которые определяются в зависимости от размера фракций щебня, вида крупного заполнителя, а также битума и некоторых других параметров.

Асфальтобетон классифицируют:

- в зависимости от типа минеральной составляющей (щебеночный, песчаный, гравийный);

- применяемого битума (на холодный горячий);

- размера минеральных зерен на: мелко- и крупнозернистый, а также песчаный;

- остаточной пористости на: пористый и высокопористый, плотный и высокоплотный;

- назначения на: декоративный, аэродромный, промышленный и т.д.

Испытания асфальтобетона осуществляют в соответствии с требованиями СП 78.13330.2012 и ГОСТ 12801-98.

Согласно регламенту, при проведении исследования необходимо выполнение следующих видов работ:

- оценка толщины слоев;

- определение коэффициента уплотнения асфальтобетона, а также его средней плотности;

- оценка водонасыщения материала;

- определение степени морозостойкости;

- исследование прочностных свойств при сжатии.

Методы испытаний

Любое лабораторное испытание происходит в три этапа: подготовка, проведение испытания и обработка полученных результатов. Существует несколько методов проведения контроля показателей.

| Название показателя | Необходимые для измерения приборы | Сущность испытания |

| Удельная плотность | Весы и сосуд объёмом 2−3 литра | Определяется плотность с учётом пористой части. Сначала образцы взвешиваются в сухом виде, затем погружаются в сосуд с водой. Производится повторное взвешивание. Далее образец вынимается из сосуда и снова проверяется вес. Результаты лабораторных испытаний обрабатываются с учётом пор. |

| Определение пористой части | Не требуется | Высчитывается объём пор в процентном соотношении. Расчёты происходят на основе полученных данных о плотности. |

| Набухание асфальта | Не требуется | Производится путём расчёта на основе ранее полученных данных. |

| Прочность | Пресс, термометр, ёмкости | Определяется предельный порог нагрузки, при которой образец начинает разрушаться. С помощью пресса вычисляют разрушающую нагрузку. |

После проведения всех испытаний составляется отчётная таблица. Если значения вкладываются в диапазон, установленный ГОСТом, значит, асфальт можно применять при строительстве новых дорого или ремонте старых.

Оборудование для испытания асфальтобетона

Продажа контрольно-измерительных приборов и автоматики для контроля дорожно-строительных работ со склада (СПб, Москва, Челябинск, Ростов-на-Дону, Казань) от производителя, производство на заводах-изготовителях и поставки.Прайс-листы с ценами на оборудование для испытания асфальтобетона запрашивайте в отделе КИПиА.

В данном разделе представлены приборы и оборудование, необходимые для проведения испытания асфальтобетона, лабораторных и полевых испытаний качества и проектировании состава асфальтобетона.

Выталкивающее устройство для извлечения асфальтобетонных образцов ВУ-АБ

Выталкивающее устройство для извлечения асфальтобетонных образцов ВУ-АБ — для извлечения а/б образцов из цилиндрических форм — вертикальное или горизонтальное (на выбор) с электромеханическим приводом, 380В.

Принцип действия: Выталкиватель автоматического действия, с электрическим приводом.Ранее выпускалась только горизонтальная модификация, в настоящее время выпускается в основном вертикальная. При заказе необходимо оговорить модификацию. Выталкиватель выполнен в виде стойки с опорами регулируемой высоты или колесами, на которой смонтированы толкатель с винтовым механизмом и опорный узел под прессформы. Для мобильных лабораторий возможно выполнение без стойки и с электродвигателем 220 В.Винтовой механизм связан с электродвигателем зубчато-ременной передачей. Опорный узел под прессформы включает в себя упор с двумя сменными вставками и нижний центрирующий упор, представляющий собой поворотный диск с вырезами под установку прессформ, и фиксируемый в 3-х позициях. Прессформы могут быть как обычные, так и облегченные.

Технические характеристики

| Типоразмеры прессформ | 50,5 мм, 71,4 мм, 101 мм |

| Мощность привода толкателя | 1.5 кВт |

| Ход толкателя | 200 мм |

| Время выталкивания | 6 сек |

| Масса | 60 кг |

| Электропитание | 380 В |

Вакуумная установка для водонасыщения ВУ-01

Вакуумная установка для водонасыщения ВУ-01, роторный вакуумный насос. Объем 27 л. Емкость из нержавеющей стали. Вес 31 кг. 220В

Прибор PQI для экспресс-контроля плотности слоев дорожной одежды — для контроля плотности (испытания) асфальтобетона

Прибор PQI для экспресс-контроля плотности слоев дорожной одежды — для контроля плотности асфальтобетона как в процессе укладки, так и в процессе эксплуатации. Одно измерение занимает 3 секунды! Точность измерений по всей шкале не хуже 2%, в ограниченном диапазоне 0,5 %.

Отличительные черты прибора:- Отсутствие источника радиоактивного излучения, вследствие чего не требуется каких-либо разрешений или регистрации в специальных организациях- Небольшая масса и простота использования- Время работы без подзарядки 12 ч- Измерение в метрической или британской системах измерения:кг на куб. метр или фунт на куб. фут- Измерение температуры и влажности дорожного покрытия и компенсация результатов измерения плотности с учетом полученных значений- Возможность хранения в памяти до 99 отчетов- Возможность передачи данных на компьютер

Принцип работы: Плотность асфальтобетонного покрытия прямо пропорциональна его диэлектрической постоянной. В приборе Pavement Quality Indicator используется новаторский метод измерения плотности материала:его передатчик излучает электромагнитные волны, которые проходят сквозь материал, а затем улавливаются приемной частью. Электронная схема прибора преобразует принятый сигнал в значение плотности и отображает результат на дисплее.

Формы для приготовления асфальтобетонных образцов по ГОСТ 12801:Форма ЛО-257 облегченная, Д=50,5 ммФорма ЛО-257 облегченная, Д=71,4 ммФорма ЛО-257 облегченная, Д=101 ммФормы ЛО-257 облегченные, комплект Д=50,5, 71,4, 101 мм

← Оборудование для измерения модуля упругости грунтов и оснований дорог (Германия)

Оборудование для испытаний органических вяжущих (битум, эмульсии) →

Заказать и купить оборудование для испытания асфальтобетона вы можете с заказом отгрузки транспортными компаниями в города: Архангельск, Владивосток, Волгоград, Воронеж, Екатеринбург, Ижевск, Иркутск, Казань, Кемерово, Краснодар, Красноярск, Москва, Нижний Новгород, Новосибирск, Омск, Оренбург, Пенза, Пермь, Ростов-на-Дону, Санкт-Петербург, Самара, Саратов, Тюмень, Уфа, Чебоксары, Челябинск, Ярославль и прочие регионы России.

Зачем требуется исследование асфальтобетона и где его заказать на выгодных условиях

Исследование асфальтобетона осуществляют с целью:

- проведения детальной проверки материала на соответствие нормам и стандартам;

- определение причин ухудшения параметров покрытия;

- подготовки независимого заключения, подтверждающего качество материала, а также для решения спорных ситуаций.

Специалисты нашей НИЛ готовы выполнить исследование асфальтобетона на любых этапах. Например, возможно проведение экспертизы в процессе строительства или же при наличии уже созданного и эксплуатируемого покрытия. Во втором случае необходимо отобрать керны. Им придают требующуюся форму и размер. С использованием специализированного оборудования выполняют испытания:

- на степень колееобразования;

- устойчивость к низким температурам;

- степень прочности.

Вы можете заказать испытание асфальтобетона в НИЛ «СТРОЙМАТЕРИАЛЫ». Специалисты нашей лаборатории используют в работе современное оборудование и инструменты, что позволяет гарантировать точность полученных данных. Мы выполняем испытание асфальтобетона оперативно в удобное для заказчика время. Свяжитесь с менеджерами по телефону, они ответят на вопросы относительно цены, сроков проведения исследования

Обратите внимание: для постоянных клиентов лаборатории предусмотрены индивидуальные скидки.

Асфальтобетонный завод файл отчет-баталов сб-01-07. .rtf

[attention]Остаточная пористость является главным признаком правильно назначенного зернового состава, оптимального содержания битума и достаточного уплотнения. Остаточная пористость в нормативных пределах необходима, и отклонение от нее означает нарушение оптимальной структуры асфальтобетона. [/attention]

Водонасыщение высокоплотных и плотных асфальтобетонов из горячих смесей должно соответствовать указанному в табл. 6.6.7. Таблица 6.6.7 Остаточная пористость и водонасыщение высокоплотных и плотных асфальтобетонов Наименование показателя Значение для: образцов, отформованных из смеси вырубок и кернов готового покрытия, не более Высокоплотные От 1,0 до 2,5 3,0 Плотные типов: А От 2,0 до 5,0 5,0 Б, В и Г Oт 1,5 до 4,0 4,5 Д От 1,0 до 4,0 4,0 Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из горячих смесей, в зависимости от марок смесей, должны соответствовать указанным в табл.

Применяемые технологии

Технологий укладки асфальтобетона существует несколько. Каждая из них применяется в разных климатических условиях.

Технологии укладки асфальта:

Холодная. Сначала все твёрдые составляющие высушивают, не прибегая к нагреванию. Добавляется заранее прогретый битум. Асфальт данного типа применяется не для укладки нового покрытия, а для мелкого ямочного ремонта. Нельзя использовать при низких температурах. Разрешённые показатели — 10 градусов и выше.

Горячая или тёплая. Все ингредиенты горячие. Твёрдые вещества прогревают. Битум доводят до более высоких температур. Асфальтобетон используется для сооружения новых дорог, но только в тёплое время года. Если температура ниже нуля, класть такой асфальт не рекомендуется. Основное отличие от холодной технологии — необходимость прогрева твёрдых веществ.

Циклическая. Такая технология предполагает изготовление асфальтобетона в объёмах 100−300 тонн каждый день. Основной плюс — можно менять рецепт смеси после каждого замеса. Смесительные агрегаты довольно большие, что не снижает мобильности производства.

Технология непрерывного производства. Предполагает ежесуточное изготовление в объёмах до 600 тонн. Перемещать производственные мощности можно быстро. Через три дня после перебазирования можно запускать работу. Минус в том, что необходимо дополнительно устанавливать отдельный грохот — для разделения фракций твёрдых веществ.

Несомненно, у каждой технологии есть свои плюсы и минусы. Выбор нужной зависит от многих факторов: климатических, экономических, поставленных задач и др.

Правила отбора проб

Производятся испытательные работы в соответствии с ГОСТом. Первый этап — это выборка образцов материала. Сначала готовится смесь, в соответствии с выбранной технологией. Из готового асфальта формируются образцы для испытаний на прочность, адгезию и набухание. Существует два метода формовки. Они зависят от количества щебня в готовом материале.

Варианты формовки образцов для испытания асфальтобетона в лаборатории:

- Щебня в готовой смеси меньше 35%. Прессуют образец под давление 40МПа.

- Более 35% в составе асфальта. В таком случае материал уплотняется благодаря вибрированию, а только потом происходит прессовка. Давление пресса — 20 МПа.

Для испытаний асфальтобетона холодного производства прессовка происходит под очень малым давлением — 0,5 МПа. Это позволяет проверить асфальт: сможет ли он долго пролежать без деформаций и разрушений. Взятие всех образцов должно быть выполнено не позже, чем через полчаса после приготовления смеси.

Для испытаний асфальтобетона холодного производства прессовка происходит под очень малым давлением — 0,5 МПа. Это позволяет проверить асфальт: сможет ли он долго пролежать без деформаций и разрушений. Взятие всех образцов должно быть выполнено не позже, чем через полчаса после приготовления смеси.

Когда происходит контроль качества уже положенного асфальта, образцы высверливают (иногда вырубают). Для этого используют буровую установку или пневматический молоток.

Испытание согласно ГОСТ

Испытание согласно Гост 12801-84 «Смеси асфальтобетонные и аэродромные, дегтебетонные дорожные, асфальтобетон и дегте бетон. Методы испытаний» утвержден 23.02.1984 года Государственным комитетом Совета Министров СССР по делам строительства. Опубликован в России в 1987 году и распространяется на:

- Выявление средней плотности асфальтобетона;

- Общей плотности асфальтобетона;

- Выявление средней и общей пористости состава;

- Выявление составной части асфальтобетонного покрытия;

- Выявление сцепления вяжущей части с минеральными элементами состава;

- Выявление водонасыщения состава;

- Выявление плотности бетонной смеси;

- Выявление слеживаемости состава.

2.2.4 Приготовление и укладка асфальтобетонной смеси

Асфальтобетонные смеси приготавливают на стационарных или временных асфальтобетонных заводах. В состав завода входят смесительный, камнедробильный, дробильноразмольный минерального порошка и битумный цеха.

Технология приготовления асфальтобетонной смеси включает приемку материалов из транспортных средств, дозировку, сушку и нагрев щебня и песка, приготовление и выдачу асфальтобетонной смеси.

Транспортировка асфальтобетонной смеси к месту укладки производится автомобилями-самосвалами. Укладка дорожного покрытия выполняется на подготовленное основание тонкими слоями толщиною 30–60 мм с последующим уплотнением моторными катками массой 5–14 т или вибромоторными катками массой 0,5–4,5 т.

14.2.2.5 Проектирование состава асфальтобетона

Проектирование состава асфальтобетона заключается в определении соотношения составляющих материалов для получения достаточной прочности каменного остова, сдвигоустойчивости, износостойкости.

Подбор состава асфальтобетона чаще всего выполняется по СТБ1033-96. В основу метода положена зависимость между прочностью и устойчивостью асфальтобетона и плотностью минеральных составляющих при оптимальном содержании битума.

Подбор состава асфальтобетона выполняется в такой последовательности:

1 Определяют свойства составляющих материалов в соответствии со стандартами.

2 Рассчитывают зерновой состав минеральной части.

3 Определяют количество битума.

4 Изготавливают контрольные образцы, определяют прочность и уточняют наиболее оптимальный состав асфальтобетона.

Зерновой состав минеральной части принимают по СТБ1038–96. Количество битума Б в процентах от массы минеральной части по СТБ1038–96 или рассчитывают по формуле

Б = [(Vпор – Vа/б) ρσ ] / ρмч,

где Vпор – пористость смеси, уплотненной под давлением 40 МПа, %; Vа/б – проектируемая остаточная пористость асфальтобетона, %; ρб – средняя плотность битума, г/см3; ρмч – средняя плотность минеральной части, г/см3.

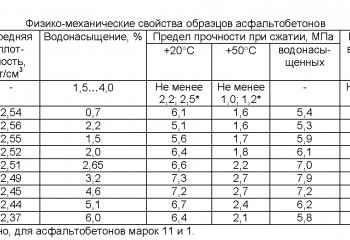

Контрольные образцы изготавливают из трех составов асфальтобетонных смесей, отличающихся расходом битума на 0,5 %. Определяют прочность (при 20 и 50 0С) и водонасыщение асфальтобетона, строят график, по которому уточняют расход битума.

14.2.2.6 Дегбетон

Дегбетоном называют строительный материал, полученный уплотнением дегбетонной смеси, состоящей из щебня или гравия, песка, минерального порошка и дегтя. Применяют дегбетон для дорожных покрытий. Из-за токсичности не рекомендуют применять в городских условиях. Технические свойства дегбетона ниже асфальтобетонов. В Республике Беларусь в настоящее время дегбетон в дорожном строительстве не применяют.

14.2.3 Кровельные и гидроизоляционные материалы

Кровельные и гидроизоляционные материалы по форме и внешнему виду подразделяются на рулонные, штучные и мастики. В зависимости от применяемого вяжущего они классифицируются на битумные, дегтевые, полимерные, дегтебитумные, резинобитумные, битумно-полимерные и др. Эти материалы являются наиболее экономичными при выполнении кровельных и гидроизоляционных работ.

studfiles.net

- Раствор чтобы не замерзал

- Монолитное строительство каркасное

- В20 марка

- Как залить цоколь

- Опоры для монолитного перекрытия

- Как сделать деревянные полы на бетонном основании

- Сколько нужно песка

- Бетонные работы технология

- Пропорции на

- Сп газобетонные перегородки

Причины изменения свойств

Строителей дорог интересует вопрос изменения водонасыщенности асфальтобетона, от чего зависит данный показатель. Выделяют следующие факторы:

- В процессе создания покрытия была нарушена технология. Работники не соблюдали необходимые требования, которые выдвигались к температурным показателям. К примеру, укладка производилась под дождем или при низких температурах. Показатель ухудшается, если по поверхности каток не прошел достаточное количество раз. Техника также должна соответствовать требованиям, которые к ней выдвигает ГОСТ.

- Применялась смесь для асфальта низкого качества. Не допускается использовать зернистый состав. Рецепт приготовления также должен соответствовать требованиям ГОСТа.

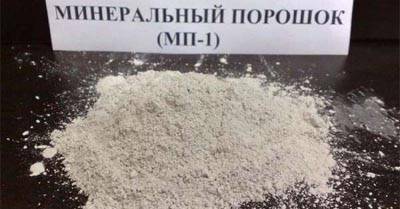

Минеральный порошок неотъемлемая составляющая асфальта

Этот материал представляет собой остатки дробления известняков, доломитов и продается в виде каменной муки или пыли. Он является неотъемлемым компонентом при производстве асфальта.

На долю минерального порошка приходится приблизительно 90% суммарной поверхности зерен, входящих в состав асфальтобетона. Он может быть применен в производстве асфальтных смесей различных категорий.

Необходимое его количество, рассчитанное в нужных соотношениях, повышает плотность минерального состава, а значит, и плотность асфальта.

Использование его в правильных пропорциях обеспечивает также коррозийную и деформационную устойчивость дорожного покрытия. Если же порошка будет использовано в малом количестве, возникнет необходимость повысить содержание битума, в результате чего материал станет менее качественным и в то же время более дорогостоящим.

Применение минерального порошка

Существует два основных назначения минерального порошка. Первое – переводить объемный битум в тонкопленочное состояние.

Битум в таком виде становится более теплоустойчивым, прочным и характеризуется повышенной вязкостью. Вместе с битумом порошок образует дисперсную структурированную систему, которая и является вяжущим материалом в асфальтобетоне.

Его высокая гидрофобность позволяет распределяться в битуме равномерно. Еще один плюс его использования – предотвращение проникания влаги и снижение водонасыщения асфальта, в результате чего срок эксплуатации дорожного покрытия существенно возрастает.

Кроме того, он может быть использован в асфальтобетонах, где присутствует значительное количество глинистых частиц. Второе назначение минерального порошка – заполнение мелких пор между большими частицами.

Использование минерального порошка не ограничивается одним только асфальтированием. Его применяют также:

• как наполнитель сухих смесей и кровельных материалов;• в качестве добавки в бетонные смеси;• как раскислитель почвы в сельском хозяйстве и добавку в производстве комбикормов;• в химической промышленности для производства пластмасс, линолеума, рубероида, чистящих средств и мягкой кровли.

Какие виды и марки минерального порошка бывают?

Основные потребители минерального порошка – заводы по производству асфальта. Они используют два вида порошка – активированный и неактивированный.

Активированный более прихотливый в хранении и транспортировке, однако при условии соблюдения правил срок его хранения не ограничивается.

Активированным считается тот порошок, в который из расчета один к одному добавлен битум и ПАВ, чтобы частицы не абсорбировали воду.

Выбор того или иного порошка, в частности его марки, для приготовления асфальта зависит от технологических требований, предъявляемых к компонентам смеси. Марок существуют две (МП-1 и МП-2), различаются они по составу сырья и по задаваемым выходным характеристикам.

Рекомендуем посмотреть:

neruds.ru

Общие сведения о керне

Керн (в дорожном строительстве) — образец асфальтобетона, цементобетона или другого материала, имеющий цилиндрическую форму и извлекаемый из одного или нескольких слоев дорожной конструкции путем бурения.

Отбор кернов осуществляется с целью контроля качества работ по асфальтированию, а также определения физико-механических характеристик асфальтобетона (толщины асфальтированного слоя, степени уплотнения и т.д.).

Альтернативным способом отбора проб в асфальтированном покрытии является получение вырубок. Вырубки, в отличие от кернов, имеют не цилиндрическую, а параллелепипедную или кубическую форму.

Оборудование

Оборудование для испытания асфальтобетона, необходимое для лабораторных исследований перечислено ниже:

- Плотномер универсальный. Предназначен для контроля качества дорожного покрытия;

- Прибор ПС. С помощью него проводят испытания асфальтобетонного покрытия на колее образование;

- Вакуумная установка. Предназначена для насыщения образцов асфальтобетонного покрытия;

- Термометр. Измеряет температуру образцов;

- Смеситель. С помощью прибора изготавливают минеральные смеси;

- Прибор ПСЛ. Отслеживает минеральные составы на процент слеживания;

- Тигель. С помощью данной установки обжигают битум;

- Прессы для испытаний асфальтобетона. Извлекают образцы нужной формы из дорожного покрытия;

- Весы. Предназначены для взвешивания проб.

Особенности термина

Для нормальной эксплуатации асфальта недопустимо повышенное водонасыщение. При отклонении в показателе невозможно заметить негативные изменения плоскости в летнее время. Правильно поставить оценку смогут только специалисты после проведения исследования. Повышенное водонасыщение наблюдается, если на поверхности невооруженным глазом можно обнаружить большое количество пор. На фоне этого наблюдается также скорое выкрашивание щебня из поверхности.

Повышенный показатель в несколько раз снижает морозостойкость асфальта. Покрытие испортиться при наступлении холодов и морозов. Если вода ранее успела попасть в поверхность, то она начинает расширяться. Увеличение объема приводит к ухудшению технических характеристик и целостности. Законы физики приводят к тому, что лед начинает ломать асфальт изнутри. Поверхность рвется от давления, созданного жидкостью внутри. Покрытие начинает прогрессивно разрушаться, поэтому дальнейшее использование считается нецелесообразным.

Покрытие из асфальтобетона страдает из-за длительного увлажнения. Наблюдается выкрашивание минеральных зерен. Оно быстро изнашивается, поэтому появляются выбоины. Водостойкость напрямую зависит от плотности и образования устойчивых связей между отдельными компонентами. Благодаря этому удается добиться необходимого уровня адгезии. Если водонасыщение асфальтобетона ниже нормы, то со временем можно наблюдать диффузию жидкости. Она проникает под битумную пленку и уничтожает связи. Минеральные материалы имеют положительный потенциал. Свойство позволяет препятствовать устранению битумной пленки.

Жидкость имеет свойства проникать в трещины материала. Ситуация приводит к понижению прочности веществ. Трещины ослабляют свойства структуры. Они начинают заметно увеличиваться в размере. Асфальтобетон теряет свои первоначальные свойства прочности. Жидкости также свойственна диффузия — проникновение воды внутрь материала и застаивание. Это приводит к расклинивающему эффекту. Структура намокает, а затем высыхает. Попеременное действие приводит к увеличению пористости до 7%. При этом размер зерна заметно уменьшается, а в порах начинает скапливаться большее количество жидкости.

Крупнозернистый бетон имеет много открытых пор. Для мелкозернистого их количество составляет от 30 до 40% от общей массы. Водонасыщение вычисляется после анализа набухания и вычисления коэффициента водостойкости. Показатель должен быть больше 0,9. Только при длительном водонасыщении его можно снизить до 0,8.

Морозостойкость напрямую зависит от количества открытых пор

Во внимание также следует брать созданные связи между битумом и минеральными веществами. Они страдают весной и осенью

В этот период наблюдается поочередное замерзание и размерзание. На фоне этого формируются трещины, которые увеличивается при каждом цикле.

Морозостойкость принято выражать в качестве коэффициента. Он увеличивается в каждом цикле, поэтому страдает прочность сформированной поверхности. Показатель ниже у гранита, но выше у известняка. Асфальтобетон выдерживает больше циклов только при правильной технологии формирования. Иначе разрушение можно будет наблюдать в первом сезоне. Поверхность такого образца не получиться эксплуатировать в течение долгого периода времени.

Прибор PQI для экспресс-контроля плотности слоев дорожной одежды — для контроля плотности испытания асфальтобетона

Прибор PQI для экспресс-контроля плотности слоев дорожной одежды — для контроля плотности асфальтобетона как в процессе укладки, так и в процессе эксплуатации. Одно измерение занимает 3 секунды! Точность измерений по всей шкале не хуже 2%, в ограниченном диапазоне 0,5 %.

Отличительные черты прибора:- Отсутствие источника радиоактивного излучения, вследствие чего не требуется каких-либо разрешений или регистрации в специальных организациях- Небольшая масса и простота использования- Время работы без подзарядки 12 ч- Измерение в метрической или британской системах измерения:кг на куб. метр или фунт на куб. фут- Измерение температуры и влажности дорожного покрытия и компенсация результатов измерения плотности с учетом полученных значений- Возможность хранения в памяти до 99 отчетов- Возможность передачи данных на компьютер

Принцип работы: Плотность асфальтобетонного покрытия прямо пропорциональна его диэлектрической постоянной. В приборе Pavement Quality Indicator используется новаторский метод измерения плотности материала:его передатчик излучает электромагнитные волны, которые проходят сквозь материал, а затем улавливаются приемной частью. Электронная схема прибора преобразует принятый сигнал в значение плотности и отображает результат на дисплее.

Определение водонасыщения асфальтобетона.

Методика выполнения

работы.

- после определения

плотности материала асфальтобетона

образцы поместить в сосуде с водой в

вакуумный шкаф при температуре 20+2

оС,

при уровне воды над образцами не менее

3 см; - выдержать образцы

при остаточном давлении 10 мм.рт.ст. в

течение 1 часа. Затем, доведя давление

до нормального, выдержать образцы в

воде еще 1/2 часа при той же температуре; - вынуть, промокнуть

и взвесить образцы с точностью до 0,01

г, сначала на воздухе (m3),

затем в воде (m4).

| № п/п | Сухого на воздухе, mо |

Масса образца (г) |

Водонасыщение, % W= |

||

| После выдержки в течение 30 мин. в воде |

после насыщения водой |

||||

| на воздухе, m1 |

в воде, m2 |

на воздухе, m3 |

|||

| 1 | 661,4 | 668,3 | 272,3 | 666,3 | 1,96 |

| 2 | 670 | 674,4 | 283,3 | 679,4 | 2,4 |

| 3 | 682,1 | 686,8 | 283,7 | 691,6 | 2,36 |

,

%

Водонасыщение

асфальтобетона 2,24%

Определение

предела прочности асфальтобетона при

сжатии.

Методика выполнения

работы.

- испытываемые

образцы выдерживают в водяной бане при

температуре 50+1

оС

и 20+1

оС

(горячего и теплого формования в течение

1 часа), холодного – 2 часа в воздушной

бане; - для определения

предела прочности при сжатии в

водонасыщенном состоянии используют

образцы после определения водонасыщения,

после взвешивания на воздухе их снова

помещают в воду на 10-15 мин. Перед

испытанием образцы вытирают мягкой

тканью; - испытывают образцы

на сжатие при скорости деформации 3

мм/мин, по торцам образца прикладывают

листки плотной бумаги; - за разрушающую

нагрузку принимают максимальное

показание силоизмерителя пресса.

4.

Данные испытаний заносят в лабораторный

журнал

| № обр. | Состав смеси |

Площадь образца, А, см2 |

Разрушающая нагрузка, кгс |

Предел прочности при сжатии, МПа |

||||

| N20 | N50 | R20 | R50 | R | ||||

| 1 | Тип В |

20 | 2160 | 530 | 1800 | 10,8 | 2,65 | 9 |

| 2 | Тип В |

20 | 1980 | 640 | 1850 | 9,9 | 3,2 | 9,25 |

Rсж=N

/ A, кгс/см2

Предел

прочности при сжатии асфальтобетона:

При

20 оС

– 10,35; при 50

оС – 2,93;

при 20 оС

водонасыщенный — 9,13

Определение

коэффициента водостойкости асфальтобетона

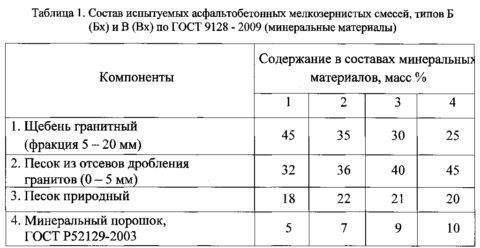

Разработка состава высокопрочного, качественного асфальтобетона

Постоянно приходится слышать, что дороги во многом определяют имидж территории, в том числе и инвестиционную привлекательность. Именно они негласно демонстрируют отношение к делу в регионе: либо оно делается по безответственному принципу «лишь бы сделать», либо со всей ответственностью — качественно и основательно.

В условиях современного движения, особенно городах, сочетающих интенсивное потоки легковых автомобилей и тяжелого грузового транспорта, используемый при массовом жилищном строительстве, реконструкции и ремонте улиц и дорог асфальтобетон как материал конструктивных слоев должен обладать высокими прочностью, плотностью, водо- и морозостойкостью, необходимым коэффициента сцепления.

Лабораторные испытания керна

Перед началом лабораторных испытаний нижняя часть керна обязательно отпиливается. Это необходимо для того, чтобы удалить остатки битума на нижней поверхности образца, нанесенной розливом битума («подгрунтовкой»). Толщина отпиливания должна составлять 5–10 мм в зависимости от толщины и текстуры нижней части вырубки.

Также перед испытанием керны высушивают до постоянной массы при температуре не более 50 °С. Каждое последующее взвешивание проводят после высушивания в течение не менее 1 часа и охлаждения при комнатной температуре не менее 30 минут. Масса образца определяется взвешиванием на весах.

В результате лабораторных исследований керна определяют:

- толщину уплотненного слоя дорожного покрытия и/или дорожного основания;

- среднюю плотность асфальтобетона;

- прочность при расколе;

- степень сцепления между слоями.

После проведения основных испытаний керны могут переформовываться. Переформованием керна называется его разогревание на песчаной бане или в термошкафу, последующее измельчение ложкой или шпателем и повторное создание образца цилиндрической формы.

Путем исследования переформованных кернов определяются следующие показатели:

- зерновой состава минеральной части смеси (методом выжигания вяжущего);

- предел прочности при сжатии при температуре 20 °С и 50 °С;

- прочность на растяжение (требуется для прогнозирования устойчивости асфальтированного покрытия к появлению усталостных и температурных трещин);

- водостойкость;

- водонасыщение;

- коэффициент уплотнения смеси (определяется как отношение средней плотности керна к средней плотности переформованного образца).

Следует иметь в виду, что доверительная вероятность оценки показателей свойств асфальтобетона определяемых по переформованным из керна образцам значительно ниже, чем по образцам, изготовленным из смесей, в связи с чем результаты испытания переформованных образцов не могут дать объективной оценки, которая могла бы служить браковочным признаком. В связи с этим, количество кернов, отбираемых из асфальтированного покрытия, и количество повторных испытаний, для каждого конкретного случая следует рассматривать отдельно, при этом для обоснования брака следует привлекать методы статистики.

Касаемо оценки зернового состава минеральной части асфальтобетонных смесей по результатам испытания кернов, то результаты его нельзя считать достаточно достоверными по ряду причин. Во-первых, при транспортировке смеси, а также при ее укладке наблюдается сегрегация щебня, а отсюда и определенная неоднородность распределения его в уложенном слое. Для получения достоверных данных, позволяющих с высокой степенью вероятности оценить состав уложенной асфальтобетонной смеси, необходимо отобрать образцы из покрытия в количестве, необходимом для статистической оценки.

Во-вторых, при уплотнении покрытия щебень может дробиться. И в-третьих, при отборе образцов керноотборником происходит измельчение щебня в зоне опиленных граней. В зависимости от ряда причин, таких как тип смеси, размер кернов и т. п., содержание щебня в кернах может быть до 20 % ниже, чем содержание щебня в самой асфальтобетонной смеси, которая применялась при асфальтировании.

Формула для расчета

Водонасыщение асфальтобетона измеряется в процентах. Формула для расчета водонасыщение асфальтобетона:

W= (m3 — m0)/(m1 — m2) 100%, где

m0 — масса взятого предварительно образца, если взвешивание производить в воздухе.

m2 — масса, которая получилась после взвешивания в воде.

m1 — образец предварительно держат полчаса в воде, а затем производят замер его веса в воздухе.

m3 — образец насыщают в условиях вакуума, а затем выполняют замер в воздухе.

Результат целесообразно округлить до десятичного знака. Для формирования информативной картины потребуется взять среднеарифметическое значение от нескольких результатов.

Расхождение в полученных параметрах не может быть больше 0,5%.

Выталкивающее устройство для извлечения асфальтобетонных образцов ВУ-АБ

Выталкивающее устройство для извлечения асфальтобетонных образцов ВУ-АБ — для извлечения а/б образцов из цилиндрических форм — вертикальное или горизонтальное (на выбор) с электромеханическим приводом, 380В.

Принцип действия: Выталкиватель автоматического действия, с электрическим приводом.Ранее выпускалась только горизонтальная модификация, в настоящее время выпускается в основном вертикальная. При заказе необходимо оговорить модификацию. Выталкиватель выполнен в виде стойки с опорами регулируемой высоты или колесами, на которой смонтированы толкатель с винтовым механизмом и опорный узел под прессформы. Для мобильных лабораторий возможно выполнение без стойки и с электродвигателем 220 В.Винтовой механизм связан с электродвигателем зубчато-ременной передачей. Опорный узел под прессформы включает в себя упор с двумя сменными вставками и нижний центрирующий упор, представляющий собой поворотный диск с вырезами под установку прессформ, и фиксируемый в 3-х позициях. Прессформы могут быть как обычные, так и облегченные.

Технические характеристики

| Типоразмеры прессформ | 50,5 мм, 71,4 мм, 101 мм |

| Мощность привода толкателя | 1.5 кВт |

| Ход толкателя | 200 мм |

| Время выталкивания | 6 сек |

| Масса | 60 кг |

| Электропитание | 380 В |

Создание образцов

При выполнении испытаний асфальтобетона на физические свойства выбирают образцы цилиндрической формы. Это происходит путём уплотнения готовой смеси в специальных формочках.

Порядок прессовки:

- Прессы бывают механическими (ручными) или гидравлическими (автоматизированными). Главное — чтобы пресс смог создать давление в 40 МПа.

- На пресс ставится специальная насадка, благодаря которой можно сделать сразу 3 образца.

- Формы укладываются в коробку, чтобы не произошло деформации.

- Обычно ставится упорное оборудование, чтобы легко было изымать готовые образцы.

- Если пресс слишком слаб, чтобы изготавливать сразу 3 образца, в него помещается только одна форма.

Это обобщённый метод прессовки асфальтобетона. Для каждой технологии изготовления (холодной, горячей) он немного отличается.

Документы

Для фиксирования результатов лабораторных исследований, используют протокол испытаний, в который вносятся следующие пункты:

- Название марки тестируемой категории асфальтобетонной смеси;

- Наименование марки и содержание в процентном виде битумных веществ в составе;

- Количество используемых образцов и их размеры;

- Наименование машинного аппарата, взятого для тестирования образцов;

- Условия лабораторных испытаний;

- Описание деформации образцов (трещины, изменение объема);

- Полученные вычисления по формулам для испытаний;

- Инициалы лица, проводившего тестирование;

- Дата окончания тестирования.

Способы уменьшения

Мы уже разобрались, на что влияет водонасыщение асфальтобетона. Если в результате исследования было выявлено отклонение от нормы, то целесообразно искать пути уменьшения показателя. Используется метод уплотнения каждого слоя.

На практике добиться результата можно только в верхних слоях асфальта. Для этого газовой горелкой производится его уплотнение. Дополнительно по поверхности можно пустить тяжелый пневмокаток. В летний зной асфальт начинает плавиться из-за негативного воздействия высокой температуры. Ситуация идеально подходит для дополнительного уплотнения поверхности.

Теоретические данные сложно реализовать в масштабах большого строительства.

Асфальтобетон — материал, который характеризуется зерновой структурой. Предварительно она погружается в раствор. Компоненты образуют между собой связь и получается структурное образование. От водонасыщения зависит срок службы покрытия. При нарушении технологии повышается риск образования пустот внутри поверхности.

Плотность асфальтобетонной смеси

Общая плотность асфальтобетонного состава устанавливается двумя способами:

Расчетным методом.

На основании средних показателей от общей массы минеральной части состава и других содержащихся веществ в асфальтобетоне рассчитывают общую плотность по формуле:

\[ p^a=\frac{q_m+q_в}{\frac{q_m}{p^о}+\frac{q_в}{p^в}} \]

Средний показатель двух образцов, с расхождением не более 0,01 г. на куб. сантиметр вносят в результат теста.

Пикнометрическим методом.

В первом случае обработанные пробы погружают в сосуд с водой и смачивателем, заполненным на 1/3. Полученную смесь размешивают и помещают в вакуумный прибор. Выдерживают при температуре 20 градусов Цельсия, доливают дистиллированную воду и вынимают через 30 минут. Плотность находят по формуле:

\[ p^a=\frac{g_0p^в}{g_0+g_1+g_2} \]

Отбор проб

Пробы асфальтобетона отбирают согласно с уставом ГОСТа (п. 2.3):

- Вырубают или высверливают небольшую прямоугольную форму (диаметр писаного образца 50 мм, с крупными вкраплениями 100 мм, с мелкими вкраплениями 70 мм).

- Для отбора проб не используют остатки образцов из керна, подвергшийся тестированию. Исключение распространяется на переформированные высушенные части асфальтобетона.

Также образцы изготавливают тремя способами:

- Уплотняют с помощью пресса под высоким давлением с подогревом форм (по методу Маршала);

- Уплотняют с помощью вибровальной машины, в отдельных формах.

Для производства смесей в лабораторных условиях, соблюдают норму по температуре обработки

| Вид состава | Температурный режим |

| Теплый | От 120 до130 C |

| Холодный | От 100 до 120 C |

| Горячий | От 100 до 110 C |

Методы испытаний

Методы испытаний асфальтобетона позволяют исследовать отдельные компоненты, сформированную смесь и готовое покрытие.

Определение средней плотности

- отобранный образец взвешивают в первоначальном виде;

- погружают на 30 минут в воду;

- взвешивают в жидкости;

- достают, вытирают и вновь взвешивают.

Результат определяется как среднее арифметическое значений плотности, полученных при исследовании трех и более проб.

Истинная плотность

- средний образец смеси или сформированный керн измельчают на фрагменты, размер которых соответствует величине максимального зерна асфальтобетона;

- взвешивают полученную массу, помещают в колбу и заливают на 1/3 смесью дистиллированной воды и ПАВ;

- емкость помещают в вакуумный шкаф с давлением до 2000Па на 30мин;

- доводят уровень до первоначального, снижают давление до 1 атмосферы и оставляют еще на ½ часа;

- взвешивают массу в воде.

Итоговый результат получают как среднее арифметическое 2 проб.

Водонасыщение

При определении водонасыщения проводят испытание кернов асфальтобетона, использовавшихся для определения средней плотности.

- пробы заливают водой на 3см и более;

- помещают емкость в шкаф с давлением 2000Па. Холодные смеси выдерживают 30 минут, теплые и горячие – 90 минут;

- затем снижают давление до атмосферного и держат смесь еще ½ часа холодную и час – теплую;

- материал достают из воды, вытирают и взвешивают.

Предел прочности

Используются образцы, проверявшиеся на водонасыщение.

- горячая и теплая смесь выдерживается на водяной бане со льдом один час, холодные пробы – 2 часа на воздухе;

- испытание проводят на прессе для асфальтобетона, принимая за разрушающую нагрузку максимальное показание измерителя силы.

Коэффициент водостойкости

Параметр показывает отношение сухого материала к подвергшемуся водонасыщению в течение 15 суток.

- пробу взвешивают на воздухе и в воде;

- насыщают образец водой в вакуум-приборе, переносят в емкость и выдерживают в воде при температуре 15оС в течение 15 суток;

- пробу вытирают и испытывают на предел прочности.

Оценка сцепления битума

- готовят два образца – контрольный и для испытаний;

- помещают пробу в кипящий 15% раствор поваренной соли так, чтобы жидкость накрывала материал слоем 30-40мм;

- вязкий битум выдерживают 30мин, жидкий – 3 минуты;

- образец достают, очищают от соли и сушат на фильтровальной бумаге;

- параметр измеряют после полного высыхания материала.

Также ГОСТом регламентируются испытания доли битума в смеси, гранулометрического состава каменного наполнителя и других параметров.

Нормативные требования к асфальтобетону

[info]Предыдущая12345678910Следующая ⇒ Дата добавления: 2015-08-21; просмотров: 1517; Опубликованный материал нарушает авторские права? | Защита персональных данных | ЗАКАЗАТЬ РАБОТУ Не нашли то, что искали? Воспользуйтесь поиском: Лучшие изречения: Студент — человек, постоянно откладывающий неизбежность… 7854 -| 5855 -или читать все… Читайте также: 46.105.126.224 studopedia.ru Не является автором материалов, которые размещены. [/info]

Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам.

В качестве стабилизирующей добавки применяют нижеперечисленные разновидности: 1) волокна и гранулы из целлюлозы, 2) гранулы на основе асбеста, 3) добавки на основе резиновых частиц, 4) высокопрочные акриловые волокна Стабилизирующие добавки применяют с целью увеличить толщину битумной пленки, которая обеспечивает наличие объемного битума и обеспечить однородность , добавка обеспечивает устойчивость ЩМАС к расслаиванию. Наибольшее применение получили стабилизирующие добавки на основе целлюлозы, которую получают путем переработки растительного сырья.

В настоящее время больше всего используются добавки на основе целлюлозы, которая используется либо в виде измельченного волокна или в виде гранул. Целлюлозное волокно должно иметь ленточную структуру нитей длиной от 0,1 мм до 2,0 мм.

Гранулы представляют собой спрессованные волокна, обработанные вяжущим.

Повышенная водонасыщаемость асфальта это существенный недостаток

Михаил Обухов | Коммерческое право | 05.03.2018 01:17

0 Comments

Объекты компании ООО ФСС

Нам доверяют более 200 организаций в г. Санкт-Петербург, Ленинградской, Московской и Псковской областях.

- ЖК «Квартет» пр. Витебский, д. 101 (два монолитных паркинга, два заказчика)

- ЖК «Живи в Рыбацком» Советский пр., 37А (юго-восточнее заправки ПТК 4 безымянных дома)

- ЖК «Нева Парк» Поселок имени Свердлова, Западный пр-д, д.4

- ЖК «Юнтолово» Юнтоловский пр-т (2 очередь строительства)

- ЖК «Десяткино 2.0», п. Мурино, ул. Шувалова

- ЖК «Полар-Южный» Всеволожск, ул. Центральная, 10/3

- ЖК «Южная Акватория» Ленинский пр-т, жилой дом (3 дома, замкнутых в овал)

- Здание паркинга Западнее д. 78 к.1 по ул. Маршала Казакова (севернее ЖК «Южная Акватория»)

- ЖК «Европа Сити» пр. Медиков, д.10

- ЖК «Шуваловский» ул. Парашютная

- ЖК «Новое Сертолово» ул. Мира

- Электродепо ТЧ-7 «Южное»

- ЖК «Яркий» Черная дорога, Янино

- ЖК «Английская миля»

- ЖК «Невский Эталон» ул. Подвойского, д.8

- ЖК «Солнечный Город»

- ЖК «Стокгольм» Приморский пр., 46

- ЖК «Три Апельсина» Брюлловская ул., д. 9В

- ЖК «Северная Долина»

- ЖК «Дом с фонтаном» п. Щеглово, (для ориентира — рядом дом п. Щеглово, 56)

- ЖК «Шуваловский»

- ЖК «Прогресс» Кудрово

- г. Мытищи ул. Мира, д. 40. Строительство ТЦ «Променад»

- Г. Ломоносов, ул. Черникова, д. 44. АО «Научно-исследовательский институт морской теплотехники» (обследование фундаментов «долгостроя»)

- Ул. Генерала Хрулева, д. 8 (реконструкция складского помещения)

- Жилой дом, Усть-Славянка, Славянская ул., д.3 (испытание монтажных лифтовых петель)

- БЦ «Сенатор» ул. Чапаева, д. 15

- Ул. Маршала Блюхера, д. 78Б (производственные площади, цеха, склады)

- ЖК «Деревня Новая» (ограниченный улицами: Корнея Чуковского, пр. Маршака, Муринская дорога) — 4 объекта (Дом ветеранов и 3 жилых здания).

- Наб. Обводного канала, д. 46 к. 2. (жилой дом)

- ЖК «София» Южное шоссе.

- Лермонтовский пр., дом 2, Хоральная Синагога (кап. ремонт здания по ул. Декабристов, 42)

- ЖК «Мурино 2017», (Самолет ЛО), Воронцовский бульвар

- Малая Балканская, д. 19, Автоцентр

- Завод «Звезда», ул. Бабушкина, д. 123 (строительство новых цехов испытательного оборудования)

- КВЦ «ЭкспоФорум» Vip залы. Петербургское шоссе, д. 64 к. 1

- ЖК «ДипломатЪ» ул. Бакунина, д. 27

- ЖК «Карат» г. Кингисепп, пр. Карла Маркса, д.53

- ЖК «Новоорловский» Суздальское шоссе, уч. 1 (объект — дорога в Каменку, 62)

- ГБУЗ «Городская больница № 40» Курортного района СПб, г. Сестрорецк, ул. Борисова, д. 9

- Завод «Невская Косметика», пр. Обуховской обороны, д. 80

- Корабельная, 6Б (натурные испытания щитов на длительные нагрузки).

НАМ ДОВЕРЯЮТ КРУПНЕЙШИЕ ЗАСТРОЙЩИКИ ГОРОДА!

Цены на услуги

| № п/п | Измеряемый показатель испытываемой продукции | Состав работ, входящих в испытание продукции | Нормативный документ | Стоимость, руб., в т.ч. НДС 18% |

| Испытание асфальтобетона | ||||

| 1 | Отбор проб из конструкции (кернов) (1 проба) | — Подготовка оборудования- Выбуривание керна- Распиловка до стандартных размеров- Оформление акта отбора пробы | ГОСТ 12801-98 | 3000 |

| 2 | Испытание асфальтобетонных кернов на прочность (1 серия) | — Подготовка оборудования- Испытание образцов- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 3 | Определение зернового состава асфальтобетонной смеси (1 проба) | — Отбор и подготовка аналитической пробы- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 2800 |

| 4 | Определение характеристик сдвигоустойчивости (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов- Оформление протоколов | ГОСТ 12801-98 | 1050 |

| 5 | Отбор проб асфальтобетонной смеси из смесителя или автосамосвала (1 проба) | — Отбор лабораторной пробы- Контроль за качеством отбора проб | ГОСТ 12801-98 | 600 |

| 6 | Формование образцов (1 образец) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 200 |

| 7 | Определение средней плотности асфальтобетонной смеси (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 3200 |

| 8 | Определение средней плотности минеральной части (остова) (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 4750 |

| 9 | Определение водонасыщения асфальтобетонной смеси (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 10181-2014 | 1000 |

| 10 | Определение набухания (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1800 |

| 11 | Определение предела прочности при сжатии при t=20 °С (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 12 | Определение предела прочности при сжатии при t=50 °С (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 13 | Определение предела прочности при сжатии при t=0 °С (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1200 |

| 14 | Определение водостойкости (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1900 |

| 15 | Определение водостойкости при длительном водонасыщении (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 2850 |

| 16 | Определение водостойкости ускоренным методом (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1450 |

| 17 | Определение коэффициента уплотнения смесей в конструктивных слоях дорожных одежд (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 500 |

| 18 | Определение устойчивости щебеночно-мастичных смесей к расслаиванию по показателю стекания вяжущего (1 серия) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 4800 |

| 19 | Определение коэффициента сцепления (1 км) | ГОСТ 12801-98 | 4200 | |

| 20 | Определение трещиностойкости (1 проба) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 1900 |

| 21 | Определение толщины слоев дорожной одежды (1 слой) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 200 |

| 22 | Определение глубины вдавливания штампа при испытании литых а/б смесей (1 образец) | — Подготовка оборудования- Проведение испытания- Обработка результатов — Оформление протоколов | ГОСТ 12801-98 | 3000 |

| 23 | Комплексное испытание смеси с вырубкой керна на объекте | ГОСТ 12801-98 | от 10000 |

В указанную стоимость услуг не входит оплата выезда специалистов на объект для отбора проб. Цены на срочные заказы рассчитываются в индивидуальном порядке.

Скачать прайс-лист

Что представляет собой асфальтобетонная смесь, ее виды и технические характеристики, подвергающиеся проверке

Асфальтобетонная смесь – смесь щебня или гравия с минеральным порошком (или без него) и песком.

Состав асфальтобетона

Состав асфальтобетона

В соответствии с ГОСТ 9128-2013, асфальтобетонная смесь может быть изготовлена на:

- На щебне;

- На гравии;

- На песке.

В соответствии с температурой укладки, смесь может быть: холодной и горячей. В зависимости от размера минерального зерна, смесь бывает крупно- и мелкозернистой, а также – песчаной.

Величина остаточной пористости определяет следующие виды смеси: плотные, высокопористые, высокоплотные и пористые.

Гравийная и щебеночная горячая смесь в соответствии с содержанием щебня бывает:

- С содержанием в составе щебня в количестве 50-60%;

- С содержанием в составе гравия или щебня в количестве 40-50%;

- С содержанием вышеуказанного в количестве 30-40%.

Высокоплотные смеси характеризуются содержанием щебня в количестве не менее 50-70%. Высокопористая смесь подразделяется, в свою очередь, на высокопористую песчаную и щебеночную.

Гравийные и щебеночные смеси (холодные) подразделяют на типы Бх и Вх в соответствии с содержанием щебня в их составе.

Холодные и горячие смеси, изготовленные на основе песка, подразделяются на типы в зависимости от вида песка:

- Гх и Г. Такой тип асфальтобетонной смеси изготавливается на основе природного песка из отсева дробления;

- Дх и Д изготавливается на основе природного песка или смеси их с отсевом дробления.

100

100