Назначение буровых смесей

Циркуляция воды в скважине способствует прочистке отверстия, чем помогает бурительному и заделочному процессам. При условии, что используется активный состав с дополнительными эксплуатационными свойствами, можно рассчитывать на целый ряд других эффектов, среди которых следующие:

- Образование фильтрационной корки на стенах открытого ствола. В результате укрепляются неустойчивые отложения, глинистые породы и сыпучие пласты.

- Создается противодействие поровому давлению.

- На забойную силовую установку и долото транслируется дополнительная гидравлическая энергия.

- Буровые и тампонажные растворы транспортируют разработанную породу и после завершения циркуляции удерживают эту массу во взвешенном состоянии.

- Предотвращаются риски возникновения осложнений, дифференциальных прихватов, нефтегазопроявления и поглощения скважины.

- Предупреждаются обвалы и осыпи.

- Оказывается смазывающее воздействие на буровое оборудование.

- Обеспечиваются охлаждение и смазка инструмента.

Модификация свойств буровой смеси

Корректировка тех или иных качеств не всегда возможна обычными средствами и материалами, поэтому целесообразнее использовать специальные присадки и добавки, которые эффективно и точечно изменяют нужные свойства. В их числе отмечаются следующие модификаторы:

- Карбонат натрия. Используется для сокращения времени схватывания. С помощью данного ускорителя получают быстросхватывающиеся растворы, пригодные для использования при температурах до 55-65 °С.

- Бентонит. Увеличивает показатель начальной подвижности промывочного раствора, оптимизируя мероприятия по его закачке. Этот модификатор рекомендуется использовать применительно к тампонажным растворам, плотность которых варьируется от 1,5 до 2,2 г/см3.

- Гипсоцементные суспензии. Улучают способность раствора к водоотдаче. Основа становится более стойкой к растворению в воде. Для промывочных составов использование суспензий бессмысленно, однако в целях укрепления ствола – вполне допустимо.

- Цементно-смолистые добавки. Разновидность пластификатора с эпоксидными смолами, которые применяются для промывки скважин с осложнениями водоносных пластов.

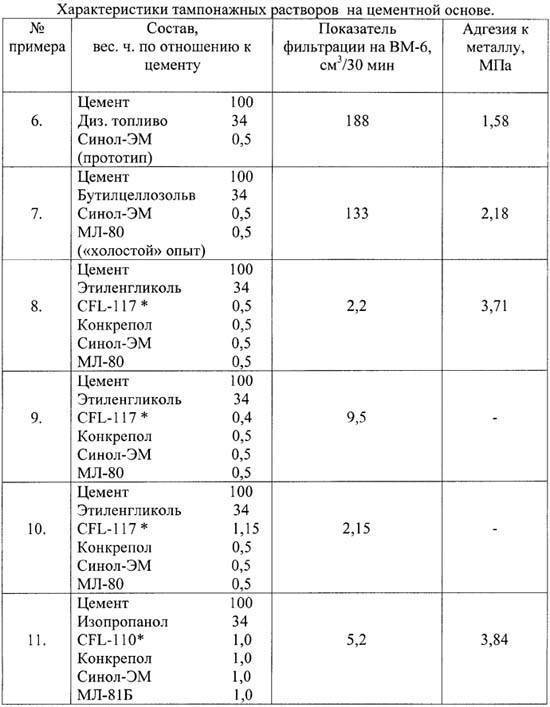

Добавки, улучшающие свойства тампонажных растворов

Для улучшения рабочих характеристик промывочного тампонажного раствора в качестве дополнительно используемых добавок используются:

- хлористый кальций и карбонат натрия. Применяются для сокращения сроков схватывания бетона. Добавление ускорителей в воду или в сухие компоненты позволяет получить БСС (быстросхватывающиеся смеси), которые используются при температуре скважины в пределах до 50-65°С. БСС с расширительными свойствами получают, добавляя к исходному сырью до 10-30% гипсоглиноземистого цемента. БСС на основе пуццолановых цементов отличаются низкой плотностью и высоким порогом интенсивности загустевания;

- гипс. Добавление гипса позволяет сократить срок твердения, в результате чего высокопрочный камень получается уже через 3-4 часа после закачки промывочного тампонажного раствора. Чтобы процесс схватывания не начался уже в бурильных трубах, в них специально добавляются замедлители процесса. Гипсо-цементные тампонажные суспезии гораздо более стойки к разбавлению водой, чем обычные цементные и применяются при наличии водяных пропластков;

- бентонит, применение которого увеличивает стартовую подвижность промывочного тампонажного раствора, что оптимизирует работу по закачке, особенно при необходимости применения высокой плотности цементирующего материала. Глиноцементные смеси обеспечивают стабильную вязкость рабочего материала во время продавливания его в зону поглощения, после чего происходит резкое увеличение параметра и наступление периода пластической прочности. Для улучшения характеристик бентонитовых смесей и нивелирования воздействия пластовых вод до начала твердения возможно добавление в раствор натриевого или калиевого силиката, в количестве 3-10% от массы цемента ;

- цементно-смолистая композиция (ЦСК) с использованием пластификатора ТЭГ-1 (эпоксидной алифатической смолы). Смола представляет собой вязкую жидкость желтого цвета, способную растворяться в воде. Используется при наличии осложнения скважины в виде близкорасположенных водоносных пластов;

- углеводородные добавки (дизельное топливо, добавляемое в количестве 30%). Соляро-цементные смеси используют при необходимости закачки раствора на большую глубину. Цементная составляющая инертна к углеводородам и раствор приобретает вязкость и пластическую прочность только после замещения дизтоплива водой. Для усиления прочности бетона и снижения материальных затрат допускается введение в массу до 50% кварцевого песка.

Общим недостатком практически всех цементных смесей является низкая коррозионная стойкость полученного цементного камня, усадка его во время дальнейшей эксплуатации и возможность проникновения вод через поры.

Общее понятие о цементе тампонажном

Цемент — это общее название вяжущего материала в строительной отрасли, Цемент — один из важнейших строительных материалов. При затворении водой цемент сначала представляет собой пластичную массу, затем твердеет до состояния камня. Цемент используется совместно с наполнителями, в виде щебня и песка.Цемент тампонажный (портландцемент тампонажный) — это разновидность портландцемента, предназначенного для цементирования нефтяных и газовых скважин. Данный цемент изготовляют совместным тонким измельчением клинкера и гипса.

По температурному режиму применения цемент тампонажный выпускается в двух видах:

- для низких температур до 50°С, например ПЦТ-I-50;

- для умеренных температур до 100°С, например ПЦТ-I-100.

Цемент тампонажный облегченный (портландцемент тампонажный облегченный) — представляет собой сухую смесь цемента тампонажного и облегчающей добавки. Отсюда и характеристика «облегченный» в наименовании. Если у цемента тампонажного плотность составляет 1,7 г/см3, то у облегченного 1,4-1,6 с погрешностью 0,04 г/см3. Значение плотности зависит от количества в цементе облегчающей добавки. По требованиям ГОСТ 1581-96, ее количество в процентном соотношении не должно превышать 70%.

Основа для состава тампонажной смеси

Для создания буровых растворов применяются пластические и тонкодисперсные глины с минимальными включениями песка, которые вместе с водой могут образовывать вязкую суспензию с длительным периодом оседания. При разработке газовых и нефтяных скважин специалисты рекомендуют использовать щелочные виды монтмориллонитовых глин, а также глинопорошки. Кроме того, в состав тампонажного раствора входит техническая вода, гидрогели и солевые компоненты. Современные смеси включают инвертную эмульсию, известково-битумные основы и полимерные компоненты. Соотношения между ингредиентами и конкретный их набор зависит от эффекта, который необходимо достичь, и условий применения раствора. В любом случае к нежелательным компонентам относятся примеси наподобие гипса и растворимых минералов, которые понижают стабильность вязкого глинистого сырья.

1 Характеристики

5.1.1 Вещественный состав

цементов всех типов должен соответствовать значениям, указанным в таблице 1.

5.1.2

Требования к физико-механическим показателям, характеризующим

тампонажно-технические свойства цемента типов I-III, приведены в таблицах 2 и 3, а цемента типов I-G и I-H — в таблице 4.

5.1.3 Требования к

химическим параметрам цементов приведены в таблице 5.

Таблица 1 В

процентах

Содержание клинкера

Содержание добавки

Минеральная добавка

Специальная добавка — облегчающая (в том

числе природная пуццолановая) или утяжеляющая

I

I-G

100

Не

допускается

I-H

II

80-94

6-20*

—

III

30-89

—

11-70

*

Добавок осадочного происхождения не должно быть более 10% массы цемента

Примечание— Вещественный состав характеризуют

содержанием портландцементного клинкера и добавок без учета гипсового камня,

вводимого сверх 100% массы цемента

Таблица

2

Значение для цемента при температурах

применения

низких и нормальных

умеренных и повышенных

тип I, II

тип III-Об

тип I, II

тип III-Об

тип III-Ут

1

Прочность при изгибе, МПа, не менее, в возрасте:

1 сут.

—

—

3,5

—

—

2 сут.

2,7

0,7

—

1,0

2,0

2

Тонкость помола*:

— остаток на сите с сеткой № 008

по ГОСТ 6613, %, не более

12,0

10,0

15,0

12,0

12,0

— удельная поверхность, м2/кг,

не менее

270

—

250

—

230

3

Водоотделение, мл, не более

8,7

7,5

8,7

7,5

10,0

4

Растекаемость цементного теста, мм, не менее для цемента:

непластифицированного

200

—

200

—

—

пластифицированного

220

—

220

—

—

5

Время загустевания до консистенции 30 Bс**, мин, не менее

90

* Допускается определять

тонкость помола для цемента типа I только по удельной

поверхности, а

для цемента II и III-Ут —

только по остатку на сите

** Единицы консистенции Бердена

Таблица 3

облегченного

утяжеленного

обозначение средней плотности

плотность ±0,04

обозначение средней плотности

плотность ±0,04

Об 4

1,40

Ут 0

2,00

Об 5

1,50

Ут 1

2,10

Об 6

1,60

Ут 2

2,20

Ут 3

2,30

Таблица 4

Значение для цемента типов I-G и I-Н

не менее

не более

Прочность

на сжатие, МПа, через 8 ч твердения при температуре:

38 °С

2,1

—

60 °С

10,3

3,5

Водоотделение,

мл

—

Консистенция

цементного теста через 15-30 мин режима испытания, Вс

—

30

Время

загустевания до консистенции 100 Вс, мин

90

120

Таблица 5 В

процентах

Значение для цемента типа

I

II

III

I-G и I-H

Потери

при прокаливании, не более

5,0

—

3,0

Массовая

доля нерастворимого остатка, не более

5,00

—

0,75

Массовая

доля оксида серы (VI) SO3:

не менее

1,5

—

не более

3,5

3,0

Массовая

доля хлор-иона С1-, не более

0,10

Массовая

доля суммы щелочных оксидов в пересчете на Na2O, не более

—

0,75

Правила создания раствора

Приготовление тампонажных смесей производится с помощью цементосмесительных агрегатов в соответствии с регламентированными режимами. В зависимости от поставленных задач и применяемого сырья в схему приготовления могут вводиться разные технологические решения. К примеру, если используется лежалый цемент, то необходимо предусмотреть его активацию. Сухая смесь в емкость подается при стабильной работе водоподающего насоса. Совмещение жидкости и сухих компонентов должно производиться в условиях поддержания давления на уровне 12-15 МПа. Это оптимальная среда для приготовления тампонажных растворов с точки зрения затворения и схватывания структуры. Далее необходимо выждать период стабилизации смеси, для которой предусматривается специальный режим в цементосмесительной машине.

Свойства тампонажных смесей

Технико-эксплуатационные свойства буровых смесей определяются подобранной рецептурой и на практике применения определяют качества взаимодействия с материалами пластов скважины. Учитываются следующие свойства тампонажного раствора:

- Водоотдача. В условиях перепадов давления происходит процесс водоотделения от активной фазы раствора. В зависимости от параметров ствола скважины показатель скорости водоотдачи может быть разным, корректируется индивидуально. Например, если планируется укрепление конструкции, то водоотдача раствора должна быть близка к нулю.

- Седиментационная стойкость. Процесс отделения воды от раствора, при котором цементная масса движется вниз, а жидкость – вверх.

- Загустевание. Определяется множеством факторов, среди которых степень помола компонентов раствора и наличие материалов, повышающих вязкость. На стимуляцию этого свойства влияет увеличение доли воды, а на понижение – стороннее тепловое воздействие.

- Схватывание. Как правило, технологи стремятся повышать это качество до максимума в конкретных условиях. Для этого используется наращивание температуры с давлением, а также изоляция ствола в условиях повышенной влаги.

Условные обозначения

Для определения марки материала применяется специальная маркировка:

Для определения марки материала применяется специальная маркировка:

- Цемент тампонажный – ПЦТ.

- Сульфатостойкость — СС.

- Средняя плотность.

- Максимально допустимая температура при выполнении работ.

- Пластификация или гидрофобизация. Обозначаются как Пл, Гф.

- Стандартный показатель.

Пример: ПЦТ-I-СС-100. Обозначение несет такую информацию: материал является тампонажным портландцементом, не содержащим добавок, является сульфатостойким. Предназначен для использования при температуре от 51 до 100 градусов.

ПЦТ-III-УТ1-100. Это тампонажный вид портландцемента, облегченный тип с плотностными показателями 2,1 г/см3. Можно работать с материалом при умеренной температуре.

ПЦТ-III-Об5-50 — цемент тампонажный. Является облегченным типом. Обладает плотностными показателями 1,5 г/см3. Допускается к работе при нормальных температурах.

Проверка на соответствие ГОСТу

Согласно ГОСТу 26798.1-96, параметры буровых растворов определяются без учета возможных воздействий, которые могут иметь место в процессе эксплуатации материала в реальных условиях с подключением обсадных колонн. На соответствие нормативам проверяется время загустевания смеси, плотность и вязкость. При этом для разных составов и технические показатели, и перечень критериев оценки могут меняться. Так, для определения свойств расширения и прочности в случае с тампонажным цементным раствором используется ГОСТ 1581-96, требующий, чтобы испытания проводились при температуре окружающей среды порядка +30 °С. В процессе затвердевания смесей цементного камня в ограниченном объеме показатели прочности могут быть выше, чем при использовании аналогичной по составу массы при заполнении скважины. И, напротив, проницаемость раствора понижается.

Специфические особенности

То, чем отличается от портландцемента тампонажный цемент, – состав: для его изготовления в измельченную клинкерную основу с гипсом вносят определенные добавки.

Для нефтяных и газовых скважин изготавливаются разные типы смесей, которые разделяются на следующие подвиды:

- Гигроскопический. Для получения материала в сухую массу вводят гидрофобизатор триэтаноламина.

- Утяжеленный. Для изготовления смешивают цементный клинкер с гипсом и утяжеляющими добавками. Таковыми может служить железная руда в виде тяжелых шпальтов, гематитов, магнетитов.

- Песчанистый. Для получения материала этого подвида в смесь добавляют кварцевый песок с гипсом. Количество компонентов не должно быть больше 50 % для «горячих» скважин и меньше 20 % для «холодных».

- Солестойкий. Используется там, где соли в грунтовых водах имеют высокую концентрацию. Это приводит к возникновению коррозии, но добавление тонкоизмельченного кварцевого песка устраняет это недостаток.

Технические характеристики каждого вида зависят от пропорций и свойств компонентов. Таковыми могут выступать минеральные вещества, известняк, шлак.

Технические характеристики каждого вида зависят от пропорций и свойств компонентов. Таковыми могут выступать минеральные вещества, известняк, шлак.

Основные технические показатели

Поскольку тампонажный цемент применяется в строительстве скважин нефтедобычи и сопутствующих продуктов, его свойства строго регламентированы ГОСТом, которые настоятельно рекомендуется придерживаться производителям вяжущего.

Основные характеристики ПЦТ по ГОСТ 26798.1-96:

| Свойство | Значение | Примечание |

|---|---|---|

| Насыпная поверхность | 250…1500 м2/кг | Параметр зависит от тонкости помола, минералогического состава порошка и включённых в состав добавок. |

| Плотность насыпная удельная | 800…1200 кг/м3 | |

| Водосодержание (отношение массы воды к твердой фазе сухого вещества) | 0,2…0,25 (в теории), 0,35…0,4 (на практике) | Для получения пластичного раствора добиваются 18 см расплыва материала по конусу АзНИИ, то есть для каждой партии и раствора количество воды превышает нормируемое. |

| Подвижность | В пределах 18…25 см при в/ц=0,5 | Нижний предел подвижности – 16 см. В таком состоянии раствор еще сохраняет пластичность, но она критично низкая. |

| Срок схватывания | Начало – не ранее 1 час 45 мин, конец – не позже 10 часов | Гидратационное твердение тампонажного цемента в шахте зависит от состава и условий. В «горячих» скважинах гидратация происходит интенсивно благодаря нагреванию раствора, в «холодных» — из-за активных компонентов. Время определяют лабораторно посредством иглы Вика (от её провала до 1-2 мм на поверхности). |

| Водоотделение при гидратации* | 7,5…8,5 мл на 250 мл раствора | В зависимости от состава и условий твердения |

| Прочность | 27-62 кг/см2 | Определяется на вторые сутки, ключевой показатель. Также проводятся испытания образцов через 8 часов от формовки (мин. 2,1 МПа при температуре 38°С и мин. 10,3 МПа при 60°С). Через 28 суток такой цемент не тестируют. |

| Усадка | Не допускается | Для обустройства нефтяных и газовых шахт подходят только безусадочные или расширяющиеся тампонажные цементы. |

*В процессе монтажа и на начальных стадиях твердения твердые и крупные фазы раствора оседают вниз, оставляя мелкие компоненты и воду на поверхности

Чтобы определить седиментационную устойчивость, принимают во внимание данный параметр.

Проверка качества

Этот материал предназначен для создания гидроизоляции скважин, но нередко используется тампонажный цемент в строительстве при возведении некоторых жилых или промышленных объектов. Но чтобы материал смог выполнить предназначенную задачу, обеспечить герметичность и надежность созданного сооружения и при этом был экологически безопасным, он должен быть качественным, а состав – соответствующим сложности и особенностям поставленных задач. Для этого созданные смеси проходят проверку.

Есть разные методы испытания тампонажного цемента, чем и занимаются специализированные лаборатории. Они определяют следующие показатели:

Есть разные методы испытания тампонажного цемента, чем и занимаются специализированные лаборатории. Они определяют следующие показатели:

- Плотность (удельный вес).

- Время загустевания.

- Водоотделение.

- Фильтрационные потери.

- Предел прочности.

- Устойчивость перед ультразвуком.

- Проницаемость застывшего материала жидкостями, газом, воздухом.

Технология применения

Поскольку тампонажный цемент приходится заливать не вручную, а закачивать насосами, массу делают достаточно жидкой. Для этого на 2 части сухой смеси добавляют 1 часть воды. Полученная масса называется пульпой. Если температура высокая, пульпа может затвердеть уже за 1,5-10 часов. Чем выше температура, тем быстрее схватится цемент тампонажный. Применение в холодных скважинах (или если масса используется при гидроизоляционных работах на возведении зданий в холодное время года) приводит к тому, что процесс затвердения начнется через 2-3 часа и завершится часов через 20-22. Дольше всего застывает солестойкий цемент.

Показатель прочности на изгиб через двое суток после полного застывания таков:

- Если отсутствует нагрев – приблизительно 62 кГ/см.

- Если температура стабильно высокая — 27 кГ/см.

Но это только в том случае, если использовался качественный тампонажный цемент. Как проверить его качество? Есть очень простой и надежный способ – выполнить пробу через сито. Для этого нужно тщательно просеять через сито немного сухого порошка. Если в сите осталось ¾ части от начального объема, материал качественный. Можно проверить и на глазок, но это могут сделать лишь те, кто имеет большой опыт работы с тампонажным цементом. В противном случае придется доверять продавцу

Но при этом стоить обратить внимание и на состав сухой смеси – количество гипса не должно быть больше чем 3,5 %.

Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 6613-86 Сетки проволочные тканые с квадратными ячейками. Технические условия

ГОСТ 26798.1-96 Цементы тампонажные. Методы испытаний

ГОСТ 26798.2-96 Цементы тампонажные типов I-G и I-H. Методы испытаний

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов

ГОСТ 30515-97 Цементы. Общие технические условия.

Цемент тампонажный облегченный, аббревиатура

Аббревиатура ПЦТ в современном производстве ничто иное как ПортландЦемент Тампонажный. Имея много марок заглавие цемента остается неизменным — ПЦТ. «Oil-well portland cement» — тампонажный портландцемент (Англо-русский словарь нефтегазовой промышленности, Большой англо-русский и русско-английский словарь)

Аббревиатура ПЦТ может скрывать за собой и пылеуловитель циклонного типа и первичный цифровой тракт, но в нашей отрасли ПЦТ — прежде всего востребованный тампонажный материал высокого качества. ПЦТ может быть облегченный, армированный, арктический, утяжеленный, длительного хранения.

Рассмотрим аббревиатуру цемента тампонажного облегченного на примере ПЦТ-III-об-4-50. Аббревиатура ПЦТ — это сокращение портландцемент тампонажный. Об- облегченный. Как вариант, есть еще УТ-утяжеленный. Но в нашем случае цемент облегченный. III- обозначает цемент с минеральными добавками, регулирующими плотность цементного теста. Добавка, как указано выше комплексная облегчающая. Цифра 4 и является значеним плотности- 1,4. Последняя цифра 50 (могут быть врианты 100 или 150) это обозначение режима для низких, умеренных и повышенных температур.

Специфика применения

Тампонажные цементы предназначены для обустройства внешней защиты нефтеносной трубы. От состояния бетонного (цементного) слоя во многом зависит качество службы канала, как и продолжительность его эксплуатации. По этой причине к данному типу цементов предъявляют высокие требования.

Замес и заливка раствора происходят исключительно механическим способом, подача в шахту осуществляется насосной установкой. В связи с этим смесь делают подвижной, но не чрезмерно насыщенной водой.

Затвердевание происходит в условиях грунта, поэтому важен правильный выбор состава раствора, в частности – тампонажного цемента

Важно, что при гидратации и твердении не допускается усадка раствора и камня, иначе между стальной трубой и бетоном образуется прослойка, теряется функция защиты нефтеноса от окружающей агрессивной среды.

Применение цементов безусадочных и расширяющихся возможно по всей протяженности шахты и по отдельным ее частям при строительстве и ремонте.

Редко, но все же иногда тампонажные цементы применяют при ремонте коммуникаций из железобетона (канализации, вводные каналы).

В целях строительства домовых конструкций использование материала нецелесообразно – он обладает неподходящими характеристиками и дорого стоит, гораздо проще воспользоваться обычным или улучшенным портландцементом марок М300-М400, в зависимости от потребностей конструктивного элемента.

Технология применения тампонажной смеси

Для использования буровых растворов используется специальное оборудование, обеспечивающее техническую возможность операций циркуляции. В процессе применение тампонажные растворы совершают следующий технологический цикл:

- Состав замешивается и хранится в специальной емкости.

- Насосное оборудование через колонну бурильного трубопровода начинает перекачку раствора из емкости в скважину.

- По трубам смесь направляется к забою скважинного ствола, где долото бурильной установки разрабатывает очередной слой породы.

- Раствор возвращается на поверхность, неся с собой частицы породы, отделенные долотом.

- По затрубу масса поднимается вверх, проходя между бурильной трубой и стенами скважины.

- На поверхности выполняется операция фильтрации и очистки раствора от шлама. Для этого применяют вибрационное сито.

Классификация

Требования к тампонажным цементам предъявляет ГОСТ 1581-96. Он нормирует основные характеристики материала и приводит его подробную классификацию. Кроме того, документ демонстрирует деление вяжущего по нескольким ключевым признакам. Все они отражаются в маркировке цемента и принимаются к сведению при выборе компонентов для строительства.

Плотность цементного теста для ПЦТ III типа:

- Утяжелённый (Ут) – вяжущее с утяжеляющими добавками (песок, шлак);

- Облегченный (Об) – классический состав.

Температурный режим монтажа и эксплуатации выбирают исходя из особенностей работы шахты:

- Низкие и нормальные (15…50)°С;

- Умеренные (51…100) °С;

- Повышенные (101…150) °С.

Стойкость к сульфатам, присутствующим в недрах грунтовых пород, для утяжеленных и облегчённых тампонажных цементов групп I, II, III:

- Обычные (без специальных требований);

- Сульфатостойкие со специальными присадками (СС).

Для типов I-G и I-H выделяют два уровня сульфатостойкости:

- Высокая (СС-1);

- Умеренная (СС-2).

Степень защиты от сульфатов определяется анализом грунта при пробном или исследовательском бурении.

Состояние :

- Гидрофобизированное (ГФ);

- Пластифицированное (ПЛ).

1 Характеристики

5.1.1 Вещественный состав

цементов всех типов должен соответствовать значениям, указанным в таблице 1.

5.1.2

Требования к физико-механическим показателям, характеризующим

тампонажно-технические свойства цемента типов I — III , приведены в таблицах 2 и 3 , а цемента типов I -G и I-H — в таблице 4 .

5.1.3 Требования к

химическим параметрам цементов приведены в таблице 5.

Таблица 1 В

процентах

| Тип цемента |

Содержание клинкера | Содержание добавки | |

| Минеральная добавка | Специальная добавка — облегчающая (в том числе природная пуццолановая) или утяжеляющая |

||

| I | |||

| I-G | 100 | Не допускается |

|

| I- H | |||

| II | 80-94 | 6-20* | — |

| III | 30-89 | — | 11-70 |

| * Добавок осадочного происхождения не должно быть более 10% массы цемента |

Примечание— Вещественный состав характеризуют

содержанием портландцементного клинкера и добавок без учета гипсового камня,

вводимого сверх 100% массы цемента

Таблица

2

| Наименование показателя |

Значение для цемента при температурах применения |

||||

| низких и нормальных | умеренных и повышенных | ||||

| тип I, II | тип III-Об | тип I, II | тип III-Об | тип III-Ут | |

| 1 Прочность при изгибе, МПа, не менее, в возрасте: |

|||||

| 1 сут. | — | — | 3 ,5 | — | — |

| 2 сут. | 2 ,7 | 0 ,7 | — | 1 ,0 | 2 ,0 |

| 2 Тонкость помола*: |

|||||

| — остаток на сите с сеткой № 008 по ГОСТ 6613 , % , не более |

12 ,0 | 10 ,0 | 15 ,0 | 12 ,0 | 12 ,0 |

| — удельная поверхность , м2/кг , не менее |

270 | — | 250 | — | 230 |

| 3 Водоотделение, мл, не более |

8 ,7 | 7 ,5 | 8 ,7 | 7 ,5 | 10 ,0 |

| 4 Растекаемость цементного теста , мм , не менее для цемента : |

|||||

| непластифицированного | 200 | — | 200 | — | — |

| пластифицированного | 220 | — | 220 | — | — |

| 5 Время загустевания до консистенции 30 Bс**, мин, не менее |

90 | ||||

| * Допускается определять тонкость помола для цемента типа I только по удельной поверхности , а для цемента II и III-Ут — только по остатку на сите ** Единицы консистенции Бердена |

Таблица 3

| Значение плотности цементного теста для цемента типа III, г/см3 |

|||

| облегченного | утяжеленного | ||

| обозначение средней плотности | плотность ±0,04 | обозначение средней плотности | плотность ±0,04 |

| Об 4 | 1,40 | Ут 0 | 2,00 |

| Об 5 | 1,50 | Ут 1 | 2,10 |

| Об 6 | 1,60 | Ут 2 | 2,20 |

| Ут 3 | 2,30 |

Таблица 4

| Наименование показателя |

Значение для цемента типов I- G и I-Н | |

| не менее | не более | |

| Прочность на сжатие, МПа, через 8 ч твердения при температуре: |

||

| 38 °С | 2,1 | — |

| 60 °С | 10,3 | 3,5 |

| Водоотделение, мл |

— | |

| Консистенция цементного теста через 15-30 мин режима испытания, Вс |

— | 30 |

| Время загустевания до консистенции 100 Вс, мин |

90 | 120 |

Таблица 5 В

процентах

| Наименование показателя |

Значение для цемента типа | |||

| I | II | III | I-G и I-H | |

| Потери при прокаливании, не более |

5 ,0 | — | 3 ,0 | |

| Массовая доля нерастворимого остатка, не более |

5 ,00 | — | 0 ,75 | |

| Массовая доля оксида серы (VI) SO3 : |

||||

| не менее | 1 ,5 | — | ||

| не более | 3 ,5 | 3 ,0 | ||

| Массовая доля хлор-иона С1-, не более |

0 ,10 | |||

| Массовая доля суммы щелочных оксидов в пересчете на Na2 O, не более |

— | 0 ,75 |

Состав

Тампонажный цемент – это вяжущее, которое практически не отличается от портландцемента за исключением повышенных требований к минералогическому составу клинкера. Допускается применение добавок, оказывающих влияние на отдельные свойства материала, в связи с чем его делят на группы:

- I – бездобавочный тампонажный ПЦ, который делится на два типа:

- I-G – с нормированными требованиями при водоцементном соотношении 0,44;

- I-H – с установленными требованиями при в/ц 0,38;

- II – тампонажный цемент с добавками минерального происхождения;

- III – тампонажный ПЦ с регулирующими плотность теста добавками.

Для данного типа вяжущего разрешено применение только минеральных и некоторых синтетических добавок, среди которых:

- Триэтаноламин, способствующий повышению гигроскопичности изоляции нефтяных скважин;

- Известняк (гипс) – добавка для расширяющихся цементов;

- Кварцевый песок для утяжелённого и солестойкого цемента;

- Шлаки;

- Шпаты, гематиты и другие утяжеляющие добавки.

К базовому клинкеру предъявляют строгие требования:

- Для холодных скважин количество алюмината трехкальциевого должно быть в пределах 10…13%, около 50% алита;

- Для «горячих» скважин содержание СзА должно быть минимальным – процессы твердения и набора прочности происходят естественным образом при повышении температуры в шахте.

Методы контроля

7.1. Физико-механические свойства цементов определяют по ГОСТ 26798.1, ГОСТ 26798.2.

7.2. Химический анализ клинкера и цемента — по ГОСТ 5382.

7.3. Минералогический состав клинкера и сумму щелочных оксидов (RО) рассчитывают в процентах на основании результатов химического анализа клинкера.

При отношении содержания оксида алюминия к оксиду железа (АlО/FeО), равном или менее 0,64, CA=0.

При отношении содержания оксида алюминия к оксиду железа (АlО/FeО) более 0,64 расчет производят по формулам:

CA = 2,65АlО — 1,69FeО, (1)

CAF = 3,04FeО, (2)

CS = 4,07CaO — 7,60SiO — 6,72 АlО — 1,43 FеO — 2,85SO. (3)

При отношении содержания оксида алюминия к оксиду железа (АlО/FeО) менее 0,64 содержание CS рассчитывают по формуле

CS = 4,07CaO — 7,60SiO — 4,48 АlО — 2,86 FеO — 2,85SO. (4)

Массовую долю суммы щелочных оксидов определяют по формуле

RO = 0,658КО + NaO/ (5)

7.4. Вид и количество минеральных и специальных добавок определяют по методике, аттестованной в установленном порядке.

7.5. Удельную эффективную активность естественных радионуклидов определяют по ГОСТ 30108.

Виды растворов для бурения

В практике применения обычно выделяют следующие виды тампонажных смесей:

- Буровой лигнитовый. Раствор на щелочной основе, который модифицируется лигнитами.

- Известково-битумный раствор. В качестве основы используются нефтепродукты – комбинация дисперсионной среды из нефти или дизельного топлива, а также битума и оксида кальция в качестве дисперсной фазы.

- Облегченная смесь для промывки. Представляет собой уменьшенный в массе тампонажный раствор с минимальными показателями плотности. Используется при разработке скважин с низким давлением пластов.

- Полимерный раствор. В основе состава находится вода, содержащая высокомолекулярные линейные полимеры. Обычно используется в процессах бурения крепких пород.

4 Упаковка, маркировка

Упаковка и маркировка

цементов — по ГОСТ

30515.

6

Правила приемки

6.1 Правила приемки — по ГОСТ 30515 со

следующим дополнением.

6.2 Партия цемента может

быть принята и отгружена, если результаты испытаний по всем показателям

соответствуют требованиям настоящего стандарта, если иное в части рекомендуемых

показателей не предусмотрено договором (контрактом) на поставку цемента.

6.3 В случае обнаружения при

испытаниях цемента малозначительного дефекта по величине, не превышающей

предельного значения, указанного в таблице 8, партию цемента

принимают, но учитывают ее как дефектную при оценке общего уровня качества.

Таблица 8

| Наименование показателя |

Тип цемента | Малозначительный дефект — предельное отклонение от требований раздела 5 , не более чем на |

| Прочность при изгибе, МПа, в возрасте 1, 2сут |

I, II, III | -0,2 |

| Водоотделение, мл |

I, II, III | +0,5 |

| Время загустевания, мин, до консистенции 30 Bc |

I, II, III | -5 |

| Массовая доля оксида серы (VI) SO3% |

I, II, III | +0,5 |

| Массовая доля хлор-иона С1-, % |

Все типы | +0,01 |

В документе о качестве

должно быть указано:

— наименование изготовителя,

его товарный знак и адрес;

— наименование и (или)

условное обозначение цемента по настоящему стандарту;

— номер партии и дата

отгрузки;

— номера вагонов или

наименование судна;

— вид и количество добавок

для цемента типов II и III ;

— прочность при изгибе в

возрасте 1, 2 сут или на сжатие через 8 ч;

—

водоотделение;

— плотность цементного теста

для цемента типа III ;

— время загустевания;

— значение удельной

эффективной активности естественных радионуклидов в цементе по результатам

периодических испытаний;

— гарантийный срок, сут;

— знак соответствия при

поставке сертифицированного цемента (если это предусмотрено системой

сертификации).

7 Методы контроля

7.1 Физико-механические

свойства цементов определяют по ГОСТ

26798.1, ГОСТ

26798.2.

7.2 Химический анализ

клинкера и цемента — по ГОСТ

5382.

7.3 Минералогический состав

клинкера и сумму щелочных оксидов ( R 2 O )

рассчитывают в процентах на основании результатов химического анализа клинкера.

При отношении содержания

оксида алюминия к оксиду железа (А l 2 О3/ Fe 2 O 3 ) равном или менее 0,64, С3А=0.

При отношении содержания

оксида алюминия к оксиду железа (А l 2 О3/ Fe 2 O 3 ) более 0,64 расчет

производят по формулам:

С3А=2 , 65А l 2 О3-1 , 69 Fe 2 O 3 , (1)

С 4 А F=3 , 04Fe2O3, (2)

С 3 S=4,07CaO-7,60Si О 2 -6,72 А l2 О 3 -1 , 43Fe2O3-2,85SO3. (3)

При отношении содержания

оксида алюминия к оксиду железа (А l 2 О3/ Fe 2 O 3 ) менее 0,64 содержание С3 S

рассчитывают по формуле

С 3 S=4,07CaO-7,60Si О 2 -4,48 А l2 О 3 -2 , 86Fe2O3-2,85SO3. (4)

Массовую долю суммы щелочных

оксидов определяют по формуле

R2O=0,658K2O+Na2O. (5)

7.4 Вид и количество

минеральных и специальных добавок определяют по методике, аттестованной в

установленном порядке.

7.5 Удельную эффективную

активность естественных радионуклидов определяют по ГОСТ

30108.

8 Транспортирование и хранение

Транспортирование и хранение

цементов — по ГОСТ

30515.

9 Гарантии изготовителя

Изготовитель гарантирует

соответствие цемента всем требованиям настоящего стандарта при соблюдении

правил его транспортирования и хранения в упакованном виде в течение 60 сут

после отгрузки, а при поставке без упаковки — на момент получения цемента

потребителем, но не более 60 сут после отгрузки.

ПРИЛОЖЕНИЕ А

(информационное)

Библиография

[1] API Specification 10А США Технические условия на цементы и материалы для цементирования скважин

Ключевые слова:

портландцементы тампонажные, цементирование нефтяных, газовых скважин,

классификация, технические требования, правила приемки, транспортирование,

гарантии изготовителя

СОДЕРЖАНИЕ

| Введение . 1

1 Область применения . 2 2 Нормативные ссылки . 2 3 Определения . 2 4 Классификация . 2 5 Технические требования . 3 5.1 Характеристики . 3 5.2 Требования к материалам .. 5 5.3 Требования безопасности . 5 5.4 Упаковка, маркировка . 5 6 Правила приемки . 5 7 Методы контроля . 6 8 Транспортирование и хранение . 7 9 Гарантии изготовителя . 7 Приложение А Библиография . 7 |

Еще документы скачать бесплатно

- ГОСТ 1581-91 Портландцементы тампонажные. Технические условия

- ГОСТ 1581-96 Портландцементы тампонажные. Технические условия

- ГОСТ 19799-74 Микросхемы интегральные аналоговые. Методы измерения электрических параметров и определения характеристик

Сфера применения

Главным назначением этого портландцемента является тампонирование газовых и нефтяных скважин. Данный процесс представляет заделку раствором свободного пространства между стенками ствола и обсадной трубой, после застывания полученная прослойка обеспечивает надежную защиту от подземных вод или подвижек слоев с разной плотностью. Заполнение может быть частичным или полным, в зависимости от параметров грунта. Слой бетона на их основе также защищает сталь от коррозийных и агрессивных воздействий. В индивидуальном и жилом строительстве использование нецелесообразно, исключение делается лишь при закладке буровых свай под фундаменты в особо сложных условиях. Помимо защиты труб ПЦТ помогает уменьшить глубину скважины, укрепить ее дно или устранить повреждения обсадных колон.

Конкретная марка подбирается исходя из условий эксплуатации и глубины сверления. При бурении скважины на болотистых или песчаных участках, или при закладке их глубже 2 км предпочтение отдается облегченным видам (в этом случае рекомендуется купить ПЦТ-III-об-5-100).

Одним из ключевых ориентиров также служит температура в шахте. Условно все скважины разделятся на холодные и горячие, использование ПЦ в каждом случае должно быть оправданным и целевым.

В отличие от обычного бетона в тампонажные смеси не вводится песок или какой-либо крупный наполнитель, снижающий их текучесть. Чем глубже закладывается скважина, тем выше требования к пластичности. Доля воды достигает 50 % от веса тампонажного цемента, получаемое тесто имеет очень жидкую консистенцию и заливается в зазоры или на дно незамедлительно. Марочный продел прочности на сжатие достигается через 8 часов, на изгиб – 1-2 суток. Качество ПЦТ можно проверить заранее путем просеивания сквозь сито, остаток в решете не должен превышать нормируемую величину.

Стоимость материалов

Цемент чаще всего поставляется россыпью железнодорожным или автомобильным транспортом, или упакованным в биг-бег весом от 1 т и выше, фасовка в мягких бумажных мешках по 50 кг встречается реже. Изготовлением вяжущего, соответствующего требованиям ГОСТ 1581, занимаются многие российские производители, лучшие отзывы имеет продукция УК Востокцемент (ОАО Спасскцемент), ГК Минерал Ресурс, ОАО Сухоложскцемент, Горнозаводскцемент, Холсим (рус), филиал ООО Хайдельбергцемент рус, ООО Дюккерхофф Коркино Цемент и ЗАО Жигулевские Стройматериалы.

Основная линия расположена в Уральском регионе, среди проверенных временем дилеров, предлагающих купить материал по доступным ценам и работающих непосредственно с изготовителями, выделяют фирмы ООО Восток-ПермТехКомплект, Уралметснаб и Стройснаб, ГК Бесто. Оптовые партии обходятся в разы дешевле, ориентировочная стоимость приведена в таблице:

| Маркировка | Производитель | Цена за тонну, рубли | |

| Опт | Розница | ||

| ПЦТ I-50 | Минерал Ресурс | 4750 | 4800 |

| ПЦТ I-100 | 4900 | 4950 | |

| ПЦТ III-Об 5-50 | 5430 | 5490 | |

| ПЦТ I-G-CC-1 | 6200 | 6250 | |

| ПЦТ II -50 | ОАО Сухоложскцемент | 5200 | 5500 |

| ПЦТ I-50 | ОАО Спасскцемент | 5000 | 5200 |

| Статьи по теме: |

| Что такое цементно-минеральные панели?

Термин аквапанель относится к инновационному виду плит с жестким сердечником… Правила разведения цемента для заливки стяжки, штукатурки и кладочного раствора Являясь самым востребованным и распространенным видом вяжущего для строительных растворов,… При выборе штукатурных составов помимо рабочих параметров (пластичности, жизнеспособности, теплоизоляционных… |

Заключение

Тампонажные смеси являются необходимым расходным материалом при разработке и обустройстве скважин. Однако неправильное их использование вместе с положительными эффектами может повлечь и негативные последствия. В частности, ошибки при изготовлении тампонажного раствора в дальнейшем могут обернуться обвалами породы и даже повреждением бурового оборудования. Поэтому изначально составляется проект промывки, состав которой тщательно рассчитывается. В целом же необходимо определить, каким будет объем сухих компонентов, воды, общее количество смеси, характеристики цементировочных агрегатов и т. д.