Особенности подачи

Подачу раствора в заготовленные формы выполняют несколькими отличными методами. Определяющими факторами выступают необходимая высота подачи и показатель плотности используемого материала.

Применение шнековых смесителей закрытого типа обеспечат рациональную подачу смеси в имеющиеся формы на высоту менее 8 м. В таких условиях создается чрезмерное давление в камере смесителя, благодаря чему и возможна подача смеси.

Если же высота подачи смеси превышает уровень в 8 м, лучше воспользоваться шнековым генераторным бетононасосом, как на фото.

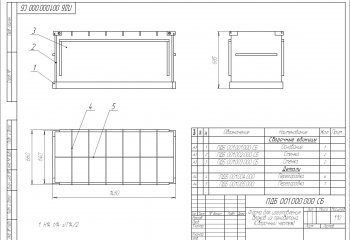

С горизонтальным расположением

Квалифицированные строители, вряд ли, смогут перечислить для вас хотя бы несколько ощутимых преимуществ данного типа форм для отливки пеноблоков, как на фото. Однако даже при таком положении дел, они активно применяются отдельными производителями по понятным только им причинам.

Чтобы облегчить работу для тех, кто решил выполнить заливку пенобетонной смеси своими руками, определим основные недостатки форм с горизонтальным расположением блоков:

- Вне зависимости от материала формочек подобного типа, они очень громоздки, а для их требуется много места;

- Осуществить аккуратное разравнивание залитой смеси в подобной формочке практически невозможно из-за особенностей размещения стягивающего устройства;

- Практика показывает, что одна из сторон пеноблока (та, что имеет больший размер) в любом случае получается не очень ровной вследствие разравнивания шпателем и усадки смеси;

- Перегородки внутри формочек слишком длинные, поэтому они деформируются и изгибаются во время работы. Это показано на следующем фото;

- В связи с особенностями расположения зёрен вяжущего и наполнителя одна из рабочих сторон пеноблока немного уступает по уровню прочности на сжатие после затвердевания смеси пенобетона.

Из ламинированной фанеры с вертикальным расположением

Иногда встречаются и такие причудливые и совершенно нерациональные поделки, как на следующем фото. Однако применять такое чудное изобретение на практике совершенно неудобно и даже вредно для качества будущего строения. Более того, использовать такую форму довольно дорого, так как на ее создание своими руками уходит большое объем фанеры. А срок службы подобного изделия будет крайне коротким.

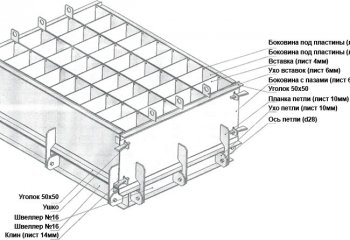

С модернизированной металлической перегородкой

Если осуществить небольшую модернизацию существующей конструкции можно дополнить перегородками из металла, как на фото. Дело в том, что малые перегородки из фанеры довольно быстро приходят в негодность. Они обеими сторонами соприкасаются с агрессивной цементной средой во время заливки в изделие смеси, что пагубно влияет на их состояние.

Если выполнить эти перегородки из твердой стали, подобной проблемы не возникнет. Однако стоимость кубического метра формочки может немного возрасти. Наружные перемычки рационально выполнять из фанеры, ведь только одна их сторона соприкасается со смесью. Поэтому эти детали могут прослужить вдвое больше внутренних перемычек.

Формы для пенобетонных блоков

После изготовления пенобетон находится в жидкой консистенции и растекается по поверхности оснастки с учетом своей вязкости. От формы для производства пеноблоков зависит не только их размер, но и качество готовой продукции.

Материал и тип, из которого выполнена технологическая оснастка, в первую очередь зависят от требований к оборачиваемости и масштабов производства. Оборачиваемость зависит от времени, которое проходит с момента заливки до предварительного отвердения.

По конструкционной особенности формы бывают двух типов -неразъемные и разъемные. Кроме того, они могут различаться по количеству блоков, которые можно залить одновременно, т.е. одноместные и многоместные.

Различные типы технологической оснастки позволяют получить как готовые штучные блоки, так и массив, который после извлечения из оснастки подвергается распилу.Конечно, формы для пеноблоков своими руками делают первого типа, так как они позволяют получить уже готовый продукт.

Недостатком оснастки для изготовления штучных блоков является то, что они позволяют выпускать изделия фиксированного размера. Чаще всего производят блоки габаритами — 200*300*600 мм.

Самыми распространенными материалами для их изготовления форм являются: влагостойкая фанера, пластик и металл. От типа материала зависят не только технологические и эксплуатационные свойства оснастки, но и ее цена.

Формы из фанеры

Статьи по теме:

- Формы для блоков

Формы из фанеры

Как правило, такие формы изготавливаются с металлическим каркасом. Металлические конструкции необходимы для того, чтобы придать фанере необходимую жесткость, а также предотвратить ее деформацию. В результате, это положительным образом влияет на качество выпускаемой продукции.

Главным достоинством оснастки из фанеры является ее невысокая стоимость и простота изготовления. Эксплуатация также не требует больших затрат. Формы могу выдержать как минимум 40-50 циклов заливки. Если правильно обслуживать фанерную оснастку и ухаживать за ней, то она сможет прослужить еще дольше.

Изготовленная форма для пеноблоков своими руками представляет собой сбитый фанерный ящик с ячейками. Каждая ячейка соответствует размеру будущего изделия.

Совет! Перед тем, как заливать смесь в фанерные формы, внутреннюю поверхность следует смазать. Это предотвратить прилипание пенобетона к бортам и основанию.

Форма из пластика

Формы из пластика

Пластиковые формы для пеноблоков являются самыми дешевыми. Они отличаются неприхотливостью в эксплуатации и не требуют смазки перед заливкой. Недостатком таких форм является их хрупкость. Этим обусловлен их незначительный срок эксплуатации.

В последнее время стали производить металлические каркасы, в которые устанавливается пластиковая оснастка. Они позволяют увеличить долговечность форм.

Металлические формы

Формы из металла

Самыми прочными являются металлические формы для пеноблоков, но при этом они и самые дорогие. Однако, если учитывать продолжительность срока их эксплуатации, то стоимость форм составляет незначительную часть в себестоимости готовых изделий.

Сделать металлическую оснастку гораздо сложней. Если у вас нет такой возможности, то можно поискать б у формы для пеноблоков, которые будут стоить гораздо дешевле, чем новые.

Совет! Вместо форм можно использовать разъемную опалубку.

Как изготовить пустотообразователь

Деревянная форма для изготовления шлакоблоков.

Для детали, которая называется пустотообразователем, листы металла надо выбирать с толщиной 3 мм. Для описываемой конструкции понадобится сделать 3 пустотообразователя. Также понадобится дополнительная полоска металла, толщина которой 5 мм, ширина 35 мм, длина — 480 мм. Полоска понадобится для того, чтобы собрать пустотообразователи вместе и прикрепить их к стенам формы.

Чтобы из таких заготовок сделать нужные детали, можно сделать раскрой и провести примерно те же операции, что и в случае со всей формой. А можно избежать лишней кропотливой работы и просто свернуть заготовку в виде цилиндра. В итоге получается вертикальный шов, который проваривать следует с внутренней стороны. Для каждого элемента надо будет подготовить крышку и дно. Дно также приваривайте изнутри. В верхних стенах пустотообразователей сделайте пропилы длиной 55 мм. В них надо будет вставить заготовленную полоску металла. Каждую из получившихся деталей приваривайте так же с внутренней стороны. Потом на элементы приваривайте крышки, швы делайте как можно аккуратнее.

Полосу с приваренными элементами вставьте в сделанные заранее прорези в верхней части бортов. К этим прорезям приваривают металлические уголки. В уголке и в той части металлической полосы, что выходит за пределы формы, надо сделать при помощи сверла отверстия (оптимальный диаметр 8 мм). Отверстия понадобятся для того, чтобы прикрепить к форме при помощи болтов пустотообразователь.

Теперь к форме можно приваривать ручки, прикреплять крышку. Приваривать ручки надо так, чтобы пустотообразователь можно было свободно вынимать из формы.

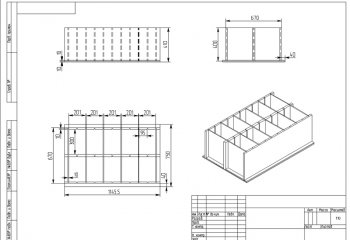

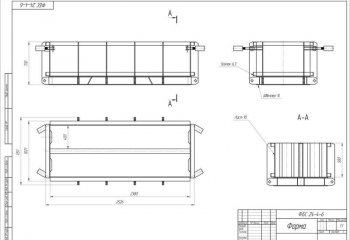

Формы с дном и стационарными бортами на петлях.

Данные формы наиболее качественны и долговечны. Каждая форма весит около 1 тонны и без труда собирается и разбирается 2 работниками.

Формы предназначены для получения пенобетонных блоков определенных типоразмеров. Выходящий из установки пенобетон заливается в форму, выстаивается в ней от 10 до 16 часов (время зависит от температуры, количества добавленного ускорителя и т.п.). После этого форма разбирается, и из нее достаются готовые блоки. Т.е. при идеальных условиях можно в 1 форме получать 2 куб.м. блоков в сутки.

Размеры получаемых блоков зависит от формы. Стандартные типоразмеры форм:

- 600х300х100(200)мм в этих формах можно получать блоки 2 размеров 600х300х100мм и 600х300х200мм, в форме 70 блоков

- 600х300х200мм в этих формах можно получать блоки 600х300х200мм, в форме 35 блоков

- 588х288х100(200)мм в этих формах можно получать блоки 2 размеров 588х288х100мм и 588х288х200мм, в форме 70 блоков

- 588х288х200мм в этих формах можно получать блоки 588х288х200мм, в форме 35 блоков

- 500х300х100(200)мм в этих формах можно получать блоки 2 размеров 500х300х100мм и 500х300х200мм, в форме 70 блоков

- 500х300х200мм в этих формах можно получать блоки 500х300х200мм, в форме 35 блоков

- 400х200х200мм в этих формах можно получать блоки 1 размера, в форме 63 блока

При изготовлении форм учтен 5 летний опыт производства пенобетонных блоков, благодаря чему:

- гарантирована точность на блок в пределах 1мм

- у формы максимально удобная конструкция, формы легко разбираются и обслуживаются 1 человеком, без помощников и техники

- гарантировано отсутствие протечек без использования прокладок

- формы устойчивы к внешним воздействиям и очень долговечны

Габаритные размеры форм для пенобетона:

- 500х300х100(200) — основание 1500х1500мм, высота 500мм, вес 950кг

- 588 (или 600) х288х100(200) — основание 1500х1500мм, высота 588 (или 600) мм, вес 1100кг

- 400х200х200 — основание 1500х1500мм, вес 800кг

Сколько блоков в 1 куб.м. и в 1 форме:

| в 1куб.м блоков: | в 1 форме блоков: | |||

| типоразмер | шт. | шт. | объем формы куб.м. |

|

| 500х300х100 | 66,7 | 500х300х100 | 70 | 1,05 |

| 500х300х200 | 33,3 | 500х300х200 | 35 | 1,05 |

| 588х288х100 | 59 | 588х288х100 | 70 | 1,18 |

| 588х288х200 | 29,5 | 588х288х200 | 35 | 1,18 |

| 600х300х200 | 27,8 | 600х300х200 | 35 | 1,2 |

| 400х200х200 | 62,5 | 400х200х200 | 63 | 1 |

Также принимаются заказы на изготовление форм пенобетона любого типоразмера.

Все детали для форм изготавливаеются на принадлежащей заводу Строй-Бетон, благодаря чему имеют отклонение не более 1мм на сторону и идеальный внешний вид.

Срок изготовления нестандартных форм 2 недели, стоимость обычно равна стоимости стандартных форм.

Виды и характеристики форм, расценки

Самыми распространенными формами, которые применяются для изготовления пенобетона, являются:

Фанерные

Отличительными особенностями их выступает низкая стоимость и небольшой вес. Такие модели можно использовать для производства малого количества пеноблоков для домашнего хозяйства. Опыт работы с фанерой в промышленном секторе выявили ряд недостатков: небольшой срок службы (1-2 месяца) за счет внешних повреждений и размокания, которые всегда присутствуют в заводском процессе; за счет изгибания фанеры блоки нужно укреплять металлическими уголками, иначе они получаются «горбатые» (плохая геометрия).

Металлические

Они могут быть двух видов: без основания, сделанные с использованием лазерной резки; с основанием и стенками на петлях.

Они могут быть двух видов: без основания, сделанные с использованием лазерной резки; с основанием и стенками на петлях.

Модели без основания вырезаются из листового проката толщиной 4 мм и устанавливаются на ровную поверхность, фанерную или металлическую. Их не рекомендуется использовать для из-за следующих недостатков:

- металл легко гнется из-за небольшой толщины;

- сложно сделать стягивающие боковые крепления, поэтому изделие меняется;

- длинные боковые листы могут изгибаться, поэтому получается плохая геометрия.

Металлические формы с основанием, применяемые для производства пенобетона — самые дорогостоящие, при этом они хорошо показали себя в эксплуатации. Это оптимальный вариант. Существуют требования, предъявляемые к металлическим изделиям. Толщина днища и боковых перегородок должна быть не менее 6 мм (иначе они гнутся), петли, удерживающие боковины – 8 мм (иначе они ломаются). Для удобного выравнивания пенобетона верх моделей должен быть идеально ровным, а «уши» выведены сбоку. Толщина коротких внутренних перегородок должна быть не менее 4 мм, длинных – не менее 6 мм. Основание укрепляется швеллером.

Достоинства:

- возможность производить пеноблоки больших размеров;

- большая производительность, за счет того, что извлечение из контейнера возможно одним действием;

- долговечность;

- четкая геометрия;

- так как контейнеры сборно-разборные, при транспортировке и хранении не требуется много места.

Если все требования выдержаны, формовочные контейнеры для пенобетона получаются качественными и долговечными.

Пластиковые

Сложность изготовления пластиковых форм, предназначенных для заливки пенобетоном, заключается в громоздкости и дороговизне необходимого оборудования и оснастки. Компания ITCOR LLC, преодолев все сложности, производит формы из пластика размером 390*190*188 мм, которые соответствуют ГОСТу 21520-89. Ребра жесткости, установленные на бортах, обеспечивают постоянство их и необходимую прочность. Специальное дно дает возможность легко и быстро извлекать блок.

Преимущества:

- не требуется дополнительного времени на сборку, разборку изделий, что облегчает работу;

- ресурсоемкость, количество рабочих циклов – 2000 заливок. Следовательно, себестоимость моделей на выпуск одной штуки составляет — 0,1 рубль или 6 рублей на м3.

- небольшая стоимость (из расчета на 1 м3 стоимость пластиковой модели в два раза меньше, чем металлической);

- так как бетон к пластику не прилипает, им не требуется смазка.

Своими руками

Также формы для блоков пенобетона можно сделать своими руками. Материалом можно взять фанеру. Размер пеноблока выбирается самостоятельно, после чего можно приступить к формированию короба. Сначала вырезаем дно и наружные стенки. Так как работа ведется самостоятельно, не следует делать модель слишком большой. Оптимальный размер – модель на 40 ячеек. При расчете размера дна следует учитывать ширину блоков и ширину разделяющих их перегородок. Последние устанавливаются в готовую коробку и скрепляются гвоздями. Не рекомендуется использовать уголки, откосы и другие распорки, так как итоговый экземпляр сохранит все очертания и вырезы.

После установки всех перегородок их можно оббить полиэтиленом. Благодаря этому фанера не будет впитывать влагу, а после затвердевания его легко можно достать целым, не разбирая контейнер.

Купить формы, необходимые для производства пенобетона, можно у предприятий, заводов напрямую или через интернет. Ориентировочные цены на них представлены ниже:

| Наименование | Стоимость, в рублях |

| Контейнер фанерный 0.5 м3 на 14 штук весом около 70 кг | 9 000 |

| Контейнер металлический для пеноблоков 588*300*188 (24 ячейки) | 11 000 |

| Контейнер металлический кассетный 590х360х120 мм (40 блоков) |

35 400 |

| Пластиковая форма 390*190*188 мм (1 штука) |

300 |

Материалы для изготовления форм

Приготовленная смесь газобетона создает неслабое давление на опалубочные стены. При гидратации и в тех случаях, когда затвердевание выполняется в «парилке», наблюдается обильное выделение воды и тепловой энергии. Такие факторы и считаются основополагающими для любых видов форм.

После некоторого срока эксплуатации опалубки коробятся, теряют форму, а для кладки пеноблоков это плохо. Ухудшается точность изделий, и чтобы отдалить это явление, тщательно подбирается материал для изготовления опалубки.

Нетесаная доска

Неплохой, но пилотный вариант для любого уровня производства. Такая опалубка быстро становится бесформенной, поверхность готовых блоков смотрится неэстетично, оставляет желать лучшего. Решив пользоваться формами из такого материала, рекомендуем каждый элемент опалубки обмотать полиэтиленом и постоянно смазывать. Такие меры продлят эксплуатационный период и улучшат внешность готового материала.

Фанера ламинированная, листы OSB

Эти материалы часто применяют вместо досок. Фанера получила лучшие рекомендации от строителей, давление, создаваемое бетоном, держит устойчиво.

Пластик

На строительном рынке найдется опалубка, изготовленная из пластикового материала с применением укрепляющих металлических элементов. Чаще всего из пластика изготавливают опалубочные ячейки для литья перегородочных блоков.

Изготовители рекламируют пластик, как элемент нового полимерного поколения. Он отличается высокой точностью, устойчивостью к температурным перепадам и избыточной влаге. Однозначно говорят, что такая опалубка хороша, но долговечностью не отличается. Перегородки внутреннего типа, пазовые и гребневые части коробятся, придавая блокам волнистость.

Естественно, что поврежденные части опалубки заменяются, но для этого потребуются определененные финансовые затраты. В качестве альтернативного варианта можно изготовить их самому или воспользоваться услугами жестянщика.

К числу достоинств такой опалубки относят приемлемую стоимость и отсутствие необходимости смазывать или обворачивать пленкой элементы перед заливкой бетона. Пластик не впитает влагу и не позволит блоку прилипнуть.

Металл

Самый надежный вариант опалубки, позволяющий наладить серийное изготовление пеноблоков. Из листовой стали изготавливают любой высокоточный элемент конструкции. Даже среди бывших в употреблении опалубок попадаются довольно неплохие экземпляры, которые прослужат долгое время.

Сталь не коробится от давления, выдерживает большие температуры.

Пенопласт

Из такого материала готовят несъемный вид опалубки, применяемый при строительстве монолитных конструкций. Форма представляет собой сборную пустотелую конструкцию, отличающуюся надежностью и крепкой фиксацией.

Самостоятельное изготовления форм для пеноблоков

Если нет необходимого оборудования и опыта резки стальных листовых заготовок, то от самостоятельного изготовления металлической опалубки можно отказаться. Однако, имея на руках чертежи форм для пенобетона, можно заказать ее у опытного мастера.

Осталось провести мониторинг рынка и выяснить, на что цена меньше в вашем регионе – на покупку или индивидуальный заказ. А вот изготовление опалубки из фанеры доступно каждому желающему.

Самодельные металлические формы для пазогребневых блоков

Самодельные металлические формы для пазогребневых блоков

Мы предоставим парильные и простые чертежи для форм пенобетона.

Формы для пенобетона из металла самые долговечные и обеспечивают максимальную точность параметров, однако, стоимость у них немалая. Более приемлемым вариантом для небольших объемов и «на первое время» является фанерная опалубка, которую посильно изготовить самостоятельно, при этом не затратив больших средств.

Осталось только сделать выбор. И как говорил Томас Дюар: «Из двух зол выбирай самое интересное».

Общие сведения о пеноблоке

Прежде чем приступить к созданию форм для пеноблоков, следует разобраться, что же они из себя представляют. И так, пенобетон состоит из песка, цемента, пенообразователя и воды. Кроме того, для улучшения определенных свойств материала, а также для повышения его прочности допускается добавление затвердителей, пластификаторов и фибры.

Что такое пенообразователь

Пенообразователем называется жидкость на органической или белковой основе. Это экологически чистый, химически нейтральный продукт. На рынке существуют два типа пенообразователей – белковые и синтетические.

Белковые пенообразователи обладают следующими свойствами:

- Практически не влияют на увеличение времени схватывания и твердения раствора пенобетона.

- Практически не ухудшают прочность пенобетона.

- Придают пенобетонной массе высокую стойкость.

- Обладают слабой устойчивостью к всевозможным ускорителям, однако их добавление, как правило, и не требуется.

- С применением белковых пенообразователей можно получить пенобетон плотностью 300 — 1200 кг/см3.

Синтетические пенообразователи имеют следующие свойства:

- Увеличивают время схватывания и твердения пенобетонного раствора.

- Сильно снижают прочность пенобетона.

- Снижают стойкость пенобетонной массы.

- Устойчивы к различным ускорителям.

- Не позволяют произвести пенобетон низкой плотности.

Свойства пенобетона

Применение пенообразователя придает материалу пористую структуру закрытого типа, т.е. внутри материала пузырьки получаются изолированными друг от друга. Это обеспечивает его высокими теплозащитными и морозостойкими характеристиками. Кроме того, пенобетон не впитывает влагу, в отличие от многих других пористых стройматериалов.

Размеры блока

Реклама

Из ламинированной фанеры

Формы из фанеры чаще других применяют в производстве пеноблоков, предназначенных в личное пользование. Затраты будут много меньше, чем из других материалов. Следует отметить, что в цеховых условиях, где нет проблем, как сделать формы, пенобетон заливают в фанерные недорогие кассеты. Их можно сделать и самому из ламинированной фанеры. Расходы будут определяться лишь ценой выбранного типа материала.

Приступая к раскрою листа фанеры, исходите из того, что конструкция напоминает ящик с прямоугольными ячейками. Вырезать дно и боковые стенки следует в размер суммарной длины и ширины рядов пеноблоков. Собрав форму-ящик, вставляйте перегородки для разделения друг от друга пеноблоков. Разделительные перегородки необходимо закреплять гвоздями, чтобы никакие выступы типа уголков потом не сказались на геометрии и целостности залитых блоков после затвердения. Перед заливкой внутренние поверхности самодельных ячеек следует оббить полиэтиленом, чтобы фанера не впитывала влагу и не разбухала.

Стоимость фанерной оснастки

| Наименование | Цена |

| Наборная 600х300х400 | 7 200 за 1 куб.м |

| Наборная 600х300х100 ширина 1,5 м1 ряд – 13 блоков | 12 160 за 1 куб.м |

| Статьи по теме: |

| Пенообразователь для пенобетона

Пеноблоки имеют ячеистую структуру. Именно этим и объясняется ряд… Монолитное строительство из пенобетона Совершенствование технологий коснулось и сферы монолитного строительства. Наиболее предпочтительным… Прежде чем возвести дом, любой строитель определяется с материалом,… |

Оснастка из пластика

Для современного оборудования изготовление даже одноместной пластиковой формы стандартного размера 390х190х188 мм представляет сложнейшую технологическую задачу. Из предложений можно найти только прайс-листы от ООО «Торговый Дом LEFF» г. Омск, компаний из г. Кирова «Строительные технологии» и «Техтрон». Из зарубежных производителей можно назвать торгующие через российских посредников предприятия из Днепропетровска, Чернигова (оба – Украина) и, конечно, вездесущий Китай.

Для современного оборудования изготовление даже одноместной пластиковой формы стандартного размера 390х190х188 мм представляет сложнейшую технологическую задачу. Из предложений можно найти только прайс-листы от ООО «Торговый Дом LEFF» г. Омск, компаний из г. Кирова «Строительные технологии» и «Техтрон». Из зарубежных производителей можно назвать торгующие через российских посредников предприятия из Днепропетровска, Чернигова (оба – Украина) и, конечно, вездесущий Китай.

Предприниматели, определившись, где купить формы, вынуждены приобретать пластиковые секции сотнями и тысячами штук. Кажущиеся неудобства компенсируются дешевизной в пересчете на 1 куб. метр продукции, простотой в обращении и экономией смазки. Не нужно дополнительно разбирать или собирать форму под заливку. Смазка не требуется, так как пенобетон к пластмассе не прилипает.

Расчетный ресурс составляет 2 000 заливок, для одного кубометра блоков потребуется 67 форм. При цене 250 рублей стоимость оснастки на 1 пеноблок составит 0,1 рубля или 6 рублей на кубометр, что вдвое меньше, чем металлической модели.

Стоимость пластиковой оснастки

| Наименование | Цены, в рублях |

| Пластиковая 390х190х188 за 1 штуку | 300 |

| Наборная из полипропилена 600х300х200 ширина 1,5 м | 35 000 за 1 куб.м |

| Наборная из полипропилена 600х300х400 ширина 1,5 м | 29 000 за 1 куб.м |

| Из полипропилена на металлическом каркасе на 63 блока 600х300х200 | 105 000 |

| Из полипропилена на металлическом каркасе на 65 блоков 600х300х100 | 72 000 |

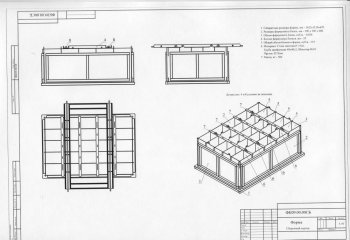

Металлические

Металлические формовочные контейнеры для пенобетона изготавливают двух видов:

- с дном,

- без дна.

При этом они могут быть разборными и неразборными.

Для разборных секций без днища применяют вырезанные лазерной резкой прокатные листы толщиной 4 мм. Высокая точность резки обеспечивает быструю сборку кассеты под заливку. Размеры собираемых кассет могут варьироваться в зависимости от количества изготавливаемых блоков, сохраняя при этом стандартные размеры: 600х300х200 мм, 600х300х100 мм. Недостатком листовой сборочной оснастки является отсутствие должной жесткости, что приводит к искажению геометрии изделия.

Формы с дном намного жестче и прочнее, поскольку дно и боковины сделаны из листа толщиной не менее 6 мм, дно дополнительно укрепляют швеллером. Их недостатком является привязка к одному типоразмеру продукции. Наиболее распространены многоместные формы для производства 35, 63 и 70 блоков стандартных размеров.

За счет некоторых конструктивных изменений формовочных кассет получаются пазогребневые формы для изготовления перегородочных плит.

Чтобы избежать прилипания блоков, стенки ячеек смазывают специальной саморазлагающейся со временем смазкой

Многие рекомендуют смазку для форм пеноблоков Компил, поскольку она не оставляет масляных пятен на изделиях, что очень важно при оштукатуривании стен из пенобетона.

Стоимость металлической оснастки

Заказать и купить формы можно через многочисленные интернет-магазины. Цены на формы из металла имеют широкий разброс в зависимости от количества мест в кассете. Ведущие российские производители оснастки для выпуска пеноблоков, такие, как завод «Строй-Бетон», компания «ПромСпектр», ООО «Интэк» и другие выпускают, в принципе, однотипную продукцию с разницей лишь в размерах ячеек.

Некоторые предприниматели охотно покупают металлические б/у формы, резонно полагая, что они ничем не хуже новой, а стоит вдвое ниже. Например, стоимость 60-местной формы составляет около 17 000 рублей (новая стоила бы около 40 000).

Приведем некоторые усредненные цены от ведущих производителей формовочного оборудования для пеноблоков.

| Наименование | Цена |

| Без дна 600х300х200 на 22 шт. | 15 500 |

| 600х300х100 на 44 шт. | 23 500 |

| С днищем 600х300х200 на 35 шт. | 62 500 |

| С днищем 600х300х100 на 63 шт. | 48 000 |

| Кассетная для пазогребневых блоков 600х300х200 на 30 шт. | 35 800 |

Советы при хранении и использовании

С первого взгляда может показаться, что ничего сложного здесь нет. Но чаще всего бракованные пеноблоки получаются от того, что подводят формы не совсем точными параметрами, неполным наполнением и т. п.

Чему же должна соответствовать качественная опалубка?

Точные параметры

Форма для отливки бетонных изделий должна отличаться идеальностью, потому что такой материал способен принимать всевозможные неточности. В конечном итоге такой блок выбраковывается либо распиливается на мелкие элементы, реализуемые заниженным сортом. В каждом из случаев производство несет убытки.

При строительных работах сборочные швы на пенобетонных блоках должны быть тонкими, потому что бетонная масса своим давлением заставляет раствор проникать в пустоты. От их размера и зависит расход раствора. И если вы приобретаете опалубку, то следует проверить зазоры, чтобы они были не слишком большими.

Простота

От количества дополнительных элементов в опалубочной конструкции будет зависеть срок ее эксплуатации. При самостоятельном изготовлении форм рекомендуется предусматривать надежную, но несложную сборочную систему.

Крепление элементов производится металлическими фиксаторными элементами, пазами либо болтами. Первый вариант самый удобный. Если элемент фиксации потерялся или «расшатался», то его заменяют новым, оперативно изготовленным своими руками.

Не стоит делать варианты опалубки без дна, для обслуживания которых потребуется бригада из нескольких человек. В таких конструкциях и боковые стенки сложно устанавливать самому, да и монтаж выполняется недостаточно ровно

Собранную опалубку достаточно неосторожно задеть, чтобы перекосилась ее часть, и блоки вышли криволинейными. В обязательном порядке устраивается дно, делающее всю конструкцию жесткой

Надежностью отличаются классические пазогребневые конструкции, имеющие соединения на винтах. Но такие крепления могут встречаться и на простых формах из металла.

Резьба через определенный период эксплуатации стирается. Да и для прочной фиксации придется приложить массу усилий.

Кстати, если на подобный вид крепления попадает раствор, откручивать его становится сложно.

Получается, что крепление элементов опалубочной конструкции выполнятся фиксаторами. С такой системой легко работать – борта раскрыл, и можно аккуратно вынимать блоки.

Универсальность

В готовом виде опалубка соответствует ГОСТу, предъявляемому к параметрам блока. В стандартном варианте размеры следующие:

| вид блока | размер, см |

| стеновой | 60 х 30 х 20 |

| мелкий | 20 х 20 х 20 |

| перегородочный | 60 х 30 х 10 |

Иногда встречаются клиенты, желающие приобрести блоки с нестандартными размерами. Поэтому рекомендуется изготавливать универсальные опалубочные конструкции, позволяющие изготовить пеноблоки разных параметров.

Хранение

Не всякая опалубочная конструкция применяется в производственном процессе интенсивно. Подходит время, когда ее разбирают и складируют в такое место, чтобы она не создавала помех. И это считается важным моментом. Разборная опалубка, которую изготовите самостоятельно, должна состоять из оптимальных элементов, удобных для длительного хранения.

Изучив особенности, можно приготовить формы для заливки пеноблоков своими руками.

Изготовление своими руками

Попробуем разобраться, как готовить формы для пеноблоков своими руками. Сборка отличается простотой и доступностью, напоминает сколачивание ящика из фанеры. До начала изготовления рекомендуется составить эскиз, с помощью которого рассчитывается необходимое количество ячеек, указываются габаритные параметры формы.

Число ячеек в каждой форме определяют самостоятельно, но в большинстве случаев их количество не превышает сорока штук. Это самый удобный вариант, чтобы наладить бесперебойный цикл. За время застывания первой партии подготавливается очередная. Но здесь еще многое зависит от возможностей оборудования выдавать бетон, скорости застывания, оперативности укладки.

Чтобы изготовить конструкцию, выполняем следующие мероприятия:

- Берем лист ламинированной фанеры, толщина которого равна шести – восьми миллиметрам. Такой материал не будет прогибаться от давления, создаваемого бетоном, даст возможность точно сохранить геометрические размеры блоков.

- По изготовленному эскизу вырезается дно, длина и ширина которого должны быть кратными параметрам блока. Здесь еще следует учесть толщину фанерных перегородок, которые вы планируете устанавливать внутри.

- После этого готовятся боковины и торцы, вырезаются перемычки. Высота конструкции не должна превышать высоту блока, чтобы бетон заливался «заподлицо» по отношению к стенкам.

- По всему периметру основание стенок укрепляется металлическими уголками, чтобы конструкция получилась жесткой.

- По заблаговременно подготовленным пазам устанавливаются перегородки.

- Каждая ячейка обкладывается пленкой. Рекомендуется следить, чтобы не образовывались пузыри или складки, ухудшающие товарное качество строительного материала.

Форма готова, можно наполнять ее бетонной массой.

Заливка

Наличие подобных универсальных форм исключит риск вытекания смеси при самостоятельной заливке пеноблоков.

Также стоит отметить и то, что при выполнении расчетов для вертикальной опалубки, нужно помнить про повышенное давление на стенки изделия. Дело в том, что активный слой состава увеличивается, а это создает дополнительное давление на бока изделия. Конечно, пенобетон обладает легким весом. К тому же для его заливки не требуется вибрации и можно выбрать простую опалубку. Чего не скажешь про заливку пенобетона. В таких условиях на объекте строительства можно допустить использование опалубки из пластмассы, стали, алюминия, фанеры или дерева.

Чтобы уменьшить адгезию, применяют специальную эмульсионную смазку. Использование подобных универсальных составов значительным образом повышает качество пеноблока, который соприкасается со стенками опалубки. Особенно это касается вертикально отливаемых деталей строительства.

В виду высокого уровня подвижности состава, можно получить большее количество изделий.

Виды форм

Опалубку для такого строительного материала классифицируют по ряду признаков:

- Материалы. Формы для пенобетона изготавливаются из:

— древесины;

— фанеры;

— пластмассы;

— металла;

— пенопласта. - Параметры. Опалубочные конструкции изготавливаются под большие стеновые, пазогребневые или малые блоки.

- Конструктив. Основа делается разбирающейся либо цельной, со съемными перегородками. Первый вариант идеален в хранении и перевозке, потому что элементы не занимают много свободного пространства. Зато второй вид надежен в использовании.

Кроме того, опалубку определяют по изготовлению, разделяя на резательную или литую. Последняя отличается прочным каркасом, а для первого варианта необходимы перегородки, придающие нужные параметры.

Если организовано изготовление литых пеноблоков, но время от времени практикуется резка, нет нужды в приобретении дополнительных опалубочных элементов. Если не пользоваться перегородками, то получится оснащение для технологического процесса резательного типа.

Разновидности форм для пенобетона

Металлическая сборная опалубка для пенобетона

Металлическая сборная опалубка для пенобетона

Опалубка для пенобетона классифицируется по нескольким признакам:

- По материалу, из которого она изготовлена – дерево, фанера, пластик, пенопласт, металл;

- По параметрам – для стеновых больших и малых блоков, для пазогребневых;

- По конструктиву – полностью разборные или цельная основа с мобильными перегородками. Первые очень просто хранить и перевозить, так как все элементы в разобранном виде занимают мало места, когда второй тип более надежен в эксплуатации.

Также опалубку для пеноблоков можно характеризовать по принадлежности к типу производства, а именно, литой и резательной. В первом случае, оснастка должна иметь формообразующие перегородки, когда для литой необходим просто надежный каркас.

Опалубка для забивки монолитного пенобетона и последующей его резки

Если у вас организованно производство литого пенобетона, то иногда практикуете резку блоков, не обязательно приобретать дополнительную опалубку для монолита. Если не ставить перегородки, то можно получить вариант оснастки для резательной технологии.

Чтобы блоки получались с точными параметрами, а весь процесс работы был максимально упрощен, необходимо подбирать формы для блоков, которые отвечают определенным требованиям.

Технология производства пеноблоков

Для производства пеноблоков кроме форм понадобится следующее оборудование:

- Пеногенератор.

- Компрессор.

- Бетономешалка емкостью 80-100 литров.

При наличии этой техники два работника в течение смены могут произвести несколько кубометров пенобетона.

Сборка металлических форм

Пеногенератор разумней сделать своими руками, так как фабричное оборудование стоит неподъемно дорого. Пенообразующие компоненты, которые продаются, создают в десяток раз уменьшепены. Кроме того, при использовании этих компонентов бетон необходимо взбивать на очень высоких оборотах.

Инструкция по изготовлению пеногенератора довольно простая. Найти ее можно в интернете.

Совет! Качество полученной пены можно проверить следующим образом – заполнить ею ведро и перевернуть его вверх дном. Качественная пена должна удержаться в ведре.

Для производства пеноблоков используют цемент марки не ниже 400. Присутствие в нем примесей не допускается

Обратите внимание, что при производстве теплоизоляционных блоков с плотностью до 500 кг/м3 песок не применяют. При изготовлении бетонов с плотностью от 600 кг/м3 и выше в смесь добавляют дробленый или природный песок

Совет! Лучше использовать отсев, так как стоимость его меньше, а активность в бетоне – выше.

Оборудование для производства пеноблоков

Для производства 1 м3 пенобетона в среднем требуется:

- 310-320 кг цемента.

- 210-220 кг песка (если пенобетон будет производиться плотностью от 600 кг/м3).

- 100-110 литров воды для раствора и около 55-60 литров для пенообразователя.

- Полтора литра концентрата пенообразователя.

В первую очередь смешиваются песок,цемент и вода, после чего добавляется пена. Чем быстрее перемешиваются компоненты, тем более качественным получается бетон.

В обычной бетономешалке перемешивание пенобетона займет около 20 минут, так как пена будет долго держаться на поверхности. В бочке с подвижными лопастями пена размешается в течение пары минут.

На фото структура пенобетона

После изготовления пенобетона, его заливают либо в формы, либо в разборную опалубку. Во втором случае, не дожидаясь полного застывания, опалубку разбирают и режут массив на отдельные блоки.

Разбирать формы следует не ранее, чем через сутки. Перед отправкой на склад изделия требуют дополнительной выдержки в 16 часов. Температура при производстве блоков не должна понижаться ниже +5 градусов по Цельсию.