10 вариантов пирога стяжки пола. Полы в разрезе. Размеры

Все варианты пирога пола, представленные здесь, справедливы как для полусухой стяжки, так и для традиционной мокрой.

Указаны возможные (оптимальные) размеры и толщины материалов и слоев пирога пола.

Содержание статьи:

Пирог чистового пола в квартире / доме:

Пирог теплого пола в санузле (туалете, ванной):

Пирог пола в душевой:

Пирог пола по грунту:

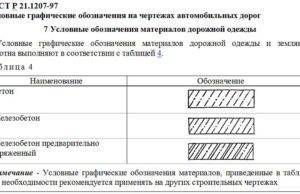

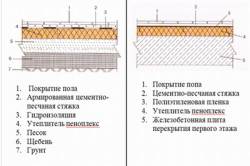

Контактная стяжка пола в квартире по плитам перекрытия

Стяжка пола по плите перекрытия контактным методом, без каких-либо подложек между стяжкой и плитой перекрытия.

При контактном методе устройства стяжки демпферная лента не обязательна.

По такому же принципу делается выравнивание старой стяжки самовыравнивающимися смесями, наливными полами или тонкослойной стяжкой — все это контактный вид полов.

- плита перекрытия

- армосетка (2,5-4мм)

- чистовая контактная стяжка (возможная толщина 1-60мм, в зависимости от ровности плиты перекрытия)

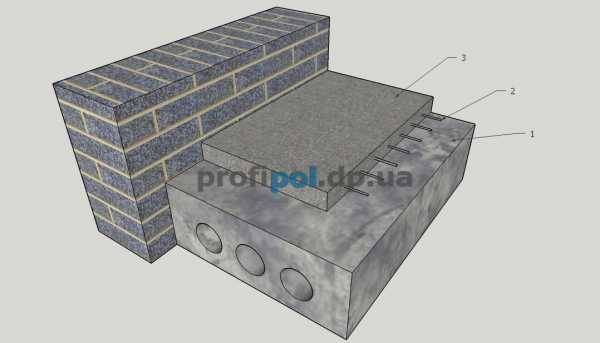

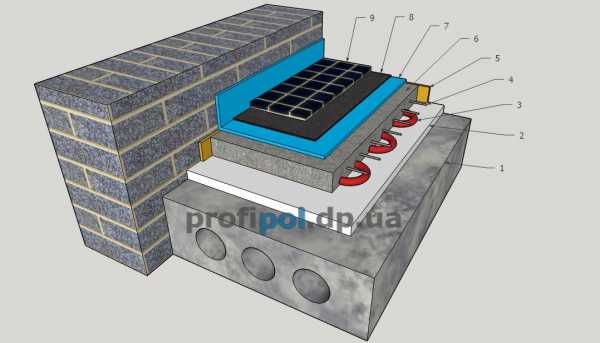

Плавающая стяжка пола в квартире по плитам перекрытия

Разрез чистовой полусухой (или мокрой) стяжки пола в квартире / доме, выполненной плавающим методом.

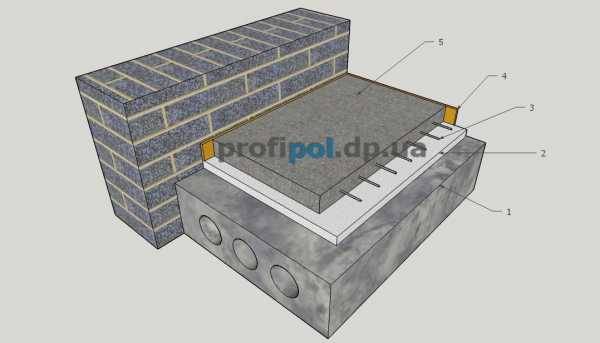

Пирог чистовой стяжки с напольным покрытием (ламинат / паркетная доска)

Разрез чистовой стяжки пола с напольным покрытием в квартире / доме. Плавающий пол.

- плита перекрытия

- теплоизоляция / звукоизоляция / подсыпка (20-50мм)

- армосетка (2,5-3мм)

- демпферная лента (5-10мм)

- чистовая полусухая / мокрая стяжка пола (60-80мм)

- подложка под ламинат / паркетную доску (2-5мм)

- чистовое напольное покрытие (ламинат / паркетная доска) (10-20мм)

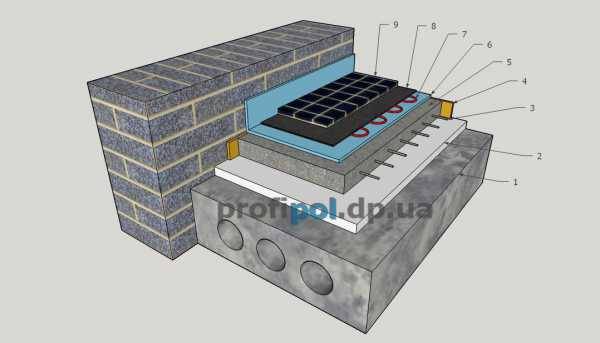

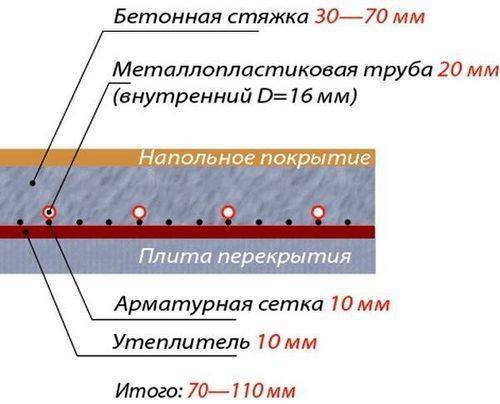

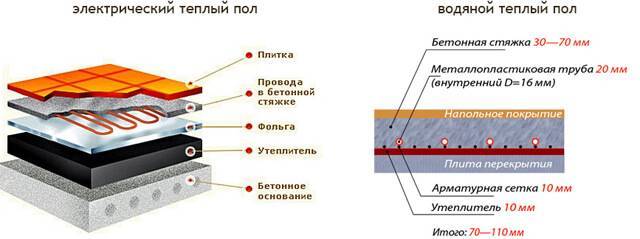

Пирог пола в санузле / ванной с водяным теплым полом

Разрез чистовой стяжки в санузле с теплоизоляцией, подогревом пола (водяной теплый пол), гидроизоляцией и плиткой. Плавающий пол.

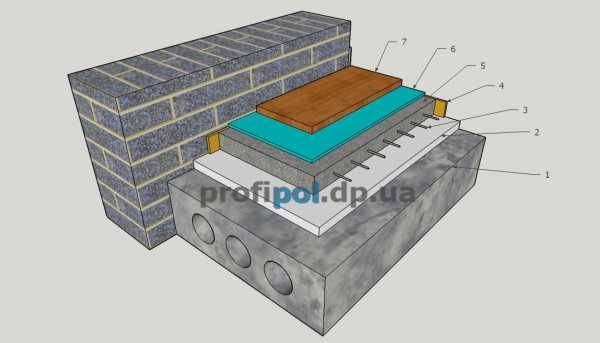

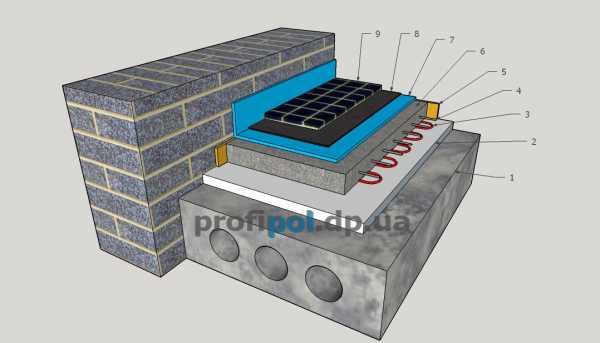

Пирог пола в санузле / ванной с электрическим теплым полом под стяжкой

Плавающий пол в санузле / ванной с электрическим подогревом пола под стяжкой.

- плита перекрытия

- теплоизоляция (30-100мм)

- кабель электрического теплого пола (3-6мм)

- армосетка (2,5-4мм)

- демпферная лента (5-10мм)

- чистовая стяжка пола (60-80мм)

- эластичная гидроизоляция с нахлестом на стены (1-2мм)

- эластичный клей (2-5мм)

- чистовое напольное покрытие (керамическая плитка / керамогранит) (8-12мм)

Пирог пола в санузле / ванной с электрическим теплым полом под плиткой

Плавающий пол в санузле / ванной с электрическим подогревом пола под плиткой.

Пирог пола в душевой по утеплителю. Плавающий пол

Плавающий пол с утеплителем (или подсыпкой) в душевой кабине / комнате.

Пирог пола в душевой по плите перекрытия. Контактный пол

Один из видов контактных полов — стяжка делается сразу по плите перекрытия без каких-либо подложек.

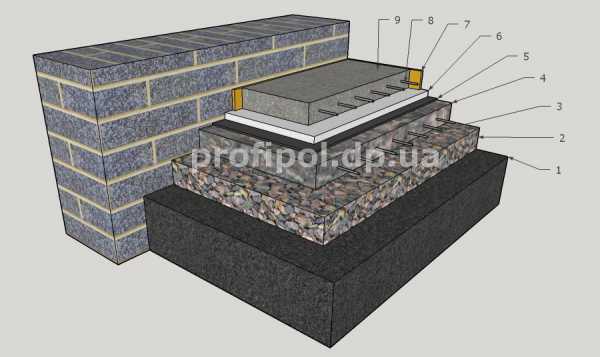

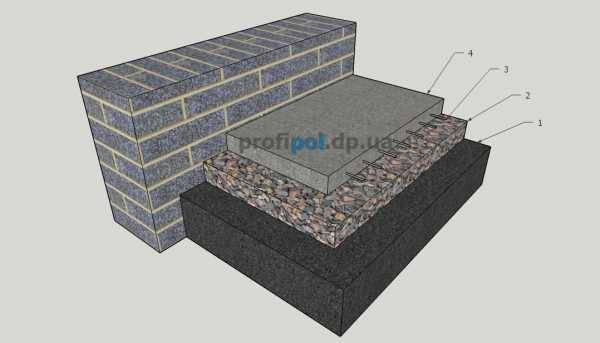

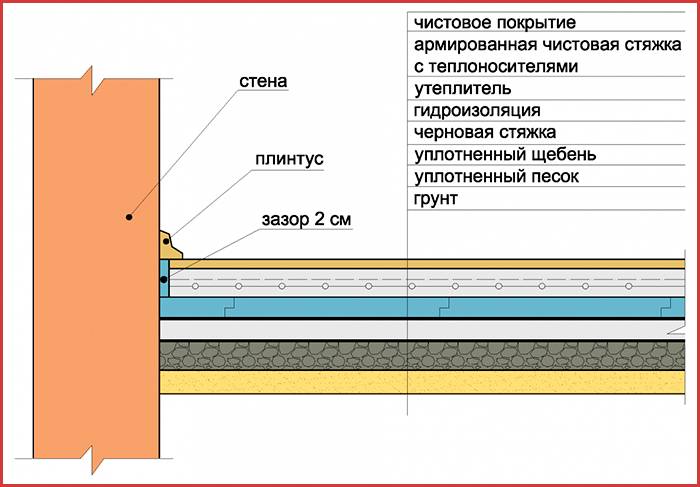

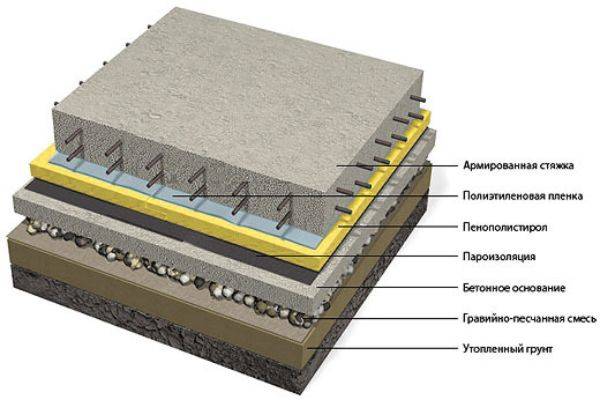

Пирог чернового пола по грунту. Бетонирование

Черновой пол (черновое бетонирование) по грунту (на земле) в частном доме.

- песок / глина / грунт не плодородный

- подсыпка из щебня (30-100мм)

- арматура (8-12мм)

- бетон (черновая стяжка) (60-100мм)

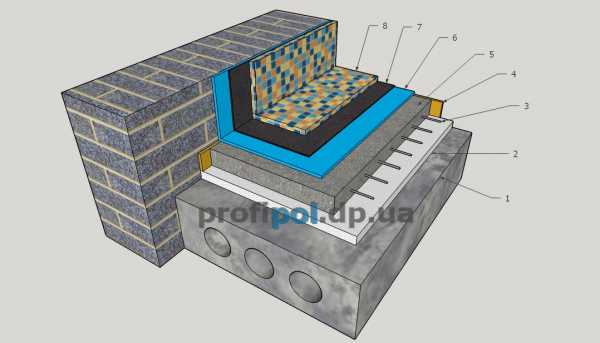

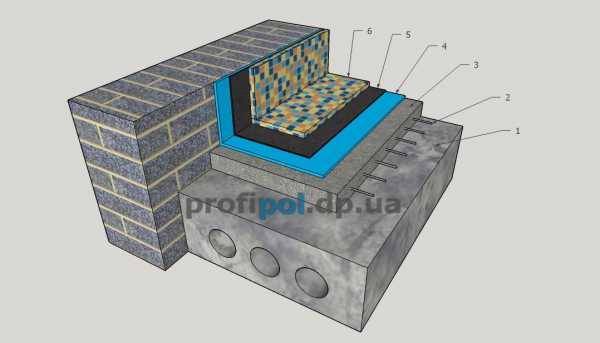

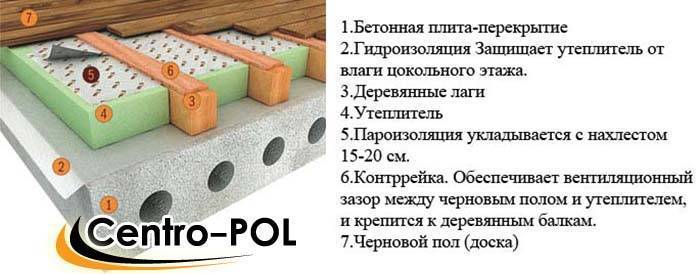

Пирог пола цокольного этажа по грунту

Пирог пола по грунту в цокольном (или на первом) этаже частного дома.

- песок / глина / грунт не плодородный

- подсыпка из щебня (30-100мм)

- арматура (8-12мм)

- бетон (черновая стяжка) (60-100мм)

- гидроизоляция (наплавляемый рубероид / битумная мастика / плотная пленка (1-5мм)

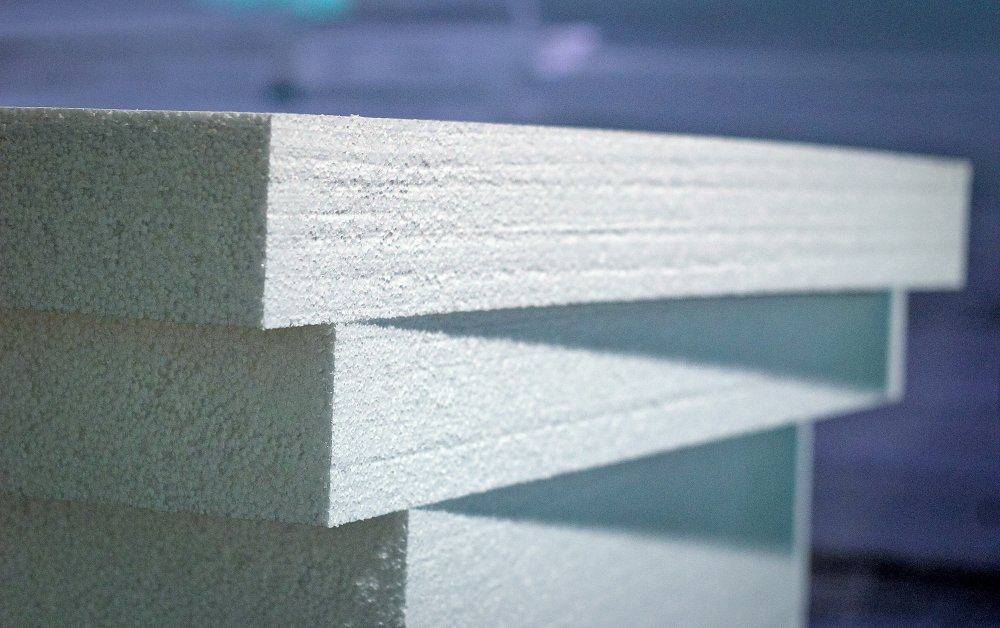

- утеплитель (ЭППС / ППС) (80-100мм)

- демпферная лента (5-10мм)

- армосетка (2,5-4мм)

- чистовая стяжка (60-80мм)

Если здесь не оказалось интересуещего вас «пирога» пола или у вас остались вопросы, то напишите об этом в комментариях или в рубрику Вопрос-Ответ.

Мы обязательно добавим недостающюю схему в эту статью.

армирование стяжки пола, пенопласт, теплый пол, чистовая стяжка пола,

profipol.dp.ua

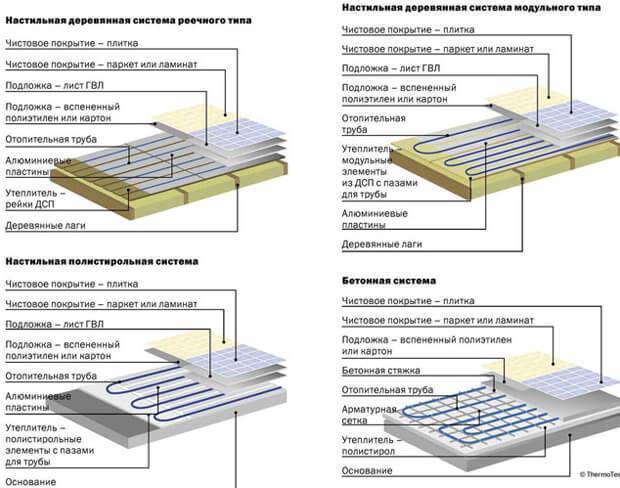

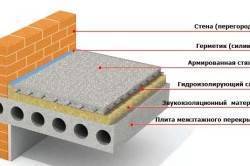

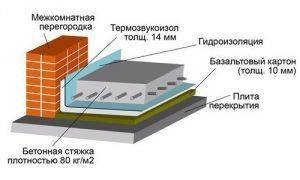

Конструктивные слои

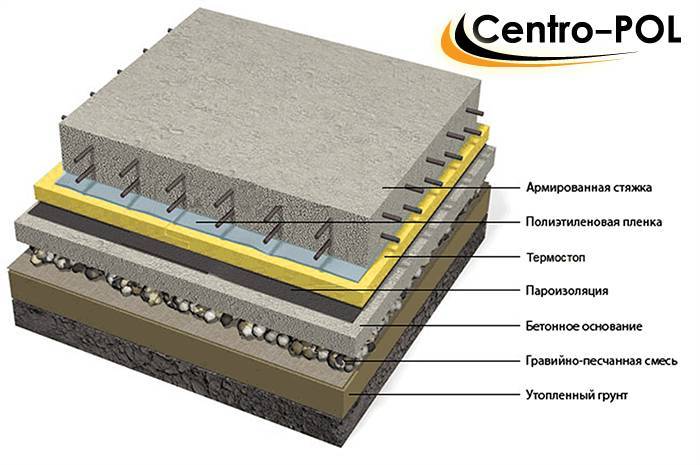

Схема устройства утеплённого бетонного пола на твёрдом грунте

Схема устройства утеплённого бетонного пола на твёрдом грунте

Согласно ГОСТ конструктивный пирог пола может включать разные слои,каждый из которых – это часть конструкции, выполняющая определённые функции и взаимосвязанная с другими элементами. В зависимости от разновидности пола его конструкция может состоять из таких основных слоёв:

- напольное покрытие (см. видео) – это лицевая часть, состоящая из одного и более слоёв. Эта часть конструкции воспринимает основные эксплуатационные нагрузки в доме. Целостность и долговечность покрытия зависит не только от выбранного материала, но и от того, как выполнялся монтаж напольных покрытий, и насколько правильно сделаны другие слои пола;

- прослойка –вспомогательная часть конструкции, которая нужна для фиксации лицевого слоя или устройства прослойки под ним. В зависимости от выбора напольного покрытия его можно уложить на прослойку из клея, подложку из пробки, вспененного полиэтилена и другие рулонные материалы. Толщина прослойки зависит от ровности основания;

- стяжка. Этот слой пирога нужен для выравнивания основания. Он помогает равномерно распределить нагрузки по перекрытию. Толщина стяжки зависит от ровности основания и конструктивных особенностей;

- основание – это нижний слой конструкции. Основа может быть бетонной, если установка выполнялась по плитам перекрытия, или деревянной, если основанием служит черновой настил из досок. Также работы по устройству пола могут вестись на утрамбованном грунтовом основании.

Устройство бетонного пола в квартире с утеплением

Устройство бетонного пола в квартире с утеплением

Конструкции полов могут включать в себя следующие дополнительные слои:

- слой подготовки из армированного бетона, гравия, щебня, известково-щебёнчатого либо глинобитного состава. Подготовку можно уложить по грунту для распределения нагрузок. Она может быть толщиной от 8 до 10 см. Согласно рекомендациям устройство бетонной армированной подготовки необходимо при повышенных нагрузках на пол;

- гидроизоляционный слой надёжно защищает конструкцию от разрушительного воздействия влаги из почвы при устройстве на грунтовом основании. Также этот слой нужно уложить в доме по перекрытию в местах с повышеннойвлажностью (ванная, санузел);

- звукоизоляция нужна в полах жилого дома. Выбор материала для этого слоя и определение его толщины должны производиться согласно рекомендации СНиП в зависимости от звукопоглощающих качеств материала. Для этих целей подходят лёгкие бетоны, прокалённый песок, пористые материалы;

- теплоизоляционный слой нужен в доме с полами на грунтовом основании, для утепления перекрытий над подвалами или неотапливаемыми помещениями. Согласно рекомендациям СНиП для теплоизоляции этой части здания можно использовать древесно-волокнистые плиты, плитные изделия из лёгких, ячеистых или пористых составляющих, сыпучие теплоизоляционные материалы (керамзит, шлак). Для теплоизоляции полов по грунтовым основаниям используют сыпучие материалы или легкобетонные плиты, уложенные по бетонной или песчаной подготовке. Согласно рекомендациям СНиП по слою теплоизоляции необходимо сделать выравнивающую стяжку толщиной 2-3 см. Стяжка по сыпучим и мягким теплоизоляционным материалам обязательно должна армироваться. Её толщину лучше увеличить до 4-5 см.

Метки

материалы

мозаика

диагональная укладка плитки

инструмент

кухня

пенопласт

подиум для душевой кабинки

подрезка кафеля под 45 градусов

подрезка плитки

армирование стяжки пола

бетон

гидроизоляция

гидроизоляция душевой кабины

ванна

ванная

грунтовка

выравнивание

замена плитки

затирка плитки

звукоизоляция пола

наши услуги

отверстия в плитке

разметка укладки кафеля

раствор для стяжки

рекомендуем!

укладка мозаики

укладка плитки

укладка напольной плитки

санузел

стяжка пола

теплый пол

тонкослойная стяжка

трамбовка основания

трещины в стяжке

формирование угла из плитки

цемент

цены на услуги

чистовая стяжка пола

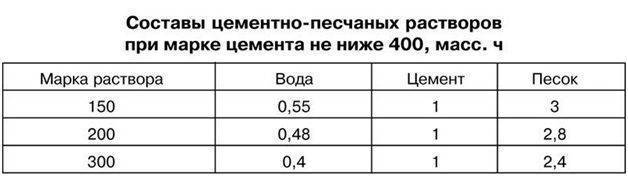

Выбор материала для заливки

При выборе материала для заливки имеется два варианта:

При выборе материала для заливки имеется два варианта:

- Использовать уже готовую сухую смесь для стяжки тёплого пола, продающуюся в строительных магазинах.

- Приготовить бетонную смесь для тёплого пола самостоятельно.

Оба данных варианта на сегодня являются одинаково популярными, и, как и всякие другие строительные технологии, имеют свои плюсы и свои минусы.

Готовые смеси

На современном рынке отделочных материалов представлена широкая гамма всевозможных готовых бетонных смесей, в том числе и специально предназначенных для заливки цементной стяжки.

На современном рынке отделочных материалов представлена широкая гамма всевозможных готовых бетонных смесей, в том числе и специально предназначенных для заливки цементной стяжки.

Преимуществом такого варианта является уже готовый к «употреблению» состав, пропорции которого уже точно высчитаны.

Как правило, в состав раствора уже входят крупнофракционный песок, Портландцемент и различные добавки, улучшающие качество бетона. Для приготовления бетона нужно всего лишь добавить в сухую смесь воду в количестве, указанном в инструкции по применению.

При описании готовых сухих составов особенно хочется упомянуть такой высокотехнологичный материал, как наливные полы. Данные смеси содержат в своём составе большое количество специальных полимерных добавок-пластификаторов, придающих готовому раствору свойство повышенной текучести.

При описании готовых сухих составов особенно хочется упомянуть такой высокотехнологичный материал, как наливные полы. Данные смеси содержат в своём составе большое количество специальных полимерных добавок-пластификаторов, придающих готовому раствору свойство повышенной текучести.

Готовые смеси как правило более дорогие

Готовые смеси как правило более дорогие

При заливке основания такая смесь самостоятельно выравнивается, распределяясь по всей площади полов. Обычно наливные полы применяют для создания идеально ровной поверхности и заливаются небольшим слоем в 0,5 – 1 см.

Среди минусов подобного варианта можно назвать более высокую стоимость бетона, приготовленного из готовых смесей по сравнению с самостоятельно приготовленным бетоном.

Самостоятельно приготовленный бетон

Приготовление бетонной смеси для тёплого пола своими руками является бюджетной альтернативой готовым сухим составам. Заливка тёплого пола под бетонную стяжку в данном случае может обойтись вам в разы дешевле, чем при использовании фабричных сухих составов. Подробнее о том, как сделать стяжку теплого пола, смотрите в этом видео:

Особенно финансовая выгода будет заметна при больших объёмах заливки, а также, если у вас имеется возможность бесплатно достать наполнители для бетона – песок и щебень.

Особенно финансовая выгода будет заметна при больших объёмах заливки, а также, если у вас имеется возможность бесплатно достать наполнители для бетона – песок и щебень.

Последний фактор является решающим в выборе того или иного варианта: если жителям сельской местности или небольших городов довольно просто достать наполнители, то в крупных мегаполисах приобрести 300 – 400 кг песка или щебня будет весьма затруднительно.

Во-первых, доставка подобных материалов обычно осуществляется гораздо большими объёмами; во-вторых, могут возникнуть проблемы со складированием закупленного песка или щебня на придомовой территории.

Изготовление цементного раствора своими руками

Для тонких стяжек подойдет в качестве наполнителя песок

Для тонких стяжек подойдет в качестве наполнителя песок

При изготовлении бетона для стяжки полов следует особое внимание уделять составу и соотношению его ингредиентов. Если толщина слоя бетонирования не превышает 4 – 5 см, можно обойтись применением в качестве наполнителя для бетона песком крупной фракции 3 – 5 мм, так называемый пескобетон

При более толстом слое бетонирования придётся добавлять в состав раствора щебень. Он служит дополнительным связующим звеном, увеличивающим прочность бетона. Кроме этого, в качестве дополнительного компонента можно будет использовать дополнительные присадки-пластификаторы.

При большом слое заливки во избежание излишнего давления на несущие конструкции и перекрытия рекомендуется добавлять в раствор пористые наполнители – перлит или керамзит, уменьшающие его плотность.

Для лучшей связки компонентов между собой можно использовать микроармирующие фиброволокна, уменьшающие вероятность растрескивания стяжки при её высыхании.

Для получения наиболее качественного цементного раствора необходимо строго соблюдать рекомендованные строительными нормативами пропорции компонентов.

Примерное соотношение компонентов при изготовлении различных видов цементных растворов дано в представленной таблице.

Пирог пола перекрытий

Он не будет столь многослойным, его основная задача снизить слышимость между этажами. С другой стороны, перекрытие должно быть прочным, чтобы выдержать вес межкомнатных перегородок, инженерного оборудования и мебели.

Наиболее удобной будет балочная конструкция. Ее, кстати, можно обыграть в интерьере первого этажа. В любом случае, необходим двойной пол – черновой и чистовой.

Чтобы конструкция была прочной, сечение балки должно быть не менее 15 см. Длина балки из цельной древесины — от 2,5 до 3,6 м, из клееного бруса – от 4,2 до 6 м.

Схема чистового и чернового деревянного пола с утеплением

В конструкции важен шаг балок. Если они расположены на расстоянии более 1,5 м друг от друга, на них потребуется положить лаги, чтобы половицы не прогибались.

Расстояние между балками в зависимости от их сечения

Порядок работ

Шаг 1. Выемка древесины в стеновом брусе и установка в них балок. Концы из должны быть обернуты рубероидом. Крепление их анкерными болтами.

Технология возведения балок в деревянном доме путем врубки их в верхний венец дома

Параметры врубки для крепления балок перекрытия к брусу верхней обвязки

Видео — Расчёт балок межэтажного перекрытия

Видео — Способ монтажа балок перекрытия

Шаг 2. Укладка чернового пола со стороны потолка.

Черновая подшивка по балкам

Шаг 3. Уклада теплоизоляции.

Укладка минваты

Шаг 4. Поверх теплоизоляции необходимо уложить слой гидроизоляции – пленку или рулонную резину. Закрепляется строительным степлером.

Зазор между утеплителем и гидроизоляцией улучшит характеристики «пирога»

Шаг 5. Сверху укладывается чистовое, а затем напольное покрытие.

Балочное перекрытие удобно тем, что пространство между ними можно спрятать все инженерные коммуникации – кабели, трубы и прочее. Такие перекрытия – это лучший вариант для деревянного дома.

Красивый ровный теплый сухой пол – это не просто эстетично. Это — тепло в доме и здоровье его жильцов.

Видео — Устройство утеплённого потолка с видимыми балками

Видео — устройство пола в деревянном доме из бруса

Монтаж. Пошаговая инструкция

- Устанавливают дренажную систему в случае, если грунтовые воды расположены близко от поверхности земли.

- Грунтовую поверхность очищают от мусора и растительности, выравнивают. Снятие верхнего рыхлого плодородного слоя обязательно.

- Производят разметку уровня пола (замер делают от входной двери).

- Засыпают слой песка 10-15 см, выравнивают его виброплитой.

Дважды:

- пролить песок из шланга через насадку-распылитель, чтобы он стал влажным

- пройтись по нему виброплитой 2-3 раза в разных направлениях.

- Засыпают и утрамбовывают щебень (особое внимание уделить углам). Толщина слоя — 10 см.

Итог: идеально ровная горизонтальная поверхность.

Высота основания (грунт-песок-щебень) не должна превышать 30 см.

Монтаж черновой стяжки или подстилки:

- Установка металлической армирующей сетки (помогает избежать растрескивания бетона);

- Заливка цементной стяжки. Толщина слоя — 5-10 см. Допустимые перепады по высоте (проверяются уровнем) 2-3 мм. На данном этапе используется бетон низкой прочности (марка М100 или М200).

- Укладывают гидроизоляцию – полиэтиленовую пленку, рубероид, ПВХ мембраны. Обязательное требование: монолитность. Стыки пленки проклеивают скотчем, а рубероидные пласты промазывают битумной мастикой. Зачастую из экономических соображений выбор падает именно на полиэтиленовую пленку. В таком случае ее толщина должна быть минимум 150 мкм. Укладывается она на чистую сухую поверхность с нахлестом в 15-20 см и с припуском на стены на 10-15 см (заступ), швы проклеиваются строительным скотчем. Можно уложить пленку двойным слоем. Края пленки прижимаются деревянными брусками. Чтобы не повредить целостность этого слоя, работы советуют проводить в обуви с мягкой подошвой.

- Настилают утеплитель (обычный пенополистирол, фольгированный пенополистирол, ЭППС) минимальной толщины 10 см. Если в качестве теплоизоляции используется пенопласт, то на него сверху настилают слой полиэтиленовой пленки внахлест.

- Монтируется чистовая стяжка:

- Устанавливается армирующая сетка (с применением маяков для обеспечения ровного покрытия). Подойдет армосетка с ячейками 100х100 мм и диаметром прутка 3-4 мм;

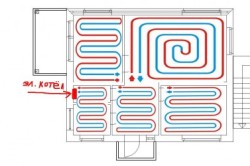

- Теплые полы укладывают в бетонную стяжку. Трубы из металлопластика и сшитого полиэтилена – наиболее популярный вариант, хотя медные и оцинкованные также пользуются спросом.

Совет: для увеличения прочности бетона и его стойкости к воздействию влаги, поверхность стяжки смачивается водой, покрывается тонким пластом сухого цемента, который втирается в бетон.

Укладку осуществляют двумя способами:

- Змейкой (зигзагом);

- Улиткой (по спирали) – между соседними участками должен быть угол 90 градусов.

- Подключают трубы к коллектору, установленному на стене, в непосредственной близости к полу.

- Осуществляют опрессовку системы. Металлопластиковые трубы тестируют с использованием холодной воды, а полиэтиленовые проверяют посредством увеличения давления в системе в 2 раза.

- Проверяют систему на термоустойчивость: температура труб устанавливается на отметке 85 градусов на 30 минут, пристальное внимание уделяется стыкам.

- заливается стяжка толщиной 50 мм. Раствор для стяжки готовят из цемента (можно использовать марку М100) и песка, соблюдая соотношение 1:3. Для повышения прочности стяжки можно добавить полимерную фибру: 1 грамм на 1 кг цемента. Во избежание растрескивания бетона помещение делят демпферной лентой на участки шириной 1 метр, а также укладывают демпферную ленту по краю стен.

Расстояние между трубами от 30 см, с более плотным монтажом по периметру помещения и редким в центре, а также с отступом от стен минимум 15 см.

Совет: готовность стяжки проверяют бумажной салфеткой. Ее кладут на пол и накрывают куском полиэтилена. Ждут сутки: если стяжка высохла и готова к дальнейшим работам, салфетка останется сухой.

Как правило, на просыхание чистовой стяжки требуется месяц-полтора:

- После того, как основание просохнет, его очищают и грунтуют.

- Настилают финишное покрытие (ламинат, керамогранитную плитку и другие).

Определяя количество и толщину слоев пирога пола по грунту, следует учитывать климатические особенности местности, уровень залегания грунтовых вод, а также функциональное назначение постройки.

Чем выше нагрузка на пол, тем толще должны быть бетонные слои и больше диаметр проволоки армосетки.

В целом, данная многослойная конструкция отличается надежностью, практичностью и долгим сроком службы, являясь наиболее оптимальным вариантом пола в большинстве жилых и нежилых построек.

Укладка пирога теплого пола по грунтуОценка: 5 1 голосов

Функции напольной стяжки

Стяжка тёплого пола даёт возможность одновременно выровнять в случае необходимости черновые полы и создать защитное покрытие нагревательных элементов.

Бетон хорошо передает тепло от нагревательного элемента

Бетон хорошо передает тепло от нагревательного элемента

Кроме этого, бетон служит в качестве медиатора передачи тепла от нагревательной конструкции внутреннему объёму помещения.

Бетонирование напольных обогревательных систем следует производить в том случае, если в качестве нагревательного элемента применяется электрический кабель или металлические трубы.

При монтаже систем инфракрасного обогрева стяжка пола допускается лишь в качестве выравнивающего основания.

Выравнивание основания

Часто бывает так, что межэтажные перекрытия или черновые полы имеют некоторые уклоны в горизонтальной плоскости. Причины этого могут быть самые разные – от нерадивости строителей до просадки основания дома.

Часто бывает так, что межэтажные перекрытия или черновые полы имеют некоторые уклоны в горизонтальной плоскости. Причины этого могут быть самые разные – от нерадивости строителей до просадки основания дома.

Бетонная стяжка для тёплого пола необходима в том случае, если основание имеет перепад более чем 1 см по вертикали на 1 метр длины. Особенно актуальна выравнивающая стяжка для тёплого водяного пола, так как перепад высот может отрицательным образом сказаться на циркуляции теплоносителя по трубам системы.

Для электрических тёплых полов ровное основание хоть и не столь критично, но всё же желательно. В противном случае при заливке верхнего слоя, располагающегося непосредственно под финишной отделкой, глубина залегания нагревательных элементов может оказаться различной, а это не лучшим образом скажется на равномерности прогрева помещения.

Защита обогревательных элементов

Бетон защищает нагревательный контур от механических повреждений

Бетон защищает нагревательный контур от механических повреждений

Бетонный слой, залитый поверх нагревательных элементов, выполняет для них защитную функцию. Особо уязвимыми местами в данном случае являются изоляционная оплётка электрических кабелей и пластиковые трубы, по которым циркулирует теплоноситель.

Под весом мебели, бытовой техники и людей, перемещающихся по комнате, изоляция проводов постепенно истирается, а сами кабеля могут быть перебиты нечаянным ударом сквозь мягкое напольное покрытие (линолеум, ковролин).

Ещё более подвержены внешнему воздействию полимерные трубы водяных систем обогрева.

Ещё более подвержены внешнему воздействию полимерные трубы водяных систем обогрева.

Под внешним давлением труба может быть легко пережата, что создаст проблемы для циркуляции теплоносителя, и, следовательно, для прогрева комнаты. Бетон для тёплого пола в данном случае является своеобразной защитной бронёй.

Теплопередающая функция

Бетонная стяжка для тёплого пола также играет роль «медиатора», проводника тепла от нагревательных элементов всему объёму комнаты.

Электропроводка или трубы, вмонтированные в стяжку из бетона, работают на обогрев гораздо эффективнее, чем если бы они находились под дощатым или полимерным настилом.

Это связано с высоким коэффициентом теплопроводности бетона, намного превышающим показатели всех других материалов для напольных покрытий.

По этой причине не рекомендуется поверх бетонных полов настилать теплоизолирующие материалы: утеплённый линолеум, ковровые покрытия, подложку под ламинат и т.д. Это может свести к минимуму КПД напольных обогревательных систем. Лучший вариант финишного покрытия поверх бетонного слоя – это кафельная плитка, керамогранит, клинкер.

То есть такие материалы, коэффициент теплопередачи которых сравним с аналогичным коэффициентом для бетона.

Необходимые понятия

Для того чтобы разобраться, как можно использовать бетон для теплых полов, определимся с некоторыми понятиями

Нам важно различать виды систем полового отопления, уровни и назначения стяжки, и способы её устройства.

Классификация ТП (теплых полов)

На данный момент рынок предлагает несколько различных систем, монтируемых в горизонтальную плоскость пола. Некоторые используются в качестве основного отопления, некоторые лишь повышают уровень комфортного пребывания в помещении.

Отопительные системы бывают водяные и электрические. Последние различают по используемому нагревательному элементу.

К устройству предлагаются электрические горизонтальные системы отопления на основе следующих элементов:

- кабель;

- пленка;

- термомат;

- стержни.

Классификация электрических теплых полов

Этапность работ по заливке стяжек

В связи с устройством горизонтальной системы отопления, стяжка делается несколько раз.

Для понимания процесса разделим заливку на 3 этапа:

- Черновая стяжка. Наносится на предполагаемое основание для выравнивания. Выполняется при необходимости.

- Выравнивающая стяжка, которая заливается поверх материала теплоизоляции. На этот слой непосредственно производится монтаж системы.

- Финишная заливка. Это заливка поверх системы отопления. Устраивается при необходимости.

Виды стяжки

Кроме различных систем отопления, необходимости устройства разных уровней заливки, есть еще и другие варианты стяжки, кроме как залить пол бетонным раствором.

Применяют 3 вида стяжек при устройстве теплого пола:

- Мокрая стяжка: обычный способ заливки бетоном или цементно-песчаным раствором.

- Полусухая стяжка: выравнивание пола готовым составом, определенной степени влажности.

- Сухая: идеальный способ выровнять пол, рекомендуется лишь в качестве чернового слоя.

Укладка наливных полов

Чтобы сделать наливной пол основным покрытием, нужно начать с грунтовки основания. Эпоксидная или полиуретановая грунтовка наносится в два слоя (только из одной смеси). Лицевой слой наносят исключительно на декорированное покрытие. Особо эффектно на поверхности выглядит фотопечать. Её делают на специальной плёнке, а сверху укладывают прозрачный наливной пол.

Технология укладки

Начинается процесс устройства наливных полов со стандартной процедуры – очистки поверхности от пыли и загрязнений. Далее наносится грунтовка. После её высыхания вдоль вертикальных поверхностей, которые будут соприкасаться с наливным полом, по периметру клеят демпферную ленту. Она защищает наливную основу от растрескивания.

Затем настаёт очередь применения раствора наливного пола. Его нужно сделать, чётко следуя инструкции, пользуясь электромиксером на маленьких оборотах.

Укладка наливного пола на бетонное основание

Укладка наливного пола на бетонное основание

Важно! Чтобы получить однородный состав, нужно размешивать смесь по принципу: размешал-остановился. Длительность действия-бездействия должна быть одинаковой и не превышать 5 минут

Готовый раствор выливают на поверхность и распределяют валиком либо шпателем, а воздушные пузыри убирают игольчатым валиком. Толщина заливки должна быть не меньше 3 см. Теперь нужно дождаться, когда покрытие затвердеет.

Важно! Прямой солнечный свет и сквозняки негативно сказываются на незатвердевшем материале.

На время полного высыхания поверхности влияет и её толщина. Сроки затвердения указаны на упаковке сухой смеси. Как правило, работы по укладке керамической плитки начинают уже спустя трое суток, а устройство паркета – спустя неделю.

Гидроизоляция и утепление

Наконец-то мы добрались до гидроизоляции и утепления. На этом этапе необходимо изолироваться от влаги. Делать мы это будем за счет гидроизоляционной пленки или специальной мембраны. Пленку стелите внахлест, а щели на месте стыков заклеивайте строительным скотчем.

Первым нужно положить именно гидроизоляционный материал, а не теплоизоляцию.

В качестве утеплителя используйте слой вспененного пенополистерола или плотный полистирол. Ещё можно использовать специальные плиты, но мы советуем это делать только, если нагрузка на поверхность конструкции будет большая.

Толщину пласта можете выбрать сами в зависимости от климатических условий региона, обычно это от 5 до 20 сантиметров. Стыки и щели заполните строительной пеной.

Поверх получившегося «бутерброда» простелите ещё один слой гидроизоляционного материала или просто рубероида. Это делать необязательно, но если вы живете во влажном регионе с высокими грунтовыми водами – лучше перестраховаться.

Полы с базальтовой фиброй

Новинка на рынке строительных материалов. Появилась не так давно, примерно семь лет назад, но особого распространения так и не получила. Базальтовая фибра — это крайне крепкое волокно с потрясающим свойством сопротивляться разрывам. Представляет собой волокна, чаще всего белого цвета всего 5–7 см в длину, которые поставляются в мешках.

Технология изготовления бетонной стяжки с базальтовой фиброй заключается в следующем. Производятся точно такие же операции, что и при заливке обычной стяжки, но с одним кардинальным отличием. В основание мы не вкладываем армирующие клетки и пруты, а вместо этого добавляем базальтовые волокна прямо в раствор, в той пропорции, что указана на упаковке, и перемешиваем. После застывания волокна связывают все полотно тысячами нитей, которые придают конструкции невероятную крепость и гибкость.

Данный метод редко применяют в домашнем строительстве, но почти все промышленные объекты строятся только так. В тех случаях, когда возводятся опорные балки или ребра жесткости, методы комбинируют, т. е. используют и арматуру, и базальт для получения сверхпрочных конструкций.

Технологические требования

Правильное устройство пола по бетонной плите выполняется в соответствии со строительными требованиями и нормами. В них характеризуются конструктивные особенности всех элементов.

Правильное устройство пола по бетонной плите выполняется в соответствии со строительными требованиями и нормами. В них характеризуются конструктивные особенности всех элементов.

Кроме этого, они должны соответствовать стандартным требованиям, характерным для данной ситуации: быть прочными, влагостойкими, износостойкими.

Делая пол для жилого помещения, заранее нужно подумать о тепло- и звукоизоляции. Если говорить о стандартных технологических требованиях, можно выделить ряд норм, характерных этой ситуации.

| Характеристика | Название, техническое условие | Краткое описание |

|---|---|---|

| ГОСТ 31358 — 2007 | Сухая строительная напольная смесь на цементной основе | Свойства и составы цементной смеси. Использование для пола |

| ГОСТ 10178 — 85 | Цемент | Технические особенности и требования для материала, применяемого для стяжки |

| ГОСТ 25328 — 82 | Цемент для строительного раствора | Нормативные данные, касающиеся состава и характеристик смеси |

| ГОСТ 24640 — 91 | Добавка для цемента | Вид и метод использования добавки, применяемой для заливки полов |

| ГОСТ 7473 — 94 | Бетонная смесь | Составы, технология изготовления и использования смеси на бетонной основе |

| СНиП 2.03.01-84 | Бетонная и железобетонная конструкция | Монтаж ж/б конструкций, стяжки полов с армированием |

| СНиП 3.02.01-87 | Земляное сооружение основы и фундамента | Процесс монтажа черновых полов |

| СП 52 – 101 — 2003 | Бетонная и железобетонная конструкция без предварительного напряжения арматуры | Процесс армирования бетона |

| СНиП 2.03.13-88 | Полы | Конструктивное решение для пола, требования для монтажа |

Проектирование, выбор материала и монтаж нужно выполнять, исходя из требований, представленных в этих документах. Соблюдение нормативов позволит создать поверхность, которая будет отвечать всем установленных параметрам.

Кроме всего прочего, она будет иметь следующие характеристики:

- Будет создано гладкое и прочное основание, удобное и практичное для безопасного передвижения людей.

- Оно будет качественным, износостойким, долговечным.

- Согласно санитарно –эпидемиологическим нормативам основание будет создано безвредное для человека и обеспечивающее хорошие условия для проживания.

- Эксплуатационный норматив характеризует лёгкость в уходе и возможном ремонте.

Все документы разрабатывались специалистами и инженерами, поэтому пренебрегать ими не рекомендуется.

Технология заливки

Разобравшись в тонкостях и нюансах, рассмотрим, как сделать теплым бетонный пол. При проведении работ по устройству пола, температура в помещении должна находиться в пределах от 5 до 250С. Если основание в хорошем состоянии, его следует очистить и обеспылить. При необходимости устраивается черновая стяжка.

Подготовка

По подготовленному основанию и отшпаклеванным стенам проклеивается демпферная лента.

Делается это в обязательном порядке, чтобы:

- предотвратить потерю тепла на обогрев стен;

- избежать разрушения стяжки в результате температурного расширения.

Если решено сэкономить, можно проложить по периметру полоски теплоизоляции, например, пенопласта, эффект будет тот же.

Важно! Устраивать тепловой барьер необходимо не только между системой и стеной, но и между двумя системами. Если кухня и коридор имеют разные контуры отопления, на их стыке также необходимо проложить демпферную ленту

Периметр помещения необходимо проклеить демпферной лентой

Периметр помещения необходимо проклеить демпферной лентой

После теплоизоляции площади стыковки, на пол прокладывается пленка гидроизоляции и теплоотражающий материал.

Монтаж системы

Укладка водяного пола, или любой другой системы горизонтального отопления своими руками, производится с точным соблюдением рекомендаций завода-изготовителя. Инструкция всегда идет в комплекте с элементами самой системы. Если кабель или труба проходят через температурный шов, их требуется защитить гофрошлангом.

Гофрошланг для прокладки элемента системы отопления

Гофрошланг для прокладки элемента системы отопления

После укладки и фиксации системы, подключаются греющие элементы. Перед заливкой системы бетоном, необходимо провести проверку работы всех элементов системы. Если тестовый запуск прошел успешно, работы можно продолжить.

Видео в этой статье покажет монтаж водяного пола.

Финишная заливка

Не всегда требуется заливать систему сверху бетонным раствором. Иногда для этого используются другие материалы.

- Некоторые владельцы квартир в попытке снизить расходы и уменьшить вес стяжки, пробуют залить теплые полы керамзитобетоном. Что произойдет если залить теплый пол керамзитобетоном?

- Ответ – ничего хорошего. Керамзит является теплоизолятором. Добавляя его в раствор бетона, вы значительно улучшаете теплоизоляционные свойства стяжки. Поэтому монтировать систему пола на такое основание имеет смысл, чтобы избежать энергопотерь.

- Нет смысла заливать половое отопление сверху таким составом, потому что так вы снизите эффективность работы системы. Дело в том, что верхний слой керамзита будет препятствовать прохождению тепла в помещение. Фактически, таким образом, вы просто будете зря тратить деньги.

Важно! Слой, которым заливается половое отопление, должен иметь максимально высокую теплопроводность, чтобы снизить стоимость эксплуатации системы.

Стяжка из керамзитобетона имеет прекрасные теплоизоляционные качества, но требует устройства выравнивающего слоя

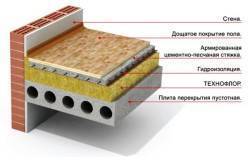

Полы из керамических плиток

Для устройства пола по плитам перекрытия из керамических плиток сначала делают основание — монолитную стяжку из цемента с добавлением песка (примерный состав 3:1; 4:1), устройство которой ведется по гидроизоляционному слою. При устройстве пола на деревянном основании необходимо по настилу наклеить горячей битумной мастикой гидроизоляцию, затем положить армированную сетку и по ней положить раствор. Для устройства стяжки следует пользоваться маячными деревянными рейками, устанавливаемыми по уровню вдоль стен помещения. Приготовленный раствор положить между рейками. Горизонтальность стяжки проверяется правилом, концы которого должны опираться на маячные рейки. После затвердения раствора рейки удаляются. Оставшиеся бороздки заполняют раствором.

Схема перекрытия и утепления пола.

Перед укладкой плиток их необходимо рассортировать по размеру и цвету. Сделать разбивку пола по выбранному рисунку будущего покрытия, после этого следует проверить прямоугольность помещения шнуром, протянув его по диагонали из угла в угол, а затем определить ширину фриза и положить два взаимно перпендикулярных ряда по рисунку насухо. Расстояние между плитками при их укладке должно быть не более 2 мм.

Если плитки не входят полностью, то их можно перерубить и уложить в ряду, расположенном ближе к стене. По отметкам, сделанным на чистом полу, укладываются маячные плитки. Затем по шнуру и линейке устанавливаются угловые, промежуточные и фризовые маяки. На приготовленном растворе производят заделку и настилают первый ряд плиток. После укладки фризовых рядов приступают к настилу плиток основного рисунка покрытия пола. Чтобы не наступать на уже уложенные плитки, настил их начинают от дальней стены.

Применяемый раствор должен быть пластичной консистенции, и целесообразно укладывать его ровной полосой сразу на несколько рядов плиток. Положив плитку на раствор, следует немного осадить ее легкими ударами кельмы или молотка по положенному сверху бруску. Проверку горизонтальности уложенных плиток проводят правилом. Швы между ними должны быть свободными от раствора. Через двое суток после настила плиток их заполняют сметанообразным раствором цемента в воде, предварительно очистив поверхность. Вливание производят 2-3 раза, так как происходит усадка раствора. Остатки раствора удаляют с поверхности сразу после окончания работ протиранием плиток увлажненными опилками. Засыпать уложенные плитки увлажненными опилками слоем в 15-20 см, и, периодически увлажняя их, добиться хорошего твердения раствора.

Процесс установки пирога водяного теплого пола

Перед тем как приступить к монтажу всей системы, необходимо определиться с материалами, которые потребуются для осуществления данного процесса.

Итак, водяной теплый пол может быть изготовлен из:

- сшитого полиэтилена, который совмещает такие качества, как гибкость и высокую прочность с приемлемой ценовой политикой;

- металлополимерных труб, которые не отличаются большой гибкостью, однако, способны выдерживать большее давление;

- гофрированной трубы, которая изготавливается из нержавеющей стали. Такой материал часто используется в централизованном отоплении, тем не менее в таких системах тяжело регулировать температурный режим. Именно поэтому при использовании системы водяной теплый пол пирог должен содержать определенные гидрострелки, а это влияет на стоимость всей конструкции.

Что касается других материалов, то для установки водяной системы теплый пол также потребуется:

- Гидроизоляционный слой. Он позволит предотвратить утечки в момент заливания стяжки. В качестве альтернативы специализированным материалам можно приобрести пленку из полиэтилена.

- Слой утеплителя. Данный материал подойдет для сохранения тепла внутри системы, а не в перекрытиях или грунте. В данном случае можно приобрести пенопластовые слои, подойдет также и пенополистирол экструдированный.

- Контурный коллектор, который позволит подключить несколько контуров к единому тепловому источнику. Его также используют как способ разделения температурного режима для обогрева нескольких комнат.

Специалисты также советуют укладывать сверху утеплительного слоя фольгу или теплоизоляцию на основе фольги для того, чтобы еще больше сократить количество теплопотерь. Итак, после того как все необходимые материалы были приобретены, можно приступать к укладыванию слоев. Пирог для системы теплый пол может быть уложен под определенные покрытия, безусловно, каждый случай обладает своими особенностями и количеством слоев (прочитайте: «Теплые полы в деревянном доме — залог комфорта «).

Устройство в деревянном доме подпола

Если нет возможности заложить подпольное пространство, будьте готовы утеплить пол, иначе в доме будет холодно. Утеплитель располагают между опорными столбиками или лагами.

Монтаж холодного пола состоит из нескольких шагов:

- Снимите верхний слой грунта и хорошо утрамбуйте землю. Органическая земля плохо сцепляется со стройматериалами и может стать причиной гнилостных процессов, появления насекомых.

- Сформируйте песочную подушку, если нет чистого песка, перемешайте его со строительным мусором или щебнем – экономичный вариант для тех, кто обделен финансами. Утрамбуйте подушку специальным оборудованием или изготовьте ручное приспособление – прикрепите к мощной колодке брусок, следуя направлению поперек.

- Сделайте каркасную конструкцию – понадобится слой песка или глины, шлака. Если выбираете шлак, ему нужно дать отлежаться, а для этого потребуется не меньше 1 года времени. Толщина каркаса должна быть в 2 раза больше сечения дерева, выступающего в роли лаг. Следите чтобы материал был сухим, выровняйте его заподлицо лагам.

О чем еще нельзя забывать? На дереве часто появляется плесень и распространяются грибки. Чтобы избежать этого, нанесите антисептик и просушите поверхность. Брус выпиливают из древесины с годовыми кольцами. Монтаж лаг шириной 35-40 мм предполагает отступ между ними от 60 до 65 см. От широких реек лучше отказаться, они склонны к деформации

Также уделите должное внимание укладке – лаги располагают так, чтобы разместить рисунок в разных направлениях, иначе их может повести. Пирог холодного пола в деревянном доме завершают обустройством надежной вентиляции – сделайте отверстия в плинтусах с двух сторон

Пирог теплого пола. Особенности

Что это такое?

Пирог теплого пола по грунту представляет собой многослойную конструкцию, пригодную для всех видов фундамента, кроме свайного и столбчатого. Слои такого пола укладываются в четко установленном порядке. Каждый из них выполняет свои определенные функции.

Пол по грунту предполагает на подготовленное основание залить плиту перекрытия:

- жестко связанную с фундаментом;

- не связанную с фундаментом (плавающая стяжка).

В такой конструкции нет напряжений, поэтому в случае усадки вероятность возникновения трещин практически равна нулю.

Из чего он состоит?

- Основание

Назначение: дренаж и предотвращение подъема грунтовых вод, выравнивание и предохранение от проседания.

- грунтовая поверхность;

- хорошо утрамбованный песок;

- крупный щебень.

- Гидроизоляционный слой (опционно)

- Черновая стяжка

- Гидроизоляционный слой

- Теплоизоляционный слой (утеплитель)

- Чистовая стяжка с нагревательной системой теплого пола (водяной пол, кабельные маты или нагревающий кабель)

- Финишное покрытие

Преимущества

- отличные теплоизолирующие свойства;

- прекрасные звукоизоляционные свойства;

- перспектива использования какого угодно утеплителя и влагоизоляционного материала, широкий выбор напольного покрытия (здесь важно помнить, что ламинат и имеют лучшие теплопроводные свойства);

- надежность конструкции: нагрузка оказывается непосредственно на грунт;

- быстрый нагрев и защита дома от сквозняков;

- способность заменить центральное отопление;

- защита от сырости, грибка и разных микроорганизмов.

Недостатки

- дороговизна демонтажа такого пола в случае необходимости;

- высокие требования к грунту: сухой, неподвижный, с залеганием грунтовых вод не выше 5-6 метров от поверхности. Не подходят для этих целей песчаные и черноземные почвы;

- длительный срок изготовления;

- сокращение высоты помещения.

Изменение конструкций полов жилых домов

При необходимости ремонта полов и даже замене покрытия пола не однотипным (например, при укладке паркета взамен линолеума) зачастую требуется полностью поменять всю послойную конструкцию пола. Кроме того, если вы приобрели квартиру в новостройке без отделки, и пол представляет собой ничем не прикрытую бетонную плиту перекрытия, вам придется с нуля формировать «пирог» полов в помещениях.

Различные слои, из которых он состоит, обеспечивают тепло-, звуко- и гидроизоляцию, выравнивают пол и придают ему прочность.

В этой статье мы расскажем о конструкции полов в квартире. При всём многообразии типовых конструкций полов в современных многоквартирных домах существует два основных варианта их устройства: полы по жзб плите и деревянные полы.

Электрические полы

При использовании электроэнергии в качестве источника тепла для напольных систем, всё гораздо проще, но более дорого при эксплуатации. Монтаж электрической системы на бетонный пол не съедает высоту помещения, толщина матов всего несколько миллиметров.

При этом современные ИК полы не требуют устройства верхней стяжки, на них можно спокойно монтировать декоративный рулонный или листовой материал.

На заметку! Толщина стяжки для кабельной системы составляет 30 мм, а с использованием пластификатора может быть снижена на треть.

Монтаж ИК пола не требует устройства верхней стяжки

Все о проектах полов

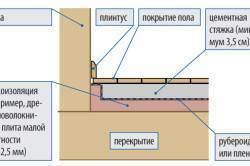

Полы жилых помещений по своему устройству напоминают слоеный пирог: первый слой – бетонная стяжка (выравнивающее основание), второй – шумо- и гидроизоляция, верхний – облицовочное покрытие.

Изменение конструкции полов считается перепланировкой, и требует разработки и согласования проектной документации (п. 2.2.6 Приложения 1 ППМ № 508 в редакции 840), поскольку при неграмотном вмешательстве грозит ухудшением условий проживания соседей.

На практике сложилось несколько видов работ по перепланировке пола, которые нуждаются в проектном обосновании:

— устройство гидроизоляции полов при расширении ванной и/или санузла на площадь нежилого помещения,

— монтаж «теплого пола»,

— демонтаж старой и заливка новой стяжки*,

— укладка полов «с нуля» в новостройках, сдаваемых без отделки.

*заливка бетонной стяжки в домах с деревянными перекрытиями не допускается по причине превышения нагрузки на перекрытия.

Помимо перечисленного, не до конца прояснен вопрос с некоторыми видами косметического ремонта. Если облицовочное покрытие меняют на аналогичное (паркет на паркет, например), то, само собой, никаких разрешений получать не нужно. А вот если линолеум заменяется плиткой, или паркет – ламинатом, то возможны варианты. Отделения Мосжилинспекции разных округов могут с разной степенью лояльности относиться к подобным мероприятиям.

Так, скажем, в Центральном округе замену покрытия пола на другой образец считают косметическим ремонтом, и, следовательно, не требуют никакого оформления. В Юго-Западном же, напротив, это считается перепланировкой, вносящей изменения в конструкцию пола, и для её согласования потребуется разработать полноценный проект перепланировки полов.

Какие еще мероприятия считаются перепланировкой квартиры?

Все без исключения технические параметры перепланировки пола регламентируются положениями Свода Правил (СП) 29.13330.2011 «Полы» (актуализированная редакция СНиП 2.03.13-88), а также СП 54.13330.2011 «Здания жилые многоквартирные» (в развитие СНиП 31-01-2003), СП 51.13330.2011 «Защита от шума», СНиП 3.04.01-87 «Изоляционные и отделочные покрытия», и др.

К примеру, в СП «Полы» содержатся требования к прогибу полов (п.4.11), к зазорам между досками паркета (п. 5.23), количеству слоев гидроизоляции в зависимости от ее типа (п. 7.4), толщине стяжки (см. подпункты п. 8) и множеству других параметров.

Чтобы обеспечить соблюдение всех нормативов в ходе разработки проекта полов, его следует заказывать только в организации с допуском СРО, или у автора проекта дома.

Относительно гидроизоляции ванной и санузла стоит отметить, что автор проектов многих панельных домав, ГУП МНИИТЭП, запрещает использовать с этой целью кровельные или обмазочные материалы в домах своих серий — только рулонную (оклеечную).

Теплые полы

Водяные теплые полы

Что касается системы «теплый пол» с водяным подогревом, то добиться разрешения на её монтаж в многоквартирном жилом доме невозможно. Так, п.11.8 Приложения 1 ППМ 508 в редакции 840, содержит прямой запрет на установку теплых полов, подключенных к отоплению или горячему водоснабжению.

Электрические теплые полы

Полы с электроподогревом также можно устанавливать не везде: есть риск превысить лимит мощности сети для квартиры. Ведь многие дома проектировались с учетом более слабых нагрузок по энергопотреблению бытовых приборов. Поэтому следует заранее уточнить в управляющей компании, какой лимит мощности предусмотрен для вашей квартиры, и возможно ли его увеличить. И только если такая возможность есть, стоит начать разрабатывать проект теплого пола.

Скрытые работы по устройству «пирога» полов

Важно помнить, что после получения от Мосжилинспекции разрешения на реализацию решений, заложенных в проект полов, или проект перепланировки, включающего раздел по устройству полов, необходимо обеспечить правильное проведение работ. Для этого потребуется оформление актов скрытых работ по укладке шумо- или гидроизоляции и сдача ремонта авторскому надзору

Подробнее об актах на скрытые работы.

Исходя из вышесказанного, если ваш ремонт тем или иным образом затрагивает конструкции пола, стоит сходить на консультацию в своё отделение Мосжилинспекции и уточнить, как это согласовать. Как вариант, с тем же вопросом можете обратиться в нашу компанию.

Конструкция деревянных полов в старом доме:

(подробнее об этом в статье про деревянные перекрытия)

Примеры проектов полов:

Планы раскладки полов квартир и нежилых помещений с экспликациями (таблица, показывающая послойную конструкцию полов в разных помещениях) из проектов перепланировок, разработанных инженерами нашего бюро:

Проекты устройства полов от сторонних организаций:

Укладка пола

Укладывая деревянную конструкцию на фундамент, ее намертво скрепляют с ним и с несущими конструкциями стен. Недостаток этого способа в том, что в случае деформации общей конструкции (а она неизбежна под перепадами температур и влажности) может перекосить и пол.

Укладка по балкам

Если дом сезонного проживания, можно делать однослойный пол. Для жилого дома больше подойдет двухслойный – черновой и чистовой.

Балки выравнивают и скрепляют с фундаментом. Расстояние между ними 2,5-3 метра. Для создания двойного пола поверх балок укладывают лаги – бруски толщиной 5-6 см. Шаг укладки – 60-70 см. На них делается черновой настил из необрезной доски. Ее нужно обстругать и ошкурить. Между досками могут быть небольшие зазоры, которые укроются гидро- и теплоизоляцией. На изолирующие слои вновь укладываются бруски, служащие основанием для чистового слоя. Высота их должна быть не более 2-3 см, это обеспечит вентиляцию между слоями. Чистовое покрытие можно выбирать по своему вкусу — дерево, ламинат или линолеум.

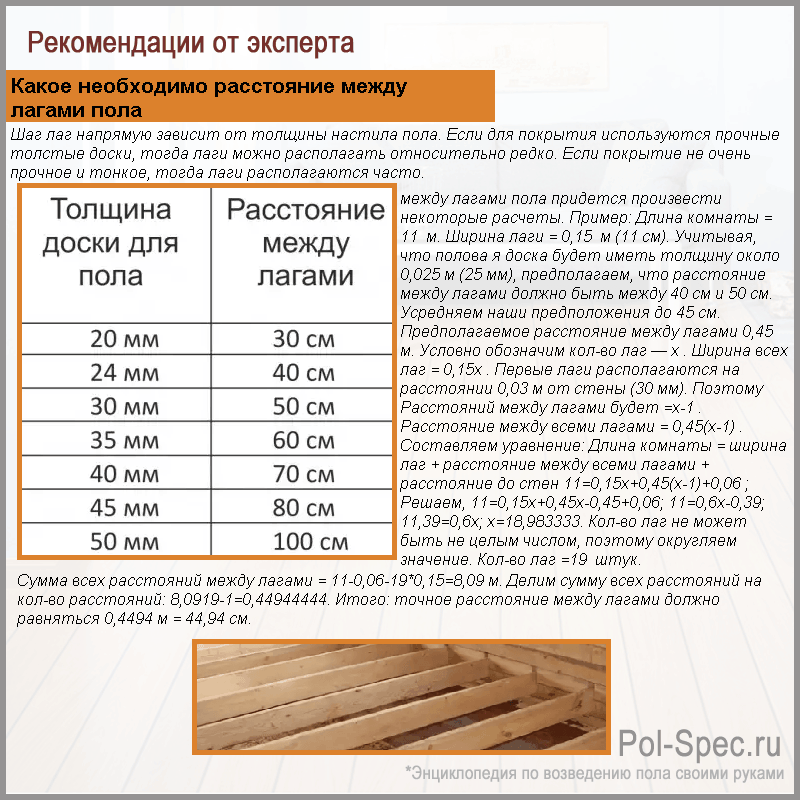

Какое необходимо расстояние между лагами пола

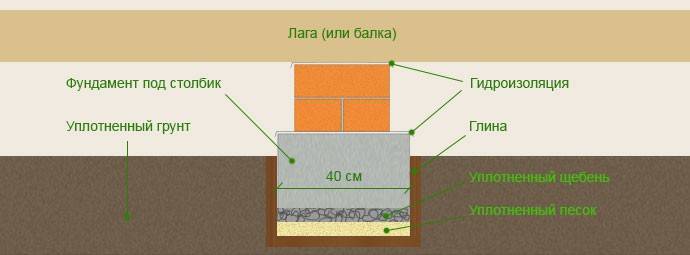

Укладка на опорные столбики

Деревянный пол по лагам на кирпичных столбиках. Схема

Столбики под лаги

Более приемлемой будет укладка пола на столбики. В этом случае нет сцепления пирога пола со стенами, между ними оставляется зазор. Такую конструкцию называют «плавающей». Она подойдет для домов, где отсутствует цокольный этаж.

Установка опорных столбиков и лаг

Очерёдность монтажа и высота установки столбиков

Порядок работ

- Разметка под столбики ( шаг 60-70 см) и выборка грунта примерно на полметра. Причем весь грунт по площади дома выбирать не надо, чтобы потом не засыпать его обратно до определенного уровня для того, чтобы под полом не гулял сквозняк.

- Засыпка и утрамбовка дна под столбики – оно должно быть жестким.

- Столбики складываются из обожженного кирпича или заливаются бетоном. В последнем случае нужно сделать опалубку. Их верхняя часть выверяется уровнем.Равномерно распределенные опоры для лаг

- Засыпка теплоизоляционного слоя (керамзит, опилки), до верха столбиков должно остаться около 25 см.

- После полного застывания раствора укладываются балки.Для выравнивания уровня используйте подкладки на столбиках

Удобнее выставлять опоры сначала по периметру, и только потом в середине. Поверх них выкладывается два слоя гидроизоляции – рубероида. По опорам выкладываются лаги из бруса или бревна. Дальнейшая сборка пола производится в том же порядке, что и монтаж по балкам. Пространство между подсыпанным грунтом и черновым полом засыпают теплоизоляционным материалом, оставляя свободными 5 см для вентиляции.

Линолеумные полы

Схема утепления пола первого этажа.

Линолеум — материал, применяемый для отделки полов. Имеет такие качества, как прочность, долговечность, стойкость к воздействиям химических веществ, эластичность; его легко чистить и мыть. За все эти качества материал пользуется большой популярностью у застройщиков. К недостаткам относится подверженность деформациям — расширению, усадке, короблению и вздутию. Чтобы не допустить их появления, линолеум предварительно выдерживают в раскатанном состоянии в течение нескольких дней для распрямления и принятия формы пола.

Качество основания для настила существенно влияет на качество линолеумного пола. Обладая эластичностью, линолеум способен воспринимать даже малейшие неровности. Поэтому основания должны быть ровными, чистыми, сухими и прочными. Горизонтальность основания необходимо проверять специальной рейкой. Основаниями под линолеум могут быть стяжки из цементно-песчаного раствора, плит ДВП, плит ДСП, шлакобетонные, керамзитобетонные и дощатые полы.

Для устройства новой стяжки по плитам перекрытия делается песчано-цементный раствор состава 3:1, который укладывают на жесткой и прочной подготовке слоем до 3 см и разравнивают правилом или полутеркой по заранее установленным направляющим рейкам. Поверхность ранее сделанных стяжек должна быть чистой и ровной. При необходимости выровнять стяжку можно укладкой нового слоя цементно-песчаной смеси составом 1:2. Допустимая влажность основания — не более 10 %.

Самым трудоемким считается процесс подготовки оснований под наклейку линолеума на дощатых полах, сделанных по плитам перекрытия.

Схема звукоизоляции перекрытий.

Они должны быть достаточно жесткими. Доски основания не должны прогибаться. Перед наклейкой линолеума основание пола должно быть хорошо обработанным: пиломатериал должен быть сухим, простроганным, обработанным антисептиком или олифой. Все трещины должны быть прошпатлеваны, зачищены и загрунтованы.

При устройстве основания из ДВП или ДСП необходимо также обеспечить жесткость основания под плитами с обязательной затиркой швов между ними. К деревянному основанию пола плиты прикручивают шурупами, их шляпки хорошо утапливаются в материале, а к бетонной или цементно-песчаной стяжке плиты приклеивают горячим битумом. Поверхность закрепленных плит выравнивают отстрожкой выпуклостей, заделкой швов мастикой, грунтовкой и шпатлеванием масляной шпатлевкой. Затем настилают линолеум.

Классификация

Полы состоящие из стяжки, изоляции и напольного покрытия называются раздельными

Полы состоящие из стяжки, изоляции и напольного покрытия называются раздельными

Полный разбор элемента позволяет выделить несколько категорий полов, разделяющихся по предназначению. Это производственные здания, жилые дома, общественные заведения и животноводческие помещения.

Существует ещё несколько различающих особенностей, в первую очередь, разделение по типам: монолитный, рулонный и штучный. Разбор места монтажа делится в зависимости от расположения: над отапливаемым помещением, конструкция полов по грунту, по междуэтажному перекрытию.

Относительно санитарным нормативам выделяют 3 вида монтажа пола:

- однослойный, изготавливающийся из материала, соответствующего ГОСТ по теплопотерям и звукопопускаемости;

- раздельная конструкция, выполненная из отдельного слоя звукоизоляции, стяжки и финишного покрытия;

- пустотный, выполняется по лагам (перерубам) с укладкой между ними тепло- и звукоизоляции.

Понять, как сделать хороший пол при соблюдении многочисленных требований, можно только после полного ознакомления с нормативами.

Пирог пола на бетонном основании

Бетонное основание может укладываться на грунт. Для обустройства такого пола практически нет противопоказания — не имеет значения ни сейсмичность местности, ни высота грунтовых вод, ни уровень промерзания.

Слои пирога выстраиваются в следующем порядке.

Уровень бетонного основания, разметка

Шаг 1. Очистка площадки от плодородного слоя земли, выравнивание и утрамбовка грунта.

На фото трамбовка грунта

Шаг 2. Подсыпка – песок и щебень. Сначала высыпается песок слоем 8 см, можно использовать любой. Слой также трамбуется. Щебень должен быть фракции не меньше 30- 50 мм, высота подсыпки 7-10 см. Слой щебня обязательно выравнивается. Его можно не трамбовать.

Совет по улучшению гидроизоляционных характеристик бетонного пола

Шаг 3. Поверх подсыпанных слоев делается черновая стяжка из бетона. Высота слоя раствора 5-7 см. Можно сделать армированную стяжку. Для этого перед заливкой на щебень укладывается армирующая сетка.

Схема устройства бетонного пола по грунту. Поверх гравийно-песчаной смеси заливается бетонное основание

Заливка бетонного пола по грунту

Шаг 4. На стяжку укладывают гидроизоляцию. Для этого используют рубероид или пленку. Полосы укладывают внахлест и фиксируют строительным скотчем. Материал гидроизоляции должен заходить на стены на 20-25 см.

Шаг 5. Укладка плит или полос теплоизоляции производится встык, они должны быть плотно прижаты друг к другу.

На фото укладка утеплителя поверх изоляционной пленки

Рекомендация по утеплению бетонного пола

Шаг 6. Поверх утепляющего слоя опять расстилается пленка. Двойная защита теплоизоляционного слоя от проникновения влаги снизу и сверху предотвратит его преждевременную порчу.

Настилайте пленку с нахлестом до 15 см и проклеивайте стыки скотчем

Шаг 7. Следующий слой — армированная чистовая стяжка. Для окончательного и идеального выравнивания пола выставляются маячки. Раствор для стяжки делают из мелкого — 5-10 мм – щебня и речного песка. Армируют проволочной сеткой с прутьями 3-4 мм, толщина слоя – 7-10 см.

Армированная стяжка

Видео — Стяжка по пеноплэксу

Шаг 8. На чистовую стяжку укладывают чистовой пол из досок.

Конструкция деревянного пола при укладке на бетонное основание

Шаг 9. Напольное покрытие может быть любым.

На такой пирог пола можно без опаски ставить внутренние стены в доме. Именно поэтому армирование нужно выполнять сеткой, а не отдельной арматурой.

Особенности устройства бетонного пола

- Приступать к изготовлению пирога пола нужно не раньше, чем будут выстроены стены дома.

- Бетонную стяжку нужно заливать за один раз, иначе пол получится плохого качества.

- В течение недели после заливки его нужно постоянно проливать водой во избежание образования микротрещин.

- Полноценная эксплуатация возможна не ранее, чем через две недели после заливки.

Видео — Бетонный пол по грунту

Размер стяжки

Независимо от типа, стяжки основное требование неизменно: толщина бетона над теплым полом и в его основании должна быть одинаковая по всей площади помещения

Это важно потому, что в противном случае, процесс теплоотдачи и прогрева будет разноуровневым, что приведет к разрушению пирога пола.

Внизу

Теплый пол на бетон укладывается на черновую стяжку, её минимальная толщина 5 мм. Размер слоя заливки во многом зависит от типа раствора.

Перепад высоты на стяжке под теплый пол должен быть не более 5 мм

На заметку! Если основание в хорошем состоянии, и толщина черновой сяжки будет минимальной, перенесите часть пирога пола под черновую заливку.

Переместив теплоизоляцию и гидробарьер под черновую стяжку, вы сможете приступить к работам по раскладке теплого пола, сразу после высыхания заливки. Фактически, вы сэкономите массу времени.

Весь пирог

Чаще других устраивается теплый пол под бетон. Толщина заливки обычной цементно-песчаной смесью составляет 50 мм. При добавлении пластификатора и наполнителей толщина снижается.

Усреднённо можно посчитать размер пирога пола с водяной системой обогрева. С учетом прокладки материала теплоизоляции, в условиях городских квартир, такой размер составит от 8,5 см до 11 см, в зависимости от этажа.

Важно! Для монтажа водяных систем, подвязанных к центральному отоплению в условиях многоквартирных домов, необходимо иметь специальное разрешение, полученное в теплосетях.

Делаем дощатый пол

Деревянный пол и ныне самый популярный в частных домах. Его укладка не отличается особой сложностью. Начинать устройство нужно с ликвидации дефектов основания. Сгодится привычный раствор на основании цемента. Им заделываются трещины, сколы, швы между плитами.

Потом, с помощью лазерного уровня определяется контур, по которому в итоге выставляют чистовую поверхность, и настаёт черёд создания общей конструкции.

Основные работы

Установка деревянных лаг для дощатого пола

Установка деревянных лаг для дощатого пола

Пол покрывается гидроизоляционным материалом, как указано в начале. Затем монтируются лаги. Их устанавливают в одной горизонтальной плоскости.

Важно! Лаги фиксируют перпендикулярно доскам, а доски – перпендикулярно стене с окном. . Существует несколько вариантов:

Существует несколько вариантов:

- С помощью длинных саморезов лаги прорезают насквозь и фиксируют к полу. Отверстия в плите проделываются заранее. В них обязательно вставляются пластмассовые дюбеля.

- По краям лаг можно установить опоры, сделанные с деревянных реек или кусков лаг. Опоры крепятся к полу, лаги укладываются между ними.

- Современный способ – устройство лаг на подъёмных приспособлениях.

Завершающие этапы

Схема устройства дощатого пола с утеплением

Схема устройства дощатого пола с утеплением

После установки и закрепления лаг следует заняться утеплением пола. Укладка утеплителя производится в межлаговое пространство. Не важен вид используемого материала, важна его толщина. В процессе устройства деревянных полов главное не забыть оставить зазор меж чистым покрытием и утеплителем. Он станет вентиляцией, которая будет удалять лишнюю влагу и увеличит длительность эксплуатации покрытия и теплоизоляционных материалов.

Теперь остаётся накрыть поверхность полиэтиленом и перейти к завершающему шагу – укладке досок.

Устройство слоистого пола

В основном применяются в . Делаются из нескольких слоев над более холодными помещениями (подвалы, гаражи). На укладывается звукоизолирующий слой, а на него твердое половое покрытие — паркет штучный или паркетные щиты. Для звукоизоляции используются плиты ДВП марки 4, 12, 20.

Полы подвальных помещений рекомендуется делать выше грунтовых вод с установкой сплошного слоя гидроизоляции.

Однослойная конструкция

Такой пол делается непосредственно по плитам перекрытия. При обнаружении неровностей необходимо сделать выравнивающий слой. Материалом для строительства однослойного пола может быть линолеум на биостойкой основе, который не подвержен процессам гниения. В помещениях с повышенной влажностью (туалет, ванна) однослойный пол можно сделать из керамической плитки или положить линолеум на резиновой основе.

Монтаж раздельного пустотного покрытия

Схема устройства звукоизолирующего пола.

Сначала прокладывают звукоизоляционный слой по плитам перекрытия, затем укрепляют лаги, и по ним укладывается материал чистого пола: паркетные доски, шпунтованные доски или деревянные щиты. Если в помещении сделан сплошной настил из неостроганных досок, то поверх укладывают плиты ДВП, толщина которых должна быть не менее 20 мм. Лаги для строительства раздельного пустотного пола по плитам перекрытия должны быть остроганы и обработаны антисептиком. Размеры брусков (лаг) — 80*40 мм. В зависимости от толщины полового покрытия определяется расстояние между лагами. Чем тоньше материал, тем чаще укладывают бруски.

Устройство раздельного беспустотного пола

Схема самостоятельной укладки половой доски.

Строится на основе монолитной стяжки, сделанной по плитам перекрытия. Стяжку делают из смеси бетона и пористого заполнителя класса В12,5 маркой плотности D1200, толщина стяжки должна быть не более 40 мм. Ее нельзя выравнивать цементным раствором, неровности должны быть просто отшлифованы. Между монолитной стяжкой и стенами помещения по периметру делается зазор 20-30 мм, который заполняется звукоизолирующим материалом и впоследствии закрывается плинтусом.

Внешним покрытием такого пола может быть линолеум, плитки ПВХ, паркет, ламинатный паркет, плиты ДВП или другие материалы. Поверх стяжки кладется слой гидроизоляционного материала. Его укладывают внахлест или производят обмазку швов битумным раствором. Затем кладут слой звукоизоляции из минеральной ваты марки 125-150 толщиной до 60 мм, фибролитовые плиты толщиной до 50 мм, песок или керамзит.

Подготовка основания под теплые полы

Подготовка пола выполняется в двух целях: выровнять поверхность и теплоизолировать ее с нижней стороны (от грунта).

Выравнивание нижней поверхности, тепловая и гидроизоляция

Схема гидроизоляции теплого пола.

В квартирах плиты перекрытия имеют достаточную горизонтальность поверхности. Выравнивание необходимо в частном секторе, когда снизу будущего пола расположен грунт. Первичное выравнивание выполняется подсыпкой сухого песка в углубления. Далее, заливается первичная стяжка. Материалом для нижней стяжки служит цемент. Толщина нижней первичной стяжки составляет 5-6 см. При этом качественной считается та первичная стяжка, в которой имеющиеся неровности не превышают 3 см

Особенно важно обеспечить ровную поверхность для укладывания труб, от этого будет зависеть свободный ток нагретой воды.

Обеспечить дополнительную теплоизоляцию напольного радиатора от грунта можно стяжкой цемент+глина+опилки (тырса).

Изоляция нагревающего слоя от грунта или подвала (в доме) или плиты перекрытия (в квартире) необходима при любой конструкции теплых полов. Наиболее распространенным материалом такого изолирования является пенопласт и пеноплекс. При этом плотность используемых плит должна быть 3,5 кг/см3 или выше. Плотность утеплителя должна обеспечить его достаточную жесткость, сверху будет лежать слой цементной стяжки, трубы с водой и тяжелое напольное покрытие (например, кафель).

Перед укладкой пенопластовых плит необходима гидроизоляция (например, полиэтилен 250 мкм). Структура пенопласта содержит открытые ячейки, он паропроницаем и гидрофобен, то есть впитывает влагу внутрь себя. Для предупреждения проникновения грунтовой влаги утеплитель кладут на слой полиэтилена (или другого гидростойкого материала).

Пеноплексовый утеплитель характеризуется улучшенными свойствами, его ячейки закрыты, влага не пропитывает материал, поэтому укладывание гидроизоляции не важно. Толщина утеплителя должна быть выше 5 см (для частного сектора) и 2-3 см (для плит перекрытия в квартире).

Армирование стяжки и укладывание демпферной ленты

Схема армирования стяжки теплого пола.

Армирование стяжки теплого пола важно, если конструкция представляет собой нависающий слой (пол является потолком гаража или погреба). Армирование необходимо при укладывании конструкции из труб, она сама по себе тяжелее электрических проводов и создает дополнительное неравномерное давление на нижнюю стяжку, чем может вызвать ее растрескивание. В случаях, когда необходима надежная армировка, используется металлическая арматура или сетка диаметром проволоки 4-6 мм, шагом до 150 мм. Сетку с меньшим диаметром (2-3 мм) используют для укрепления теплого пола с электрическим кабелем. Металлический материал сетки будет иметь дополнительный сглаживающий эффект в распределении тепла по поверхности стяжки.

Демпферная лента выпускается толщиной 5-8 мм и шириной 12-18 см, при ее укладывании надо учесть, что край ленты должен возвышаться над верхним уровнем пола минимум на 2 см.

На этом подготовка основания для укладывания теплого пола заканчивается. Далее, выполняется раскладывание нагревателя (по предварительно расчерченной схеме), заливка вторичной стяжкой бетона или наливного пола, монтаж наружного декоративного покрытия.

Материал наружного пола должен характеризоваться высокой теплопроводностью, он должен хорошо передавать тепло внутрь отапливаемого пространства. Идеальным покрытием теплых полов считается кафель, подойдут и могут быть использованы: камень, ламинат, линолеум, ковролин.

Полы на бетонных перекрытиях

Такой вид полов является самым распространенным, так как большинство жителей городов проживают в квартирах, а все перекрытия многоквартирных домов изготавливаются исключительно с применением железобетонных плит. На них можно изготовить любой пол, будь то деревянный или теплый, плавающий или с укладкой недорогого линолеума.

Плиты перекрытия являются универсальным основанием — они крепкие, способны выдерживать колоссальную нагрузку и эксплуатироваться многие годы в самых суровых условиях, при этом не теряя своих прочностных свойств. Но какое покрытие бы мы не укладывали, стоить помнить про необходимую последовательность действий в укладке различных слоев. В любом случае, изготовление деревянных полов на перекрытиях из бетона следующее:

- Подготовка основания, очистка или стяжка.

- Разметка установки лаг и нанесение на поверхность специального клея.

- Укладка лаг строго горизонтально, с помощью гидроуровня или обычного уровня.

- Укладка поверх лаг гидроизоляционного слоя.

- Укладка утеплителя между лагами.

- Размещение чернового слоя, будь то доска, фанера или плита ДСП.

- Слой пароизоляции.

- Подложка.

- Чистовое покрытие, ламинат или паркет, либо доски.

Изготовление бетонного основания занимает куда меньше времени, чем деревянного, но и свойства у него совсем другие. Такие полы обладают крайне высокой прочностью по сравнении с любым другим видом пола, не подвержены разрушению и старению. Данный пол статичен, его тепловые расширения столь медленны и незначительны, что любое чистовое покрытие на нем не испытывает каких-либо деформационных нагрузок и способно очень долго служить. При правильном обустройстве служит отличным барьером потери тепла, а при аварийной ситуации, такой как потоп, не позволит воде проникнуть к соседям.

Из минусов можно выделить следующее. Низкая теплоемкость, т. е. плохая способность задерживать в себе тепло — поэтому такой пол без чистового покрытия будет практически всегда холодным, если только не изготовлен с применением технологии теплого пола. Он очень тяжел. Оказывает серьезную нагрузку на несущие конструкции и фундамент, поэтому если это частный дом, да еще и с плавающим грунтом, от такого пола стоит воздержаться.

А теперь давайте рассмотрим последовательность работ. Она состоит из следующих этапов:

- Подготовка поверхности.

- Грунтовка составами глубокого проникновения.

- Укладка рулонной гидроизоляции или нанесение жидких составов с теми же свойствами.

- Установка армирующей клетки, либо применение базальтовой фибры. В случае армирования клеточными пластами, связываем или свариваем их и укладываем на кусочки кирпича так, чтобы отодвинуть от поверхности (с тем расчетом, чтобы при заливке стяжки сетка оказалась посередине).

- Установка маяков. Ложатся на цельную полосу из цементного раствора с небольшим добавлением алебастра — данная «горка» укладывается поверх армирующей клетки, но так, чтобы ее не зацепить.

- Приготовление раствора с применением пластификаторов или нескольких колпачков шампуня.

- Заливка раствора, вытягивание стяжки.

- Укладка пароизоляции, подложки и чистового покрытия.

Выбор тепло- и гидроизоляции

В качестве теплоизоляции можно выбрать несколько материалов. Наиболее экологичный – это керамзит. Он недорогой, негорючий, не гниет, на нем не образуется плесень. Но его теплоизоляционные качества оставляют желать лучшего.

На фото утеплитель керамзит

Еще один экологически чистый материал – это опилки. На пилорамах их можно добыть практически бесплатно. Они обладают низкой теплопроводностью, подходят для утепления чердачного перекрытия. К недостаткам можно отнести их способность со временем уменьшаться в объеме, подверженность воздействию влаги и, как следствие, образованию грибка. Снизить эти риски можно с помощью добавок – глины, цемента, извести или борной кислоты, как антисептика.

Опилки как утеплитель

Минвата (или стекловата) — также бюджетный вариант. Она не горит, хорошо держит тепло и обладает высокими звукоизолирующими свойствами. Но ее укладка требует соблюдения определенной технологии, к тому же, она может вызывать аллергию и раздражение кожи.

Внешний вид минваты

Маты минваты

Пенопласт – один из самых удобных во всех отношениях вариантов. Он дешевый, имеет хорошие теплоизоляционные качества, прост в укладке. По нему можно делать плотную армированную стяжку. Из той же серии – экструдированный пенополистирол, он более устойчив к влаге.

Пенопласт для утепления

Экструдированный пенополистирол

Гидроизоляция

Это не менее важный компонент пирога пола. Самый простой вариант – это полиэтиленовая пленка.

Полиэтиленовая пленка

Второй вариант – это оклеечные рулонные материалы, состоящие из непромокаемого материла с нанесенным на него битумно-полимерным составом. Его применение оправданно там, где подземные воды подходят близко к поверхности. Чаще всего для этой цели используют рубероид.

Рулонная гидроизоляция

Наиболее технологичный и самый дорогой вариант – это мембранное покрытие. Оно представляет собой самоклеющуюся пленку, состоящую из трех слоев – жесткой пластиковой пленки, битумно-полимерного и антиадгезионного слоя. Ее удобно применять для создания гидроизоляции в помещениях со сложной конфигурацией.

Профилированная мембранная гидроизоляция

Монтаж на бетонную плиту

Исходно нужно подготовить и выровнять поверхность основания. Вымести грязь, оценить состояние бетонной плиты. При монтаже теплых полов допустимый перепад высот – полсантиметра (процесс монтажа теплого водяного пола своими руками).

Если больше, основание надо выравнивать. Это можно сделать либо с помощью черновой стяжки (пескобетон, бетон М300), либо рассыпать по поверхности песок и разровнять.

Далее следует настелить гидроизоляцию. Подойдет полиэтиленовая пленка. Пленкой нужно перекрыть всю поверхность пола и завести ее на стены на высоту будущей стяжки. Соседние полосы кладут с нахлестом около десяти сантиметров, проклеивают стыки монтажным скотчем.

Укрепить вдоль стен на стыке с полом демпферную ленту. Она необходима для компенсации температурного расширения бетона, иначе при нагреве стяжка потрескается.

Ленту кладут так, чтобы в итоге она оказалась на пару сантиметров выше поверхности стяжки. Крепить можно метизами или сажать на самоклеящийся слой.

Если площадь комнаты очень большая и хотя бы одна стена длиннее 8 метров, посередине перпендикулярно длинной стене устраивают дополнительный компенсационный шов.

В этом случае схема укладки труб обязана включать не менее двух контуров: их кладут по обе стороны демпфера без пересечения ленты.

Уложить теплоизоляцию. Для создания этого слоя можно использовать ППС, пробковую подложку, ЭППЛ. Для водяных полов нежелательно выбирать базальтовую вату ввиду ее гигроскопичности.

Если вы все-таки выбрали ее – поверх утеплителя нужно уложить пароизоляционный слой. Удобный вариант теплоизоляции – профильные маты из ППС: между гребнями волн или бобышками уже есть готовые каналы для укладки трубы.

Некоторые модели матов (о матах для теплого водяного пола) допускают укладку труб без дополнительного крепления.

При использовании обычного ППС толщина слоя рассчитывается в зависимости от особенностей основания/перекрытия:

- над теплым подвалом (не менее 18°С) или на втором этаже – 3 сантиметра;

- то же, при температуре внизу 10-17° – 5 сантиметров;

- 0-10° – 7 см;

- над холодным подвалом – 10;

- по грунту на цокольном этаже – от 6 до 12, в зависимости от заглубления.

Уложить алюминиевую фольгу отражающей поверхностью вверх. Если для теплоизоляции используется пенофол или маты с отражающим покрытием, дополнительный экран не требуется.

Иногда вместо фольги устанавливают отражающие металлические пластины, по форме повторяющие углубления каналов.

Этот способ применяют, когда в качестве основы для укладки труб используются листы ДСП с фрезерованными каналами (т.н. настильный метод), когда укладка пола производится по деревянным лагам и в других случаях, если фольгированный слой отсутствует, и уложить его не представляется возможным.

Пластины распределяют равномерно по всей поверхности основания.

Далее, если поверхность ровная, поверх отражающей пленки укладывают , к которой пластиковыми хомутами крепят трубы. Трубы кладут по одной из существующих схем – змейка, улитка, комбинированный вариант.

После этого производят опрессовку системы и кладут стяжку либо лист фанеры, который будет основанием для плиточного покрытия или линолеума.

Под ламинат (как сделать водяной теплый пол под ламинат) при использовании в качестве утеплителя профильных матов сплошное основание не нужно, доски можно стелить поверх труб.

Пирог пола из дерева

Основные принципы создания пирога пола из дерева – это точный расчет и выверка всех параметров. Не менее важен выбор древесины. Обычно в строительстве используются следующие ее виды:

- сосна может использоваться только в том случае, если доска не очень смолистая. Такой пол принесет в помещение очень приятный запах хвои;Деревянный пол из сосны

- дуб – это наиболее надежный и долговечный материал;Полы из дуба

- клен легок в обработке и влагоустойчив;Массивная доска пола из клена

- лиственница по прочности сравнима с дубом, обладает природной защитой от насекомых. Самый дорогой вариант.Полы из массива лиственницы

Дерево должно обязательно пройти обработку антисептиком от гниения и антипиреном, снижающим его горючесть.

Неомид Base Eco Proff — глубокопроникающий универсальный антисептик

Полы на грунте

Данное покрытие свойственно для вновь возведенных построек. Пол на грунте должен соответствовать многим критериям — ведь он является главным барьером от земли, которая постоянно норовит его разрушить, насытить влагой и отнять тепло.

Для предотвращения пагубного воздействия этих факторов применяют технологию многослойной укладки. Работа по грунту выполняется следующим образом и в таком порядке:

- Если у нас мягкая земля в основании, срезаем верхний слой, примерно 20–30 см.

- Получившийся слой земли трамбуется специальной металлической чуркой либо прессом.

- На утрамбованную землю укладываем подушку из песка, перемешанного с щебнем. Слой должен быть порядка 10–15 см.

- Укладываем демпферную ленту из вспененного полиуретана.

- Далее заливаем черновой слой стяжки, можно без армирования и маяков. Заливаем слоем примерно 5–15 см.

- Укладываем слой полиэтилена либо рубероид, для гидроизоляции.

- Затем укладываем слой утеплительного материала. Лучше всего использовать пенопласт или пенополистирол.