Примеры проектов домов

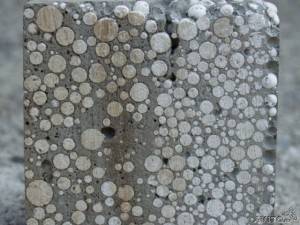

Проекты домов из полистиролбетонных блоков пока не имеют очень уж большой востребованности. Связано это в основном с мифом, что такие здания небезопасны с пожарной точки зрения. Но бетон не горит, это факт.

Гранулы полистирола находятся внутри цементного камня. После воздействия огня они могут потерять свои теплоизоляционные свои свойства, но они не являются источником воспламенения.

Преимущества строительства

Преимущества строительства

Материал вполне безопасен в показателях огнестойкости, поэтому постепенно такие здания начинают завоевывать рынок. Тем более, что строительство домов из полистиролбетона имеет столько преимуществ. Рассмотрим несколько примеров удачного строительства.

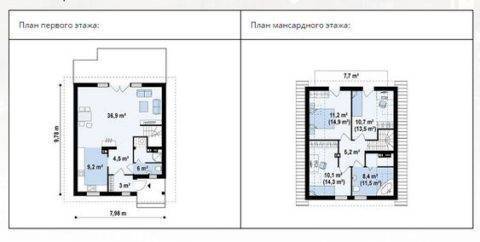

Одноэтажный дом с мансардным этажом и открытой террасой.

Общая площадь этого небольшого здания составляет 105,2 м2. Размеры дома – 9,78 х 7,98 м.

Запроектировано строительство дома из полистиролбетонных блоков в несущих конструкциях стен, которые возводятся на ленточном фундаменте. Перекрытия осуществляются по деревянным балкам. Двухскатная крыша покрыта черепицей.

Проекты домов из полистиролбетона – одноэтажное здание

Проекты домов из полистиролбетона – одноэтажное здание

На первом этаже здания размещены:

- Входной тамбур – 3,0 м2.

- Коридор – 4.5 м2.

- Совмещенный санузел – 6,0 м2.

- Кухня – 9,2 м2.

- Столовая, совмещенная с гостиной – 36,9 м2.

Из дневной зоны обеспечивается выход на открытую террасу, которая сверху защищена балконом, где можно отлично провести время с семьей или друзьями.

«Ночная» зона расположена на мансардном этаже:

- Холл – 5,2 м2.

- Спальня – 10,7 м2.

- Спальня – 11,2 м2.

- Спальня – 10,1 м2.

- Большой санузел – 8,4 м2.

Дом из пенополистиролбетона – планировка уровней

Дом из пенополистиролбетона – планировка уровней

Из двух спальных комнат предусмотрен выход на большой балкон.

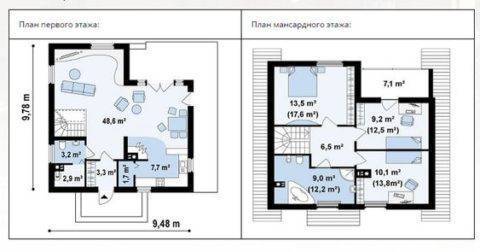

Проект небольшого одноэтажного дома

Компактный и весьма привлекательный внешне одноэтажный дом с мансардой площадью 130,2 м2 из полистиролбетона отличной подойдет для небольшой семьи.

Дома из полистиролбетона – проекты зданий с мансардным этажом

Дома из полистиролбетона – проекты зданий с мансардным этажом

Экспликация помещений первого этажа:

- Прихожая – 3,3 м2.

- Бойлерное помещение – 2,9 м2.

- Санузел – 3,2 м2.

- Гостиная, совмещенная с холлом и обеденной зоной – 48,6 м2.

- Кухня – 7,7 м2.

- Кладовая – 1,7 м2.

Планы размещения комнат

Планы размещения комнат

На мансардном уровне размещены:

- Холл – 6,5 м2.

- Спальня – 13,5 м2.

- Спальная комната – 9,2 м2.

- Спальня – 10,1 м2.

- Большой санузел – 9,0 м2.

На втором уровне предусмотрен выход на балкон площадью 7,1 м2.

Двухэтажный коттедж в классическом стиле

Строительство домов из полистиролбетонных блоков не подразумевает обязательность возведения одноэтажного сооружения. Это тоже ошибочное мнение многих.

Из этих изделий можно возвести вполне полноценный двухэтажный дом. И вот отличный пример такого решения: коттедж общей площадью 141,0 м2 в два этажа. Размеры здания 10,6 х 8,8 м.

Дома из полистиролбетона – проекты могут быть и двухэтажными

Дома из полистиролбетона – проекты могут быть и двухэтажными

На первом этаже дома расположены:

- Входной тамбур – 3,1 м2.

- Бойлерная – 4,6 м2.

- Санузел – 4.6 м2.

- Холл – 12,1 м2.

- Гардероб – 3,9 м2.

- Гостиная – 21,3 м2.

- Кухня – 14,4 м2.

- Терраса – 17,8 м2.

Экспликация помещений второго этажа:

- Холл – 8,3 м2.

- Санузел – 4,8 м2.

- Санузел – 2,9 м2.

- Спальня – 10,6 м2.

- Спальная комната – 14,4 м2.

- Спальня – 14,4 м2.

- Гардероб – 3,8 м2.

Проект дома из полистиролбетона – планировка этажей

Стены дома выполнены из полистиролбетонных блоков.

Кровля для домов с двускатной и четырехскатной кровлей

4.1 Стропильная система

- Стропила из пиломатериала хвойных пород камерной сушки сечением 50х150 с шагом согласно расчету нагрузок;

- Обрешетка (25х100), контробрешетка (50х50), паропроницаемая мембранная пленка ИЗОСПАН АМ, обеспечивающие вентиляционный зазор;

- С внутренней части: пароизоляционная пленка ИЗОСПАН В, обрешетка 25х100.

4.2 Покрытие кровли

- Металлочерепица Grand Line 0,5 mm

4.3 Утепление кровли

- Утепление целлюлозным утеплителем «Эковата», толщина 200 мм

Примечание

- Для домов с мансардой утепляется кровля и чердачное перекрытие

- Для 2-х этажных домов с четырехскатной кровлей утепляется только чердачное перекрытие.

Плюсы и минусы дома из полистиролбетонных блоков

Этот материал имеет множество преимуществ, по сравнению с другими материалами, изготовленными из ячеистого бетона. Полистиролбетон славится своей доступностью и легкостью при строительстве жилого дома и любой хозяйственной постройки.

Стандартные размеры основного заводского блока из полистиролбетона:

- длина – 595 мм;

- ширина: 295 мм;

- высота: 375 мм.

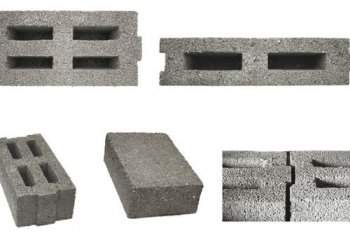

Один блок имеет довольно большие размеры, он заменяет около 20 обычных кирпичей. При этом увеличивается скорость возведения здания.

Плюсы домов из полистиролбетона:

Плюсы домов из полистиролбетона:

- материал совершенно не боится влаги. Напротив, он ее отталкивает;

- дом имеет привлекательный внешний вид, поэтому внешняя отделка может и не потребоваться. К тому же, существуют специальные декоративные блоки из полимербетона, которые с внешней стороны имеют узор, а также представлены в широкой цветовой гамме;

- материал очень легкий. Один блок весит примерно 12-15 кг (в зависимости от размеров и состава, ведь у каждого производителя он может быть разным). Не будет создаваться лишняя нагрузка на фундамент, что позволяет сэкономить на его возведении;

- материал является огнеупорным. Единственное, что после того, как материал подвергнется огню, он потеряет свою прочность;

- стены дома не подвержены нападению грызунов и насекомых;

- работать с материалом можно зимой, потому как в работе практически не используется вода;

- строить дом из полимербетона очень легко, с этим справится даже непрофессионал. Блоки укладываются на обычную монтажную пену и не требуют толстого слоя. Благодаря этому, можно сэкономить на цементном растворе;

- высокая морозостойкость – 300 циклов.

Основные преимущества пенополистирола — его «теплота» и малый вес в сочетании с легкостью обработки

Минусы домов из полистиролбетона:

- резкие перепады температуры, вместе с высокой влажностью, способны уменьшить срок службы постройки из полистиролбетона;

- если материал подвергнется огню, то он может потерять свою прочность. Хотя сами блоки не горят, но при пожаре выделяют массу ядовитых веществ;

- требуется оштукатуривание стен.

Необходимо заметить, что преимущества значительно превышают недостатки. Именно поэтому полистиролбетон стал таким популярным материалом и выделяется на фоне подобных строительных материалов.

Также необходимо обратить внимание, что полистиролбетон во многом напоминает пенобетон, например, у этих материалов схожи преимущества. .

Полистиролбетон, что это и зачем он нужен

Как правило, застройщик относится к ним с подозрением и его можно понять — если материалу пять лет от роду, никто не сможет составить точный прогноз о сроке службы. Да и доверять неизученным материалам прочные стеновые кладки отважится не каждый. Тем не менее на рынке стройматериалов за последних 7-10 лет мы заметили тенденцию к востребованности лёгких, прочных и недорогих стеновых блоков, способных заменить классический кирпич.

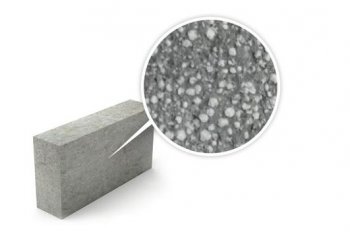

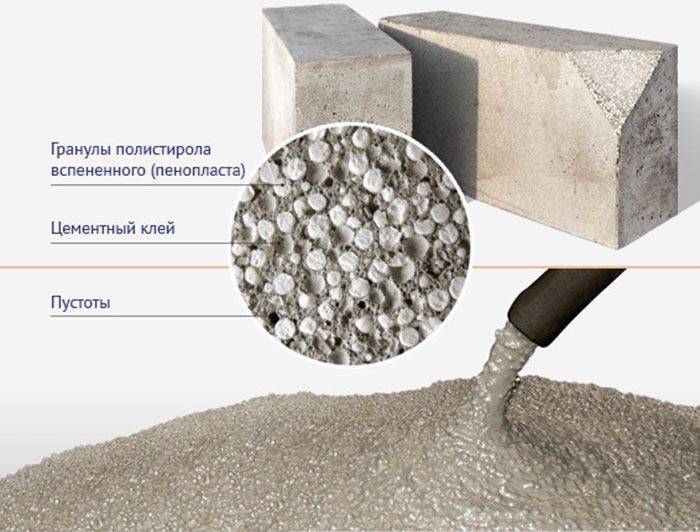

Полистиролбетон (ПСБ), как нетрудно догадаться из названия, представляет собой пластичную смесь из цемента, гранул полистирола (пенопласта), воды и нескольких добавок-модификаторов. Визуально он напоминает пенобетон с той лишь разницей, что в последнем поры заполнены воздухом, а не гранулами. Отсюда и первое преимущество — в блок не попадает влага, а значит, морозостойкость ПСБ гораздо выше, чем у других ячеистых бетонов.

Особенности материала

Новый строительный материал на основе цемента, который постепенно начинает завоёвывать всё больше положительных отзывов, – это полистиролбетон

Новый строительный материал на основе цемента, который постепенно начинает завоёвывать всё больше положительных отзывов, – это полистиролбетон

Изначально полистиролбетон задумывался, как строительный материал для возведения стен дома, который позволяет полностью исключить необходимость дополнительной теплоизоляции ограждающих конструкций, а также заменить легковоспламеняющийся пенопласт на более пожароустойчивый материал. В составе полистиролбетона есть следующие компоненты:

- портландцемент;

- вспененный полистирол в гранулах;

- вода;

- смолы с пластифицирующими добавками.

Среди основных преимуществ этого материала стоит перечислить следующее:

- Нет никаких температурных ограничений для его использования. Материал с лёгкостью выдерживает самые низкие температуры, а также её скачки и предельно высокие показатели.

- Высокая влагостойкость. Пенополистиролбетон может эксплуатироваться при любой влажности окружающей среды.

- Повышенная морозостойкость способствует долговечности материала. Изделие способно выдержать до 300 циклов замораживания и оттаивания. При этом его прочностные и теплоизоляционные характеристики не изменятся.

- Благодаря небольшому удельному весу материала под дом из полистиролбетона можно закладывать облегчённый фундамент, что позволяет сократить расходы и увеличить скорость строительства.

- Материалу можно придавать любую форму, заливая раствор в опалубку нужной конфигурации.

- Полистиролбетонные блоки легко и просто укладываются, что гарантирует простоту возведения дома.

- При желании вы можете построить монолитное сооружение.

- Материал с лёгкостью выдерживает воздействие высоких температур. Он устойчив к горению.

- Изделие достаточно прочное и плотное, что позволяет подвешивать на стенах мебель и различные приспособления.

- Высокие звуко- и теплоизоляционные качества.

- Если вы решили сами строить свой дом, то это один из лучших материалов, поскольку в процессе строительства не понадобится специальная техника. Также вы сможете сэкономить на доставке.

- Экономичность. Этот материал гораздо дешевле, чем другие блочные изделия для строительства домов.

- При монтаже изделия очень легко подгонять. Для этого вам понадобится обычная ножовка.

Дом из полистиролбетона имеет и некоторые недостатки, связанные с минусами этого материала

Дом из полистиролбетона имеет и некоторые недостатки, связанные с минусами этого материала

Дом из полистиролбетона, отзывы о котором преимущественно положительные, имеет и некоторые недостатки, связанные с минусами этого материала:

- Изделие имеет низкую паропроницаемость. Из-за этого в конструкции стен может накапливаться влага, которая будет вызывать снижение теплоизоляционных характеристик ограждающих конструкций.

- До конца не изучено, как ведёт себя полистирол после длительной эксплуатации.

- Также полностью не исследована токсичность материала, ведь стирол может легко выделяться в окружающую среду.

- Во время пожара материал хоть и не подвержен возгоранию, но выделяет токсичные газы. Более того после сильного пожара стены дома из полистиролбетона придётся демонтировать полностью, поскольку прочность материала существенно снижается.

Важно: в процессе испытания на полистиролбетон воздействовали в течении часа температурой в 1000°С, но это не привело к разрушению материала. .

Строим дом. Этапы строительства полистиролбетонных домов

Фундамент

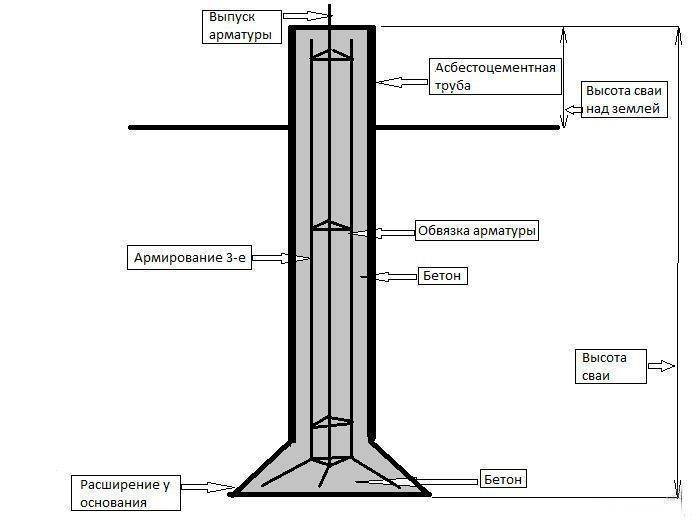

Маленькая плотность полистирола позволяет не заливать мощный фундамент. Плотность стен из такого материала примерно 500 кг/м2. При укладке фундамента стоит учитывать плотность и особенности грунта под домом. Например, при хорошем и устойчивом грунте лучше заливать ленточный армированный фундамент. Под такой фундамент роют траншеи глубиной 0,4-0,5 м. Для двухэтажного дома сваи закапывают на глубину 120-150 см, расстояние между ними – 1 м.

На дно котлована под фундамент помещают крупный щебень и песок. Толщина каждого слоя 0,1-0,2 м. Высота фундамента над землей – до 0,7 м. Весь процесс укладки не отличается от других, используемых на каждом строительстве.

Стены

Внешние полистирольные стены складывают из блоков, вес которых до 17 кг, их толщина 37,5 см. Их ширина для внутренних несущих стен – 29,5 см. Это легкая технология, которая занимает меньше времени по сравнению с работой другими материалами.

Внешние полистирольные стены складывают из блоков, вес которых до 17 кг, их толщина 37,5 см. Их ширина для внутренних несущих стен – 29,5 см. Это легкая технология, которая занимает меньше времени по сравнению с работой другими материалами.

Для прочности дома горизонтально закладывают арматурную сетку. Шов не должен превышать 0,8 см. Их складывают встык. Качество работы проверяется уровнем. Фиксацию чаще всего делают специальным клеем, но можно использовать и другие растворы. Из-за гранулированной структуры такой материал легко поддается распилке, но устойчив к расколам в случае падения. Поэтому отходы при стройке с такого материала минимальны.

С полистиролбетоном возможно построить монолитный дом. Техника отлива монолитного сооружения предполагает использование съемной опалубки. Такую заливку начинают с углов конструкции, где устанавливают арматуру. Дополнительная теплоизоляция не нужна.

Перекрытие над большими проемами укладывают на металлический швеллер. Для формирования перекрытия над небольшими проемами достаточно армированных самонесущих перемычек. Для конструирования второго этажа необходимо сделать опалубку для арматуры. После этого делают заливку. Таким образом укрепляют дом.

Над входной дверью укладывают железобетонные плиты, в других частях дома достаточно, например, деревянных балок, что позже обшивают половыми досками. Строительство второго этажа происходит по такой же технологии, что и первого.

Потолочное перекрытие и монтаж пола. Стяжка пола

Перекрытие из полистиролбетона.

Перекрытие из полистиролбетона.

Потолочное монолитное перекрытие делают при помощи заливки панелей Это дает возможность получить ровный и прочный потолок. Для заливки потолка устанавливают опалубку. Для изготовления таких панелей используют полистиролбетон.

Стяжку пола можно делать, когда даете полистиролбетону возможность высохнуть, установив арматурную сетку. Перед заливкой необходимо вывести трубы для канализации и водопровода. Трубы разводят по дому до заливки пола. Напольное покрытие в доме может быть выполнено из любого материала.

Наружная отделка

Для экономии на отделке дома можно использовать офактуренные полистиролбетонные блоки. Для их изготовления делают сращивание бетона. Для этого применяют добавки, которые проникают в микротрещины материала. Бетон, который прикрепляется к блоку, формирует узоры.

Также для отделки используют декоративную штукатурку или пустотелый красный кирпич. Кирпич крепится к стене при помощи цементнопесчаного раствора. Для выполнения отделочных работ не нужно ждать усадки дома. Здание из полистиролбетона можно построить своими руками за 2 месяца, а вместе с коммуникациями – за 4.

Полистиролбетон как строительный материал

Новые строительные материалы появляются на рынке регулярно. Их качество и технические характеристики постоянно повышаются, улучшаются и различные виды легких бетонов.

Одним из вариантов ячеистых бетонов является полистиролбетон, производство и применение которого регламентируется ГОСТом 51263-2012 «Полистиролбетон. Технические условия».

Здание из пластблоков

Здание из пластблоков

На данный момент он является одним из лучших строительных материалов по параметрам теплоэнергоресурсосбережения.

В состав данного бетона входят:

- Цемент;

- Вода;

- Полистирол (пенопласт);

- Воздухововлекающие добавки.

Он имеет широкую сферу применения и обладает многими достоинствами этой группы строительных материалов.

Где можно использовать?

В основном полистиролбетон применяют в качестве:

- Заполнения стен каркасных зданий – изделия марки D300 – D

- Для возведения несущих стен или перегородок для зданий небольшой этажности – марки D400 – D

- Теплоизолирующего материала – марки D200 – D

Используются также декоративные отделочные панели.

Чем он хорош?

Достоинства данному материалу придает его состав, благодаря которому:

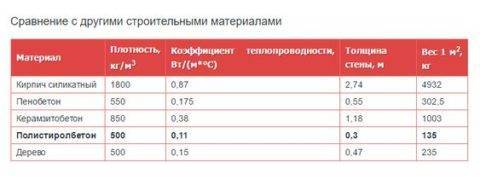

- Он обладает отличной теплоизоляцией и звукоизоляцией из-за пористой структуры. По параметрам теплопроводности он в 2 раза опережает газобетон и пенобетон.

- Бетон не подвержен гниению. Материал не поражается грибками, плесенью, грызунами и насекомыми.

- Устойчив к действию воды – это одно из основных достоинств данного материала.

- Легкий вес изделий не создает большой нагрузки на основание здания. Один блок весит не больше 22 кг.

- Высокая стойкость к перепадам температуры.

- Достаточно прочный материал, который можно использовать в несущих конструкциях.

- Легко поддается обработке. Материал достаточно просто пилить, штрабить и сверлить.

- Он является трудновоспламеняемым и слабогорючим материалом.

- Большой срок службы – до 100 лет.

- Материал является экологически чистым и безопасным. Он не имеет запаха, и в доме создается оптимальная и комфортная среда.

- Строительство из крупноформатных изделий можно выполнить в относительно короткие сроки. Так, один блок заменяет кладку из 17 кирпичей.

- Цена на изделия из него довольно низкая. Одинаковое здание обойдется дешевле в 1,5 раза, если сравнивать с газоблоками или пеноблоками.

Сравнительная таблица

Сравнительная таблица

Строительство дома из полистиролбетона позволяет сэкономить многие ресурсы:

- Сократить срок работы – на 15 – 20 %.

- Снизить расход кладочных растворов – на 40 %.

- Экономия на возведении облегченного фундамента – 30 %.

- Уменьшение трудозатрат на 30 %.

Экономии можно достичь и за счет того, что несущие стены из полистиролбетона не нуждаются в дополнительном утеплении. Кроме того, в процессе эксплуатации здания затраты на его отопление значительно снижаются.

Они в 2 – 3,5 раза ниже, чем в сооружении из кирпича. Полистиролбетон быстрее других ячеистых бетонов схватывается, конструкции не дают усадки. То есть, дом полистиролбетонный – весьма удачное решение во многих отношениях.

Недостатки материала

Но не может быть так все прекрасно, поэтому следует отметить и некоторые отрицательные моменты этого вида бетона:

- По показателю прочности он не может сравниться с обычным бетоном.

- Хотя материал и не горючий, но действие огня приводит к снижению его технических параметров.

- Низкая паропроницаемость материала.

Оригинальные дома из экструдированного полистиролбетона

На фоне внушительного списка достоинств, некоторые минусы этого бетона становятся малозначительными.

Стены

Основание здания накрывается гидроизоляционным слоем. Для кладки внешних стен используют блоки размером в 588х300х188 мм весом до 17 кг. С таким материалом могут работать даже женщины. Возводятся стены быстро и легко.

Для увеличения жесткости конструкции здания между блоками по горизонтали укладывается арматурная сетка. Толщина шва между блоками не должна быть больше 8 мм.

Особая структура блоков из полистиролбетона не дает им ломаться на части при падении, но легко распиливаться бензопилой или простой ножовкой, а это удобно при кладке стен с оконными и дверными проемами. Отходы материала минимальны, что обеспечивает дополнительную экономию финансов.

Вместо кладки блоков можно применить метод заливки монолитной конструкции дома. Уникальный строительный материал отлично подходит для возведения стен различной конфигурации. Одновременно используют несколько пролетов съемной опалубки, а работы начинают с заливки углов. В каждый заливаемый слой устанавливают арматурную сетку. Стены из полистиролбетона не требуют дополнительной установки теплоизоляционного слоя, что значительно экономит время и деньги.

Что такое полистиролбетон

С каждым годом структура строительного рынка развивается, а вместе с ней увеличивается ассортимент товара, и появляются инновационные материалы для строительства. Одним из последних новшеств для постройки зданий являются полистиролбетонные блоки.

По сути, полистиролбетон состоит из цементного раствора с добавлением пенополистирола в гранулах (всем известных пенопластовых шариков).

Однако смешать пенополистирол с бетоном практически невозможно – гранулы легче воды и всплывают на поверхности, не образуя при этом однородный состав раствора. Решение этой проблемы скрыто в применении специальных добавок: пенообразователей и модификаторов:

- Пенообразователи бывают натуральные и синтетические. В строительстве часто используют такой натуральный пенообразователь, как смола древесная омыленная (смола деревьев, прошедшая специальную обработку щелочью).

- Модификаторы – вещества, с помощью которых можно изменить технические характеристики цементного раствора (сделать его более крепким, пластичным или морозостойким). Для создания полистиролбетона нужно увеличить пластичность цементного раствора, поэтому модификаторы, используемые при его производстве, еще называют пластификаторами. В качестве пластификаторов в данном случае используют жидкое мыло или гашеную известь, а также специальные промышленные химические вещества.

Состав полистиролбетонного блока

В домашних условиях можно сделать полистиролбетон своими руками, из определенных компонентов в соответствии с пропорциями, или приобрести полистиролбетон в мешках, в виде сухой смеси для приготовления раствора по инструкции. Но чтобы блоки были готовы к использованию, они должны пролежать минимум 2 недели.

Если времени на самостоятельное изготовление нет, тогда лучше купить полистиролбетон блоками в специализированном магазине.

Плюсы и минусы домов из различных материалов

Рассмотрим плюсы и минусы строительства домов из различных, но похожих компонентов, чтобы определиться с тем, какой материал подходит лучше.

Плюсы и минусы дома из пеноблоков

Плюсы дома из пеноблоков:

- за счет пористости, стены хорошо сохраняют тепло. Поэтому в доме из пеноблоков не будет холодно;

- в доме приятный микроклимат;

- большой размер блоков и относительно небольшой вес. Один пеноблок весит примерно 23 кг. Поэтому нагрузка на фундамент будет невысокая, что позволяет сэкономить, устраивая простой и недорогой фундамент;

- огнестойкость;

- высокая шумоизоляция, которая достигается за счет пористости материала.

Минусы дома из пеноблоков:

Минусы дома из пеноблоков:

- некрасивый внешний вид здания. Требуется внешняя отделка;

- возможность усадки здания;

- низкая прочность на изгиб.

Монолитные дома из полистиролбетона, плюсы и минусы

Для постройки домов из полистиролбетона существуют специальные строительные блоки. Но некоторые строители возводят стены из полистеролбетона с помощью монолитной технологии. Для этого устраивается опалубка под размер стены и заливается полистиролбетоном.

Плюсы монолитных домов:

- быстрое возведение;

- монолитный дом исключает возможность усадки;

- не боится влаги;

- высокая прочность, которая обусловлена отсутствием стен;

- долговечность. Монолитный дом может простоять до 120 лет, если соблюдалась правильная технология строительства;

- на фундамент не создается точечных нагрузок. Они распределены равномерно по всему фундаменту;

- небольшой вес конструкции, по сравнению, например, с кирпичным зданием;

- в монолитную стену можно спрятать все необходимые коммуникации.

Монолитные дома, в целом, прочнее своих сборных (из блоков) аналогов, но технология их исполнения для одинокого самостройщика тяжела

Недостатки монолитных домов:

- для заливки монолитных стен требуется привлечение специальной строительной техники. Следовательно, затраты на строительство увеличиваются;

- монолитную стену необходимо заливать полистиролбетоном за один раз, поэтому придется изготовить большое количество смеси и успеть ее быстро выработать.

Имеющиеся недостатки

Идеальных строительных материалов не существует, каждый из них обязательно имеет уязвимые моменты. К основным минусам можно отнести:

- на стеновых панелях из полистиролбетона трудно закрепить навесные конструкции. Саморезы, обычные гвозди и дюбеля не будут надёжно держаться в полистиролбетоне, поэтому потребуется использовать специальные анкерные болты оснащённые наружными гильзами с раскрытием в виде лепестков. Массивные навесные полки или шкафы рекомендуется крепить на анкерах с наружным расположением стальных пластин;

- длительное воздействие открытого огня при негорючести материала, вызывает нарушение его структуры с потерей прочностных характеристик. Стоит заметить, что выделение вредных для здоровья человека веществ не происходит, доказательством этому являются проведённые исследования и использование только пищевого пластика, из которого изготавливается даже одноразовая посуда.

Ошибочно сложившее мнение о подверженности конструкций повышенной усадочности. Это может происходить только в случаях ненабора достаточной прочности. Чаще всего, когда конструктив изготовлен в домашних условиях и преждевременно нагружается.

Самостоятельное изготовление блоков

Для того чтобы конечный продукт получился максимально качественным, необходимо соблюсти соотношение составляющих. несут большую нагрузку, поэтому в состав, кроме основных компонентов, которые перечислялись выше, еще добавляется песок.

Оборудование

Оборудование

Процесс будет следующим:

- В бетономешалку заливается чуть меньше 1 ведра воды. При необходимости сделать состав более текучим, ее дополнительно можно добавлять в процессе. В воду заливаются добавки, их нужно 2% от общего планируемого объема. Этот состав хорошо перемешивается. Для упрощения процесса можно воспользоваться не обычной бетономешалкой, а стационарным миксером. Он похож на бочку в горизонтальном положении, внутри которой вращаются лопасти.

- Состав полистиролбетона Далее засыпается 3 ведра гранул вспененного полистирола. Это половина необходимого количества. Засыпается эта часть сейчас, чтобы уменьшить количество цемента, который может прилипнуть к стенкам.

- Внутрь высыпается 1 ведро цемента. Все перемешивается до однородной массы.

- Последним компонентом будет песок, его понадобится 3 ведра.

- После песка погружается остаток из требуемого объема ПВГ.

- Наклон емкости необходимо держать таким, чтобы гранулы пенопласта не вылетали наружу.

- Смесь полистиролбетон Раствор должен получиться достаточно сухим, тогда будет легче работать с формами.

- Выбирается ровная поверхность, на которой впоследствии можно будет в течение суток хранить готовые изделия. Это может быть помещение или двор. Важно, чтобы температура окружающей среды была выше +15°C. Только в этом случае можно будет гарантировать высокое качество всех протекающих процессов.

- Внутрь приспособления устанавливаются образователи пустот. Пространство вокруг них заполняется готовой смесью. Слишком трамбовать не нужно, достаточно равномерно распределить ее по всей площади станка.

- Далее сверху конструкция накрывается специальной планкой и немного прижимается.

- Вынимаются пустотелы и снимается форма.

- Готовый материал желательно накрыть полиэтиленовой пленкой, чтобы защитить от намокания. В таком виде он оставляется на 24 часа, после чего его можно складывать для дальнейшей просушки. Через 4 недели блоки готовы к тому, чтобы их можно было укладывать.

Изготовление блоков из полистиролбетона

Изготовление блоков из полистиролбетона

Станок по изготовлению представляет собой обычный металлический ящик. Его можно изготовить самому под размер планируемых блоков. Для этого понадобится листовой металл толщиной в 3 мм. Пустотелы изготавливаются из расчета, чтобы толщина стенки блока получилась около 5 см (либо можно использовать обычные гильзы из трубы диаметром в 50–60 мм). Для прижимной планки нужен будет квадрат с размером 50×20 мм. Чтобы было легче поднимать форму, по бокам привариваются рукоятки, а на верхнюю грань наваривается бортик для большего удобства при закладке сырья. Процесс уплотнения можно ускорить, если прикрепить двигатель и на валу сделать смещенный центр тяжести, из-за чего будут возникать вибрации. Вибратор включать нужно только на несколько секунд, при большем времени функционирования может нарушиться целостность блоков.

Возведение фундамента

Для двухэтажного коттеджа из полистиролбетона в основном устраивают фундамент ленточно-свайного типа из качественного железобетона. Сваи углубляют на 1,2-1,5 м и располагают на расстоянии друг от друга в 1 м. По периметру здания и под несущими внутренними стенами вырывают котлован для закладки ленточного фундамента, соединяющего между собой свайные конструкции. На дно котлована засыпают щебень крупной фракции и песок слоями в 10-20 см. Устанавливают арматурный каркас и опалубку. Фундамент поднимают над уровнем земли на высоту до 70 см.

Если предполагается устройство подвального помещения, для основания используют полистиролбетонные блоки. Обязательно проводятся все работы по гидроизоляции основания. Подвод коммуникационных сетей для подачи воды в дом и вывода стоков необходимо выполнить во время монтажа фундамента. Для этого в фундамент укладываются трубы согласно разработанному проекту. Вместо блоков можно сделать заливку стен подвала полистиролбетоном.

Плюсы и минусы домов из полистиролбетона

Полистирол – материал, который составляют портландцемент, гранулы полистирола и добавок. Иногда добавляют минеральные заполнители. Такой бетон отличается от других видов тем, что в его изготовлении применяется особый наполнитель, который меняет конечные характеристики продукта. Плюсы использования:

- теплоизоляционные свойства – материал отлично обеспечивает теплоизоляцию, поэтому дополнительное утепление делать не нужно;

- звукоизоляция;

- влагостойкость – небольшое влагопоглощение;

- вес – материал относится к легким бетонам, отчего уменьшатся нагрузка на фундамент, при этом прочность сооружения не страдает;

- экономия – небольшая плотность полистиролбетона дает возможность использовать меньше усилителей несущих элементов, а также уменьшить траты на транспортировку и монтаж;

- укладка – из-за небольшого веса использовать специализированную технику для монтажа необязательно;

- нулевая усадка (если использовать толстый слой штукатурки);

- прочность;

- универсальность – материал подходит на любом этапе строительства.

Минусы применения:

- небольшая паропроницаемость – показатель низкий, отчего влажность в помещениях значительно увеличивается. В любых домах проекты должны учитывать установку системы вентиляции;

- нестойкость к перепадам температур – от частых перепадов полистирол разрушается;

- материал трудно горючий – из-за гранул полистирола бетон не относится к горючим материалам. Но высокие температуры разрушают эти частички, что негативно влияет на прочность бетона.

Нужна ли отделка

Облицовочный кирпич

Облицовочный кирпич

Отделка нужна любому дому. В определенной степени она не только позволяет придать приятный внешний вид стенам, но и защитить от различных воздействий. Выше уже говорилось о том, что плоскости снаружи можно отделывать либо декоративным кирпичом в процессе кладки, либо специальным блоком. Всегда можно пойти другим путем. Полистиролбетон отлично взаимодействует с обычной штукатуркой, поэтому можно нанести классическую шубу, которая практически не нуждается в уходе и может служить достаточно долго.

Штукатурка фасада

Штукатурка фасада

Еще вариантом будет сайдинг, деревянная вагонка, блок хаус или другой материал схожего типа. При этом процесс облегчается тем, что нет необходимости в креплении утеплителя. Все происходит достаточно быстро: устанавливается обрешетка и площадь зашивается. Нет острой необходимости в гидроизоляции, т. к. бетон с пенопластом отлично отталкивает воду.

Сайдинг

Сайдинг

Для внутренней отделки также можно использовать штукатурку. Далее стены шпаклюются и красятся или заклеиваются обоями. Никто не запрещал зашить все плоскости гипсокартоном и уже на него наносить финишные слои.

Обязательным шагом будет установка качественной системы вентиляции. Лучше если она будет приточно-вытяжной. Острая необходимость объясняется тем, что полистиролбетон обладает практически нулевой паропроницаемостью. Это означает, что весь пар, выделяемый людьми, который поднимается при купании или готовке, будет накапливаться. Если его своевременно не удалять, то это приведет к тому что будет развиваться грибок и плесень. Как следствие, будет испорчена вся внутренняя отделка. Для того чтобы вывести заразу, потребуется провести серьезную работу, и это не всегда возможно сделать до конца. Этот шаг необходимо учитывать еще на этапе проектирования, чтобы при строительстве можно было оставить технологические отверстия.

Для большего комфорта можно самостоятельно изготовить и закрепить козырек над входными дверями. , которое выложено плиткой, также будет придавать особый шарм. Желоба для дождевой воды можно соединить с системой ее сбора. Впоследствии она будет очень полезна при поливе растений.

По ходу чтения статьи вы, скорее всего, обратили внимание на то, что проект такого дома можно запросто реализовать с одним помощником. При этом можно не бояться за сорванные спины, ведь этот строительный материал настолько практичен и легок, что не доставит особых хлопот

Особенности материала

Полистирол бетон состоит из портландцемента, гранул полистирола (в некоторых случаях также добавляется минеральный наполнитель) и модифицирующих добавок. Основным отличием данной продукции от более традиционных аналогов, является применение нестандартного наполнителя, который кардинально изменяет свойства конечной продукции. Рассмотрим основные особенности данного материала.

Так выглядит блок из полистиролбетона: фото

Достоинства

- Вес. Полистиролбетон является облегченной продукцией, которая относится к классу легких бетонов. Для сравнения — один кубический метр полистиролбетона весит от 300 до 500 кг, в то время как масса тяжелого бетона не опускается ниже 2 тонн. Это позволяет существенно облегчить нагрузку на фундамент и конструкцию в целом без потери в прочности бетонного изделия;

- Тепло и звукоизоляция. Гранулы полистирола существенно повышают тепло и звукоизоляционные характеристики бетонных конструкций, что позволяет не производить работы по дополнительному утеплению. Построив здание из полистиролбетона, вы сразу можете приступать к его декоративной отделке;

- Цена. Низкая плотность бетонной конечной продукции дает возможность существенно сэкономить средства на усилении несущих элементов здания, транспортировке блоков и их монтаже;

Кладка из блоков

- Монтаж. Полистиролбетон обладает сравнительно небольшим весом, что позволяет осуществлять строительные работы без участия специализированной техники и большого количества рабочей силы. Данный материал достаточно легко обработать – при необходимости он распиливается обыкновенной ножовкой по дереву.

Обратите внимание!

Легкость обработки напрямую зависит от марки плотности продукции – чем она выше, тем сложнее будет осуществлять распилы.

Начиная с марки D1200 в полистиролбетон обязательно должен входить кварцевый песок, что в свою очередь исключает возможность распиливания подручными средствами.

В данном случае применяется резка железобетона алмазными кругами и алмазное бурение отверстий в бетоне. . Недостатки

Недостатки

- Горючесть. Данная продукция относится к классу Г1, то есть, как таковой горючестью она не обладает, но и назвать ее огнеупорной также нельзя;

Гранулы полистирола

- Морозостойкость. Полистиролбетон достаточно чувствителен к холоду – постоянная смена циклов замерзания и размораживания может существенно ослабить его структуру. В связи с этим рекомендуется покрывать стены толстым слоем штукатурного раствора;

- Паропроницаемость. Наличие полистирола сильно снижает паропроницаемость конструкции – проекты домов из полистиролбетона должны в обязательном порядке учитывать наличие системы вентиляции;

Основные качественные характеристики полистиролбетонов

- Долговечность ≥ ста лет;

- Стены толщиной в 30-ть см выдерживают распределённые нагрузки до 35 т на пог. м, набор прочности происходит постепенно (минимальный промежуток в естественных условиях 28 суток;

- Экологичность, обусловленная применением при приготовлении рабочей смеси только безопасного полистирола, используемого в пищевой промышленности;

- Высокая паропроницаемость, изделия способны “дышать” как древесина, что естественно регулирует влажность в помещении;

- Дом из полистиролбетонных панелей быстро нагревается и медленно охлаждается;

- Эффективная эксплуатация при температурах от минус 60 градусов до плюс 70-ти, что позволяет успешное строительство даже в Сибири и на Урале;

- Высокие показатели по влагостойкости и морозостойкости ≥ 100 циклов;

- Практически негорючесть (класс горючести Г1), при возникновении пожара с открытым огнём пламя не может добраться до полистирольных гранул обволакиваемых цементным раствором, происходит испарение только поверхностных гранул с отсутствием тления и пламени;

- Дом из панелей полистиролбетона толщиной 30-ть см по теплопроводности эквивалентен 150-ти см кирпичной стены, то есть энергозатраты снижаются в 5-ть раз;

- Отличная звукоизоляция с гашением звуков ≥ 70 дБ и виброизоляция;

- Плотность материала 150…600 кг/м3, что обуславливает небольшой вес готовых элементов;

- Не подверженность поражению плесенью и грибком;

- Панели из полистиролбетона не привлекательны для мышей и крыс;

- Устойчивость к воздействиям химического характера (растворителей, кислот, масел, бензина);

- Изделия не тонут в воде, что позволяет при необходимости осуществлять сплав по рекам аналогично лесосплаву;

- Высокая трещиностойкость. При нанесении точечных ударов по полистиролбетону панели, появляется вмятины, без возникновения трещин и разрушения.

К достоинствам полистирольнобетонных изделий относится лёгкость обработки. Панели и блоки легко режутся мелкозубчатыми ножовками по дереву, сверлятся и фрезеруются. Из-за увеличенных габаритных размеров значительно уменьшается количество мостиков холода.

Новое слово в строительстве

Полистиролбетон

Полистиролбетон

Изначально данный строительный материал задумывался как возможность исключить необходимость утепления стен с наружной стороны и исключить использование легковоспламеняемого пенопласта. В состав входят такие компоненты, как портландцемент, вспененные гранулы полистирола, вода и пластификаторы в виде смолы. Разработке всего полстолетия, но несмотря на это, она уже успела завоевать своих поклонников. Для решения нет ограничений по температурным режимам, а также влажности окружающей среды. Конечный продукт выдерживает до 300 циклов полной заморозки и оттаивания.

Сравнение с другими материалами

Технологические свойства полистиролбетона лучше, чем у многих других стройматериалов. Являясь новым материалом на основе цементного раствора, он лидирует даже среди похожих продуктов.

Специалисты, после сравнения материалов для строительства по различным параметрам, предоставили следующие отличия полистиролбетона от пенобетона:

- Пенобетон в цене немного ниже, но его свойство впитывать большое количество влаги негативно влияет на срок службы построенного здания. В этом случае полистиролбетонные блоки более выгодные.

- Полистиролбетон крепче пенобетона, по сравнению с ним пенобетон вдвое тяжелее, но очень хрупкий и часто при перевозке разрушается.

- Теплопроводность полистиролбетонного сырья в 5 раз меньше, а стойкость к минусовым температурам в 3 раза выше, чем у пенобетона.

Данные сравнения аргументируют тот факт, что полистиролбетон является хорошим материалом для постройки дома. Он долговечен, и реже других зданий будет требовать ремонтных работ. Строители называют полистиролбетон материалом нового поколения, он обладает множеством преимуществ, и при этом очень прост в изготовлении.

Как подобрать проект дома из полистиролбетона

Процедуры выбора варианта планировки, внешнего вида особняка из полистиролбетона мало чем отличается от такого процесса в случае покупки проектов из кирпича или бруса. Предоставленные документы следует оценить согласно особенностям участка, доступных материалов.

Проще сделать правильный выбор, если в этом помогает компетентный специалист

Часто предлагается заострить внимание на следующих критериях: . Общая площадь строения

Насколько она соответствует размеру земельного надела и пожеланиям будущего владельца.

Количество этажей. Иногда выбор двух- или трехэтажного дома оказывается мерой вынужденной (из-за скромных площадей предоставленной земли).

Количество спален, помещений иного назначения. Дом должен быть удобным для всех членов семьи.

- Общая площадь строения. Насколько она соответствует размеру земельного надела и пожеланиям будущего владельца.

- Количество этажей. Иногда выбор двух- или трехэтажного дома оказывается мерой вынужденной (из-за скромных площадей предоставленной земли).

- Количество спален, помещений иного назначения. Дом должен быть удобным для всех членов семьи.

Если ни один из готовых вариантов полностью не устраивает, выгоднее заказать новый проект «под ключ». Тогда все нюансы будут учтены, коттедж гарантированно подойдет и под местный пейзаж, и под личные вкусы заказчика с его реальными потребностями.

Проекты домов и коттеджей из полистиролбетона

— цены от 100 руб.

| Проекты домов и коттеджей из полистиролбетона | Цены |

|---|---|

| Проект двухэтажного дома «Альбус» | 28 500 руб. |

| Проект двухэтажного дома «Альфа 15» | 51 400 руб. |

| Проект двухэтажного дома «Альфа-8» | 28 600 руб. |

| Проект двухэтажного дома «Альфа» | 28 500 руб. |

| Проект двухэтажного дома «Анастасий» | 22 900 руб. |

| Проект двухэтажного дома «Антонович 2» | 28 600 руб. |

| Проект двухэтажного дома «Антонович» | 28 500 руб. |

| Проект двухэтажного дома «Барбарис» | 22 900 руб. |

| Проект двухэтажного дома «Бета» | 31 400 руб. |

| 28 500 руб. |

Мы ценим этот материал за следующие достоинства

- Небольшую массу. Можно сэкономить на фундаменте.

- Высокую прочность. Со временем этот показатель только увеличивается.

- Низкую теплопроводность. Часто блоки из этого материала используются в качестве теплоизоляционного слоя.

- Экологическую безопасность. В состав строительных блоков из этого материала входит пищевой полистирол.

Мы работаем на строительном рынке Ленинградской области более 10 лет. За это время реализовали сотни объектов. Нашими преимуществами являются:

- Работа только через официальный договор.

- Наличие собственного архитектурно-дизайнерского отдела.

- Большой штат высококвалифицированных специалистов.

- Доступные цены и гибкие системы скидок.

Рассчитать стоимость строительства

Категории типовых проектов домов |

|||

Все проекты домов |

Дома из бревна |

Дома из газобетона |

Дома из бруса |

Дома из кирпича |

Дома из пеноблоков |

Каркасные дома |

Дома из СИП-панелей |

Категории типовых проектов бань |

|||

Все проекты бань |

Бани из бруса |

Бани из бревна |

|

Пять часто задаваемых вопросов о домах из полистиролбетона

Проекты домов из полистиролбетона

Стоимость указана в базовой комплекции(фундамент, стены, перекрытия, крыша)

Любой проект можно бесплатно изменить под ваши

предпочтения.

Общая площадь

от

м²

—

до

м²

Стоимость

от

р.

—

до

р.

Этаж

1-этажные 2-этажные масандровые с подвалом с цоколем

Гараж

без гаража на 1 машину на 2 машины навес дома с гаражом

Крыша

2-скатная 4-скатная сложная плоская

Архитектурные элементы

второй свет навес остекление эркер балкон терасса на 1-ом этаже терасса на 2-ом этаже камин дома с верандой зимний сад

Количество спален

2345

Назначение

Для узких участков Для широких участков Для 1 семьи Для 2 семей Бани

Материал

Сип панель Каркас Брус Бревно Кирпич Стекло Газоблок

Стиль

Классический Модерн Минимализм Конструктивизм Итальянский Польский Современный Хай-тек Кубизм Прованс Европейский Фах-верк Скандинавский Лофт Шале

Выберите назначение

Для узких участков Для широких участков Для 1 семьи Для 2 семей Бани

Выберите материал

Сип панель Каркас Брус Бревно Кирпич Стекло Газоблок

Выберите стиль

Классический Модерн Минимализм Конструктивизм Итальянский Польский Современный Хай-тек Кубизм Прованс Европейский Фах-верк Скандинавский Лофт Шале

Отфильтровать

-

Домик

Камень

Подробнее

-

Семьянин

Камень

Подробнее

-

Осень

Камень+Дерево

Подробнее

-

Серебро

Камень

Подробнее

-

Матовый

Камень

Подробнее

-

Ёлочка

Камень

Подробнее

-

Климпт

Камень

Подробнее

-

Дали

Газоблок

Подробнее

-

Беллини

Газоблок

Подробнее

-

Санти

Газоблок

Подробнее

-

Модильяни

Газоблок

Подробнее

-

Кандинский

Газоблок

Подробнее

-

Вазари

Газобетон

Подробнее

-

Бенуа

Газоблок

Подробнее

-

Сарьян

Газоблок

Подробнее

-

Дюрер

Газоблок

Подробнее

-

Тернов

Газоблок

Подробнее

-

Андреа

Комбинированный

Подробнее

-

Делакруа

Газоблок

Подробнее

-

Рубенс

Газоблок

Подробнее

-

Караччи

Газоблок

Подробнее

-

Курбе

Газоблок

Подробнее

-

Дега

Газоблок

Подробнее

-

Одилон

Газоблок

Подробнее

-

Тулуз

Газоблок

Подробнее

-

Сальвадор

Газоблок

Подробнее

-

Наоми

Газоблок

Подробнее

-

Сислей

Газоблок

Подробнее

-

Тюдор

Газоблок

Подробнее

-

Виктор

Газоблок

Подробнее

-

Грей

Газоблок

Подробнее

-

Бласс

Газоблок

Подробнее

-

Алвар

Газоблок

Подробнее

-

Моррис

Газоблок

Подробнее

-

Вульф

Газоблок

Подробнее

-

Бартли

Газоблок

Подробнее

-

Старк

Газоблок

Подробнее

-

Маноло

Газоблок

Подробнее

-

Бальман

Газоблок

Подробнее

-

Янсен

Газоблок

Подробнее

-

Адлер

Газоблок

Подробнее

-

Диксон

Газоблок

Подробнее

-

Райт

Газоблок

Подробнее

-

Гермес

Газоблок

Подробнее

-

Вонг

Газоблок

Подробнее

-

Кубачи

Газоблок

Подробнее

-

Ахсау

Газоблок

Подробнее

-

Рихард

Газоблок

Подробнее

-

Шарун

Газоблок

Подробнее

-

Нерви

Газоблок

Подробнее

-

Мендельсон

Газоблок

Подробнее

-

Беренс

Газоблок

Подробнее

-

Клейн

Газоблок

Подробнее

-

Гауди

Газоблок

Подробнее

-

Вагнер

Газоблок

Подробнее

-

Эйфель

Газоблок

Подробнее

-

Пэкстон

Газоблок

Подробнее

-

Лабруст

Газоблок

Подробнее

-

Богард

Газоблок

Подробнее

-

Бэрри

Газоблок

Подробнее

-

Монферран

Газоблок

Подробнее

-

Жилярди

Газоблок

Подробнее

-

Бове

Газоблок

Подробнее

-

Шинкель

Газоблок

Подробнее

-

Росси

Газоблок

Подробнее

-

Стасов

Газоблок

Подробнее

-

Камерон

Газоблок

Подробнее

-

Леду

Газоблок

Подробнее

-

Фельтен

Газоблок

Подробнее

-

Адам

Газоблок

Подробнее

-

Чеймберс

Газоблок

Подробнее

-

Габриэль

Газобетон

Подробнее

-

Растрелли

Газобетон

Подробнее

-

Ринальди

Газобетон

Подробнее

-

Земцов

Газобетон

Подробнее

-

Кент

Газоблок

Подробнее

-

Ванбру

Газоблок

Подробнее

-

Эрлах

Газоблок

Подробнее

-

Рен

Газоблок

Подробнее

-

Гварини

Газоблок

Подробнее

-

Лево

Газоблок

Подробнее

-

Мансар

Газоблок

Подробнее

-

Джонс

Газоблок

Подробнее

-

Эррера

Газоблок

Подробнее

-

Палладио

Газоблок

Подробнее

-

Сансовино

Газоблок

Подробнее

-

Рафаэль

Газоблок

Подробнее

-

Браманте

Газоблок

Подробнее

-

Альберти

Газоблок

Подробнее

-

Брунеллески

Газоблок

Подробнее

-

Романо

Газоблок

Подробнее

-

Аллегро

Газоблок

Подробнее

-

Барбаросса

Газоблок

Подробнее

-

Бруно

Газоблок

Подробнее

-

Бьянки

Газоблок

Подробнее

-

Грассо

Газоблок

Подробнее

-

Севилья

Газоблок

Подробнее

-

Карбоне

Газоблок

Подробнее

-

Коломбо

Газоблок

Подробнее

-

Марино

Комбинированный

Все проекты

Что такое полистиролбетон

Для начала необходимо разобраться с самим полистиролом – что же это такое? Полистирол – это белый пористый заполнитель для бетонной смеси. Представляет из себя гранулы полистирола (ПВГ).

Пропорции же полистиролбетона, если его готовить в домашних условиях, будут следующими:

- 1 часть цемента;

- 3 части просеянного песка (можно взять обычный речной песок и просеять);

- 8 частей полистирола в гранулах.

В производстве же, конечно, добавляют различные наполнители для прочности и других свойств материала.

Основа полистиролбетона — пенополистирол. За этим умным названием скрывается общеизвестный пенопласт

Как изготовить такой материал самостоятельно

В промышленных условиях при изготовлении используется разнообразные компоненты для того, чтобы получить прочный и легкий материал с различными необходимыми свойствами.

Изготовление полистиролбетона в домашних условиях – процесс более простой, но добиться качества промышленных изделий весьма затруднительно. Кроме того, такая работа займет много времени. Но если у вас недостаточно финансовых средств, зато нет проблем с оптимизмом, то стоит попробовать.

Для этого потребуются следующие пропорции составляющих:

- Цемент – одна часть. Обычно берется цемент марки D400 или больше.

- Просеянный песок – три части. Можно использовать обычный речной песок, который тщательно просеивают перед применением.

- Гранулы полистирола – шесть частей.

- Вода – ее необходимо ровно столько, чтобы смесь не растекалась.

- Пластификаторы – в их качестве можно применять любые моющие средства.

Гранулы полистирола

Гранулы полистирола

Производство полистиролбетона в домашних условиях состоит из следующих этапов:

- Изготовление форм под будущие блоки.

- Подбор всех составляющих в соответствующих пропорциях.

- Смешивание компонентов производится своими руками или при помощи бетономешалки. Второй вариант намного ускорит сроки изготовления большой партии изделий.

- После получения однородной смеси ее можно заливать в формы.

Форма для изготовления блоков

Совет: от количества полистирола в изделии во многом зависят его свойства. Учитывайте этот факт при соотношении компонентов. Больше гранул – материал теплее, но при этом обладает меньшей прочностью. Меньше полистирола – дом прочнее, но его надо утеплять дополнительно.

Больше информации на данную тему можно узнать из видео в этой статье: «Как изготовить полистиролбетон в домашних условиях».

Подводя итог вышесказанному, можно сделать вывод, что полистиролбетон — весьма интересный строительный материал. Его достоинства могут стать определяющим моментом при выборе для возведения частного дома из пенополистиролбетона. Ну а недостатки всегда можно устранить, либо они для вас не будут такими уж значительными. Ну что, строим дом своими руками из полистиролбетона?

Фундамент

Если вы решили построить дом из полистиролбетона, то из-за небольшого общего веса строения вы сможете сэкономить на обустройстве облегчённого основания

Если вы решили построить дом из полистиролбетона, то из-за небольшого общего веса строения вы сможете сэкономить на обустройстве облегчённого основания

Если вы решили построить дом из полистиролбетона, то из-за небольшого общего веса строения вы сможете сэкономить на обустройстве облегчённого основания. Для такого строения можно выбрать один из следующих типов фундаментов:

- столбчатые конструкции;

- свайные винтовые основания;

- ленточный мелкозаглублённый фундамент.

Поскольку свайно-винтовые основания можно использовать практически на любом типе грунта, мы подробно рассмотрим процесс изготовления такого основания. Составляющие для этого фундамента можно приобрести готовыми или сделать самостоятельно. Обычно применяется труба диаметром в пределах 80-130 мм. Длина трубы рассчитывается с учётом, что она должна заглубляться на 0,5 м ниже отметки промерзания породы. Сверху труба должна возвышаться над поверхностью земли на 300 мм.

Фундамент делаем, придерживаясь такой последовательности действий:

- Сначала подготавливается участок, делается разметка будущего сооружения. Для этого наносятся угловые точки здания. Далее с шагом 1 м делают отметки по периметру дома и под его несущими стенами.

- В эти точки вкручивают винтовые сваи, строго контролируя вертикальность положения опор.

- Далее все вкрученные опоры выравниваются в один уровень. При необходимости элементы можно подрезать.

- На поры привариваются площадки размером 250х250 мм. На них мы будет крепить ростверк.

- Чтобы под домом не росли сорняки, пространство между опорами под домом застилается рубероидом, засыпается песком и трамбуется.

- Ростверк делаем из швеллера, который привариваем к площадкам на опорах.

Стены

Для монтажа стен из полистиролбетона можно использовать несколько способов:

- кладка из блоков;

- монолитный дом из полистиролбетона можно делать в съёмной и несъёмной опалубке.

Кладка из блоков

Кладку начинают вести от самого высокого угла основания

Кладку начинают вести от самого высокого угла основания

Обычно для возведения дома используют готовые или самостоятельно отлитые полистиролбетонные блоки. В этом случае монтаж стен дома выполняется в таком порядке:

- Кладку начинают вести от самого высокого угла основания. Но прежде нужно выполнить горизонтальную гидроизоляцию фундамента. Бетонную поверхность основания нужно изолировать двумя слоями рубероида на битумной мастике.

- Первый ряд укладывается на слой раствора высотой не более 3 см. Первый блок выставляется по уровню.

- Далее укладывается угловой элемент на соседнем углу, к которому будет вестись кладка от первого блока.

- Затем в углах выводится кладка на несколько рядов вверх. При этом оставляются выпуски блоков для перевязки кладки.

- Между возведёнными углами натягивается леска. При укладке каждого последующего ряда леска поднимается на уровень выше. Вертикальность стен постоянно контролируется уровнем или отвесом.

Внимание: если будет вестись укладка блоков со сквозными пустотами, то обязательно должно выполняться вертикальное армирование стены. Если вы будете использовать заводские блоки, то в пазы нужно вставлять уплотняющий шнур, а через каждые несколько рядов делать горизонтальное армирование стен (см

фото).

- Также стоит помнить, что толщина шва не должна превышать 8 мм, чтобы не возникали мостики холода, которые будут ухудшать теплоизоляционные качества строения. Вместо раствора лучше использовать специальный клей. Он даёт лучшее сцепление элементов друг с другом, чем обычная цементно-песчаная смесь.

Съёмная опалубка

Если вы будете строить дом монолитным способом, то вам нужно подыскать подходящую опалубку

Если вы будете строить дом монолитным способом, то вам нужно подыскать подходящую опалубку

Если вы будете строить дом монолитным способом, то вам нужно подыскать подходящую опалубку. Для этих целей подойдёт фанера толщиной 1,5 см. Для защиты от влаги фанеру можно обернуть полиэтиленовой плёнкой. Также вам понадобится струбцина на ширину стены с опалубкой. Для облегчения работы нужно изготовить гребёнку – это отрезок профильной трубы длиной больше толщины стены на 50 мм с приваренными к ней прутками арматуры длиной по 10 см. Дальше работу ведут так:

- Сначала монтируется стартовый профиль на одни из углов дома. Он выбирается, исходя из толщины фанеры. Этот профиль крепится при помощи саморезов и дюбелей к бетонному основанию.

- Затем в профиль вставляются два листа фанеры так, чтобы образовался прямой угол. Фанера соединяется металлическими уголками.

- После завершения монтажа наружных углов аналогично выполняются внутренние углы из фанеры. В этом случае вам поможет облегчить работу изготовленная заранее гребёнка. Это приспособление вставляется зубцами между фанерой и удерживает один лист, пока крепится другой. Внутренние углы также фиксируются стальными уголками.

- Торцы закрываем профильными планками. В планке должен быть выступ наподобие шипа, который после застывания раствора даст выемку, необходимую для плотного прилегания следующего слоя без мостиков холода.

- Для плотного прижимания торцевой планки используем струбцину.

- Готовим смесь в такой же пропорции, как для заливки полистиролбетонных блоков.

- После заливки раствора в опалубку он тщательно уплотняется.

- Далее монтируется опалубка для следующего слоя. Причём его можно заливать, не дожидаясь полного застывания предыдущего слоя. При заливке следующего слоя щиты с предыдущего не снимаются.

- Опалубку можно снимать через 5-7 дней.

Несъёмная опалубка

Монтаж с несъёмной опалубкой позволяет сразу выполнить отделку стен дома

Монтаж с несъёмной опалубкой позволяет сразу выполнить отделку стен дома

Монтаж с несъёмной опалубкой позволяет сразу выполнить отделку стен дома. Суть метода состоит в том, что полистиролбетонным раствором заполняется пространство между двумя кирпичными стенами. Работу ведём так:

- Монтаж стен начинаем вести от самого высокого угла основания.

- Сначала выполняем кирпичную кладку наружной и внутренней поверхности стен. В процессе монтажа делаем перевязку. При этом через ряд тычковый кирпич разворачиваем внутрь, чтобы он выполнял функции армирования стен.

- Заливка выполняется одновременно с процессом возведения кладки.

Важно: до начала монтажа стен стоит отметить места расположения дверных и оконных проёмов. Для этого можно заготовить упрощённые рамы из досок, точно соблюдая размеры будущих блоков

Монтаж окон и дверей можно выполнять сразу после монтажа крыши дома. Всё дело в том, что конструкция совершенно не подвержена усадке, поэтому не нужно выжидать несколько месяцев перед началом отделочных работ.

Кровля

Кровля может быть любой

Кровля может быть любой

Дом из полистиролбетона не ограничивает заказчика в том, какая крыша будет смонтирована. В качестве стропильной системы можно выбрать, одно- двухскатную или многоскатную. Чердачное пространство может быть оставлено под мансарду. При расчете крыши необходимо учесть погодные условия и максимальные порывы ветра, которые могут быть в конкретной местности. Это даст возможность выбрать оптимальный угол наклона. Скат крыши должен выступать на такое расстояние, чтобы стекающая дождевая вода не подмывала фундамент. Для этого также предусматривают . Каркас может быть собран как из древесины, так и из облегченного металлического профиля. Если грамотно утеплить потолок и настил, тогда в случае использования второго варианта воздух не будет промерзать настолько, что будет приводить к большим теплопотерям. Кстати, с чердачной части потолка, можно также сделать стяжку при помощи полистиролбетона. Он имеет небольшой вес, поэтому не будет нести большой нагрузки.

Пол из полистиролбетона

Под черновой пол необходимо сделать песчаную подсыпку на высоту цоколя. Она хорошо трамбуется. Для этого лучше применять специальные вибрационные машины. Следующим шагом будет выставление маяков. В их роли могут выступать самые обычные деревянные колышки. Они должны находиться на одном уровне. Чтобы достичь этого, прекрасным помощником будет лазерный нивелир. На высоту планируемого чернового пола (обычно 20 см) проецируется линия. Деревянные составляющие утапливаются до тех пор, пока метка не будет находиться на крайней точке верхней кромки. Раствор готовится такой же, как и при заливке стен. Он высыпается на поверхность, разравнивается и стягивается при помощи правила. При этом нужно опираться на маяки. Такой пол не требует дополнительной тепло-, паро- и гидроизоляции. Уже на следующий день по нему можно ходить, продолжая строительство. Финишная чистовая стяжка делается при внутренних отделочных работах.

До заливки необходимо проложить все канализационные и водопроводные трубы. В противном случае придется разрушать готовую плоскость.

Стоимость строительства

Мы понимаем, что самый бюджетный вариант строительства дома из ПСБ-блоков должен предполагать и внутреннюю отделку, и внешнюю, и устройство кровли, пола, монтажа коммуникаций и окон. Поэтому конечная цена постройки зависит не только от стоимости блока:

- выполнение проекта, его сложность;

- тип фундамента;

- толщина несущих стен;

- тип перекрытий (деревянные, железобетонные)

- этажность;

- тип крыши (плоская односкатная, простая двускатная, мансардная);

- материал кровли (металлочерепица, мягкая битумная кровля, ондулин);

- уровень сложности отделки (сайдинг, окна, входная группа, внутренняя отделка, коммуникации).

Практика показала, что полистролбетон конкурентоспособный материал, который по многим параметрам превосходит другие сорта ячеистых бетонов, а тем более классический керамический кирпич. Мы уверены, что наши дома будут радовать клиентов не одно поколение и это одно из самых выгодных предложений рынка на сегодня.

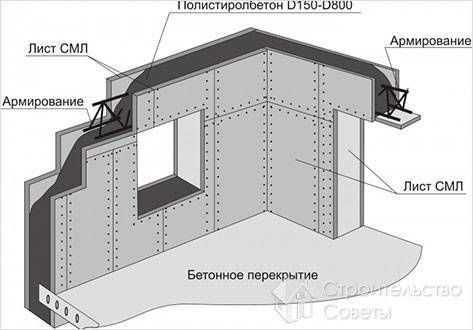

Стены наружные

1.1 Наружные несущие стены по технологии ТЕПЛОБЕТОН

3-х слойная панель общей толщиной 350 мм:

- Наружный слой высокопрочного теплобетона плотностью Д-600. Толщина — 50 мм

- Теплоэффективный слой теплобетона плотностью Д-200. Толщина — 100 мм

- Внутренний несущий слой высокопрочного теплобетона плотностью Д-600. Толщина — 200 мм.

- Наружный высокопрочный фиброцементный слой. Толщина — 5 мм

- Объемный арматурный каркас треугольного сечения (Тригон) Сечение и высота согласно рассчету нагрузок.

- Сварное соединение панелей с последующим заполнением монтажных карманов теплобетоном

Стены не требуют дополнительного утепления

1.2 Внутренние несущие стены по технологии ТЕПЛОБЕТОН

Однослойная панель общей толщиной 300 мм:

- Высокопрочный теплобетон плотностью Д-600. Толщина — 300 мм

- Высокопрочный фиброцементный слой. Толщина — 5 мм

- Объемный арматурный каркас треугольного сечения (Тригон) Сечение и высота согласно рассчету нагрузок.

- Сварное соединение панелей с последующим заполнением монтажных карманов теплобетоном

Варианты строительства

Строительство домов из полистиролбетона может производиться тремя основными способами:

- Из блоков – это может быть полнотелый элемент или вариант с пустотами. Есть изделия, не требующие дальнейшей внешней отделки. Укладываются отдельные элементы на специальный клей или монтажную пену.

- Из панелей – крупный размер изделий позволяет уменьшить количество стыков, следовательно, теплопотери снижаются весьма ощутимо. Но если возводить дом из полистиролбетонных панелей, то нужна будет спецтехника.

- Монолитный – здания получаются прочнее, чем из сборных изделий. Но чаще всего это невыгодно при индивидуальном строительстве. Требуется специальная техника, а это ведет к удорожанию сооружения. Зато таким образом можно получать конструкции любой формы.

Можно также приобрести готовые комплекты домов из полистиролбетона.