Изделия из древесины

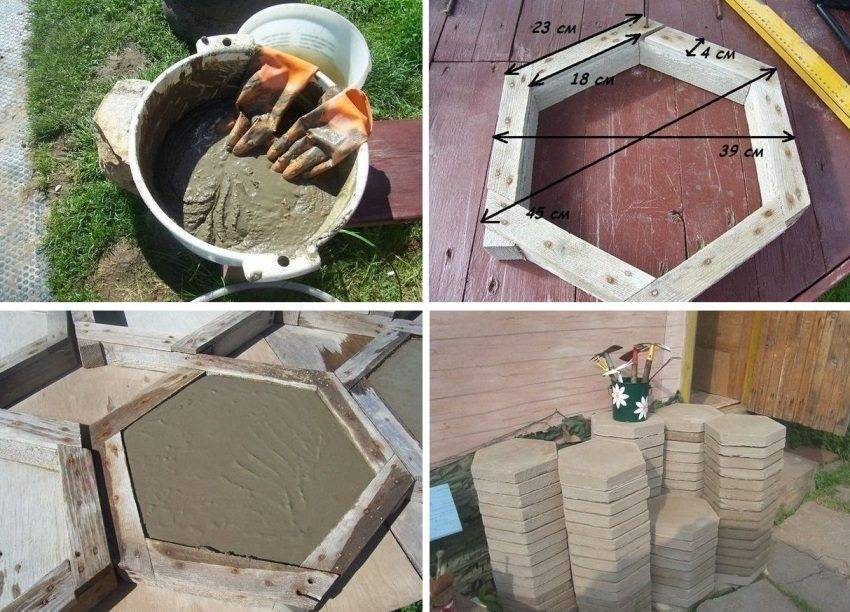

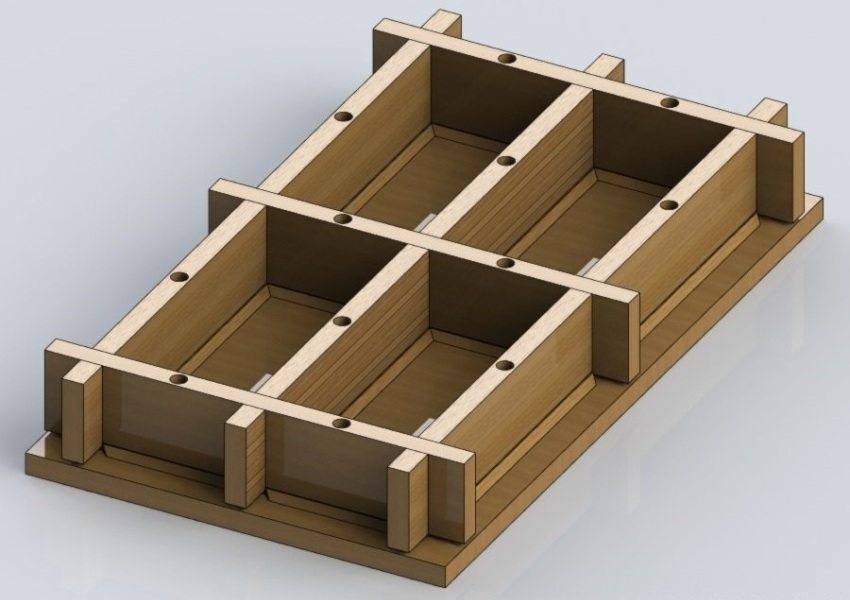

Формы из дерева используют при создании самых простых конфигураций. Это может быть прямоугольник, квадрат, треугольник, трапеция, многоугольник и им подобные. По своей сути, она представляет собой небольшую разборную опалубку с плоским дном, которая может быть сделана для каждой плитки по отдельности или сразу для нескольких изделий.

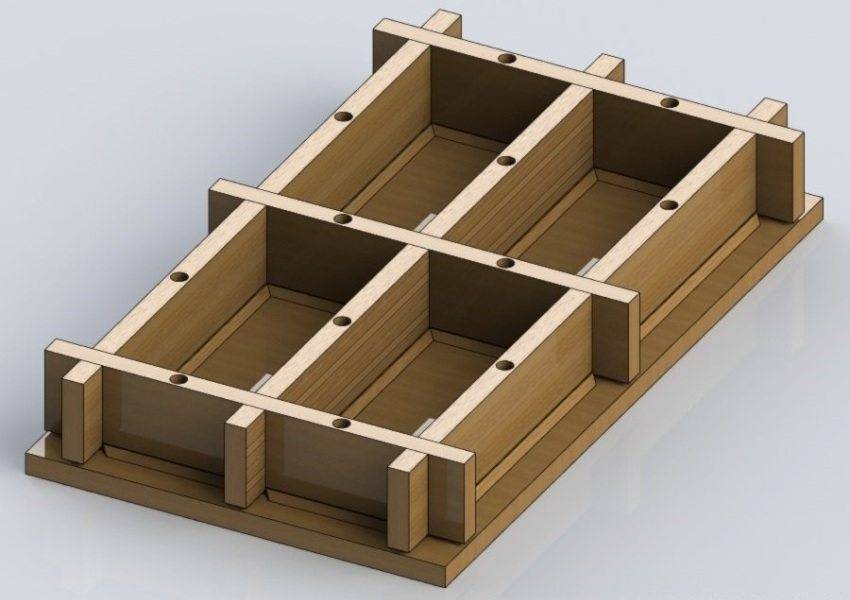

Для работы вам потребуются ровные оструганные рейки шириной не менее 40 мм, фанера и крепеж для соединения отдельных частей. Любой применяемый крепеж должен быть таким, чтобы была возможность разобрать конструкцию при необходимости. Днище можно сделать не только из фанеры, но и из ДСП, ДВП, пластика и других плоских и не сильно сгибаемых материалов.

Древесина легко обрабатывается и самостоятельно сделать из нее шаблон получится очень быстро и при небольших материальных затратах. Однако такие изделия имеют существенный недостаток. Они недолговечны, поскольку дерево плохо переносит воздействие воды и легко теряет свою форму. Для того, чтобы избежать этого, все детали можно обработать любым гидрофобным составом — краской, лаком или специальной жидкостью, но это сразу увеличит стоимость.

1 из 6

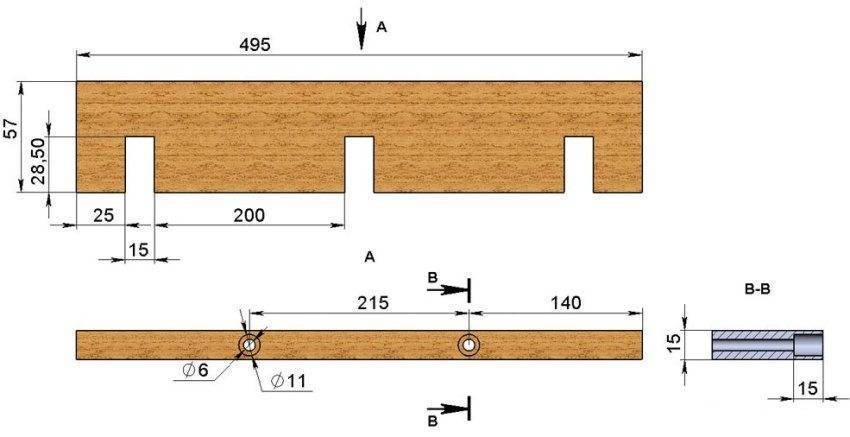

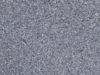

1 — основа, 2 — вставка, 3 — продольная стенка, 4 — поперечная стенка, 5 — шуруп, 6 — винт, 7 — гайка.

Говоря о том, как сделать форму для тротуарной плитки из древесины, можно выделить два способа. Первый подойдет для одиночных изделий:

- из листового водостойкого материала вырезают днище нужных размеров и конфигурации с учетом толщины ограждающих планок;

- нарезают необходимое количество брусков длиной несколько больше, чем сторона днища;

- около каждого края брусков вырезают пазы до середины высоты для возможности соединения их без дополнительного крепежа;

- на соединенную в пазах конструкцию накладывается днище и в нескольких местах фиксируется крепежем.

Наличие днища необходимо для создания возможности переноса заполненного шаблона на стеллаж (чтобы, например, подождать твердения бетонной смеси). Соединение брусков можно выполнить без устройства пазов, с использованием крепежа, но тогда разборка конструкции в случае необходимости будет затруднена.

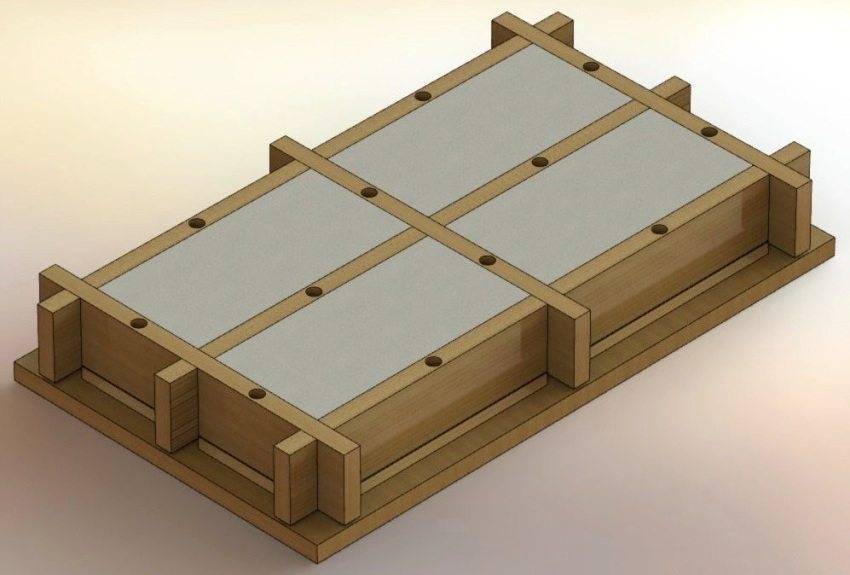

Другой способ заключается в подготовке конструкции сразу для нескольких изделий. В этом случае она делается большего размера, а внутри нее устанавливаются перегородки из планок. Причем, если располагать их не перпендикулярно стенкам, то можно получить плитки более оригинального вида. Этот способ ускоряет производство, но днище должно быть более прочным или усилено снизу накладными перемычками.

Формы для плитки. Инструкция по самостоятельному производству

(метод вибролитья для двухслойной брусчатки)

- Готовый бетонный раствор (напр. по рецепту, указанному ниже) заливается в мартицу и устанавливается на вибростол. При этом требуется контролировать процесс вибрации, во избежание «кипения» и отбивки раствора от стенок формы. Иным словами, бетон должен уплотняться под тяжестью своего веса, а интенсивность вибрации равномерно распределяться по поверхности путём жесткого оребрения.

- Спустя 5-10 секунд бетонная смесь утрамбовывается и осуществляется заливка основным слоем. Для достижения большей прочности изделия, в него можно заложить проволоку, металлическую сетку или другой армирующий материал.

- После окончательного наполнения, необходимо срезать излишки бетона по верхнему уровню края. Чтобы не допустить малейшего расхождения с нормой, что может создать в массу эксплуатационных проблем, нужен точный контроль наполнения матриц.

- По завершению вибрационной обработки, формы отправляются на уплотнение в теплое место примерно до двух суток.

- Далее следует завершающий этап – извлечение изделий или распалубка. Для этого матрицы в течение двух минут нагревается до 60-70 °C в водяной ванне (это увеличит срок их службы на 30 % и поможет избежать брака.). Процесс распалубки проводится с помощью распалубочного вибростола.

- В течение двух дней готовые изделия поддаются естественной просушке. Их укладывают на поддоны и запаковывают с помощью полиэтиленовой термоусадочной пленки. Это способствует дальнейшему затвердению бетона и обеспечивает товарный вид продукции.

Полиуретановые и силиконовые модули

Это одна из лучших альтернатив изделиям из резины.

Выбор материала зависит от объема производства:

- Силикон позволяет копировать изделия с большой точностью. Поэтому его используют для сложных форм, выпускаемых небольшим тиражом – когда важна не столько низкая стоимость формы, сколько красота будущего изделия, полученного с ее помощью.

- Полиуретан используют для массового изготовления форм. Он немного хуже силикона держит форму, поэтому текстура и рисунок изделий могут получиться несколько смазанными. Но зато стойкость полиуретана выше, поэтому формы из него подходят для массового тиражирования.

Общими достоинствами изделий из обоих материалов являются:

- Простота использования, обусловленная эластичностью корпуса формы. Это облегчает извлечение готовой плитки без потери ее качества. Несмотря на это, формы, обладая достаточной стабильностью, практически не деформируются в процессе полимеризации бетона.

- Неплохой ресурс использования. У силикона он составляет до 20 отливок, у полиуретана – до 50 и даже до 100.

- Высокая точность получаемых отливок. Оба материала обеспечивают качественную гладкую поверхность плитки и тонкий рельеф.

- Такие формы можно изготовить самостоятельно, используя понравившийся образец.

Недостатком является высокая стоимость сырья, используемого для изготовления форм.

Поэтому такие изделия редко используют для массового производства.

Преимущества форм Стандартпарк

- Дополнительные ребра жесткости — обеспечивают соблюдение геометрии;

- Увеличенная толщина стенок — увеличивает срок службы;

- Округления в углах — упрочнение самого уязвимого места;

- Возможность штабелировки — удобно хранить и транспортировать;

- Этикетка на каждой упаковке — удобно идентифицировать изделия;

- Современный дизайн — гарантия востребованности Вашей продукции!

В 2008 году разработана новая форма – Средневековая, которая имитирует натуральный булыжник. Эксклюзивные матрицы серии Средневековая позволяют получить прочную и красивую имитацию натурального камня:

- натуральный рисунок, характерный для каменной мостовой;

- увеличение вариантов укладки;

- крупный размер: при равной площади укладки – меньшие затраты на производство и укладку.

Полистирол

Его используют для создания форм для фигурных бордюров, штучных деталей, узорной и декоративной плитки. Полистирол используют только для литья высокого качества, поскольку он весьма дорог. Поэтому для домашнего использования его применяют редко.

Его используют для создания форм для фигурных бордюров, штучных деталей, узорной и декоративной плитки. Полистирол используют только для литья высокого качества, поскольку он весьма дорог. Поэтому для домашнего использования его применяют редко.

Материал отличается весомыми достоинствами:

- Высокая точность литья позволяет использовать его для создания форм с мельчайшими рельефами. При этом материал практически не подвержен деформациям.

- Поверхность форм совершенно гладкая и позволяет получать изделия с глянцевой текстурой («под мрамор», «под гранит»). Готовые плитки не нуждаются в дополнительной обработке.

- Извлечение (распалубка) готовых изделий из подобных форм не представляет трудности благодаря высокой гладкости поверхности полистирола.

Как уже говорилось, материал является довольно дорогим и при этом имеет небольшой срок службы. Вследствие постоянного контакта с бетоном гладкость поверхности постепенно теряется, что сказывается на качестве изделий.

Критерии выбора

Отправляясь приобретать отливочные формы для плитки, начать нужно с того, что они (как и любые другие изделия) могут иметь разное качество

В данном случае это важно, так как изделия служат для изготовления большого количества тротуарных элементов, качество которых обусловлено характеристиками самой конкретной формы.

Поэтому при выборе изделий стоит ориентироваться на следующие критерии:

- соблюдена ли правильная геометрия модуля (особенно это касается изделий прямоугольной или квадратной формы);

- снабжена ли форма дополнительными ребрами жесткости;

- толщина стенок и перегородок формы;

- наличие скругленных углов, позволяющих облегчить процесс снятия формы с готового изделия и продлевающих срок ее службы;

- наличие у изделия сертификата и этикетки;

- рисунок формы и ее индивидуальный дизайн.

Если говорить о дизайне получаемых с помощью формы изделий, то устойчивым спросом у потребителей пользуются несколько вариантов.

Спросом пользуется:

- каменная мостовая старого города;

- брусчатка (имитация натурального булыжника);

- волна;

- шестигранник;

- модуль и решетка;

- соты;

- дикий камень;

- испанский сланец.

Важными техническими параметрами форм являются:

- геометрические размеры – одинаковые размеры форм, правильность их углов;

- водопоглощение – не более 2%;

- прочность на сжатие – не менее 700 кг/кв. см;

- растяжение при изгибе – не менее 70 кг/кв. см;

- истираемость – не менее 0,3 г/кв. см;

- морозостойкость – не менее 250 циклов заморозки – разморозки при температурах от -30 до +50 градусов.

На стоимость и качество формы также оказывает большое влияние место ее производства.

По этому признаку формы делятся на:

- отечественные изделия промышленного производства;

- отечественные формы ручного изготовления;

- импортные формы промышленного производства;

- импортные изделия кустарного (ручного) производства.

Далее рассмотрим особенности изделий из различных материалов.

Правила эксплуатации форм

Независимо от того, купили вы формы или изготовили сами, их использование требует соблюдения определенных правил.

Советы следующие:

- Не занимайтесь изготовлением плитки при минусовой температуре – под действием холодного воздуха и холодной бетонной смеси в них могут возникать трещины. Это особенно критично для форм из силикона и пластика.

- Если формы хранились не в доме, то перед использованием их нужно занести в помещение с температурой не менее 15 градусов на срок не менее 12 часов. Желательно организовать постоянное хранение форм именно в таких условиях.

- Борта форм имеют не слишком большую толщину. Поэтому при их эксплуатации следует беречь их от падений и ударных воздействий.

- Не обрабатывайте формы паром или водой с температурой более +50 градусов, не используйте для ухода за ними агрессивные моющие средства.

- При извлечении плитки нельзя стучать по верхней стороне – следует слегка постучать по бортам, которые при этом без проблем будут отделяться от бетонного изделия.

При правильном хранении и использовании форм они могут служить в течение сотен производственных циклов.

Если Вас терзают сомнения и неуверенность по поводу выбора формы для тротуарной плитки, приобретите несколько разных изделий по одному экземпляру и попробуйте их использовать. Выбирайте наиболее удобный в работе и привлекательный по стоимости вид изделия.

Какие инструменты могут потребоваться

Применение инструментов во многом зависит от выбора материала. Однозначно пригодится стандартный набор – ножовка, шурупы и отвертка (шуруповерт, дрель), молоток. Для работы с металлом может пригодиться сварочный аппарат, сверла по металлу, заклепочный материал. Практика показывает, что во время подобных работ лишних инструментов не бывает, могут быть приняты нестандартные решения, для которых понадобятся самые различные приспособления.

Некоторые формы для заливки тротуарной плитки надо защитить от влаги с помощью олифы, краски или лака. Для этого потребуется кисть, ЛКМ с растворителем. Выбор защитного покрытия не столь принципиален, главное – обеспечить отсечку от воды.

Для шлифовки готовых изделий потребуется наждачная бумага, шлифмашинка или дрель с насадкой для шлифования.

Этот момент важен, так как поверхность плитки должна быть гладкой. Кроме того,вынимать готовую плитку из шершавой опалубки сложно, можно ее сломать.

3 Готовим пластиковые и полиуретановые формы

Пластиковую форму тоже можно изготовить своими руками. Вся процедура изготовления опалубки отличается простотой, но нужно помнить, что при работе с раскаленной массой пластика обязательно следует соблюдать меры безопасности – использовать очки и защитные перчатки, а также плотную одежду. Для работы вам понадобятся:

- гвозди и шурупы;

- шуруповерт;

- молоток;

- рулетка;

- уровень;

- пила;

- наждачная бумага;

- плиточная модель, очертания которой будут отпечатываться на лицевой стороне готовых изделий;

- доски, длина которых должна соответствовать габаритам брусчатки;

- пластик.

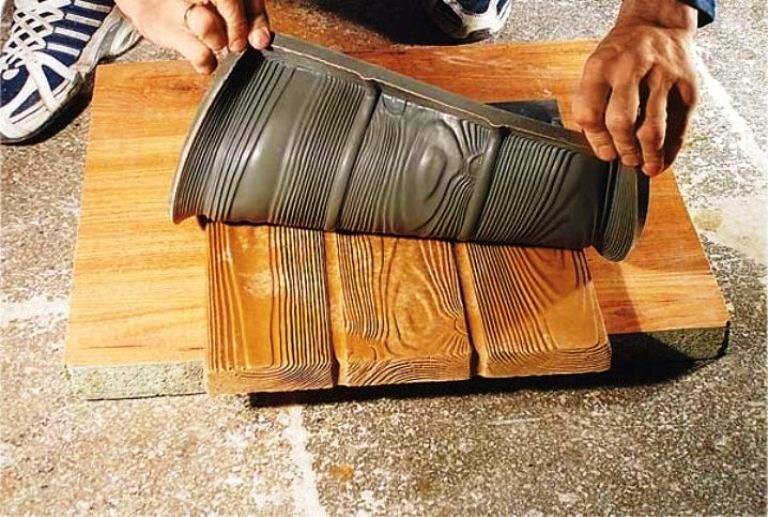

Для начала нужно изготовить деревянный каркас, форма и размер которого должны соответствовать желаемым габаритам будущих бетонных изделий. При создании опалубки обязательно следует использовать уровень, чтобы проверять ровность углов. Пластик в точности повторит очертания деревянного каркаса, в том числе и любые дефекты, которые будут оставлены вами без внимания. Чтобы итоговая форма была гладкой, внутренние поверхности деревянных досок необходимо предварительно зашлифовать наждаком. На дно готового короба укладывается модель с декоративной облицовкой. Она должна располагаться на расстоянии в 20 мм от всех стенок деревянного каркаса.

Теперь нужно расплавить пластик в любой удобной таре и залить его в форму. В течение 60-70 минут пластик должен полностью остыть, после чего его можно извлечь из каркаса. На этом изготовление пластиковой формы завершено, можно приступать к заливке тротуарной плитки.

Процедура изготовления полиуретановой формы во многом схожа с процессом создания пластикового изделия. Помимо самого полиуретана, вам также потребуются:

- кисть;

- фанера;

- шпатель;

- восковый раствор или средство для мытья посуды;

- саморезы;

- шуруповерт.

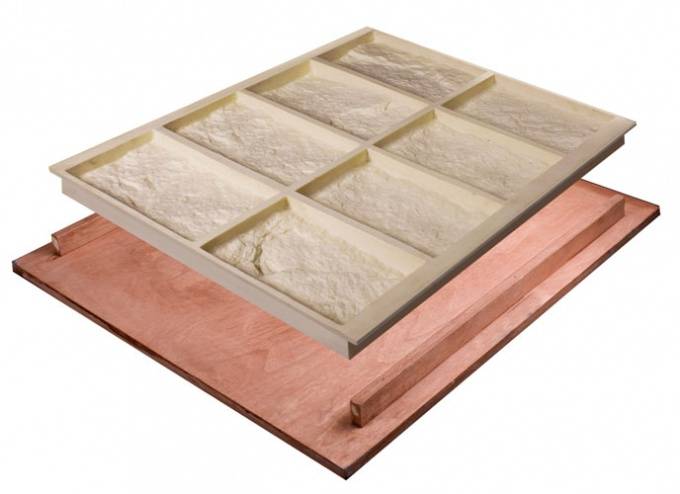

Вам понадобится также любой шаблон – образец для создания декоративного слоя. В качестве такого образца может выступать уже готовая бетонная плитка, либо любое другое изделие с узором. Модель, по которой будет отливаться форма, необходимо уложить на ровную поверхность и собрать вокруг нее каркас из фанеры таким образом, чтобы получилась рамка высотой от 25 мм, отходящая от шаблонной модели по всем сторонам на 20 мм.

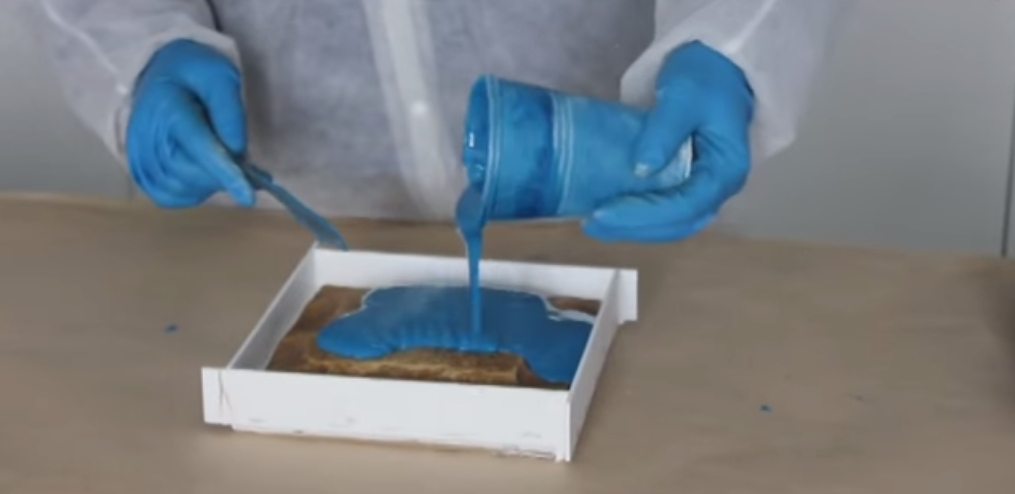

Каркас и модель необходимо тщательно обработать моющим средством или восковой смазкой. Это позволит без проблем отделить полимерную опалубку от каркаса после застывания. Полиуретан необходимо готовить к заливке в соответствии с инструкцией на упаковке и требованиями безопасности. Работы выполняются либо на улице, либо в хорошо проветриваемом помещении.

Получившейся смесью необходимо залить подготовленный образец. Емкость с полиуретаном необходимо держать выше опалубки на 2–3 см, благодаря этому вы сможете выпустить из вещества лишние воздушные пузырьки. Полное застывание полимера происходит спустя 1,5 часа после заливки. По истечению этого времени можно вынимать готовое изделие из каркаса.

1 Из каких материалов можно сделать формы для плитки

Формы для тротуарной плитки могут быть изготовлены из разных материалов. Подручными средствами вряд ли удастся сделать пресс-формы, однако в создании опалубки для заливки бетона не должно возникнуть проблем даже у малоопытных собственников. Чаще всего для изготовления опалубки используют древесину. С деревом очень легко и приятно работать, однако этот материал имеет целый ряд недостатков:

- 1. Позволяет создавать только опалубку простых геометрических форм (квадрат, ромб, шестигранник и т. д.). Для создания декоративной лицевой поверхности приходится использовать макеты изображений, купленные в магазине.

- 2. С помощью одной деревянной опалубки можно сделать не более 20 плиток.

- 3. Сборными формами пользоваться не всегда удобно.

К положительным качествам деревянной опалубки можно отнести простоту создания формы, а также возможность армирования плитки для увеличения сроков эксплуатации изделий.

Гораздо более долговечны самодельные формы из металла. Сваренная из металлических элементов опалубка отличается высокой герметичностью и ее можно использовать для отливки бетонных изделий непосредственно на месте последующей укладки плитки. Из металлической формы плитку легко извлекать, а также очищать металлические элементы от остатков раствора.

Популярным материалом для изготовления плитки является и гипс. Гипсовые формы на протяжении долгого времени были наиболее востребованы у владельцев земельных участков, благодаря низкой стоимости, простоте изготовления, а также возможности создания опалубки самых необычных и сложных форм. Однако гипс очень хрупок и одной опалубки хватит для изготовления очень небольшого количества плитки.

Для создания плитки со сложным рисунком в последнее время все чаще используют пластиковую опалубку. Она отличается прочностью, точной геометрией и простотой в использовании. С ее помощью можно выливать плитку даже из жестких бетонных смесей, которые уплотняются на вибростоле.

На рынке встречаются формы для плитки из резины, однако в домашних условиях сделать их практически невозможно. Для этого требуется специальное оборудование, работающее под высоким давлением. Кроме того, резиновые формы можно использовать только с последующим уплотнением изделий на вибростоле.

Самыми популярными формами в настоящее время являются изделия из полиуретана и силикона. Полимеры позволяют создавать плитку самых разных геометрических форм, и они просто незаменимы при необходимости сделать большое количество плитки. К недостаткам силиконовых форм следует отнести их малый срок службы, потому специалисты рекомендуют использовать именно полиуретановую опалубку, способную прослужить вам очень долго.

Если вам нужно сделать небольшое количество плитки, то для этого можно использовать практически любые формы, которые вы найдете у себя в гараже или на кухне. Многие собственники используют для изготовления бетонных изделий стеклянные емкости, пластиковую тару, пластиковые бутылки, упаковки из-под тортов, контейнеры для обедов и т. д.

Проще всего разрезать трубу нужного диаметра, пластиковую бутылку или бочку на кольца, которые после этого останется только заполнить раствором.

Как выбрать практичную форму для отлива тротуарной плитки

Качество изделий такого рода прямо пропорционально качеству израсходованного на их производство материала, а также статусности производителя. В приоритете должны быть изделия крупных, с хорошей репутацией предприятий, не первый день представляющих свою продукцию на рынке.

Что касается материалов, то стоит присмотреться к формам из первичного полиэтилена. Их выделяет правильность контура, хорошая жесткость, отсутствие деформаций и трещин. По заключению экспертов, подобные формы для производства тротуарной плитки готовы выдержать около тысячи заливок бетона.

Качественные формы выдержат около тысячи заливок бетона

Не менее хороши в эксплуатации производные вторичных полимеров. Отлитая с помощью таких форм плитка получит идеальные геометрические пропорции и порадует четкостью рисунка. Прочностной запас форм рассчитан на 500 заливок. Однако надо быть бдительным, приобретая сополимерные «болванки». Недобросовестные изготовители под их видом могут выставлять изделия из более дешевого вторичного сырья. Естественно, характеристики у них будут далеки от описанных. Избежать ошибки поможет знание следующих факторов. Хорошие формы из вторичных полимеров не трещат, если их сжать, а их поверхность всегда блестящая.

Формы из вторичных полимеров рассчитаны на 500 заливок

Что еще достойно внимания, так это болванки из гранулированного полистирола. Формы замечательно зарекомендовали себя в домашнем производстве. Каждая из них способна выдать до 100 тротуарных плиток, при этом они получат идеальную геометрию и глянец на поверхность. Правда выдержать бетон в формах для этого нужно будет около 2-х суток, но ведь никто никуда не торопится, не так ли?

И последняя рекомендация. Прежде чем покупать форму, обязательно изучите сертификат качества на нее. В нем вы найдете точную информацию о сырье, пошедшем на ее производство и прочие важные характеристики.

Виды форм для тротуарной плитки

Форма для плитки предназначена для последующей заливки полости смесью из гипса, песка и цемента с добавлением колера или без него. Именно в таких емкостях застывают рабочие материалы и образуют плитки нужного вида, а также размера. Подразделяются формы в зависимости от степени использования литейного изделия. На сегодняшний день имеются следующие:

- Постоянные. Используются для отлива фоновой плитки в большом количестве. Изготавливаются из стеклопластика или полистирола, который отличается износостойкостью и прочностью. Такой вариант можно использовать много раз подряд, при этом форма не потеряет своих свойств.

- Полупостоянные. Производятся из термически стойкого полиуретана, который хорошо показывает нужный оттиск и отличается практичностью. Обладают небольшим весом.

- Разовые формочки делаются из обычного силикона, он применяется в бытовых целях. Иногда в производстве используется пластик. Все эти материалы хрупкие, поэтому отрабатывают лишь один раз. После этого они деформируются и требуют замены.

Отдельно стоит обратить внимание на специальные модели для садовых дорожек. Они не имеют швов, а готовая смесь заливается непосредственно на землю

Визуально она делит все полотно на конкретные элементы.

Из чего еще делают формы

Материала, чтобы сделать формы для изготовления тротуарной плитки, полон двор: использованные пластиковые бутылки и контейнеры, пришедшие в негодность силиконовые формы, деревянные бруски, фанера.

Для изготовления формы из древесины необходимо ровные бруски скрепить металлическими уголками (создать рамку), а к рамке аккуратно прибить фанерное или деревянное дно. Следите, чтобы дно не прогибалось, изготавливайте шаблоны в форме различных геометрических фигур: от квадрата до ромба и обустраивайте свой участок дешево и эффектно.

Чтобы самостоятельно трансформировать ненужную пластиковую бутылку в необходимую форму для плитки, придется немного попотеть и «поалхимичить». Цементный раствор просто в надрезанную емкость не положишь – что это за плитка получится? Сначала нужно расплавить пластик и еще горячим ровно вылить в подготовленную деревянную или гипсовую рамку. Часок подождать, пока застынет, обработать неровные края наждачной бумагой – и пользоваться хоть сейчас. Гибкая пластиковая форма (и силиконовая) может выдержать до тысячи отливок.

Но если вы решили не утруждать себя, а просто купить готовые формы, это тоже вариант и тоже бюджетный. Цены на шаблоны для изготовления плитки колеблются от 30 до 300 рублей за штуку – это на простые «кирпичики», «ромбы» и т.д. А если вы замахнетесь на нечто необыкновенное и экстраординарное, то и цена такой формы будет соответствующей – в пределах 1600 рублей.

Что вы думаете по этому поводу?

, нам важно Ваше мнение

Какие бывают формы

- готовые. В магазинах представлены разнообразные варианты (классические, соты, с рисунками, под камень и другие). Приобрести готовые модели и при этом сэкономить, не получится. Зато тратить время на производство шаблона и плитки не придется;

- деревянные. Доступный, дешевый вариант. Можно самому изготовить разборные формочки, что облегчит извлечение готовой плитки из нее. Разнообразие этих моделей ограничено вариациями многоугольников;

- железные. Придумать можно любой формы, но требуют умений в работе со сварочным аппаратом;

- гипсовые. Хрупкие, но имеют оригинальный орнамент;

- силиконовые. Используют для изготовления не стандартных вариантов брусчатки своими руками. Более затратные, по сравнению с деревянными;

- пластиковые. Прочные, используют до 1000 раз, но нельзя запланировать рисунок;

- из готовых пластиковых контейнеров.

Металлические формы

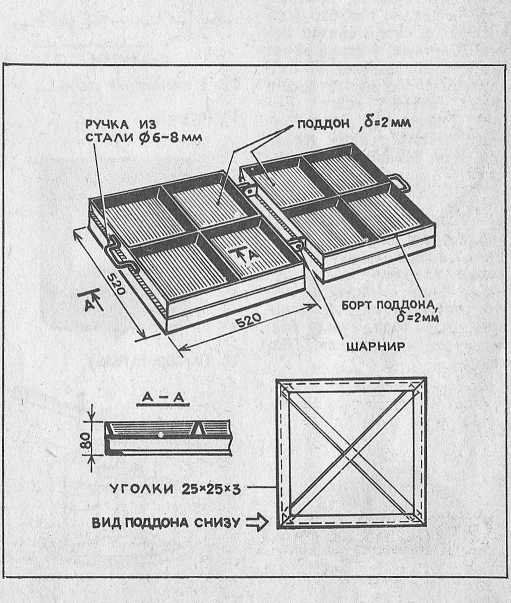

Чертеж металлической формы.

Чертеж металлической формы.

Плиточные трафареты из металла являются самыми долговечными. При надлежащем уходе за ними вы сможете делать тротуарную плитку не только для себя, но и на продажу. Однако изготовить такие изделия непросто. Здесь потребуются хорошие слесарные навыки и умение пользоваться электросваркой.

Для изготовления формы можно использовать металлический лист и стальную полосу шириной не менее 40 мм. Изгибая полосы можно получать самые различные конфигурации шаблонов, после чего приварить их к листу. При этом проварка не обязательно должна быть абсолютно герметичной. Самое главное, чтобы она не развалилась во время эксплуатации.

Простого и эффективного результата можно достичь, если использовать отрезки прямоугольных профильных труб, разрезанные по двум сторонам вдоль. В этом случае достаточно приварить торцевые заглушки и форма для производства прямоугольных плиток готова. Подобное решение можно получить, если использовать гнутый швеллер.

Варианты использования металлической формочки для плиточных изделий.

Варианты использования металлической формочки для плиточных изделий.

К металлическим формам относят и обрезки нижней части небольших емкостей. Например, жестяных банок из-под машинного масла. Или коробки из листа толщиной 0,3-0,5 мм, сделанные на листогибочном станке. В любом случае затраченное время с лихвой окупиться длительным сроком эксплуатации.

1 из 6

Правила изготовления формы для плитки

При изготовлении матрицы для плитки, существуют общие правила:

- При желании отлить изделие, выкладываемое мозаикой или в виде необычного узора, нужно заготовить несколько форм, дополняющих одна другую, соблюдая основное правило – придерживаться размера и параметра.

- Приготовить угловые шаблоны, что поможет в дальнейшем не обрезать застывшую плитку.

- Замешивать раствор, особенно большого объема, используя строительный миксер.

Преимуществом самостоятельного изготовления формы является то, что ее можно отлить любой конфигурации, по собственному желанию. При этом не требуется конкретных знаний и навыков. Главное, пошагово следовать инструкции по изготовлению. Отливая плитку самостоятельно, следует учитывать свойства, необходимые для нее:

- прочность и влагоустойчивость;

- не подверженность температурным изменениям и механическому повреждению;

- непористую структуру изделия.

Подобными качествами обладает бетонная смесь, которую приобретают либо готовую, либо замешивают собственноручно. Самостоятельное изготовление смеси потребует меньше расходов. К тому же, можно сделать какую угодно консистенцию и добавить понравившийся краситель. Для приготовления бетона, нужно взять мелкую фракцию, песок, цемент, воду, любые модифицирующие добавки и краситель, при желании отлить цветное изделие.

Так как цемент является основным компонентом, от его качественного состава будут зависеть эксплуатационные способности плитки. Обеспечить прочность и устойчивость к неблагоприятным погодным условиям, готовому изделию, может цемент марки М500, содержащий трехкальциевый алюминат не более 8%. Немаловажный компонент смеси – песок, который содержится в ней в большем количестве, чем цемент. Идеальным выбором считается речной песок, предварительно просеянный. Для связки рассыпчатого вещества применяют пластификатор, который еще дополнительно является заполнителем.

Прочность и морозоустойчивость готовой плитки, зависят от качества фракции или щебня. Диаметр самой крупной фракции не должен превышать 10 мм. Пластификатор — необходимый компонент, придающий смеси эластичность и влагоустойчивость. Он минимизирует риск растрескивания плитки и расслаивание раствора. Его приобретают либо в готовом виде, либо делают самостоятельно, используя куриный белок, гашеную известь, поливинилацетатный клей, моющие средства или стиральный порошок. Его приготовление собственноручно потребует меньше финансовых затрат.

Для придания надежности бетонному раствору, в него при замесе, рекомендуется добавить полиамидные или стеклянные волокна, помогающие увеличить прочность. Их количественное значение не должно быть более одного килограмма на один кубический метр. В качестве окрашивающего пигмента, применяют неорганические оксиды, которые сначала растворяют в воде, а затем добавляют в раствор. Пропорции красителя, подбираются из того, кокой насыщенности необходим цвет. При желании и соблюдении инструкции по сооружению форм для тротуарной плитки и самого готового изделия, можно украсить дачную территорию по своему усмотрению, и это будет только в единственном экземпляре.

Меры безопасности при работе

- Все операции с химически активными элементами должны производиться в хорошо проветриваемом помещении или на открытом воздухе. Органы дыхания, глаза следует защищать респиратором и защитными очками. Особенно это актуально при работе с полиуретаном.

- Сварочные работы надо производить согласно правилам, в безопасном помещении с наличием средств пожаротушения, а также с соблюдением правил электробезопасности.

- В любом случае перед началом работ надо ознакомиться с правилами безопасности для данного направления и обеспечить их выполнение.

Создание матриц для тротуарной плитки своими руками – широкое поле деятельности для творческих людей, дающее возможность проявить свою фантазию,оригинальность мышления и мастерство. При этом, качество изготовления может быть ничуть не хуже заводских образцов. Кроме того, экономия денег и времени на поиски нужной плитки зачастую имеет решающее значение.

Виды тротуарной плитки

Плиточная кладка сегодня на пике популярности, поэтому не удивительно, что материал представлен в широком ассортиментном разнообразии. В основном она различается дизайном и способом производства. Чаще всего ей придают форму:

- прямоугольника;

- ромба;

- квадрата.

Формы для квадратной тротуарной плитки

Большим спросом пользуется универсальная брусчатка и модульная плитка.

Что касается технологии производства, то плитку могут:

- Отливать.

- Прессовать.

Последняя производится исключительно в заводских условиях, а вот первую, не составит труда изготовить и дома. Все, что потребуется в работе – это специальная форма и бетонный раствор.

Самостоятельно сделать плитку при помощи формы не составит труда

Требования, предъявляемые к матрицам

Каждый материал для изготовления форм имеет свои преимущества и недостатки, но все они в значительной степени улучшили производственный процесс литья неметаллических смесей.

Качественные современные матрицы для массового производства плитки:

- максимально сохраняют геометрию выпускаемой продукции;

- дают четкий отпечаток рисунка и максимально передают рельеф камня;

- позволяют изготавливать разнообразную плитку по любой технологии;

- не залипают;

- не дают усадку формуемого материала;

- не требуют смазки, мытья, пропарки, обработки кислотами;

- исключают необходимость вибровыбивки изделий при распалубке;

- имеют длительный срок службы (до 1000 циклов и выше);

- позволяют свести к минимуму количество бракованных изделий при производстве;

- при возможности складывания друг на друга в залитом виде — экономят место в цеху;

- повышают производительность предприятия;

- имеют доступную стоимость.

При выборе матриц следует опираться на эксплуатационные характеристики матриц, вид формуемой смеси, технологию производства, форму и фактуру желаемых изделий, объем необходимого количества плитки и предполагаемую мощность предприятия для ее изготовления.

Процесс изготовления форм из полиуретана в домашних условиях

Существует 2 этапа процесса изготовления форм своими руками — это изготовление и заливка матрицы.

Изготовление матрицы

Матрица дает возможность производить саму отливку полиуретановых форм. Для ее изготовления делают мастер-модель. Модель может быть выполнена из гипса, пластмассы, бетона, глины, пластилина. Она должна быть такой же, как и необходимая вам тротуарная плитка.

Если форма имеет большие размеры, то между слоями раствора следует положить несколько прутиков арматуры.

Основные требования к мастер-модели перед началом заливки — это чистота и сухость. Камень-образец необходимо герметизировать по периметру, затем и его, и опалубку следует обработать адгезивом. Лучше всего использовать аэрозольный адгезив с восковой основой. Его следует равномерно нанести на все поверхности, которые будут принимать участие в заливке. Адгезив должен хорошо просохнуть. Для этого стоит оставить камень на 10-15 минут.

Опалубка для образца должна иметь вид подставки из ДСП с бортиками, которые могут быть выполнены из пластиковых, дюралевых или металлических уголков, соединенных между собой шурупами. Главное, чтобы бортики были выше камня-образца на 2-3 см. Опалубка также делается своими руками по всему периметру модели.

Заливку матрицы следует проводить точно по инструкции, так как от ее качества напрямую зависит качество форм. Преполимер и отвердитель, которые используются для изготовления матрицы, должны иметь комнатную температуру. Их необходимо смешать в пропорции 1:1 и добиться однородности смеси. Если в смеси имеются пузырьки воздуха, то ее необходимо дегазировать.

Для изготовления матрицы необходимо тщательно промазать кисточкой камень-образец очень тонким слоем, а затем полностью залить полученной смесью преполимера и отвердителя. Следует оставить изделие на 24 часа для его полного высыхания.

Процесс заливки

Через 24 часа после заливки можно приступать к изготовлению самой формы. Для этого матрицу заливаем двухкомпонентным полиуретаном. Матрицу необходимо поставить на ровную поверхность, а при самой заливке ее необходимо приподнять с одного края на 1-2 см, таким образом смесь сама будет выдавливать из себя воздух и равномерно покроет стенки. Если необходимо разделить матрицу, то сделать это можно при помощи разделительной системы. Необходимо выдержать примерно час времени после установки разделительной системы, перед тем как заливать массу в матрицу. Сохнуть масса должна в течении 24 часов. По истечении этого времени можно доставать формы из матрицы. После того как форма изготовлена, до ее применения по назначению должно пройти еще 48 часов. Выдерживать ее необходимо при температуре 25 градусов. Это объясняется тем, что полиуретан имеет память в течении 2 суток, следовательно, если не выдержать это время, изделие может замяться, и его уже будет нельзя использовать для заливки плитки.

Полиуретановые формы идеально подходят для изготовления брусчатки, так как они отвечают всем основным требованиям, которые предъявляются к подобным изделиям.

Следует соблюдать необходимые меры безопасности при работе с полиуретаном.

- все работы необходимо проводить в хорошо проветриваемых помещениях, лучше всего — на свежем воздухе;

- при заливке полиуретана необходимо надевать прорезиненный передник и защитные перчатки;

- следует избегать попадания полиуретановой смеси на кожу и слизистые оболочки. При попадании смеси кожу необходимо промыть чистой водой с мылом и обратиться к врачу;

- хранить полиуретан необходимо в закрытой таре. Необходимо полностью исключить контакт полиуретана с влагой.

также следует проводить на открытом воздухе. После применения полиуретановой формы ее необходимо тщательно очистить, а хранить лучше всего при температуре 20-25 градусов.

При изготовлении форм используются и другие материалы, например, дерево, для этого следует использовать обтесанные бруски. При применении дерева формы будут иметь вид деревянных рамок, а оптимальная геометрия готового изделия — это прямоугольник или квадрат. Деревянные рамки необходимо сделать разборными. Это условие легко выполняется, если для их соединения использовать шурупы, которые после высыхания легко выкручиваются.

Часто для создания рисунка на плитке используют специальные трафареты, которые продаются в строительных магазинах. Трафареты накладывают на бетон сразу же после заливки и снимают по истечении 5-7 минут. Таким образом требуемый рисунок отпечатывается на изделии.

При изготовлении брусчатки для увеличения ее срока службы используют арматурную сетку.

- Главная

- Тротуарная плитка

Как можно сделать формы для плитки

Простейший способ — подобрать контейнеры или подложки из прочного пластика. В магазинах посуды можно найти дешевые емкости для продуктов из ПВХ, которые вполне могут послужить для строительства дорожек. Дно их имеет простой рисунок, так что плитка даже получится фигурной.

Полиуретановые подложки для фасовки продуктов тоже вполне пригодны для отливки в них элементов брусчатки. Некоторые из них имеют достаточно толстые стенки, чтобы выдержать не один производственный цикл. Часто у таких подложек по периметру дна имеется узор, который может послужить декоративным бордюром для плитки.

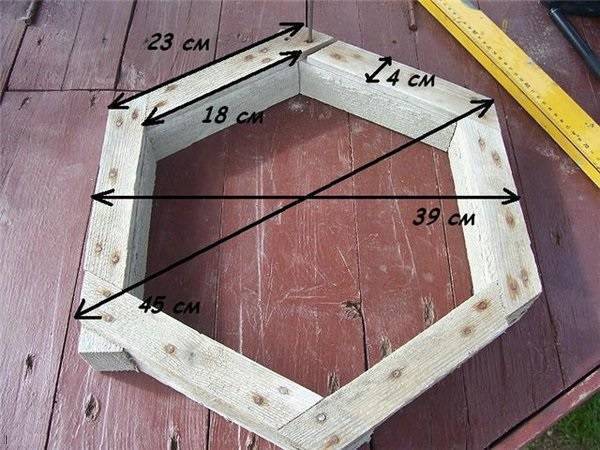

Пример изготовления форм из дерева для шестигранной тротуарной плитки.

Более сложными формами, изготовленными своими руками из жести, пользовались народные умельцы еще в начале прошлого века, когда готовую брусчатку производили в очень малых объемах. Для их изготовления нужны листы тонкого металла и бруски для опалубки. Жесть нарезать на части нужных размеров плитки с небольшим припуском. При помощи молотка придать листу форму смятой бумаги (с неравномерными складками и выпуклостями).

Сбить раму из брусков, внутренний периметр которой соответствует размерам плитки. Смятый лист жести прибить гвоздями на раму так, чтобы получить емкость с неровным дном. Отлитые в таких шаблонах бетонные плитки похожи на натуральный рваный камень.Формы будут иметь разный рисунок вмятин и складок, что даст возможность отливать разные «камни» для мощения дорожек. При желании из бруска можно сбить не только прямоугольные рамы, но и имеющие более сложные очертания.

Еще один вариант простой в изготовлении формы для тротуарной плитки своими руками можно сделать из бруска, тонких досок или фанеры. Скрепляя деревянные части гвоздями или саморезами на уголки из металла, можно создать различные формы опалубки в виде многоугольников любой сложности. Вариант такого шаблона — прямоугольная опалубка с закрепленными внутри перегородками, которые делят внутреннее пространство на неправильные многоугольники или меньшие прямоугольники. Если приложить фантазию при создании такой формы, то можно сделать внутренние перегородки в виде мозаики из геометрических фигур.

Более сложные конструкции форм из металла

Те домашние мастера, которые владеют навыками электросварки металла, могут очень просто сделать формы как на чертеже (рис.1). Внизу изображен элемент конструкции. Размеры его могут быть изменены в ту или другую сторону

Важно лишь то, что верхняя сторона его должна быть на 1-2 см меньше нижней. Это дает возможность легко снять шаблон с залитого и немного окрепшего бетона

Рисунок 1. Чертеж металлической формы для тротуарной плитки.

Металлические пластины сварить друг с другом по внешней стороне стыка. На противоположных сторонах многоугольников приварить рукояти для того, чтобы форму было удобно поднимать при удалении ее с залитой плитки. На чертеже приведены 2 типа форм, но при применении пластин разной длины можно получить и многоугольники неправильной формы.

Вариант шаблона из прямоугольных металлических пластин показан на фото (рис. 2). Для изготовления такой конструкции нужно изогнуть пластины по цилиндрическому шаблону, чтобы радиус дуги всех элементов был одинаковым. Это важно, потому что шаблон составлен из одинаковых элементов и даже небольшое несоответствие одного из них может нарушить правильность композиции. Это приведет к перекосам в конструкции, и готовая плитка будет выглядеть неряшливо и неаккуратно.

Дугообразные элементы уложить так, как показано на фото, и сварить в местах соединения. Для удобства работы с таким шаблоном к нему надо приварить рукояти, как в предыдущем случае. Заливку можно осуществлять прямо на месте, формируя дорожку сразу. Но при желании плитку можно отлить отдельными элементами для того, чтобы мостить тротуар, укладывая уже полностью окрепшие бетонные блоки.

Самостоятельное изготовление

Когда требуется изготовить фантазийные камушки для садовой дорожки или положить эксклюзивную тротуарную брусчатку в собственном дворе, можно приобрести простые пластиковые, силиконовые формы для плитки, либо сэкономить и изготовить их самостоятельно из других доступных материалов.

Быстрее и проще всего приспособить под матрицу то, что всегда есть в арсенале любой хозяйки — разнообразные пластиковые контейнеры, металлические емкости. Более сложных конфигураций плитки можно добиться, если сделать форму с нуля.

Для этих целей используют:

- гипс;

- дерево;

- двухкомпонентный литьевой полиуретан.

Деревянные заготовки позволят получить плитку незамысловатых форм, гипсовые формочки хрупки и легко повреждаются при производстве тяжелых изделий, а вот полиуретановая смесь дает широкий спектр возможностей, ограниченных только фантазией мастера.

Технология изготовления полиуретановой формы для плитки своими руками:

- приобрести двухкомпонентную полиуретановую смесь холодного типа;

- подготовить образец (покупную плитку, деревянный брусок, декорированный дополнительными элементами кирпич) и установить в деревянную опалубку;

- в полиуретановую смесь перед заливкой добавить отвердитель;

- вылить полиуретан на уложенный образец слоем в 1см;

- после отвердения срезать излишки материала и вынуть форму.

Теперь можно делать плитку оригинального дизайна в необходимом количестве и приступать к укладке дорожки или отделке стен.

Использование современных разнообразных форм для облицовочной плитки позволяет расширить ассортимент промышленного производства. А заказав матрицу по оригинальным эскизам, можно создать эксклюзивный дизайн дома, сада собственными руками.

Пластиковые и силиконовые варианты

Большой популярностью пользуются формы для тротуарной плитки из пластика. Благодаря гибкости извлекать готовую плитку из них гораздо проще, они являются весьма долговечными.

Как свидетельствуют отзывы специалистов, пластиковые формы для тротуарной плитки обеспечивают до тысячи циклов производства.

Готовые матрицы из пластика можно купить в магазине, однако их стоимость довольно высока. Поэтому многие предпочитают сделать их своими руками.

Для этого понадобятся деревянный каркас, в котором не должно быть никаких зазоров, и одна плитка для образца. В основном формы для тротуарной плитки из пластика делаются так же, как и гипсовые.

В полученный каркас наливают пластик в жидкой форме, через три-четыре часа после заливки его можно извлекать в уже твердом состоянии.

При наличии шероховатостей в форме их рекомендуют обработать наждачной шкуркой. Через два-три дня пластик окончательно затвердеет, а формой можно будет пользоваться для производства тротуарной плитки.

Если владелец частного дома или дачного участка хочет изготовить тротуарную плитку круглой формы, то можно изготовить форму под нее из остатков труб ПВХ (поливинилхлорида или, в народе, просто пластиковых).

Для этого нужно обрезать трубу на нужную длину, соответствующую высоте плитки или немного большую, и залить цементным раствором на ровной поверхности, предварительно подложив под форму полиэтилен.

Для изготовления тротуарной плитки можно использовать любые готовые пластиковые формы.

Единственным условием является крепость стенок емкости, поэтому предварительно ее нужно проверить – если при сжатии она трещит или ломается, то использовать ее нельзя.

Такие самодельные формы для тротуарной плитки дадут на выходе не очень изящную продукцию, однако и затраты на их изготовление минимальны.

Еще одним популярным материалом для изготовления форм является силикон. С помощью этого материала можно создавать своими руками гораздо более сложные формы, а еще добавлять к ним орнамент. Однако нужно помнить, что силикон является довольно мягким материалом.

Видео:

С одной стороны, это плюс – готовая плитка из формы вынимается достаточно легко.

Недостатком же является постепенная деформация формы со временем под воздействием раствора, поэтому силиконовый вариант рекомендуют изготавливать, когда нет необходимости в четких и ровных линиях (например, если в щели между плитками планируется засеивать мох или траву).

Силикон состоит из следующих компонентов: основы, катализатора и отвердителя. Смешивать эти составляющие нужно в строго определенной пропорции, указанной производителем.

Предварительно можно изготовить на дне каркаса орнамент из скульптурного пластилина.

Поверхность нужно тщательно очистить от грязи и обезжирить, после чего нанести тонкий слой растительного масла. Смешав компоненты, нужно залить силикон в готовую деревянную опалубку.

Деревянные, металлические и гипсовые формы

Содержание:

- Деревянные, металлические и гипсовые формы

- Пластиковые и силиконовые варианты

Тротуарная плитка является замечательным декоративным украшением любого частного дома или дачного участка, однако ее высокая стоимость отпугивает многих владельцев.

Можно изготовить плитку своими руками, но для этого нужны специальные матрицы для заливки в них цементного раствора.

Готовые формы можно приобрести в магазине, но стоят они тоже недешево. Если в наличии есть все необходимые инструменты, то такие формы для тротуарной плитки можно сделать своими руками.

Их изготовление не требует каких-то специальных навыков и по силам практически каждому.

Видео:

Стоит учитывать, что получившаяся тротуарная плитка должна хорошо состыковываться друг с другом, образуя цельную дорожку.

Самыми простыми и дешевыми формами считаются деревянные. Для их изготовления понадобятся несколько деревянных брусков, ножовка, угольник, саморезы по дереву и шуруповерт.

Нужно отметить, что из дерева получится сделать только геометрические формы: прямоугольные, ромбовидные или многоугольные. Такие фигуры прекрасно стыкуются друг с другом.

Высота брусков должна быть на два сантиметра выше, чем планируемая высота плитки. Для ровности углов рекомендуется пользоваться угольником.

Необходимо плотно соединять деревянные бруски друг с другом, поскольку через щели цементный раствор может вытекать.

После сборки полученный каркас рекомендуется обработать наждачной шкуркой и покрыть лаком. Этого можно не делать, но тогда перед каждой заливкой раствора нужно будет смачивать бруски мыльным раствором.

Все это необходимо, чтобы без проблем вынуть из матрицы получившуюся деталь.

Поскольку деревянные бруски довольно легко достать, рекомендуется сделать своими руками несколько одинаковых матриц – это значительно ускорит процесс производства тротуарной плитки.

Весьма просто сделать своими руками матрицу для тротуарной плитки из металла. Для этого нужны несколько железных реек, которые выставляются при помощи угольника в нужную фигуру и свариваются друг с другом.

Существует вариант, при котором можно приварить к металлической форме ручки и заливать цементный раствор непосредственно на месте установки плитки, а затем после его отвердевания за ручки вынимать форму.

Как свидетельствуют люди, попробовавшие так выкладывать дорожку, работа идет очень быстро. К тому же металлическая форма является довольно прочной и прослужит долгое время.

Видео:

Гипсовая форма тоже считается довольно недорогим вариантом. Для ее изготовления нужен деревянный каркас и одна готовая плитка. Уложив ее внутрь опалубки, нужно залить все это гипсом.

В результате получится слепок, полностью повторяющий уже имеющуюся плитку.

Плюсом гипсовых форм является возможность производства своими руками плиток с любым орнаментом – для этого достаточно иметь один оригинал, а недостатком – их хрупкость.

Однако сделать новую форму несложно, поскольку материал довольно дешев.

Резина, силикон и полиуретан

Из-за своих недостатков гибкие резиновые формы для изготовления плитки в современном производстве используются все реже. Они:

- дороги;

- требуют приобретения дополнительного оборудования (вибростола, стеллажей для сушки, щитов для переноски);

- нуждаются в финишной обработке при помощи соляной кислоты после завершения каждого цикла литья.

Резина не позволяет добиться необходимого глянца, может выделять технический углерод (сажу) в залитый материал, что портит структуру и цвет плитки. Ввиду этих причин большинство предприятий по производству плит заменило резиновые матрицы на более высококачественную продукцию, одной из разновидностей которой являются мягкие силиконовые формы.

Силикон:

- безопасен;

- прост в использовании;

- позволяет точно передавать требуемый узор или фактуру.

Однако силиконовые формы плохо держат геометрию массивных изделий, а низкие прочностные характеристики и необходимость частой замены делают их невыгодными для производства плитки в промышленных объемах. Использование силикона оправдано при создании штучного эксклюзивного декора своими руками.

Гораздо более высокими эксплуатационными качествами обладают формы из полиуретана, сочетающего в себе эластичность с прочностью и износостойкостью.

Полиуретановые формы позволяют:

- работать с массивным бетоном и изящной керамикой;

- создавать множество всевозможных узоров и композиций;

- осуществлять множество циклов заливки (500-2000).

Гибкость полиуретана идеально передает гармоничную шероховатость природного камня, поэтому формы из этого материала широко используются для изготовления садовой плитки, облицовки под гранит, отделки, имитирующей кирпичную кладку.

Недостатком полиуретановых матриц является достаточно высокая цена.

Возможные ошибки, советы

При изготовлении матрицы по возможности следует выдерживать небольшой наклон стенок наружу.

Важно! Наклон стенок внутрь, расклинивающий отливку, недопустим!

Слишком тонкие стенки, особенно при работах с пластиком, приведут к быстрому выходу формы из строя. Толщина должна быть такой, чтобы позволять поднимать и переносить емкость с залитым бетоном без разрушения.

Деревянные и гипсовые следует периодически покрывать ЛКМ, обновляя имеющийся слой. Таким образом поверхность будет защищена от влаги и коробления.

В качестве форм для плитки могут быть использованы готовые пластиковые емкости, обрезки пластмассовых труб или иных профильных деталей.

Изготовление форм для плитки своими руками из полиуретана

Полиуретановые формы идеально подходят для изготовления брусчатки, так как они отвечают всем основным требованиям, которые предъявляются к подобным изделиям. Они обладают высокой прочностью и гибкостью, являются достаточно долговечными и могут выдерживать до 1 тысячи заливок. Их применение дает возможность самостоятельно изготавливать тротуарную плитку из различных материалов, таких как бетон, керамика, гипс. Они имеют высокую точность воспроизведения мелких деталей узора плитки и обладают таким качеством, как стабильность геометрических размеров. Полиуретановые формы устойчивы к высокой температуре.

Как сделать матицу из полимера

Полиуретановая форма для тротуарной плитки является наиболее прочной и долговечной. Ее можно изготовить, используя нужный орнамент. При производстве таких форм для брусчатки, следует учитывать следующее:

- работы проводят на открытом воздухе или в хорошо вентилируемом помещении;

- для защиты кожных покровов, используют резиновые перчатки, фартуки, очки;

- плотно закрывают емкости с составом, не допуская его контакта с влагой.

Для изготовления матрицы берут те составляющие (например, камни, образцы дерева, модели, сделанные из гипса, пластилина), которые станут основой будущей плитки. Эти модели должны быть чистыми и сухими. Их укладывают рисунком вверх в герметично сделанную опалубку на расстоянии в 2 см от бортиков. Верхний край опалубки должен быть на 2-3 см выше будущего образца. Для лучшего отделения полимера, матрица обрабатывается раствором на восковой основе. Через 20 минут на матрицу кисточкой наносится раствор, а после заливается полимерная смесь. Сушат формы при температуре 25 градусов на протяжении 3 дней. Мелкие заусенцы убирают наждачной бумагой.

Для производства тротуарной плитки можно подобрать как покупные, так и самодельные формы. Выбор материалов для изготовления макетов плитки многообразен, ориентиром же послужит форма брусчатки и ее количество, требуемое для укладки дорожки.

Из чего делают формы

В любом строительном магазине можно приобрести формы для заливки тротуарной плитки. Они имеют разное качество, и соответственно разную цену. Классификация форм зависит от материала, из которого она сделана. Рассмотрим основные разновидности этих приспособлений.

Форма для изготовления литой плитки может быть следующая:

- резиновая;

- силиконовая;

- стеклопластиковая;

- пластиковая.

На сегодняшний день формы из резины считаются устаревшей технологией. Они стремительно дорожают из-за постоянного повышения цен на сырье. Также эти приспособления имеют большой вес, требуют параллельного использования дополнительного инвентаря (вибростол, специальный стеллаж и щиты).

В процессе удешевления форм производитель добавляют в резину технический углерод в большом количестве, что негативно сказывается на качестве изделий. Срок службы таких форм составит не больше, чем пару месяцев, также они могут оставить темные пятна на готовой плитке.

Особенной популярностью пользуются формы из силикона. Среди их преимуществ выделяют эластичность, простота использования, возможность декорировать плитку мелкими деталями. Но цена таких форм не самая демократичная.

Силиконовая форма предназначена для домашнего пользования, с производством большого количества плитки она не справиться, ведь она не достаточно прочная.

Стеклопластиковые формы чаще применяются при создании плиток большого размера, декоративных бетонных фигур, или любого другого объемного изделия. Формы из стеклопластика не можно назвать качественными. Часто они являются не ровными геометрически, перед началом эксплуатации форм для плитки требуется смазка.

Из-за смазки на готовом изделии появляются поры и раковины, не создается глянцевая поверхность. Такие плитки часто нуждаются в дополнительной обработке. По этим причинам мастера редко пользуются формами этого материала.

Чаще для самостоятельного производства тротуарной плитки используются пластиковые формы. Благодаря современному материалу такие формы прекрасно подойдут для домашней эксплуатации, а также для изготовления большого количества плитки.

Для производства таких изделий используются разные виды пластика, в зависимости от исходного материала зависят и характеристики форм. Но любые формы из пластика отличаются прочностью, они не подвергаются деформациям и появлению трещин.

Выбирая форму, обязательно просмотрите сертификат на товар, в котором указывается материал и его характеристики. Стоимость пластикового инвентаря составляет от двадцати до шестидесяти рублей.

Какой материал лучше

С точки зрения качества поверхности, гибкости и долговечности лидерами являются полиуретан, силикон, пластик. Они не реагируют на влагу, легко очищаются, переносят большое число циклов работы без особых проблем. При этом они намного сложнее в изготовлении, чем деревянные изделия, менее прочны, чем металлические, и гораздо дороже гипсовых.

Следует учитывать подготовку мастера. Для одного предпочтительнее работа с деревом, для другого – с металлом и т.д. Конечный результат во многом определяется уровнем профессионализма изготовителя.

Чаще всего решающее значение имеет не столько материал, сколько умения и навыки работника.

Любое изделие несет на себе отпечаток личности мастера, поэтому однозначно назвать лучший материал сложно.

Резиновые формы

Резина является материалом, который изначально использовали для изготовления форм. В настоящее время они не пользуются спросом.

Все – из-за существенных недостатков:

- дорогостоящее производство;

- высокая стоимость;

- большой вес;

- необходимость промывки форм соляной кислотой после каждого использования.

Недобросовестные производители для снижения расходов на производство нередко добавляют в сырье сажу, что снижает качество форм и их долговечность. Получаемая с их помощью плитка может быть мутной и покрытой разводами. Промывка модулей соляной кислотой также обходится недешево, а при этом еще и вредна для здоровья.

При всех сложностях производства резиновые формы годятся только для изготовления самой простой плитки, внешний вид которой не имеет большого значения.

Плюсом таких изделий является их долговечность.

Шаблоны из пластмасс

Пластиковые формы для плитки отличаются гибкостью, благодаря чему вынимать из них готовые изделия намного проще. В то же время, пластиковые изделия достаточно прочны и долговечны. Они способны выдерживать 500-1000 циклов заливки бетонного раствора. Такие шаблоны не трескаются и не изменяют конфигурации при их использовании. Кроме того, они способны с высокой точностью передавать необходимую геометрию.

Заливка расплавленной пластмассы.

Заливка расплавленной пластмассы.

Существует два способа изготовления пластиковой формы для заливки тротуарной плитки. Первый предусматривает использование новых пластиковых листов, которые разогреваются и в мягком состоянии накладываются на заготовленную матрицу. Чтобы разогретый пластик точно повторил конфигурацию матрицы, его разогревают, положив на деревянную или металлическую рамку.

Плиточную матрицу устанавливают на ровную горизонтальную поверхность. После размягчения пластикового листа рамку переворачивают, с силой опускают на матрицу и небольшим гладким бруском обжимают стороны. В этом случае получение четких узоров на поверхности затруднительно. Это могут быть только самые простые сочетания.

Второй способ основан на использовании гранулированного или вторичного пластика, который расплавляют до полужидкого состояния и просто обливают им матрицу, помещенную в деревянную опалубку. Внутренний размер опалубки должен быть лишь на 5-6 мм больше размеров плитки. При этом способе изготовления пластиковых форм любой узор получается очень точным. Время полного застывания пластика составляет не менее часа и зависит от его химического состава.

Фото варианта использования пластиковой формочки.

4 Нужно ли смазывать готовые формы перед заливкой

Чтобы сделанная своими руками опалубка прослужила вам максимально долго и позволяла создавать хорошую, привлекательную и долговечную плитку, ее обязательно нужно смазывать. Существует несколько типов смазок, подходящих для выполнения таких работ:

- специализированные смазки;

- растительное масло;

- отработанное масло (нужно использовать с осторожностью, на готовых изделиях могут появиться разводы);

- мыльный раствор;

- жидкость для мытья посуды.

В целом, придерживаясь наших рекомендаций, вы сможете изготовить формы для плитки практически из любых материалов. Выбирать способ создания опалубки необходимо с учетом своих умений в работе с различными материалами. Если вы хотите просто опробовать свои силы в изготовлении форм, то лучше всего начинать с древесины. Дерево дешево стоит и не требует никаких специальных знаний и умений в работе.

Советы по изготовлению и эксплуатации

Если требуется произвести количество плитки, превышающее сотню, то сразу делайте не одну форму, а несколько. Время твердения бетонной смеси до момента выемки плиток из трафарета превышает двое суток. Поэтому, чтобы процесс ускорился, на каждую сотню изделий делайте не менее пяти шаблонов.

Выбор материала для изготовления должен учитывать как количество, так и сложность конфигурации. Самые простые формочки — деревянные, но много изделий вы в них не сделаете. Полиуретановые также просты, но требуют использования дорогого материала. Оптимальным вариантом является применение вторичного пластика.

Выбирая конфигурацию, не стремитесь использовать всем известные шаблоны. Постарайтесь найти собственное оригинальное решение, и тогда ваш двор станет поистине уникальным. Подробнее по теме — на следующем видео:

Виды отливочных форм

В данном материале мы не станем рассматривать сам процесс изготовления плитки. Наша задача – разобраться, какую форму лучше приобрести и почему. Для этого нужно рассмотреть все наиболее часто используемые варианты данных изделий.

Формы для отливки можно разделить на разные виды по разным признакам, но основными являются размер, форма и материал, примененный для изготовления формы.

Размеры и геометрическая конфигурация форм зависят только от фантазии их производителей. И здесь Вы будете руководствоваться только личными предпочтениями. А вот о материалах стоит поговорить более подробно.

Именно материал, из которого сделана форма, напрямую влияет на внешний вид, точность размеров и качество получаемой с ее помощью плитки.

Что касается сырья, используемого для производства отливочных форм, он может быть самым разнообразным, начиная от древесины и гипса и заканчивая металлом.

Но большая часть изделий производится:

- из ПВХ-пластика;

- полипропилена;

- полиуретана;

- полиэтилена;

- сополимерного пластика;

- АБС-пластика;

- высококачественного полимерного пластика;

- резины;

- силикона;

- полистирола;

- стеклопластика.

Используются и другие материалы. В таком разнообразии несведущему человеку очень сложно разобраться

Также материал отливочной формы оказывает значительное влияние на ее стоимость, а это важно – ведь для мало-мальски масштабных работ нужно сделать много плитки, поэтому одной формочкой не обойдешься. А покупка большого количества может обойтись очень дорого, особенно если Вы собираетесь изготовить плитку только для личных целей – одноразово

Поэтому мы рассмотрим достоинства и недостатки форм из различных наиболее популярных материалов, которые постоянно встречаются в торговых точках.

Разнообразие видов

Огромный выбор форм для литья неметаллических материалов может поставить в тупик любого покупателя.

В зависимости от материала, из которого они изготавливаются, формы для гипсовых, бетонных, керамических плит, стеклянной мозаики и брусчатки могут быть:

- жесткие — сохраняют идеальную геометрию детали;

- мягкие (гибкие) — помогают получить более четкий рисунок орнамента;

- полужесткие — сочетают в себе преимущества жестких и мягких форм.

Мягкие матрицы позволяют получить четко прорисованный узор, но не долго служат, поэтому подходят для тонкой художественной работы небольшого объема. Жесткие формы позволяют многократно отливать необходимые изделия.

Издавна используемые для литья бетонных смесей опалубки и формы из дерева и металла имеют высокие показатели адгезии, что приводит к увеличению количества бракованных изделий при распалубке

Этот недостаток вынудил производителей обратить свое внимание на другие материалы, из которых можно было бы изготовить более совершенные формы: . АБС-пластик;

полипропилен;

стекловолокно;

поливинилхлорид (ПВХ);

стеклопластик;

полиуретан;

силикон.

- АБС-пластик;

- полипропилен;

- стекловолокно;

- поливинилхлорид (ПВХ);

- стеклопластик;

- полиуретан;

- силикон.

К отдельной категории относят сложные металлические пресс формы, которые используются на больших предприятиях для массового производства тротуарной плитки, кирпичной облицовки и брусчатки. Давление, действующее на формуемую смесь, улучшает прочностные характеристики изделий, увеличивает срок их службы. Прессформа из таких тугоплавких материалов как сталь, чугун, латунь, олово, позволяет лить в нее расплавленное стекло и получать качественную мозаичную плитку. Высокая износостойкость пресс-форм при литье стеклянной плитки (мозаики) позволяет длительно и бесперебойно осуществлять многоразовый процесс формовки.

Технология изготовления

Теперь мы опишем процесс изготовления форм из разных материалов подробнее. Старайтесь строго придерживаться технологии, чтобы не допустить ошибок.

Деревянная опалубка

Выше мы уже описывали процесс изготовления формы, который представляет собой опалубку. Теперь расскажем о нём подробнее.

Основная сложность в изготовлении деревянной формы состоит в понимании принципа соединения деталей

- Возьмите доску и отрежьте от неё две части. Их длина должна быть на 3 см больше ребра изготавливаемой тротуарной плитки.

- Вырежьте ещё две части, длина которых будет точно соответствовать размеру плитки. Если вы хотите изготавливать не прямоугольники или квадраты, а плитку более сложных геометрических форм, то для рамки вам понадобится соответствующее количество досок.

- Полученные доски скрепите железными уголками. Также понадобится вкрутить шурупы, которые легко можно будет извлечь после того, как готовое изделие затвердеет. Когда раствор высохнет, вам нужно будет частично разобрать форму; для этого и нужны шурупы.

Учтите, что при заливке бетона в такую форму нужно проложить арматурную сетку посредине толщины плитки.

Пластиковая форма

Как мы уже говорили, этот материал очень прост в работе, отличается прочностью и одновременно эластичностью.

- Основой для формы послужит опалубка. Как её сделать, вы уже знаете на примере деревянной формы. Разница только в том, что доски нужно закрепить шурупами, намертво.Приготовьте опалубку для формы

- При помощи уровня обязательно проверьте, ровные ли стороны и крепления.

- Подготовьте основу с рисунком. Материалом для неё могут стать изделия из глины, пластилина, бетона или гипса.

- Перед заливкой пластика основу смажьте адгезивом на восковой основе и, дождавшись высыхания, поместите в опалубку.Идеи для дизайна дизайна вы можете позаимствовать и у готовых пластиковых форм

- Растопите пластик в подходящей ёмкости. Залейте его в подготовленную форму, распределяя ровным слоем по всей её поверхности.Залейте в форму расплавленный пластик

- Дождитесь, пока пластик полностью высохнет. На это уйдёт около 50 минут.

Теперь можно аккуратно отделить готовую форму от образца.

Если есть необходимость, зашкурьте наждачкой шероховатости.

Не забывайте, что найти отличный готовый образец гораздо менее затратно, чем расплавлять пластик в домашних условиях

Видео: изготовление пластиковой основы для плитки

Силиконовая форма

Работать с силиконом довольно просто, но это требует внимания и аккуратности.

В составе силикона 3 компонента: основа, отвердитель и катализатор. Отмеряя их для приготовления смеси, точно соблюдайте пропорции.

- Изготовьте контейнер-матрицу. Для этого подойдёт любой жёсткий материал (та же деревянная опалубка, например), или даже подходящая по размеру готовая ёмкость. Если нужно, детали контейнера скрепите так, чтобы не осталось щелей.

- Возьмите не затвердевающий скульптурный пластилин или ещё мягкий гипс, уложите его равномерным слоем на дно контейнера или опалубки.

- Закрепите на пластилине основу с рисунком или распределите, чуть вдавливая, детали (камни, ветки и т. п.). Прижмите её так, чтобы рисунок равномерно отпечатался. Снимите элементы основы и намажьте поверхность пластилина жиром или маслом.Используйте основы с рисунком для оригинальной формы

- Смешайте силикон из компонентов, согласно инструкции. Аккуратно залейте массу в форму. Желательно лить тонкой струйкой, чтобы в процессе не образовались пузырьки.

- Дождитесь, пока масса засохнет. На это уйдёт около суток. После этого можно аккуратно вынуть форму из контейнера.Готовые силиконовые формы для тротуарной плитки

Видео: изготовление силиконовой формы для плитки

Металлическая рамка

Изготовить форму для плитки из металла своими руками тоже вполне возможно. Однако это не столь популярно, потому что процесс требует формовки металлических заготовок, а затем использования сварочного аппарата для соединения деталей. Тем не менее сам принцип работы довольно простой, и если вы имеете все необходимые материалы, подходящее место для работы (лучше на открытом воздухе) и не боитесь сложностей, то, возможно, именно этот вариант придётся вам по душе.

Видео: металлическая рамка для тротуарной плитки своими руками

Как видите, изготовление форм для тротуарной плитки – занятие не только простое, но и перспективное. Вы можете проделать самостоятельно всю работу по обустройству своего участка: от разработки дизайна и создания формы до укладки плитки. А со временем, возможно, даже сделаете бизнес на этом занятии. Если у вас появились вопросы по этой теме, пожалуйста, задавайте их в комментариях. Удачи!

2 Учимся создавать опалубку для заливки бетонным раствором из дерева, гипса и металла

Вне зависимости от выбранного материала, прежде чем начинать изготовление опалубки, необходимо начертить форму. Схема особенно важна, если вы планируете делать разборные формы

Очень важно продумать геометрию опалубки таким образом, чтобы изготовленную плитку можно было легко укладывать. От формы изделий будет зависеть и общая визуальная привлекательность дорожек

Чтобы сделать опалубку из древесины, вам потребуется около полутора погонных метра дерева и примерно час времени. Также заранее рекомендуется подготовить следующие инструменты, которые понадобятся в работе:

- пила;

- деревянные бруски толщиной от 15 мм;

- наждачная бумага;

- уровень;

- шуруповерт;

- рулетка;

- уголки;

- винты.

Для начала нужно подготовить схему опалубки с указанием размеров ее элементов и мест их соединения между собой. После этого следует подготовить бруски нужного размера и проверить их на наличие неровностей и шероховатостей. Любые существенные дефекты следует устранить наждачной бумагой, так как даже мелкий изъян может навредить качеству стыковке брусков.

Прежде чем крепить бруски, необходимо вымерять уровнем все углы. Нужно учитывать, что закреплять элементы формы следует таким образом, чтобы между ними не просачивался раствор, но и можно было разобрать их после застывания смеси. После соединения брусков, опалубку нужно положить на ровную поверхность и еще раз проверить ее ровность строительным уровнем.

Сделать лицевую сторону плитки рельефной можно несколькими способами:

- 1. Во время сборки формы можно вместо дна опалубки установить какой-либо многогранный материал, к примеру, пенопластовую потолочную плитку или оргстекло.

- 2. На рынке можно найти специальные трафареты или резиновые коврики, которые просто вдавливаются в бетонное тело сразу после заливки раствора.

Процедура создания металлической опалубки практически полностью повторяет процесс изготовления деревянной формы. Разница заключается только в том, что в местах крепления отдельные элементы будущего изделия не скручиваются между собой, а соединяются сваркой. Для удобства использования по бокам формы можно приварить ручки, которые позволят упростить задачу изготовления бетонной плитки.

Процедура изготовления гипсовой опалубки совсем иная. Помимо самого гипса (мелкого и крупного помола) в работе вам потребуются:

- матрица, вид которой примет гипсовая форма;

- вазелин или масло;

- вода;

- сухая краска;

- металлическая вилка;

- деревянный каркас;

- тонкая проволока.

Для начала необходимо создать деревянную раму, она будет выступать стенками для изготовления будущей формы. Матрицу нужно расположить посередине деревянного каркаса и обильно смазать ее маслом. Если нужно, чтобы и стенки формы были гипсовыми, деревянную опалубку тоже следует смазать.

Теперь нужно подготовить состав для первого слоя. Для этого смешать в 1 литре воды 7 г краски и немного гипса тонкого помола. Состав нужно перемешивать, пока он не превратится в густую однородную массу. Далее готовим гипсовый состав из материала крупного помола в достаточном количестве, чтобы можно было покрыть все поверхности опалубки слоем в 5 см. Для этого гипс крупного помола просто разбавляется водой до густой консистенции.

Покрываем первым составом все элементы опалубки толщиной в 8-10 мм, когда гипс начнет подсыхать, его поверхность нужно поцарапать вилкой, чтобы улучшить его сцепление со следующим слоем. Далее форма покрывается вторым составом толщиной около 5 см. Чтобы повысить прочность конструкции, между слоями можно уложить металлическую проволоку.

Через сутки гипс должен застыть, его можно будет аккуратно снять с модели и поместить всю опалубку в воду на несколько секунд, чтобы форма стала более пластичной. Теперь нужно разобрать опалубку и вытащить гипсовую форму. Если опалубка неразборная, то между ней и формой вставляют колышки, которыми аккуратно расшатывается форма, чтобы ее можно было изъять без порчи.

Процесс изготовления плитки

- Увлажните стенки бетономешалки, чтобы обеспечить качественное равномерное смешивание сырья.

- Подготовьте пластификатор, разведя 200 г сырья в литре горячей (до 850) воды (соотношение пластификатора и бетонной смеси 200г/40 л, его мы и взяли за основу).

- Тщательно перемешайте 800 г красителя в 3-х литрах воды и добавляйте в бетонную смесь порционно.

- Когда все готово (в том числе и формы для тротуарной плитки смазаны), приступайте к созданию бетонной смеси: 3 ведра цемента+2 ведра воды. Когда смесь достаточно перемешается, добавьте в нее гранотсев и краситель с пластификатором.

- Приготовленную смесь (следите, чтобы ее оттенок был ровным) разлейте по формам и разместите на вибростоле.

- Время вибрации (утряски) – 5 минут. При образовании свободного пространства в формах, заполняйте их бетонной смесью. Признаком того, что процесс вибрирования прошел успешно, и в заготовках практически не осталось воздуха, будет появление белесой пленки.

- Оправляйте заготовки на просушку – в помещение, куда не попадает солнечный свет, на сутки.

Назначение и применение

Компания Стандартпарк предоставляет полный спектр услуг по обеспечению производителей тротуарной плитки (брусчатки), газонных плит и садовых дорожек предоставляя для этого производства литьевые матрицы и технологии.

Формы для изготовления плитки разделены на четыре типа: Брусчатка, Плиты, Газонная плитка и Садовые дорожки.

для брусчатки

для тротуарной плитки

для садовой дорожки

Ассортимент постоянно расширяется. В 2001 году налажено первое производство новых видов матриц СТАНДАРТПАРК в России. На сегодняшний день компания производит более 50 видов пластиковых форм. Помимо основных прямоугольных форматов (кирпич, брук), мы предлагаем фигурные — что позволяет реализовать любые решения при оформлении территорий. Продажа осуществляется не только в Российской Федерации, а еще в Казахстане и Белоруссии.

скачать PDF

Как сделать форму для тротуарной плитки

Нередко владельцы загородных домов собственноручно мастерят формы для плитки, используя разнообразные материалы:

- дерево – наиболее доступный и дешевый из всех;

- гипс, средство, не требующее больших денежных вложений;

- пластик позволяет создать сложную конфигурацию, подходит для многоразового применения;

- силикон отличается долговечностью и прочностью;

- полиуретан является достаточно популярным материалом, обладает высокой прочностью.

Изготовив матрицу из понравившегося материала и нужной конфигурации, внутрь нее заливают цементную смесь. Для того чтобы получившаяся форма легко отходила от стенок шаблона, их смазывают специальным смазочным средством. Также, можно взять любой жир или растительное масло.

Деревянные матрицы. Выполняются подобные формы по аналогии сооружения опалубки. Нужно взять для этого деревянные рейки, бруски или прочную фанеру с влагоустойчивой пропиткой. Их распиливают на отдельные части нужного размера, и соединяют, используя гвозди, между собой. Но, не стоит крепить прочно. У шаблона должен быть свободный ход, позволяющий после высыхания раствора, легко снимать детали по отдельности.

Деревянный шаблон легко изготовить за короткое время, не затрачивая больших усилий и средств. Но, матрицы хватит на несколько плиток, из-за свойств материала плохо переносить влажную среду. Зато, деревянная форма удобна, если нужно за короткий срок отлить не более 10-20 плиток.

Гипсовые шаблоны. Особенностью гипса является то, что на его основе, возможно выполнение формы различного вида. Для создания матрицы необходим образец для отлива и гипсовая смесь. Выбранный образец, нужно обработать очень тщательно смазкой и уложить внутрь деревянной опалубки. Гипсовая смесь приготавливается перед началом работы, и рекомендуется взять в качестве добавки цемент или пластификатор, для прочности. Полученной массой заливают опалубку на необходимую высоту. Плитку оставляют на сутки для полного высыхания. Отличительной особенностью гипсового шаблона является то, что он полностью повторяет оригинал. Основной недостаток – хрупкость гипса, но при его разломе, легко изготовить новую плитку.

Пластиковая форма. Пластик является надежным и долговечным материалом. Шаблон, выполненный из него способен выдержать до 1000 заливок. С течением времени, материал не подвергается растрескиванию и не теряет свою форму. Его часто применяют при отливе нестандартных матриц. Пластиковый шаблон подготавливают на основе деревянного каркаса, в который вливают расплавленный материал.

Силиконовая матрица. Если необходимо повторить в плитке все нюансы оригинала, то лучше всего использовать силикон. Материал отлично подходит и для придания готовому изделию конфигурации любой сложности. Формы из силикона не бьются, не трескаются, и готовая плитка легко вынимается из них. При изготовлении матрицы, применяют силикон, состоящий из трех компонентов: основы, отвердителя и катализатора. Все компоненты нагревают до 20 градусов и смешивают в частях, обозначенных в инструкции. На застывание силикона уходит порядка 24 часов, причем, чем более высокая температура, тем быстрее проходит процесс.

Формы из полиуретана. Изготовление полиуретановых матриц не простой процесс. Отливание шаблона, следует осуществлять на открытом воздухе, либо в полностью проветриваемом помещении, из-за выделяемых вредных веществ. Помимо этого, нужна индивидуальная защита: респиратор, очки, перчатки. Одежду, желательно, надеть с длинным рукавом, так как, попадая на кожу, возникает ее раздражение. Полиуретану не следует контактировать с влажной поверхностью или водой. Несмотря на сложность работы с ним, шаблоны отличаются прочностью и надежностью. Для застывания смеси требуется немало времени. Сначала, изделие оставляют в форме на сутки, а затем вынимают и оставляют еще на 48 часов.

Эффективен ли способ не отходя от дорожки

Невозможно было не заметить новинку, которая уже перестала удивлять потребителей: многомодульная форма для тротуарной плитки, интернет магазин (и не один) о которой «кричал» на каждом сайте.