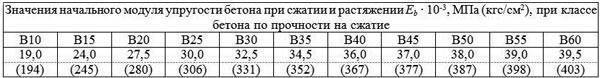

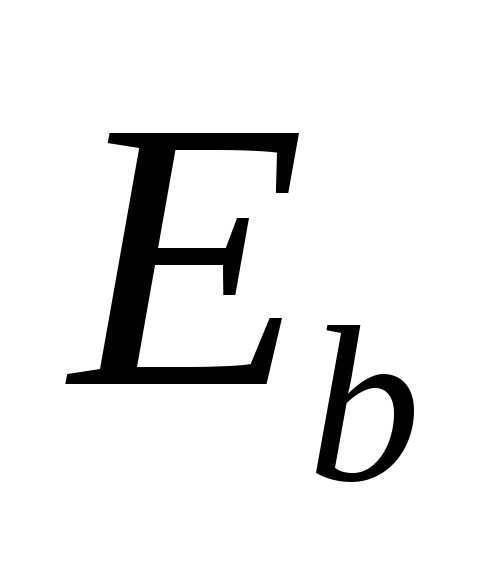

Модуль упругости бетона

| Класс бетона | В15 | В20 | В25 | В30 | В35 |

| Еb ,кПа | 20,5·106 | 24,0·106 | 27·106 | 29,0·106 | 31·106 |

Приведенное значение K получают из предположения, что влияние различных значений Ki на работу сваи уменьшается до нуля в пределах hm–мощности слоев грунта (рис. 16), определяющих в основном работу свай на горизонтальные нагрузки

hm=3,5dc+1,5. (48)

Расчетный размер сваи вычисляется по формуле

dp=Kэ(1,5dc+0,5), (49)

где Kэ=1 – для прямоугольного сечения сваи; Еb – начальный модуль упругости бетона; I – момент инерции поперечного сечения сваи; dс –размер поперечного сечения сваи, м.

Момент в голове сваи

Мв=0.

Поперечная сила в голове сваи

Qв=Qx /n, (50)

где п – количество свай; l0 – свободная длина сваи, l0=0.

Расчет изгибающего момента Мz осуществляется с помощью ЭВМ по программе КОСТ – 2. Данные для расчета сводятся в табл. 6.

Таблица 6

Исходные данные к расчету Mz, Qz, Pzь

| Перемещение свай от единичной силы | м/кН | |

| Перемещение свай от единичной силы | І/кН | |

| Перемещение свай от единичного момента | І/(кН·м) | |

| Момент в голове сваи | МВ | кН·м |

| Поперечная сила в голове сваи | QB | кН |

| Свободная длина сваи | l0 | м |

| Коэффициент деформации сваи | І/м | |

| Жесткость сечения ствола сваи | EJ | кН/м2 |

| Коэффициент пропорциональности грунта | K | кН/м4 |

| Число сечений | N | — |

При свободном опирании ростверка на сваи принимается MB=0. N – количество сечений свай, в которых вычисляем вышесказанные величины при ,принимаем N=18; при N=17;при ≤3,0; .

Наибольший момент по длине элемента устанавливается по эпюре Mz.

Марку сваи определяют по типовому проекту 1.001-10.1[8].

⇐ Предыдущая567891011121314Следующая ⇒

mykonspekts.ru

ПРИЛОЖЕНИЕ 1

Обязательное

МЕТОДЫ НАСЫЩЕНИЯ ОБРАЗЦОВ ВОДОЙ И ЖИДКИМИ НЕФТЕПРОДУКТАМИ

1. Насыщение производят методом капиллярного насыщения.

Степень насыщения контролируют по увеличению массы образца путем периодического взвешивания. Образцы выдерживают в ваннах до полного их насыщения жидкостью. За полное насыщение принимают прекращение увеличения массы образца при двух последующих взвешиваниях.

2. Насыщение производят в ваннах, выполненных из материалов химически стойких к воде и нефтепродуктам и другим жидкостям.

При насыщении тяжелыми нефтепродуктами (минеральные масла, мазуты и т.п.) ванны должны обеспечивать размещение в них образцов в горизонтальном положении.

Высота ванны должна быть не менее чем на 20 мм выше верхней поверхности уложенных в них образцов.

Ванна для насыщения легкими нефтепродуктами (бензин, керосин и т.п.) должна иметь герметически закрывающиеся крышки. Рекомендуется в этом случае в качестве ванн использовать фляги вместимостью 40 л с резиновыми прокладками на крышках.

3. Перед насыщением образцы взвешивают, определяют их массу с точностью не менее 0,5 г.

4. Для насыщения тяжелыми нефтепродуктами образцы помещают в ванны в горизонтальном положении на расстоянии не ближе 20 мм друг от друга и заливают соответствующей жидкостью так, чтобы ее уровень в ванне был от 5 до 15 мм. Далее жидкость по мере насыщения образца периодически доливают. При этом ее уровень должен находиться на расстоянии от 9 до 15 мм от границы между пропитанным и непропитанным бетоном. Последний раз жидкость доливают так, чтобы ее уровень был на 3-5 мм ниже верхней грани образца.

5. При насыщении легкими нефтепродуктами и водой образцы помещают в ванны и заливают жидкость так, чтобы ее уровень был не менее чем на 10 мм выше верхней грани образцов. Ванны должны быть герметично закрыты крышками.

6. Образцы взвешивают при насыщении их водой или легкими нефтепродуктами один раз в сутки, а при насыщении тяжелыми нефтепродуктами — один раз в 7 сут.

Виды арматуры

Многообразие видов

железобетонных конструкций определяет

необходимость применения широкой

номенклатуры арматурных сталей.

Для изготовления

арматуры используют конструкционные

стали обычно с содержанием углерода не

более 0,65%, так как стали с более высоким

содержанием углерода плохо свариваются.

Арматура

классифицируется по функциональному

назначению и способу изготовления по

четырём признакам.

1.

По технологии изготовления арматуру

делят на: стержневую горячекатаную,

термомеханически упрочненную и

механически упрочненную в холодном

состоянии (холоднодеформированную).

2.

По форме наружной поверхности арматура

бывает гладкая и периодического

профиля.

3.

По способу применения: арматура, которую

укладывают в конструкцию без

предварительного напряжения, называется

ненапрягаемой, арматура, которую при

изготовлении конструкции предварительно

натягивают — напрягаемой.

4.

Арматура, устанавливаемая в железобетонных

конструкциях по расчёту, называется

рабочей. Площадь её поперечного сечения

определяется расчётом элементов

конструкций на различные нагрузки и

воздействия. Её главное назначение —

восприятие растягивающих усилий в

сечениях. Поэтому она располагается в

растянутой зоне вдоль линии действия

этих усилий, т. е. перпендикулярно к

возможному направлению трещин.

Арматура,

устанавливаемая по конструктивным или

технологическим соображениям,

называется монтажной или распределительной

(в плитах). Она обеспечивает проектное

положение рабочей арматуры в

конструкции и более равномерно

распределяет усилия между отдельными

стержнями рабочей арматуры. Кроме того,

монтажная арматура может воспринимать

обычно не учитываемые расчётом усилия

от усадки бетона, изменения температуры

конструкции и т. п. Она может также

выполнять роль рабочей при транспортировании

и монтаже конструкции.

Определение и формула коэффициента Пуассона

Обратимся к рассмотрению деформации твердого тела. В рассматриваемом процессе происходит изменение размеров, объема и часто формы тела. Так, относительное продольное растяжение (сжатие) объекта происходит при его относительном поперечном сужении (расширении). При этом продольная деформация определена формулой:

где — длина образца до деформации, — изменение длины при нагрузке.

Однако, при растяжении (сжатии) происходит не только изменение длины образца, но и при этом меняются поперечные размеры тела. Деформация в поперечном направлении характеризуется величиной относительного поперечного сужения (расширения):

где — диаметр цилиндрической части образца до деформации (поперечный размер образца).

ОПРЕДЕЛЕНИЕ

Коэффициентом Пуассона называют абсолютную величину, равную частному относительного поперечного сужения (расширения) () к относительному продольному удлинению (сжатию) (). Обозначают коэффициент Пуассона обычно буквами: , . Встречаются и другие обозначения. Математически определение коэффициента Пуассона выглядит как:

Эмпирически получено, что при упругих деформациях выполняется равенство:

Коэффициент Пуассона в совокупности с модулем Юнга (E) является характеристикой упругих свойств материала.

Примеры решения задач

ПРИМЕР 1

| Задание | Резиновый шланг имеет длину и внутренний диаметр . Шланг растянули, при этом его длина увеличилась на . Коэффициент Пуассона материала шланга равен Каким стал внутренний диаметр шланга (d) в натянутом состоянии? |

| Решение | Если шланг растянули, то его внутренний диаметр уменьшился на величину (), равную:

где — растягивающая сила, S — площадь поперечного сечения, — коэффициент поперечного сжатия, — коэффициент упругости, — модуль Юнга. По закону Гука мы имеем:

В таком случае из (1.1) и (1.2) получим:

Так как , то искомая величина равна:

|

| Ответ |

ПРИМЕР 2

| Задание | Проволока из металла, имеющая коэффициент Пуассона висит вертикально. Каким будет изменение объема проволоки, если к ней привязать груз, имеющий массу . Длина проволоки Модуль Юнга для данной проволоки равен E. |

| Решение | Будем считать имеющуюся проволоку цилиндрической. Тогда объем проволоки до растяжения будет равен:

Растянутая проволока имеет объем равный:

Изменение объема проволоки будет равно:

Величинами можно пренебречь, так как они очень малы, тогда выражение (2.3) можно записать как:

Учтем выражение (2.1) и то, что в наших обозначениях коэффициент Пуассона равен:

то (2.4) примет вид:

Из закона Гука имеем:

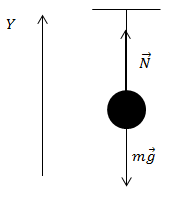

где — нормальное напряжение. Рассмотрим рис.1, определим, чему равна сила упругости, которая возникает при растяжении нашей проволоки. Сила упругости будет равна по модулю силе реакции подвеса, который действует на растягивающий груз и направлена в противоположную сторону (третий закон Ньютона). Рассмотри силы, действующие на груз.

Рис. 1 Запишем второй закон Ньютона:

В проекции на ось Y, имеем:

По третьему закону Ньютона:

Учитывая формулы (2.7) и (2.9) запишем выражение для изменения объёма проволоки в виде:

|

| Ответ |

ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Призменную прочность вычисляют для каждого образца по формуле

где — разрушающая нагрузка, измеренная по шкале силоизмерителя пресса (машины);

— среднее значение площади поперечного сечения, образца, определяемое по его линейным размерам по ГОСТ 10180-78.

5.2. Модуль упругости вычисляют для каждого образца при уровне нагрузки, составляющей 30% от разрушающей, по формуле

где — приращение напряжения от условного нуля до уровня внешней нагрузки, равной 30% от разрушающей;

— соответствующее приращение внешней нагрузки;

— приращение упругомгновенной относительной продольной деформации образца, соответствующее уровню нагрузки и замеренное в начале каждой ступени ее приложения, которое определяют по п. 5.4.

В пределах ступени нагружения деформации определяют по линейной интерполяц

ии.

5.3. Коэффициент Пуассона бетона вычисляют для каждого образца при уровне нагрузки, составляющей 30% разрушающей, по формуле

где — приращение упругомгновенной относительной поперечной деформации образца, соответствующее уровню нагрузки и замеренное в начале каждой ступени ее приложения, которое определяют по п. 5.4

.

5.4. Значения и определяют по формулам:

где — приращения полных относительных продольных и поперечных деформаций образца, соответствующие уровню нагрузки и замеренные в конце ступени ее приложения; -приращения относительных продольных и поперечных деформаций быстронатекающей ползучести, полученные при выдержках нагрузки на ступенях нагружения до уровня нагрузки

Приращения относительных продольных и поперечных деформаций вычисляют как среднее арифметическое показаний приборов по четырем граням призмы или трем-четырем образующим цилинд

ра.

5.5. Значения относительных деформаций определяют по формулам:

где -абсолютные приращения продольной и поперечной деформаций образца, вызванные соответствующим приращением напряжений;

-фиксированные базы измерения продольной и поперечной деформации образца.

При использовании тензорезисторов и других аналогичных приборов, шкалы которых проградуированы в относительных единицах деформаций, величины определяют непосредственно по шкалам измерительных приборо

в.

5.6. При определении средних значений .призменной прочности, модуля упругости и коэффициента Пуассона в серии образцов предварительно отбраковывают анормальные (сильно отклоняющиеся) результаты испытаний.

Для отбраковки анормальных результатов в серии из трех образцов сравнивают значения призменной прочности, модуля упругости или коэффициента Пуассона в серии, показавших наибольшие и наименьшие значения этих величин со средними их значениями в серии определенными по формуле (10), и проверяют в соответствии с требованием ГОСТ 10180-78 выполнение условий, приведенных в формулах (6) и (7) указанного стандарта. Если эти требования не выполняются, то поступают в соответствии с требованием ГОСТ 10180-78; если условия выполняются, то средние значения призменной прочности бетона, его модуля упругости или коэффициента Пуассона в серии образцов определяют по формуле

где — среднее значение указанных величин в серии образцов данного размера;

— значение указанных величин по отдельным образцам;

— число образцов в сери

и.

5.7. В журнале результатов испытаний должны быть предусмотрены графы в соответствии с требованиями ГОСТ 10180-78, за исключением значения масштабного коэффициента, поскольку этот коэффициент при определении призменной прочности, модуля упругости и коэффициента Пуассона не требуется.

В журнале результатов испытаний должны быть предусмотрены, кроме того, дополнительные графы:

а) состав бетона, жесткость или подвижность смеси, вид, завод-изготовитель и активность вяжущих, вид заполнителей и добавок;

б) модуль упругости бетона отдельных образцов, МПа;

в) средний модуль упругости бетона в серии образцов, МПа;

г) значение коэффициента Пуассона отдельных образцов;

д) среднее значение коэффициента Пуассона в серии образцов;

е) база измерения деформаций, мм;

ж) тип тензометра, примененный для измерения линейных деформаций образца (цена его деления);

з) температура нагрева;

и) температура и относительная влажность воздуха помещения, в котором производились испытания.

В графе «Примечания» должны быть указаны дефекты образцов, особый характер их разрушения, отбраковка результатов испытаний, ее причины и т. д. в соответствии с требованиями ГОСТ 10180-78.

5.8. Применяемые в стандарте основные термины, обозначения и пояснения приведены в справочном приложении 5.

От чего зависит модуль упругости бетона

Упругие свойства бетона зависят от факторов:

- качества и объемного содержания заполнителей;

- класса материала;

- температуры воздуха и интенсивности радиоактивного излучения;

- влажности среды;

- времени воздействия нагрузки;

- условий твердения смеси;

- возраста бетона;

- армирования.

Заполнители

Бетон представляет собой конгломерат из двух составляющих — цементного камня и заполнителей. В неоднородной структуре возникает сложное напряженное состояние. Более жесткие частицы воспринимают основную часть нагрузки, а вокруг пор и пустот образуются участки с поперечными растягивающими усилиями.

Крупный заполнитель, обладая высоким модулем Юнга, увеличивает упругие свойства бетона. Мелкие пылеватые частицы, поры и пустоты снижают их.

Класс бетона

Чем выше класс материала, т.е. больше его прочность на сжатие и плотность, тем лучше он сопротивляется деформирующим нагрузкам. Наиболее высоким модулем упругости обладает бетон В60 — 39,5 МПа*10-3, минимальный показатель у композита класса В10- 19 МПа*10-3.

Температура и радиация

Повышение температуры окружающей среды, интенсивности солнечной радиации приводят к уменьшению упругих свойств и росту деформаций. Связано это с увеличением внутренней энергии бетона, изменению траекторий движения молекул в твердом теле, линейному расширению материала, и, как следствию, усилению пластичности.

Разницу не учитывают при колебаниях в пределах 20°С. Большие температурные изменения существенно влияют на деформацию бетонных конструкций. В таблице СП 63.13330.2012 указаны величины модулей упругости в зависимости от температуры.

Влажность

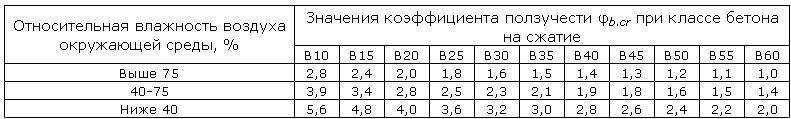

Колебания влажности воздуха приводят к изменению упругих свойств материала. В расчетах применяют коэффициент ползучести φ. Чем больше содержание водяных паров в окружающей среде, тем ниже показатель и соответственно меньше пластические деформации конструкции.

Примечание: Относительную влажность воздуха принимают по СП 131.13330.2012 как среднемесячную влажность самого теплого месяца года в регионе строительства.

Время приложения нагрузки

Модуль упругости зависит от времени действия нагрузки. При мгновенном нагружении конструкции деформации пропорциональны величине внешних сил. При длительных напряжениях величина E уменьшается, изменения развиваются по нелинейной зависимости и суммируются из упругих и пластичных деформаций.

Условия набора прочности

При проведении испытаний замечено, что у бетона естественного твердения модуль упругости выше, чем при обработке материала пропариванием при атмосферном давлении или в автоклавных установках.

Это объясняется тем, что изменение условий набора прочности приводит к образованию большего количества пор и пустот из-за неравномерного температурного расширения объема, ухудшения качества гидратации цементных зерен. Такой бетон обладает более низкими упругими свойствами по сравнению с затвердевшим в нормальных условиях.

Возраст бетона

Свежеуложенный бетон набирает прочность в течение 28 суток. Но даже по истечении этого времени материал при нагрузке обладает одновременно упругими и пластическими свойствами. Наибольшей твердости он достигает примерно через 200-250 суток. Показатель E в этом возрасте максимальный, соответствующий марочной прочности.

Армирование конструкций

Для восприятия растягивающих и сжимающих усилий в железобетон помещают каркасы или сетки из арматуры классов АI, AIII, А500С, Ат800, а также из композитов или древесины.

Применение армирования увеличивает упругость, прочность конструкции на сжатие и на растяжение при изгибе, препятствует образованию усадочных и деформационных трещин.

Понятие модуля упругости

Все твердые тела при возрастании нагрузки подвержены деформациям. Причем сначала изменения носят обратимый характер, а их зависимость от приложенных усилий — линейная.

Тело восстанавливает размеры и форму после прекращения внешнего воздействия. Здесь применяется закон Гука, где абсолютное сжатие или удлинение прямо пропорционально приложенной силе с коэффициентом пропорциональности, равным модулю упругости.

С ростом нагрузки тело вступает в фазу необратимых изменений, где деформации носят неупругий пластичный характер. В этой зоне удлинение или сжатие образцов при испытаниях происходят без значительного увеличения внешней силы.

В дальнейшем бетонный образец реагирует на усилия нелинейно — деформации растут без увеличения нагрузки. Это — зона ползучести. Связи внутри материала разрушаются, конструкция теряет прочность.

В рыхлых непрочных смесях присутствует стадия псевдопластических деформаций, когда с уменьшением нагрузки изменения размеров нарастают. Появляются отслоения, трещины и другие деструкции тела бетона.

Последующее увеличение усилий растяжения или сжатия приводят к полному разрушению образца.

Линейная зависимость между напряжением и деформациями в фазе упругости выражается формулой:

σ=E*εпред,

где E — модуль упругости (Па);

εпред — относительная деформация, т.е. отношение абсолютного удлинения к начальному размеру (∆l/l0).

Модуль упругости определяют опытным путем. При испытаниях строят диаграмму зависимости деформаций от усилий, прикладываемых к образцу. Тангенс угла кривизны на участке упругих изменений размеров и есть искомая величина. Значения для разных классов и марок бетона занесены в таблицы.

График зависимости деформаций от напряжений при постепенном загружении

Зная E и действующие усилия, рассчитывают упругие абсолютные деформации бетона в конструкции по формуле:

∆l= σ* l0/EА,

где σ — напряжение, равное отношению внешней силы к площади сжатой или растянутой зоны сечения (P/F).

Чем больше модуль упругости, тем меньшие деформации при нагрузках испытывает материал. Значения E варьируются от 19 до 40 МПа*10-3.

Способы определения

Модуль упругости бетона определяют:

- механическим испытанием образцов;

- неразрушающим ультразвуковым методом, основанным на сравнении скорости распространения волн в существующей конструкции и испытанном образце с заданными характеристиками.

Механический способ

Исследование первым методом проводят согласно ГОСТ 24452-80. Изготавливают образцы с сечением в виде квадрата или круга с соотношением высоты к диаметру (ширине), равным 4.

Образцы сериями по три штуки выбуривают, высверливают или выпиливают из готовых изделий, либо набивают формы согласно ГОСТ 10180-78. До начала испытаний призмы или цилиндры выдерживают под влажной тканью.

Для определения модуля упругости бетона используют прессы со специальными базами для измерения деформаций. Они состоят из приборов, расположенных под разными углами к граням образца. Индикаторы крепят к стальным рамкам или приклеенным опорным вставкам.

Если испытания проводят для конструкций, работающих при повышенной влажности или высокой температуре, выполняют специальную подготовку по ГОСТ 24452-80.

Испытания проводят по схеме:

- Образцы с индикаторами помещают под пресс, совмещая ось заготовки с центром плиты оборудования. Величину разрушающей нагрузки назначают, исходя из марочной прочности бетона.

- Нагрузку увеличивают постепенно, ступенями по 10% от разрушающей. Выдерживают интервалы 4-5 минут.

- Доводят усилие до 40-45% от максимального. Если программа не предусматривает другие требования, приборы снимают. Дальнейшее нагружение проводят с постоянной скоростью.

- Производят обработку результатов для каждого образца при нагрузке, равной 30% от разрушающей. Все данные заносят в журнал испытаний.

На основе исследований можно судить о начальном модуле упругости бетона. Эта величина характеризует свойства материала при нагрузке, в пределах которой в образцах возникают обратимые изменения. Показатель обозначается как Eb, его значение для каждого класса бетона внесено в таблицы строительных норм и маркировку изделий.

Так, модуль упругости бетона В15 естественного твердения составляет 23, а подвергнутого тепловой обработке 25 МПа*10-3.

Величина модуля упругости бетона для классов В20, В25, В30, В35 и В40 равна 27, 30, 32,5, 34,5 и 36 МПа*10-3. В пропаренных конструкциях она соответствует 24,5, 27, 29, 31 и 32,5 МПа*10-3.

Ультразвуковой способ

Применяется для исследования конструкций без их локального разрушения. При повышенной влажности такой метод определяет модуль упругости с погрешностью 15-75%, так как скорость распространения ультразвуковых колебаний в водной среде возрастает.

Чтобы избежать ошибок при измерениях, разработан метод определения модуля Юнга с учетом влажности бетона. Он основан на опытных испытаниях серий образцов с различной водонасыщенностью.

получают, используя корректирующие коэффициенты с учетом условий работы конструкции. Методика расчета описана в СП 63.13330.2012.

Коэффициент Пуассона при объемной деформации

Если коэффициент объемной деформации () принять равным:

где — изменение объема тела, — первоначальный объем тела. То при упругих деформациях выполняется соотношение:

Часто в формуле (6) отбрасывают члены малых порядков и используют в виде:

Для изотропных материалов коэффициент Пуассона должен находиться в пределах:

Существование отрицательных значений коэффициента Пуассона означает, что при растяжении поперечные размеры объекта могли бы увеличиваться. Это возможно при наличии физико-химических изменений в процессе деформации тела. Материалы, у которых коэффициент Пуассона меньше нуля называют ауксетиками.

Максимальная величина коэффициента Пуассона является характеристикой более эластичных материалов. Минимальное значение его относится к хрупким веществам. Так стали имеют коэффициент Пуассона от 0,27 до 0,32. Коэффициент Пуассона для резин варьируется в пределах: 0,4 — 0,5.

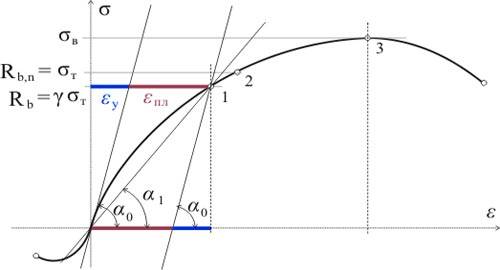

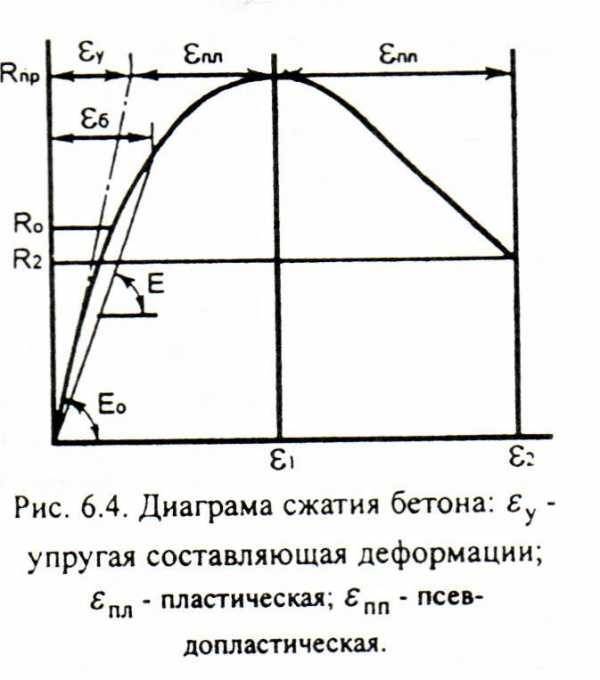

5.3. Модуль упругости и деформации бетона при

КРАТКОВРЕМЕННОМ НАГРУЖЕНИИ

Д еформации бетона при приложении нагрузки зависят от его состава, свойств составляющих материалов и вида напряженного состояния. Диаграмма сжатия бетона имеет криволинейное очертание, причем кривизна увеличивается с ростом напряжений (рис. 6.4).

еформации бетона при приложении нагрузки зависят от его состава, свойств составляющих материалов и вида напряженного состояния. Диаграмма сжатия бетона имеет криволинейное очертание, причем кривизна увеличивается с ростом напряжений (рис. 6.4).

С увеличением прочности бетона уменьшается его деформация и кривизна диаграммы  . Низкопрочные бетоны имеют даже нисходящую ветвь диаграммы сжатия. Однако на этом участке сплошность материала уже нарушена, в нем возникают микроскопические трещины, отслоение отдельных частей. В железобетонных конструкциях арматура связывает отдельные части бетона в единое целое и для частных случаев расчета конструкций необходимо учитывать нисходящую ветвь диаграммы сжатия бетона.

. Низкопрочные бетоны имеют даже нисходящую ветвь диаграммы сжатия. Однако на этом участке сплошность материала уже нарушена, в нем возникают микроскопические трещины, отслоение отдельных частей. В железобетонных конструкциях арматура связывает отдельные части бетона в единое целое и для частных случаев расчета конструкций необходимо учитывать нисходящую ветвь диаграммы сжатия бетона.

На характер нарастания деформаций под действием нагрузки влияют также скорость ее приложения, размеры образца, температурно-влажностное состояние бетона и окружающей среды и другие факторы. Деформация бетона включает упругую , пластическую

, пластическую и псевдопластическую

и псевдопластическую части (рис. 6.4):

части (рис. 6.4):

Соотношение между ними зависит от состава бетона, использованных материалов и других факторов. Величина пластической и псевдопластической частей возрастает с увеличением длительности нагрузки, понижением прочности бетона, увеличением водоцементного отношения, при применении слабых заполнителей.

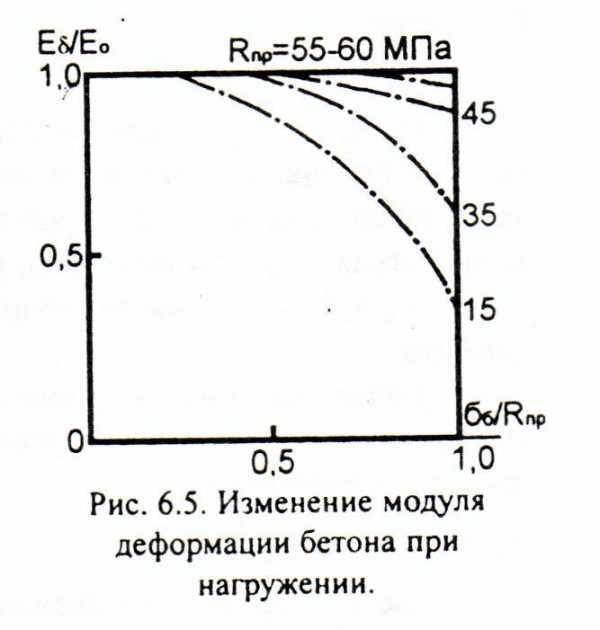

О деформативных свойствах бетона при приложении нагрузки судят по его модулю деформации, т. е. по отношению напряжения к относительной реформации, вызываемой его действием. Чем выше модуль деформации, тем менее деформативен материал. Поскольку диаграмма сжатия бетона криволинейна, то его модуль деформации зависит от значений относительных напряжений

О деформативных свойствах бетона при приложении нагрузки судят по его модулю деформации, т. е. по отношению напряжения к относительной реформации, вызываемой его действием. Чем выше модуль деформации, тем менее деформативен материал. Поскольку диаграмма сжатия бетона криволинейна, то его модуль деформации зависит от значений относительных напряжений , постепенно понижаясь с их увеличением (рис.6.5), причем тем больше, чем ниже марка бетона. Обычно определяют либо начальный модуль деформации бетона Ео, когда преобладают упругие деформации, либо модуль деформации при определенном значении

, постепенно понижаясь с их увеличением (рис.6.5), причем тем больше, чем ниже марка бетона. Обычно определяют либо начальный модуль деформации бетона Ео, когда преобладают упругие деформации, либо модуль деформации при определенном значении , например при

, например при = 0,5.

= 0,5.

На практике используют эмпирические зависимости модуля деформации от различных факторов. Для расчета железобетонных конструкций важна зависимость модуля деформации при  можно определить по формуле:

можно определить по формуле:

,

где R– прочность бетона.

В действительности модуль деформации может заметно отличаться от средних значений. В табл. 6.2 приведены значения модуля деформации при сжатии некоторых видов бетона, показывающие большое влияние на него технологических факторов.

Важное значение для расчета конструкций и оценки их поведения под нагрузкой имеют величины предельных деформаций, при которых начинается разрушение бетона, По опытным данным, предельная сжимаемость бетона изменяется в пределах 0.0015…0,003, увеличиваясь при повышении прочности бетона. . Предельную сжимаемость бетона можно также увеличивать, применяя более Деформативные компоненты и обеспечивая достаточно надежное сцепление между ними

Предельную сжимаемость бетона можно также увеличивать, применяя более Деформативные компоненты и обеспечивая достаточно надежное сцепление между ними.

Предельная растяжимость бетона составляет 0,0001…0,0015, т.е. примерно в 15…20 раз меньше его предельной сжимаемости.

Предельная растяжимость повышается при введении в бетон пластифицирующих добавок, использовании белитовых цементов, уменьшении крупности заполнителей или при применении заполнителей с высокими деформативными свойствами и сцеплением с цементным камнем.

studfiles.net

Модуль деформаций бетона

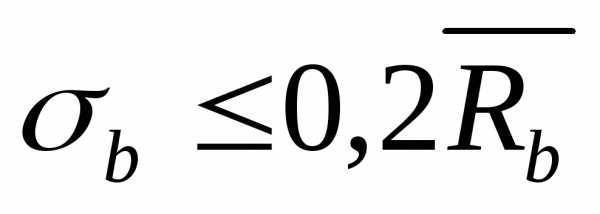

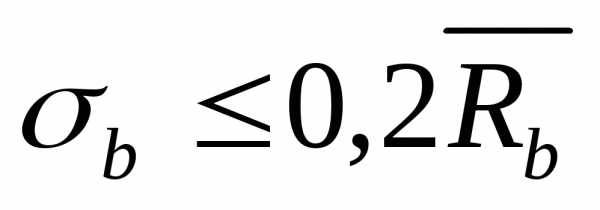

Начальный модуль упругости бетона при сжатии  соответствует лишь упругим деформациям, возникающим при мгновенном загружении или при напряжениях

соответствует лишь упругим деформациям, возникающим при мгновенном загружении или при напряжениях  . Он определяется в соответствии с законом Гука как тангенс угла наклона прямой упругих деформаций к оси абсцисс (рис. 1.11), т.е.

. Он определяется в соответствии с законом Гука как тангенс угла наклона прямой упругих деформаций к оси абсцисс (рис. 1.11), т.е.

где р = 1 МПа — масштабно-размерный коэффициент.

Обычно  определяется из специальных опытов на призмах при низком уровне напряжений (

определяется из специальных опытов на призмах при низком уровне напряжений ( ), когда бетон можно рассматривать как упругий материал.

), когда бетон можно рассматривать как упругий материал.

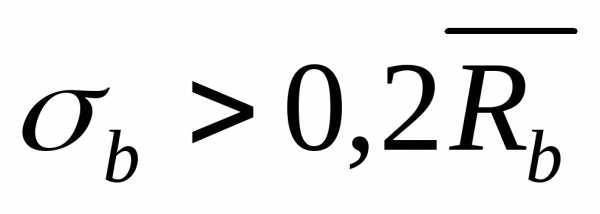

При действии на бетон нагрузки, при которой  , хотя бы в течение нескольких минут, в связи с развитием пластических деформаций (включая ползучесть) модуль полных деформаций бетона

, хотя бы в течение нескольких минут, в связи с развитием пластических деформаций (включая ползучесть) модуль полных деформаций бетона  становится величиной переменной.

становится величиной переменной.

Для расчёта железобетонных конструкций пользуются средним модулем деформаций или модулем упругопластичности бетона, представляющим собой тангенс угла наклона секущей, проведённой через начало координат и точку на кривой  с заданным напряжением, к оси абсцисс, т.е.

с заданным напряжением, к оси абсцисс, т.е.

Начальный модуль упругости бетона при растяжении  по абсолютной величине принимается равным

по абсолютной величине принимается равным  , то есть

, то есть  , а

, а

где vt = 0,15 — значение коэффициента упругопластичности бетона при растяжении в момент, предшествующий разрушению.

Значения модуля сдвига бетона G принимают по установленной в теории упругости зависимости

Подставив в неё начальный коэффициент поперечной деформации бетона ν=0,2, получим .

ЛЕКЦИЯ 3

Арматура для железобетонных конструкций

- Назначение арматуры и требования к ней

2. Виды арматуры

3. Физико-механические свойства арматурных сталей

4. Классификация арматуры по основным характеристикам. Сортамент арматуры

5. Сварные арматурные изделия

6. Соединения арматуры

1. Назначение арматуры и требования к ней

Под арматурой понимают отдельные стержни или целые каркасы, которые располагаются в массе бетона в соответствии со статической схемой работы конструкции.

Арматура в железобетонных конструкциях используется преимущественно для восприятия растягивающих усилий. Но иногда арматуру применяют и для усиления сжатого бетона (например, в колоннах), а также для восприятия температурных и усадочных напряжений.

Арматура для железобетонных конструкций должна удовлетворять следующим требованиям:

- под нагрузкой надёжно работать совместно с бетоном (за счёт сцепления) на всех стадиях службы конструкции;

- использоваться до предела текучести или предела прочности при исчерпании конструкцией несущей способности.

2. Виды арматуры

Многообразие видов железобетонных конструкций определяет необходимость применения широкой номенклатуры арматурных сталей.

Для изготовления арматуры используют конструкционные стали обычно с содержанием углерода не более 0,65%, так как стали с более высоким содержанием углерода плохо свариваются.

Арматура классифицируется по функциональному назначению и способу изготовления по четырём признакам.

1. По технологии изготовления арматуру делят на: стержневую горячекатаную, термомеханически упрочненную и механически упрочненную в холодном состоянии (холоднодеформированную).

2. По форме наружной поверхности арматура бывает гладкая и периодического профиля.

3. По способу применения: арматура, которую укладывают в конструкцию без предварительного напряжения, называется ненапрягаемой, арматура, которую при изготовлении конструкции предварительно натягивают — напрягаемой.

4. Арматура, устанавливаемая в железобетонных конструкциях по расчёту, называется рабочей. Площадь её поперечного сечения определяется расчётом элементов конструкций на различные нагрузки и воздействия. Её главное назначение — восприятие растягивающих усилий в сечениях. Поэтому она располагается в растянутой зоне вдоль линии действия этих усилий, т. е. перпендикулярно к возможному направлению трещин.

Арматура, устанавливаемая по конструктивным или технологическим соображениям, называется монтажной или распределительной (в плитах). Она обеспечивает проектное положение рабочей арматуры в конструкции и более равномерно распределяет усилия между отдельными стержнями рабочей арматуры. Кроме того, монтажная арматура может воспринимать обычно не учитываемые расчётом усилия от усадки бетона, изменения температуры конструкции и т. п. Она может также выполнять роль рабочей при транспортировании и монтаже конструкции.

studfiles.net

ПРИЛОЖЕНИЕ 3

Рекомендуемое

Камерная электрическая печь для проведения испытаний

образца-призмы (а) и образца-цилиндра (б) при нагреве

1 — металлический кожух; 2 — муфель из жаростойкого раствора с нагревателем

из проволоки повышенным омическим сопротивлением; 3 — теплоизоляция;

a — размер стороны призмы или диаметра цилиндра; H — высота образца.

Черт. 1

Схема испытания образца-призмы (а)

и образца-цилиндра (б) в нагретом состоянии

1 — опорный столик; 2 — съемная опорная плита столика с приваренным к ней оголовником; 3 — теплоизоляция из асбеста;

4 — электрическая печь; 5 — опорная плита; 6 — плита-вставка; 7 — образец; 8 — выносные удлинители; 9 — индикаторы;

10 — отверстия в съемной опорной плите для пропуска удлинителей; 11 — фиксатор для установки печи;

12 — теплоизоляция из ваты; 13 — термопара в рабочем пространстве печи.

Черт. 2

Выносные удлинители 8 пропускают через отверстия 10 в съемной плите опорного столика 2 и устанавливают образец 5, к которому крепят удлинители.

Для крепления удлинителей на гранях образца высверливают отверстия диаметром на 1-2 мм больше диаметра выносного удлинителя и глубиной 10-12 мм. В отверстия вставляют загнутые концы удлинителей и заделывают их жаростойким раствором на жидком стекле с кремнефтористым натрием и тонкомолотым шамотом.

При испытании образец 7 устанавливают центрально по разметке плиты пресса, опускают электрическую печь 4 на съемную плиту опорного столика 2, устанавливают термопару 13 в рабочее пространство печи. Рабочее пространство печи у торцов образца заполняют теплоизоляцией 12 из шлаковой, кварцевой или коалиновой ваты.

Закрепляют индикаторы 9 и проверяют их работоспособность.