Требования к подбору и изготовлению отдельных деталей самодельного щепореза

Процесс начинают с подбора подходящего двигателя. На демонстрационных видео, выложенных в YouTube отмечается, что средняя мощность привода должна быть в пределах 4…5 кВт

Выбор параметров ременной передачи определяется наличием шкивов, однако важно, чтобы число оборотов на рабочем валу было не менее 1700…1800 мин-1. С точки зрения техники безопасности все вращающиеся детали привода щепореза должны быть закрыты стальным сплошным кожухом

Муфту в приводе не предусматривают. Это связано с тем, что при быстрой остановке агрегата внутри его могут остаться частички щепы, которые, заклиниваясь в зазорах, могут неоправданно увеличивать пусковой момент двигателя, что приводит к его перегреву и выходу из строя.

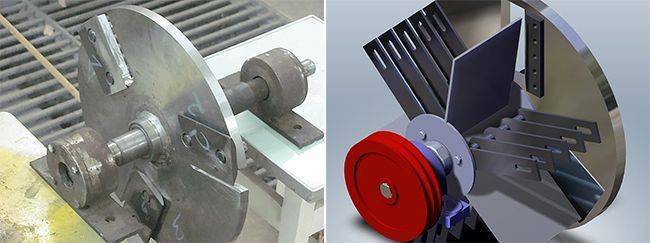

Для диска крепления рубильных ножей применяют толстолистовую сталь толщиной не ниже 10…12 мм. Такой диск при установившемся режиме работы щепореза выполняет дополнительные функции маховика, сглаживая неравномерность вращения вала, которые могут быть вызваны застреванием щепы. Внутреннюю поверхность диска следует прошлифовать.

Для изготовления ножей щепореза используется инструментальная сталь марок У7А или У8А, при этом твёрдость ножей после заточки должна быть не ниже 58…60 HRC. Заточку выполняют односторонней, помня, что высота рабочей кромки не должна быть больше высоты установочных пазов в диске. Крепёжные отверстия в ножах и корпусе выполняют овальной формы, что облегчает наладку и регулировку инструмента.

Для сита принимают высокоуглеродистую сталь марки не ниже сталь 40. После сверления отверстий полосу – развёртку диска сгибают по размерам кожуха. Для изгиба лучше применить листогибочные вальцы: они дадут возможность обеспечить постоянное значение радиуса кривизны сита.

Рубильные молотки щепореза многие авторы советуют изготавливать из рессорно-пружинной стали типа 60С2 или даже 50ХФА. Однако повышенная упругость материала может вызвать инерционное подбрасывание ножей вверх после производства рубки. Учитывая высокую скорость вращения основного вала, это может привести к неоднородности процесса рубки. Поэтому и для рубильных молотков лучше использовать инструментальную сталь У7А или У8А.

После сборки щепорез испытывают сначала при ручном вращении вала, затем – при включённом приводе, и лишь потом запускают агрегат в постоянную эксплуатацию.

Преимущества самодельной дробилки

Самодельные изобретения по принципу работы напоминают обычную электрическую мясорубку, а для их изготовления достаточно подготовить:

- Металл для создания основных частей (можно использовать металлические уголки или отрезки трубы).

- Около 20 дисковых пил.

- Пару шкивов.

- Шпильку из прочного металла.

- Подшипники.

- Ремень или цепь.

- Гайки.

- Шайбы.

- Баллон с краской.

В качестве двигателя можно использовать и дизельные, и электрические модели. Главное, чтобы они выдавали требуемую мощность и не нуждались в дорогостоящем обслуживании. Конечно же, лучше отдать предпочтение электродвигателям, так как они более безопасные и легкие. К тому же, при работе электромотора отсутствует лишний шум. Что касается дизельных двигателей, то они характеризуются высокой мощностью и автономностью, но работают очень шумно и выделяют выхлопные газы во время работы.

Щепорез — это полезный инструмент для частного хозяйства, но покупать его за несколько миллионов рублей не совсем целесообразно. Поэтому лучше попытаться изготовить конструкцию своими руками, так как это не требует больших финансовых вложений или усилий.

Как сделать щепорез своими руками

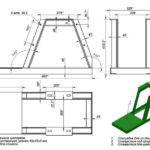

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях. Диск для ножей должен быть толщиной не менее 15 мм, чтобы обеспечить инерционность вращения маховика.

- Рубильный диск с ножами

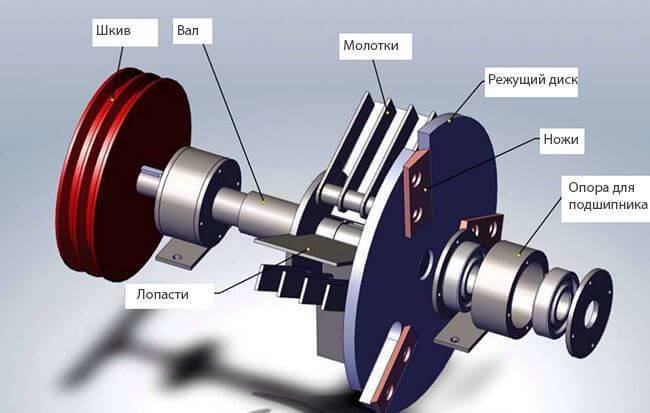

- Вал и крепление для молоточков

- Молоточки и приваренный отбойник

- Рабочий вал в сборе

- Защитный кожух щепореза

- Собранный станок с открытой крышкой

Диаметр диска — 350–4000 мм ( Ø 392 мм). Ножи, которые крепятся на диске, рекомендуется сделать из рессор любого автомобиля. Крепятся они через отверстия с раззенковкой, чтобы головки болтов не выглядывали.

Щепорез для изготовления арболита должен иметь абсолютно одинаковые молоточки, можно использовать любые пластины толщиной около 5 мм. Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

- Основные размеры

- Рама для крепления двигателя и щеподробильного станка

- Станок в сборе

- Кожух

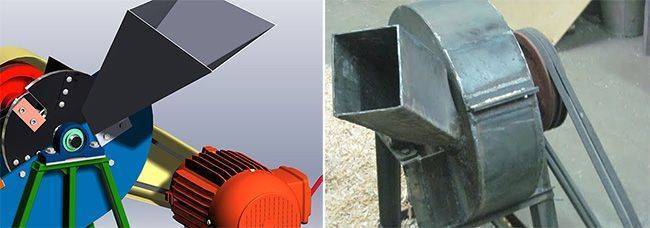

Защитный кожух и подающий бункер изготавливается из листового железа толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Ребра жесткости делаются из уголков, швеллеров или труб.

Чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм.

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Если ваше оборудование соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

После окончательной сборки щепореза он крепится на раме, шкив закрывается кожухом, и производится пробный холостой пуск. Если оборудование работает без биений и люфтов, то можно загрузить первую партию обрезков древесины. Первые несколько дней самодельное оборудование для производства щепы лучше эксплуатировать в щадящем режиме.

Правила сборки станка

Необходимо строго выдерживать последовательность сборочных операций.

- Собирается измельчительный узел. На вал «насаживаются» диск с ножами, молоточки и подшипники внутри своих корпусов.

- На станину устанавливается нижняя стационарная часть корпуса.

- Внутрь вставляется измельчительный узел с ситом вместе, первый должен быть вставлен во второй.

- Измельчитель упирается на станину посредству подшипников, которые к раме тут же крепятся болтами.

- Сито надо прикрепить к неподвижной части корпуса винтами или болтами. Для этого к нему заранее привариваются ушки.

- На торчащий из одного подшипника конец вала насаживается большой шкив.

- Устанавливается электродвигатель, надевается на шкивы ремни.

- Приваривается или присоединяется болтами воронка к корпусу щепореза.

- Устанавливается на петли верхняя откидная часть корпуса.

Можно считать, что измельчитель древесины для арболита своими руками сделан. Остается лишь провести электромонтаж и первый пуск оборудования. Для электромотора требуется подводка трех фаз и установка подобранного под его мощность автомат. Вариантов электромонтажа два:

- собрать отдельный блок и установить с кнопкой пуска прямо на станине;

- кнопку оставить на станке, а автомат смонтировать в распределительном щитке помещения.

Первый вариант лучше, потому что дает возможность перемещать щепорез для арболита (с б/у или новым электродвигателем) в любое место, как полноценное оборудование.

Покупка прибора

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

При желании приобрести щепорубительную машину в магазине необходимо понимать, что она может стоить очень дорого. Средняя стоимость заводской модели составляет около 3 миллионов рублей. Естественно, такое оборудование демонстрирует высокую производительность, но для бытовых целей покупать его нецелесообразно. Вместо этого лучше найти отдельные агрегаты для сушки, дробления и окрашивания щепы, что обойдется в разы дешевле.

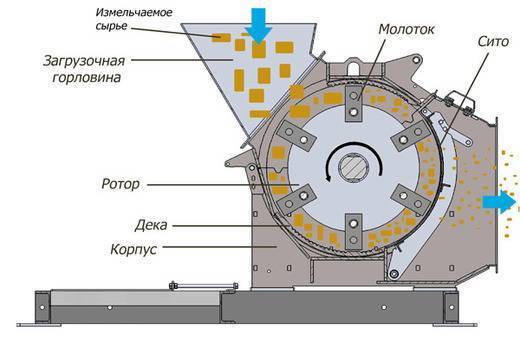

В зависимости от способа измельчения исходного сырья дробилки бывают дисковыми и роторными. Представители первой группы оборудованы острыми дисковыми ножами, в то время как роторные модели работают на основе вращающейся рабочей камеры или барабанов, где находятся ножи.

Выбирая подходящий вариант дробильного оборудования, важно обращать внимание на толщину корпуса. Желательно, чтобы она составляла не меньше двух сантиметров в месте режущего узла

В противном случае при работе на высоких оборотах механизмы могут деформироваться или вовсе выйти из строя.

Что касается ножей, то они должны быть из высокопрочной стали с высокой степенью износостойкости. Для бытовых целей вполне хватит щепорезки с двумя и больше ножами.

Как он работает

Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями. Диск монтируется на рабочем валу, который приводится в движение с помощью шкива, соединенного посредством ремня с двигателем. Вал вращается в двух роликовых подшипниках, а двигатель установлен на раме.

Подача сырья осуществляется вручную, то есть все, что подлежит переработке, закидывается по одному в приемный бункер, а затем древесные отходы уже сами затягиваются под работающие ножи и молотки. На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки.

На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

Основные характеристики станка:

- мощность двигателя – 7,5 кВт;

- частота вращения на рабочем валу двигателя – 3000 об/мин;

- частота вращения вала, на котором закреплен диск с режущими ножами – 1500 об/мин.

На заметку! При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху (естественно, это плохо), хотя производительность щепореза при этом возрастает.

Сборка устройства

Создавая самодельный щепорез, в центре режущих элементов нужно проделать отверстие под вал, а также три паза и ряд дополнительных отверстий. Они предназначаются для перемещения перемолотых частиц древесины в сектор с молотковыми битами. Если в домашних условиях сложно найти готовые ножи, их можно создать из автомобильной рессоры.

Создавая самодельный щепорез, в центре режущих элементов нужно проделать отверстие под вал, а также три паза и ряд дополнительных отверстий. Они предназначаются для перемещения перемолотых частиц древесины в сектор с молотковыми битами. Если в домашних условиях сложно найти готовые ножи, их можно создать из автомобильной рессоры.

Для этого ее нужно разрезать на небольшие участки, а затем просверлить в них пару отверстий, обработать и отшлифовать. Также заготовку тщательно натачивают и еще раз пропускают через шлифовальную машину. В качестве молотков для дробления щепы задействуют небольшие металлические полоски. Оптимальная толщина должна составлять не меньше 1 сантиметра.

Сито изготовляют из листа металла длиной 10 сантиметров. Из заготовки сваривают ровный цилиндр диаметром 30 сантиметров, а затем в нем делают подходящие отверстия. Диаметр этих отверстий составляет 0,7-1,5 мм.

Кожух и воронки создаются из листового железа толщиной от 1 см. Подходящий материал нужно разрезать и сварить в форме короба. Чтобы усилить конструкцию, в разных ее сторонах нужно разместить дополнительные ребра жесткости. Размеры корпуса должны быть достаточно большими, так как в них будет находиться режущий узел. При этом между стенками короба и ножами должен присутствовать минимальный зазор в 2-5 см.

При установке дробильных механизмов на часть вала, который установлен на подшипниках, монтируют молоточки и режущие доски. Затем вырезают два раструба: первый предназначается для подачи исходного сырья, а второй — для выхода готовой щепы.

Резервуар под древесные отходы лучше изготовлять из прочного металла, размещая его под небольшим углом касательно кожуха. Двигатель фиксируют на основной раме, и только после этого к нему проводят шкивы. Рабочие узлы и механизмы машины соединяют посредством ремней или цепей. Кстати, для такой задачи отлично подходят автомобильные ремни. Для сваривания рамы задействуют металлические уголки или трубу. Ее размеры выбираются индивидуально.

Зачем нужен щепорез

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.

На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.

Требования к дробильным машинам

Подготовив чертежи и схемы щепореза для арболита, можно приступать непосредственно к его изготовлению. Отдельные элементы машины вытачиваются с помощью токарного оборудования, а все остальное вполне возможно сделать из подручных средств в домашних условиях.

Подготовив чертежи и схемы щепореза для арболита, можно приступать непосредственно к его изготовлению. Отдельные элементы машины вытачиваются с помощью токарного оборудования, а все остальное вполне возможно сделать из подручных средств в домашних условиях.

Для начала нужно найти подходящую силовую установку, которая обладает мощностью 4-5 кВт. Что касается параметров ременной передачи, то их определяют с учетом количества шкивов. В любом случае, максимально допустимое число оборотов должно составлять как минимум 1700-1800 об/мин. Для повышения безопасности эксплуатации прибора все режущие элементы нужно защитить сплошным кожухом из стали.

Наличие муфты в приводной системе не предусмотрено. Объясняется это тем, что при моментальном выключении машины внутри могут остаться частички щепы, которые останутся в зазорах и существенно поднимут пусковой момент двигателя. Подобное явление может привести к перегреву и полному повреждению силовой установки.

В качестве режущего диска используют модели из толстолистовой стали, диаметр которой составляет 10-12 мм. Помимо основного предназначения, этот элемент выполняет функции маховика, поглощая неравномерное вращение вала при застревании щепы. Внутреннюю часть диска тщательно шлифуют.

При создании режущих элементов в домашних условиях задействуют инструментальную сталь под марками У7А или У8А. Показатели твердости ножей после заточки должны составлять 58-60 HRC. Заточка должна бить односторонней, а высота рабочей кромки не должна превышать высоту установочных пазов диска. Для простоты наладки и регулировки инструмента крепежные отверстия в ножах делают овальными.

Сито создается из высокоуглеродистой стали под марками от 40. В готовом стальном листе проделываются отверстия, через которые будет пропускаться исходное сырье. При изготовлении рубильных молотков рекомендуется использовать рессорно-пружинную сталь. Но чрезмерная упругость может привести к инерционному подбрасыванию режущих элементов во время работы. Из-за высокой скорости вращения рабочего вала такое явление может ухудшить конечное качество продукта, поэтому лучшим решением для рубильных молотков станет инструментальная сталь.

Немного об арболите

Арболит (именуемый в народе опилко- или щепкобетоном) – распространённый в малоэтажном строительстве материал. Он изготавливается в виде прямоугольных блоков с применением цемента марок 400 или 500. В качестве наполнителя используются разнообразные древесные отходы размерами не более 5×5×25 мм. Это – опилки, крупная стружка и щепа, получаемая с помощью щепореза. Для производства подобных строительных блоков производители применяют следующую технологию:

- Подготовленную по размерам древесную массу заливают водой, перемешивают и оставляют в ёмкости на несколько часов. В результате такой выдержки в исходном сырье снижается процент клетчатки, которая впоследствии сможет провоцировать выпучивание готовых блоков.

- Выдержанную массу в другой ёмкости обрабатывают водным раствором смеси хлорида кальция и сульфата алюминия, которые уничтожают остатки клетчатки химическим путём.

- К смеси древесных отходов добавляются цемент и известковое молоко в соотношении 3:3:4, после чего продукт перемешивается в бетономешалке до полурассыпчатого состояния, без комков и несмоченных участков. При сжатии арболитового сырья в руке фрагмент должен некоторое время сохранять свою форму.

- Подготовленный состав размещают в смазанные машинным маслом формы и выдерживают при комнатной температуре до полного схватывания. Возможна и непосредственная укладка с применением опалубки, форма которой определяется размерами блока.

Из арболита можно производить перемычки, стены, элементы полов, а при использовании цемента более высокой марки – даже фундаментные блоки. Такой стройматериал прочен, обладает весьма высокой теплоёмкостью, хорошо регулирует температурно-влажностный режим в помещениях, пожаробезопасен, не поддаётся гниению.

Арболитовые блоки технологичны и при своей последующей обработке: они хорошо разделываются механизированным инструментом, поддаются местным ударным нагрузкам без отслаивания и выкрашивания, допускают последующую поверхностную отделку любыми материалами, включая даже гипсокартон.

При наличии высокопроизводительного и качественного щепореза производство изделий из арболита вполне может стать высокодоходным бизнесом.

Конструкционные особенности

При изготовлении самодельного щепореза чертежи и схемы будущей машины являются незаменимым помощником. В большинстве случаев народные умельцы создают приборы с питанием в 220-380 В, которое состоит из таких деталей:

- Корпус из металла со съемным кожухом.

- Биты с молотками, которые состоят из нескольких секций, разделенных отбойниками.

- Диск с режущими элементами — ножами.

- Сито с отверстиями соответствующего размера для просеивания щепы.

- Резервуар для загрузки древесных отходов.

Устройство щепореза может отличаться наличием тех или иных деталей, но общий принцип действия остается аналогичным. При подаче напряжения в 220 В электродвигатель начинает вращаться, запуская вращение барабана с лезвиями. Все, что требуется от человека — вовремя засыпать в резервуар отходы древесины.

После успешной сборки щепореза можно обустроить автономную систему производства щепы длиной до 25 миллиметров и шириной 5 мм. Такой материал станет хорошей основой для изготовления арболитовых блоков или монолитного арболита.

Действие основных рабочих узлов щепореза

Главные исполнительные узлы щепореза располагаются в его корпусе. Там установлены два комплекта разделительных устройств. Первое из них — это вращающийся диск, в прорезях которого устанавливаются плоские ножи, производящие предварительную разрезку сырья на более мелкие части. Второе представляет собой вращающееся сито, через отверстия которого центробежные силы продавливают щепу, выполняя её окончательное измельчение. Интенсивность измельчения будет определяться количеством таких отверстий и их диаметром. Оба устройства размещаются на общем валу, который вращается в подшипниковых узлах, имея привод от ременной передачи.

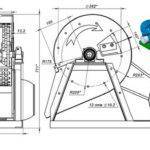

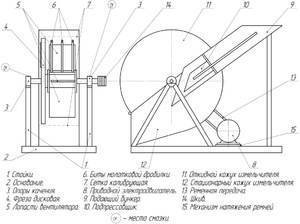

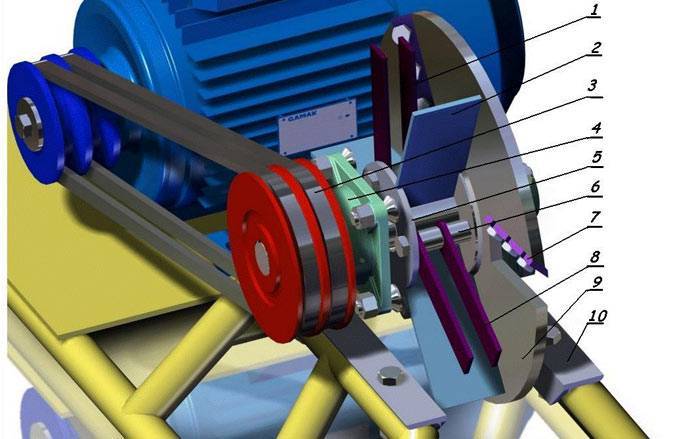

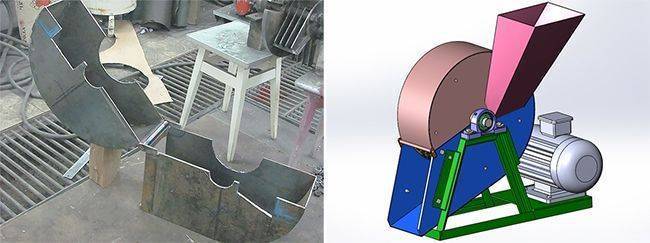

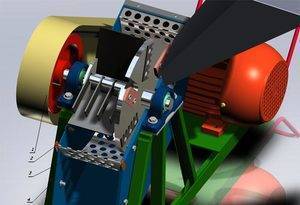

Устройство данных узлов приведено на рис.2 и 3. На рис.2 представлена конструкция узла предварительного измельчения.

Рисунок 2: 1 – Вертикальные крепёжные стойки; 2 – Разграничительный сектор; 3 – Шкив ременной передачи; 4 -Подпятник подшипникового узла; 5 – Диск крепления рубильных молотков; 6 – Ось рубильного молотка; 7 – Нож; 8 – Рубильный молоток; 9 – Диск крепления ножей; 10 – Горизонтальные крепёжные стойки.

Узел действует следующим образом. По наклонному приёмному бункеру древесные отходы поступают к трёхсекторному диску 9, в пазах которого закреплены рубящие ножи 7 (обычно их – три, по числу пазов, которые размещаются под углом 1200). Разрезанный полуфабрикат поступает в промежуточную полость, которая ограничена диском крепления рубильных молотков 5 и диском крепления ножей 6. Рубильные молотки представляют собой свободно вращающиеся на оси 6 эксцентрики. Их количество может быть от одного до пяти, но оптимальным считается три молотка. При вращении диска 5 от общего вала каждая группа молотков в пределах своего сектора 2 производит дальнейшее измельчение щепы, отбрасывая её при помощи вращающихся секторов в следующий отсек щепореза. Для более равномерной обработки ось пазов секторного диска смещается относительно осей рубильных молотков на угол 600.

Для исключения излишних потерь на трение каждый рубильный молоток щепореза отделяется от соседнего (а также от поверхностей дисков) свободно вращающимися на общем валу втулками.

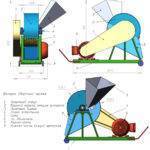

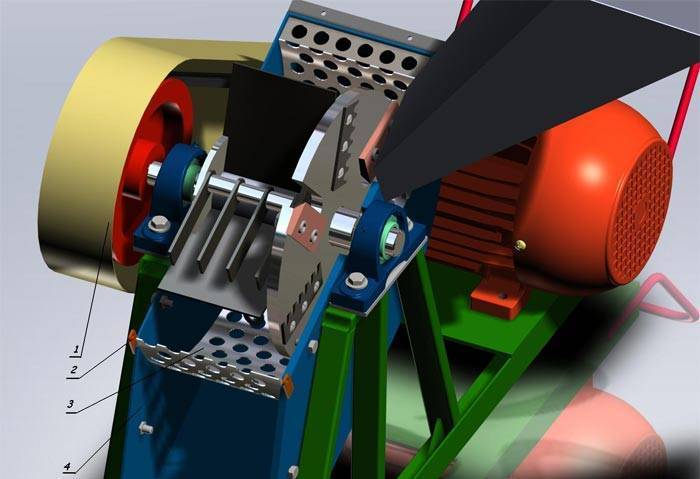

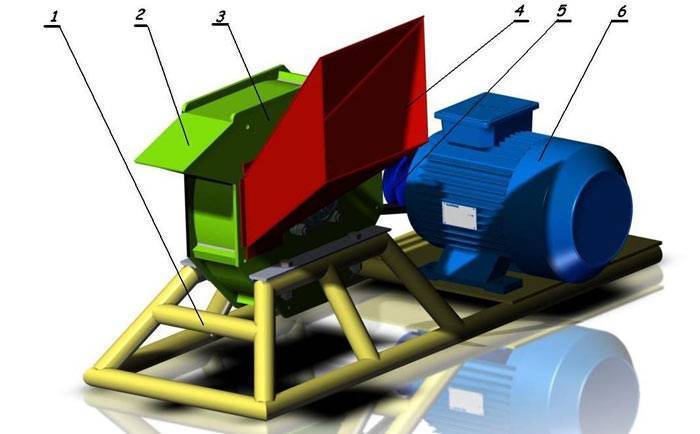

Конструкция узла окончательного измельчения – сита – представлена на рис.3. Здесь происходит продавливание щепы через отверстия, с последующим выбросом щепы наружу.

Рисунок 3: 1- Защитный кожух; 2 – Разграничительная планка; 3 – Сито; 4 – Корпус.

Сито 3 устанавливается в корпусе 4 коаксиально рубильным молоткам. Его ширина должна быть несколько меньше ширины корпуса, чтобы остатки щепы не тормозили вращение осей рубильных молотков и общего вала. Регулировку относительного расположения сита производят при помощи разграничительных планок 2. При вращении вала возникают силы, которыми щепа отбрасывается к ситу, а затем продавливается сквозь его отверстия, направляясь к отбойнику 2 (см. рис. 1). Далее она выбрасывается из щепореза, причём для уменьшения засорения агрегата щепой обычно с противоположной стороны отбойника предусматривают направляющие линейки. Ударяясь о них, частицы щепы изменяют направление своего движения на горизонтальное, и отлетают на расстояние 1…1,5 м от агрегата.

Сито может быть составным из двух частей, тогда такую же конструкцию должен иметь и корпус.

Изготовление корпуса щепореза своими руками

В вышеупомянутом абзаце упоминался ключевой этап создания самодельного щепореза. Дальше можно приступить к следующим действиям, которые подразумевают обустройство корпуса. Чтобы реализовать их, необходимо:

- Взять небольшой листовой металл с толщиной 3-5 миллиметра и вырезать из него две аналогичные части, которые будут использоваться в качестве верхней и нижней пластины. Внешне, такие элементы выглядят как круг и прямоугольник, наложенный друг на друга. Диаметр круга должен быть большим (больше на 3-5 сантиметров от маховика с ножами);

- При изготовлении корпуса также важно применить так называемые «бочонки», которые несложно изготовить из прута прямоугольного сечения. Также в процессе используется изогнутая полоса из металлического листа, которую можно задействовать в качестве боковой стенки корпуса;

- Собрать корпус без применения сварочного аппарата невозможно. Чтобы успешно завершить процедуру нужно приварить изогнутую полосу к нижней пластине. Если присутствует определенный зазор, то бочонки можно приварить к боковой стенке и нижней пластине сваркой. После, всю конструкцию нужно проварить изнутри и снаружи;

- На бочонках нужно пробурить отверстия с резьбой. Они предназначаются для дальнейшего прикрепления крышки к корпусу, что немаловажно.

- После успешного проведения процедуры по сварке корпуса можно приступить к созданию крышки измельчителя. В ней нужно проделать небольшие отверстия, которые изготовляются в соответствии с положением бочонков;

- В свою очередь, в крышке делают отверстие для веток. Его нужно расположить под определенным углом, чтобы ветки не выбрасывались назад;

- После успешной сварки корпуса с диском, подготовки крышки и маховика с ножами, остаётся правильно соединить их с приводным валом и установить силовую установку;

Подготовительный этап и изготовление

Прежде чем приступить к изготовлению щепореза, необходимо найти чертежи станка (например, в Интернете введя в Яндексе поисковый запрос «» ) с проставленными размерами, ведь чертежи в любом случае понадобятся: и при условии, что вы сами по ним будете изготавливать необходимые детали, и в случае, если вам придется обращаться к специалистам. Нет нужды выдумывать что-то оригинальное (все оригинальное уже придумано до нас), просто попытайтесь собрать свой щепорез (подобно заводскому), используя те детали и материалы, которые сможете раздобыть. Иногда необходимые узлы можно найти в пунктах по приему металла (и вал, и внешний шкив, и втулку и так далее). А что не найдете – изготовите собственноручно или попросите токаря (слесаря).

На начальном этапе очень важно определиться с общим количеством необходимого металла, габаритами опорной площадки агрегата (независимо от размеров готового щепореза), а также с видом двигателя. . Какой двигатель выбрать

Какой двигатель выбрать

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым. Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

Молотки

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые.

Сито для щепореза

Для изготовления сита понадобится цилиндрическая емкость из металла, в которой с помощью сверла или конусного пробойника делаем отверстия. Работа кропотливая – придется слегка помучиться, но результат стоит того.

Корпус, воронка для приемного бункера и рама

Для корпуса, выполняющего защитную функцию, и воронки для приемного бункера подойдет листовое железо, из которого нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) и свариваем.

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому разница в их диаметрах должна составлять 30-50 миллиметров.

Раму свариваем из уголка и швеллера, а укрепляем трубами.

Принцип работы щепорезной машины

Принцип работы щепореза вполне понятный, и в нем нет ничего сложного. Главными деталями машины является:

- Режущий диск с ножами.

- Ротор с молотками и лопастями.

Рубильный диск устанавливают на рабочий вал, к которому проведен приводной шкив от двигателя. Вращение вала осуществляется с помощью двух подвижных подшипников, а силовая установка остается зафиксированной на раме.

Рубильный диск устанавливают на рабочий вал, к которому проведен приводной шкив от двигателя. Вращение вала осуществляется с помощью двух подвижных подшипников, а силовая установка остается зафиксированной на раме.

Сырье для производства щепы подается вручную в специальный бункер. После этого отходы древесины самостоятельно затягиваются под режущие элементы и молотки, а затем попадают на мелкоячеистое сито. В итоге из щепореза вылетает готовый материал, который можно использовать для строительных задач.

Резервуар, в который помещают базовое сырье, обладает воронкообразной формой, что требуется для комфортной подачи древесных отходов. Также эта конфигурация повышает безопасность эксплуатации прибора, предотвращая риск получения травм рук. Базовые характеристики установки для производства щепы выглядят следующим образом:

- Мощность силовой установки — 7,5 кВт.

- Частота вращения двигателя на валу — 3 000 оборотов в минуту.

- Частота вращения вала с режущими элементами — 1500 об/мин.

Если использовать более мощные машины, вместо качественной щепы на выходе получится бесполезная труха. Однако с повышением мощности растет и КПД щепореза.

Как сделать самодельный щепорез заготовка основы

На первом этапе нужно правильно подготовить основу для предстоящего щеподробильного инструмента.

- В качестве основы используется массивный круглый диск, который станет и площадкой для фиксации ножей, и маховиком. Чтобы упростить предстоящую процедуру, можно купить готовое изделие в магазине, но лучше отдать предпочтение самодельному варианту. Если вы намерены сделать диск своими руками, используйте металлическую заготовку диаметром 16-20 миллиметров. В её центре нужно пробурить небольшое отверстие, в котором, после будет зафиксирована шпонка. На краях диска нужно проделать симметричные прорези, через которые будет отводиться стружка;

- В месте, где будут установлены ножи, необходимо просверлить отверстия;

- На следующем этапе придётся правильно прикрепить острые элементы – ножи. Для проведения процедуры лучше применить болты с потайной головкой, желательно, под шестигранный ключ. Это объясняется простой причиной: на отмену от болтов для крестовой и плоской отвёртки, болты с шестигранной головкой более плотно фиксируют диск, предотвращая «слизывание» головочных пазов». Кроме этого, шестигранный болт осуществляет качественную затяжку гайки с другой стороны без проблемы проворота;

- Чтобы вытолкнуть стружку наружу, к щеподробильному кругу, на противоположной ножам стороне нужно установить поперечные планки;

Устройство и принцип работы щепореза

Для получения стабильного по размерам продукта щепорез должен осуществлять следующие операции:

- Выполнять предварительное разрезание исходного материала на более мелкие части.

- Доставлять эти фрагменты в отсек окончательного дробления.

- Перерабатывать подготовленные древесные отходы в щепу примерно одинаковых размеров.

- Удалять конечный продукт из рабочей зоны станка.

Конструкцию такого щепореза рассмотрим на примере измельчительного агрегата, который был бы в состоянии работать с длинными обрезками досок, ветками и некондиционными рейками. Исходная влажность такого сырья не должна быть более 80%, поскольку в противном случае вместо дробления и измельчения будет выполняться механическое отслаивание волокон древесины, а на выходе в большинстве случаев получаются длинные и тонкие фрагменты, непригодные для дальнейшего применения.

Исходными данными для изготовления такого устройства являются предельные размеры щепы, безопасность и удобство обслуживания, а также желаемая производительность (если щепорез будет применяться для целей постоянного производства щепы). Дробилка как механизм получения сырья для отопления жилых помещений, работает периодически, поэтому к нему требование по производительности не существенно.

Промышленные виды щепорезов (ценой от 75000 руб.) изготавливаются различной производительности и исполнения, но во многих случаях агрегат можно изготовить и своими руками.

Основные узлы щепореза с электроприводом и неперемещаемой рамой представлены на чертеже его общего вида (см. рис. 1). При самостоятельном изготовлении щепореза можно изготовить раму на колёсиках, повысив тем самым мобильность агрегата.

Рисунок 1: 1- Рама; 2 – Отбойник; 3 – Корпус с рабочими ножами и измельчителем; 4 – Загрузочный бункер; 5 – Ременная передача; 6 – Электродвигатель.

Деревянные заготовки помещаются в канал приёмного бункера. Он представляет собой сварную воронку с конусообразным уменьшением сечения по мере приближения к узлу предварительной рубки. Угол наклона бункера к оси щепореза может находиться в пределах 45…600 (при меньшем угле ухудшаются условия захвата сырья, а при большем потребуется увеличивать длину бункера).