Блоки, обеспечивающие движение воздуха

Действительно, если говорить о самой природе вентиляционных блоков и их функциональном предназначении, стоит в первую очередь рассказать о том, чем по своей сути являются такие объекты. Это своеобразные конструкции, изготовленные преимущественно из бетона. Прочность и эксплуатационные характеристики бетона зависят от природы и количества его ингредиентов.

Вентиляционные блоки широко применяются в строительстве

Изделия такого типа традиционно используются в процессе строительства не только жилых домов, но и зданий промышленного назначения. Именно при помощи таких приспособлений существенно упрощается процесс организации одновременно и качественной, и несложной системы вентилирования помещений решительно любого типа.

Бетонные вентиляционные блоки БВ

Вентиляционные блоки являются самонесущими конструкциями и монтируются на несущих стенах и плитах перекрытия методом сварки. Вентблоки из бетона применяются в зданиях не выше 25 этажей, где высота потолков до 3.3 м.

Бетонные вентиляционные блоки, в сравнении с выложенными кирпичом вентиляционными каналами, позволяют быстрее создать вытяжную вентиляцию и при более демократичных затратах. К тому же у бетона более высокие показатели прочности, а значит – вентиляция прослужит дольше.

Вентиляционный блок железобетонный на выгодных условиях реализует ООО «Объединённые заводы ЖБИ». В нашей компании можно найти модификации блоков БВ с любыми параметрами. Мы гарантируем удобные условия оформления заказа, оплаты и доставки. На все товары имеются сертификаты и иная сопроводительная документация.

Если вас интересуют вентиляционные блоки, размеры, предел прочности, толщину стенок и другие параметры изделий можно посмотреть на сайте в описании позиций каталога или уточнить у наших консультантов по телефону. Специалисты компании также ответят на все вопросы, касающиеся нюансов сотрудничества.

Особенности вентиляционных блоков БВ и ВБ

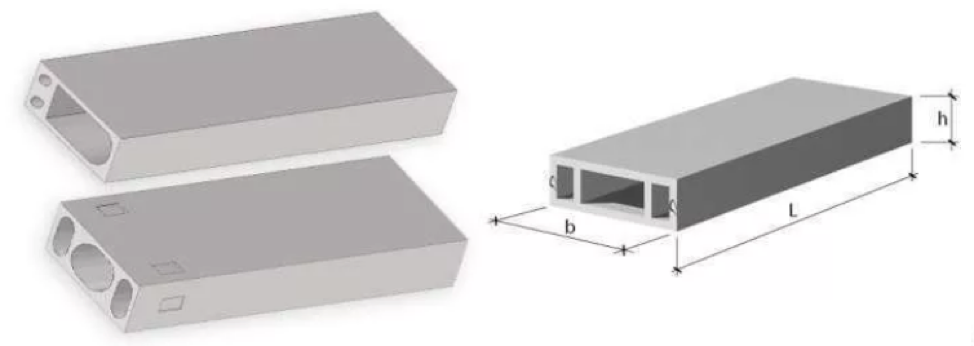

Вы желаете купить вентиляционные блоки по выгодным ценам? Обращайтесь к нам, и мы предоставим самые разные варианты. Вентиляционные блоки, продажа которых осуществляется нашими специалистами, представляют собой прямоугольные изделия с отверстиями. Отверстия различной формы, чаще всего круглой и прямоугольной, предназначаются для создания вентиляционных каналов. Вентканалы широко применяются в строительстве жилых и общественных зданий и сооружений. Они предназначаются для обеспечения постоянного воздухообмена.

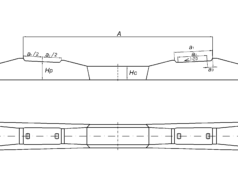

Блоки вентиляции (БВ) необходимы для создания естественной вытяжной вентиляции. Это способствует удалению из жилых или нежилых помещений отработанного воздуха, запахов, в том числе пыли и дыма. За счет чего происходит движение воздушных масс? Давление воздуха в подвале здания и на тех. Этаже или крыше разное. Это приводит к движению воздушного потока снизу в верх. Вытягивание воздуха осуществляется через отверстия вентиляционных блоков.

Основные параметры вентиляционных блоков и количество воздушных каналов в них определяется проектным расчетом на первых этапах разработки с учетом соблюдения ГОСТ и СНиП, принятых в нашей стране.

С помощью вентиляционных блоков удается создать не только систему естественной вентиляции, но и стабильно поддерживать оптимальные показатели микроклимата в жилых и нежилых помещениях многоэтажных домов.

Следует учитывать, что конструктивные параметры вентиляционных блоков определяются на этапе проектирования зданий или сооружений промышленного значения. Расчетом определяются плотность бетона и характеристики стержневой или сеточной арматуры. Грамотный и правильный расчет обеспечивает естественное перемещение воздуха с нужной интенсивностью. Тем самым создаются оптимальные условия для комфортного и благополучного проживания жильцов. Также обеспечиваются требуемые СНиП нормы труда для персонала на предприятии.

Различают несколько типов вентиляционных блоков. Они бывают монолитными (БВ), сборными (СВБ) и изготовленные с применением поризованного бетона с мелкозернистой структурой (ВБП).

В качестве материалов для изготовления блоков применяют бетон, гипсобетон и железобетон. Железобетонные вентблоки могут быть сборными или монолитными (наша компания предлагает на продажу и те и другие). Монолитные отличаются простотой конструкции и наличием закладных элементов. Закладные нужны для того, чтобы стыковать блок к примыкающим конструкциям и остальным вентиляционным блокам.

Сборные блоки оснащают монтажными петлями. Они нужны для облегчения подъема блоков на этаж и монтажа. Сборные вентиляционные блоки из железобетона представляют собой два полублока, предназначенных для их последующей сборки в один конструктивный элемент. Монтаж вентиляционных блоков производят с помощью электродуговой сварки.

Конструктивно железобетонные вентблоки выполняются в двух модификациях: горизонтальной посадки и вертикальной. Вентблоки рассчитаны выдерживать только собственный вес.

Обратите внимание на многочисленные достоинства

Когда речь заходит об эксплуатационно-технических характеристиках товаров определённого сегмента, представленного на отечественном рынке, то для простоты понимания потенциальных покупателей их разделяют на достоинства и недоставки. В первую очередь принято говорить именно о положительных чертах. В данном случае нужно сказать, что блоки, предназначенные для вентиляции, имеют такие плюсы:

- Они максимально упрощают процесс организации вытяжных систем для воздуха.

- Показатели их прочности и надежности является едва ли не наиболее высокими и практически не оставляют шансов аналогам.

- Неблагоприятное воздействие факторов окружающей среды и механические повреждения абсолютно не страшны этим изделиям.

- Их огнеупорные и морозостойкие показатели практически не знают равных и значительно расширяют спектр применения.

- Специфика смесей, из которых изготавливают такие товары, сводят к абсолютному нулю не только риск гниения, но и возможность образования микроорганизмов в порах материала.

Кроме того, для вентиляционных блоков характерны технологичность, долговечность, прочность и, как показывает практика, еще и необычайная простота монтажа.

Эти изделия имеют массу достоинств

Не забывайте о недостатках

Особенности применения

Блок вентиляционный может применяться для выполнения самых различных задач в строительстве и ремонте. Способствует этому наличие различных типов материала, которые различаются согласно размерам, форме, показателям прочности.

Существуют достаточно удобные вентиляционные блоки сборные, специально спроектированные под установку в помещениях специфического назначения. Например, для обустройства утепленного либо неутепленного чердачного помещения может применяться несколько модификаций сборных вентиляционных блоков. Выбор таких материалов в каждом конкретном случае зависит от существующих задач и условий работы.

Для сооружения строений в сейсмически активных регионах целесообразно использовать блок вентиляционный с конструкцией, усиленной надежной арматурой, прочими укрепляющими элементами. При этом допускается применение вентиляционных блоков в строениях, этажность которых не превышает показатель в 25 этажей.

Если приходится обеспечивать естественную вентиляцию при строительстве частного дома, спроектированного согласно оригинальному, нестандартному плану, в таком случае вполне реально изготовить специфические вентиляционные блоки с особыми параметрами на заказ.

Технология изготовления блоков

Технология изготовления блоков из керамзитобетона достаточно проста. Материал готовят на основе смеси керамзита или керамзитового песка с цементом. Так как стоимость исходных компонентов и энергоресурсов, затрачиваемых в ходе производства, не велика, керамзитобетонные блоки стоят не дорого. Керамзитобетон характеризуется, как строительный материал с высокой теплоизоляцией. Превосходные изолирующие характеристики достигаются в ходе его изготовления. При производстве керамзитобетонных блоков используется так называемая технология закупоренных отверстий, в результате чего даже бетонный раствор в ходе кладки не проникает внутрь материала, при этом, остающиеся в порах блока пузырьки воздуха обеспечивают высокие изолирующие качества.Подобная технология изготовления керамзитобетонных блоков позволяет достичь высокой степени звукоизоляции и влагостойкости. Из керамзитобетонных блоков можно строить бани и не бояться, что в стенах появится плесень или грибок. Кроме этого, в ходе изготовления керамзитобетона, в формы добавляют небольшие шарики из полистирола, которые снижая плотность изделия, увеличивают морозоустойчивость материала.

Технология возведения колодцев для вентиляции

Установка вентиляционных блоков отличается от аналогичной кладки из обычных модулей и это нужно учитывать во время устройства каналов. Благодаря пазам и выступам, такие модули легко и надежно соединяются между собой и при монтаже не требуют вертикального соединения.

Изделия из этого материала являются самыми экономичными в ряду бетонных модулей. Технология укладки вентиляционных устройств зависит от толщины перекрытия и вида облицовки.

Иногда модули выпускаются без гребневого зацепления, только с отверстиями для вытяжки. В таких случаях ряд нужно начинать, двигаясь от угла, выкладывая его по уровню.

Швы на цементный раствор делают 5-7 мм, а если соединение производится на клей, то 3 мм. Для выполнения равномерных зазоров между блоками используются специальные пластиковые шаблоны. Чтобы раствор не попал внутрь канала, в него вставляют предварительно рамку-шаблон.

Форма для пазогребневых блоков

Форма для пазогребневых блоков

Производство вентиляционных блоков

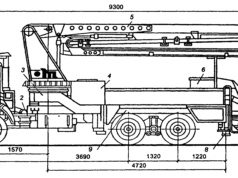

Производство вентблоков заключается в отливке бетона в специальных формах, изготовленных из металла. При этом формируются вышеупомянутые вентканалы.

Для изготовления гипсобетонных вентблоков применяют армирование сварными сетками. К качеству поверхности вентблоков из гипсобетона применяют ГОСТ 13015.0-83. Он регламентирует глубину и длину сколов в области монтажных узлов. Скол может быть не более 300 мм глубиной, а его длина не должна быть выше 100 мм. Растрескивания на вентблоке и в стенках каналов недопустимы. Усадочные трещины допускаются, но их ширина не должна превышать 0,2 мм. Гипсобетонные изделия предназначаются для обустройства вентиляционных каналов для зданий с влажностью, не превышающей 75%.

При производстве блоков вентиляции из железобетона применяют стержни арматурной стали. В зависимости от плотности структуры бетона: тяжелого (M150) или легкого (из мелкозернистого бетона M100) руководствуются двумя ГОСТами. Для тяжелого бетона предназначается ГОСТ 26633. Для легких бетонов используется ГОСТ 25820. Сами вентблоки обычно содержат несколько воздуховодов. Различают основной вентканал и дополнительные. Количество дополнительных каналов определяется длиной панели. Их применяют в зданиях с повышенной влажностью, свыше 75%.

Маркировка вентиляционных изделий из железобетона

Маркировку вентиляционных блоков осуществляют в соответствии серии выпускаемой продукции.

Она содержит:

— Наименование,

— Высоту этажа, округленное значение, измеряемое в дм,

— Ширину вентблока (см),

— Расположение закладных элементов.

Номенклатурный ряд выпускаемых вентблоков регламентируется ГОСТом. Применение вентиляционных блоков допускается в зданиях с высотой не более в 25 этажей. При этом высота этажа может варьироваться в значениях от 2,8 до 3,3 м.

В качестве примера разберем маркировку БВ-3. Она означает блок вентиляционный. Применяется в зданиях с высотой 3м.

Если к маркировке добавляется цифра — 1, то это свидетельствует о том, что блок имеет закладные изделия, предназначенные для фиксации блока в межэтажные перекрытия.

Достоинства вентблоков

Перечислим преимущества вентблоков из железобетона:

— создание полнофункциональной вентиляции в помещениях жилых и общественных зданий без дополнительного оборудования и технических средств,

— создание автономной системы вентиляции, не требующей внешнего управления,

— безупречная прочность конструкции,

— несложный монтаж,

— высокотехнологичное производство вентблоков,

— долговечная эксплуатация.

Цена жби для вентиляционных систем определяется стоимостью арматуры, бетона, количеством вентканалов и затратами на изготовление партии блоков. Вы можете заказать и купить вентиляционные блоки БВ и ВБ у нас на выгодных условиях. Их продажа – одно из основных направлений нашей деятельности.

Добавить комментарий или вопрос

Комментарии, вопросы и ответы

Станислав Николаевич

10.08.2017

Что можете посоветовать, выкладываем вентиляцию из кирпича и монолита. Посоветуйте пожалуйста альтернативу.

Ответ специалиста «ОЗЖБИ»

10 Авг 2017

Добрый день, Станислав Николаевич, предлагаем вентиляционные блоки. Наш завод может изготовить блоки любой сложности и размера. Так же изготавливаем вентблоки по индивидуальным чертежам.

Добавить комментарий или вопрос

Маркировка

Чтобы упростить выбор вентиляционных блоков, изделиям с различными характеристиками присваивается своя, особая маркировка. Маркируются вентблоки согласно упрощенным схемам.

Обозначение «ВБ» в наименовании изделия указывает на округленный показатель высоты этажа в дециметрах. Разобраться в особенностях подобной маркировки можно на следующем примере:

- ВБ-40 – блок, что предназначен для обустройства вентиляции в здании, где высота этажа составляет порядка 40 дм.

- ВБ-30 – вентблок, который предусматривает применение в помещении с высотой этажа не более 30 дм.

Цифровые индексы в маркировке различных типов вентиляционных блоков добавляются при необходимости применения дополнительных закладных элементов, что предназначаются для создания опор на перекрытия.

Наличие специальной маркировки на вентиляционных блоках может информировать как о размерах изделий, так и об их узконаправленном предназначении. В отдельных случаях к этому добавляется маркировка, которая указывает на тип бетона, что применялся при производстве, стойкость материалов изготовления к естественным воздействиям и агрессивным средам.

Общие положения

Схема естественной вентиляции многоэтажного здания

В первую очередь давайте уделим немного внимания самому процессу вентиляции, а точнее вопросу: зачем он нужен? Здесь можно выделить два наиболее важных фактора:

| Фактор | Значимость |

| Человек | В закрытом помещении скапливается углекислый газ, излишняя сырость, различные выделения использованных во время строительства материалов, мебельных конструкций и других бытовых принадлежностей. Если в малых дозах все эти примеси не угрожают человеческому здоровью, то без достаточной циркуляции воздуха такой «коктейль» может привести к возникновению различных недугов. Особенно ситуация усугубляется при наличии отопительных систем, распространяющих продукты горения энергоносителей, представляющих собой наибольшую опасность. |

| Здание | Из всего вышеперечисленного, что угрожает человеку, зданию больше всего способно повредить чрезмерное количество влажности. Накапливаемая влага распространяет грибок, плесень, вызывает процессы гниения и коррозии. Интенсивное же движение воздушных масс отлично справляется с просушиванием помещения, значительно продлевая его эксплуатационный срок. |

Таким образом, мы видим, что осуществление грамотной вентиляции невероятно важно как для жильцов, так и для самой постройки. И если в частных домах для выполнения данной задачи преимущественно используются одни трубы, то в больших зданиях с множеством комнат более рационально будет создать вентиляционную систему сразу в стенах с помощью рассматриваемых блоков

Правила выбора керамзитобетонных блоков

Выбирая теплоизоляционные керамзитобетонные вентиляционные блоки, не забывайте о существовании определенных правил, гарантирующих получение качественного товара:1. Не забывайте о том, что, к сожалению, на рынке строительных материалов еще достаточно недобросовестных производителей, которые не соблюдают все требования технологического процесса при изготовлении, экономят на исходных материалах и энергетических ресурсах, в результате чего характеристики керамзитобетонных блоков их производства могут заметно отличаться от показателей ГОСТа. Возможно, их продукция имеет несколько меньшую стоимость в сравнении с конкурентами, однако, покупка этих блоков и последующее строительство с их использованием может обернуться очень серьезными проблемами. Чтобы не попасть впросак, требуйте сертификат качества. Его смогут предоставить только серьезные производители. У полулегальных производителей он, как правило, отсутствует. 2

При выборе материала следует обращать внимание — насколько точна геометрия каждого изделия. Для того чтобы проверить соответствие плотности не поленитесь измерить и взвесить несколько выбранных блоков

3. Несмотря на то, что керамзитобетонный блок легче кирпича, это не является причиной для строительства на облегченном фундаменте. Как и насколько его облегчить – должен рассчитывать только специалист. Если вы не желаете иметь проблем при эксплуатации построенного здания, не занимайтесь самодеятельностью. Фундамент каждого здания требует тщательного расчета. Превосходное сочетание легкости и прочности вентиляционных блоков из керамзитобетона, идеальное соотношение цены и качества заставляют многих индивидуальных застройщиков обращать свои взоры в сторону этого материала.

Виды, типы и размеры вентблоков

Мы изготавливаем вентблоки любых типоразмеров благодаря собственному цеху по производству металлоформ. К категории общестроительных ЖБИ вентблоков относятся изделия точной геометрической формы, выполненные из бетона класса в22.5 и морозостойкости F100. В строительстве чаще применяются самонесущие блоки. В зависимости от конструкции, они делятся на два основных типа:

- Без внутренних перегородок — к ним относятся вентиляционные блоки с одним каналом.

- С перегородками – в этих изделиях внутренние блоки разделяются на 2-3 отдельных канала перегородками. Эта конструкция образует направленный воздушный поток — воздух всасывается через крайние каналы, который поступает в центральную камеру и выводится за пределы здания.

Вентблоки делятся на три основных типа:

- БВ — цельная конструкция вентблока

- СВБ — сборный вентиляционный блок

- ВБП — изготовлен из поризованного мелкозернистого бетона

Железобетонные вентиляционные блоки бывают различных размеров. Параметры изделий должны точно соответствовать размерам стеновых блоков, используемых в строительстве

Особенно важно обеспечить надежную работу систем вентиляции и дымоудаления в цехах химического, сталелитейного и других «горячих» производств. На нашем сайте вы можете заказать и в дальнейшем купить вентблоки железобетонные нужного вам размера и сечения по доступным ценам

Вся продукция сертифицирована и отвечает стандартам качества. Надежность и долговечность вентблоков достигается не только использованием высококачественного бетона для их производства, но и применением передовых технологий вибропрессования, а также налаженной системой контроля качества на нашем предприятии.

Два варианта исполнения

В зависимости от типа здания и его параметров используют блоки двух основных конфигураций:

- Сборные. Их монтаж осуществляется путем сборки двух панелей, которое производится при помощи технологии дуговой сварки определенных деталей, расположенных непосредственно на сборочных панелях.

- Монолитные. Благодаря таким приспособлениям достигается максимальная эффективность работы вентиляционной системы. Кроме того, им свойственна максимальная простота конструкции. Они так же, как и их сборные аналоги, оборудованы специальными связывающими элементами. Они обеспечивают хорошую стыковку с другими блоками.

Сборные блоки

Характеристика изделий

Керамзит – продукт в виде гранул, является легковесным материалом и давно используется в качестве наполнителя при изготовлении блоков.

Он представляет собой смесь обожженной глины, бетона и жидкости. В разрезе – это структура застывшей пены, защищенной оболочкой, которая, в свою очередь, придает веществу большую прочность. Керамзит устойчив к гниению и горению.

Физические качества и размеры керамзитоблоков напрямую влияют на разделение модулей по видам. Прочность блоков зависит от материала, из которого они изготавливаются.

На сегодня различают три вида модулей для вентиляции:

- Бетонированные;

- Железобетонные;

- Керамзитобетонные.

У каждой категории изделий своя технология изготовления, но мы рассмотрим подробнее лишь метод производства керамзитобетонных блоков.

Он отличается от первых двух видов изделий тем, что при изготовлении применяется состав бетона с керамзитом. Блок из керамзитобетона по своим свойствам находится между кирпичом и пеноблоком.

Первое изделие передает свою прочность и устойчивость к низким температурам. А от бетонопенистого устройства он унаследовал небольшой вес при больших размерах и невысокую теплопроводность.

В связи с этим вентиляционные блоки из этого материала универсальны. Их можно использовать как для прямого применения в виде колодцев, так и для защиты труб из керамики или асбестоцемента.

Параметры изделия

Технические условия оговаривают определенные размеры устройств из керамзитобетона, в зависимости от применения. Бывают они высотой, равной одному этажу.

Такие плиты имеют однорядное размещение каналов, каждый из которых имеет сечение около 200 мм2. В многоэтажных зданиях разрешается соединять вытяжные колодцы в общий магистральный канал, проведенный до верха дома.

Над ними на крыше здания делаются зонты для предохранения от попадания осадков. Ярусные плиты 10-15 этажных домов имеют два колодца-спутника и один канал-сборник.

А также выпускаются блоки для вентиляции прямого назначения с размерами от 250 до 350 мм и для защиты труб – от 190 до 390 мм. Немаловажная деталь, положительно дополняющая свойства материала – пустоты в изделии.

Устройство с такими промежутками становится намного легче и в то же время является энергосберегающим элементом по своей сути, из-за воздушного пространства внутри изделия.

Линейные размеры блоков

Маркировка

Для лучшего восприятия, устройства для вентиляции обозначаются по определенным схемам. Выделение размера буквами ВБ показывает вероятную возможность использования блока с высотой этажа, выраженной в дециметрах.

Так, модуль с маркировкой ВБ-40 применяется в здании, размер которого варьируется в пределах 40 дециметров. Отдельно наносится маркировка на устройствах, если применяются закладные элементы для монтажа опор на плитах перекрытия. Иногда на маркировке указан состав смеси, из которой изготовлен блок для вентиляции.

Технология изготовления

Процесс производства керамзитоблоков можно разделить на несколько этапов:

- Замешивание раствора;

- Формовка блоков;

- Вибрация смеси;

- Сушка готовых изделий;

Рассмотрим подробнее все стадии производства блоков для вентиляции.

- Приготовление раствора. На первом этапе готовим смесь из свежего, качественного цемента марки М400 или М500. С добавлением воды все компоненты перемешиваются, а затем разливается в специальные формовочные контейнеры. Эти емкости сделаны по размерам блоков для вытяжной вентиляции.

- Формирование керамзитобетонных блоков. Сменные формы установлены на вибрационных столах и после того как они заполняются подготовленным раствором, начинается процесс вибрации.

- Вибрация смеси. Происходит это благодаря специальным устройствам в вибрационном станке, на котором предусмотрена дополнительная операция – отжим раствора за счет пуансона. В результате последней стадии из модуля выходят остатки влаги, он окончательно формируется и затем готовые изделия поступают на просушку.

- Сушка модулей. Очередным этапом производства блоков из керамзитобетона является их просушивание. Чтобы ускорить сушку и отвердевания устройств до нужной кондиции, применяют пропаривание, для чего они помещаются в специальную камеру.

Там изделия подвергаются обработке паром под высоким давлением. В результате такой обработки в течение 11-13 часов, модули набирают половину своей необходимой прочности.

Стационарный вибропресс для керамзитоблоков

Стационарный вибропресс для керамзитоблоков

Область применения керамзитобетонных вентиляционных устройств

Для сборки колодцев вытяжной вентиляции выпускаются сборные блоки, специально изготовленные под монтаж в зданиях специфического направления.

А также в некоторых зданиях из таких блоков делают вытяжную вентиляцию отдельно. Например, в доме на чердачных помещениях, для защиты труб дымохода, используются несколько видов блоков для вентиляции. Подбор керамзитобетонных изделий при этом зависит от условий работы и существующих задач.

Иногда для вытяжной вентиляции из керамзитобетонных блоков применяются отдельные модули, одним из комплектующих элементов которых являются керамзитобетонные устройства для защиты труб.

Использования модулей для обустройства

Использования модулей для обустройства

Разнообразие материалов и вариантов производства

Вентиляционные блоки из бетона классифицируются в первую очередь в соответствии с материалом, из которого изготавливаются. Таким образом, выделяют товары из:

- керамзитобетона;

- железобетона;

- бетона.

Безусловно, в зависимости от разновидности бетона, товары характеризуются определенным набором свойствам. Однако, в основе их различия лежат не только свойства материалов, но и тип производства:

- Методика прессования при помощи вибраций является основной для производства продукции этой категории.

- Производители используют смеси, которые состоят преимущественно и песка. К нему добавляются специальные вещества, которые в результате придают раствору особенную прочность и долговечность после затвердевания.

- Железобетонная продукция создается по технологии такого формата: металлическая арматура заливается достаточно прочной цементной смесью. После затвердевания смеси специалисты проделывают отверстия в бетоне. Их, как правило, несколько: одно основное и несколько дополнительных, которые обеспечивают высокое качество вытяжки воздуха.

- Керамзитобетонные аналоги отличаются в первую очередь тем, что в процессе их создания применяются особенно легкие растворы, которые, конечно же, содержат керамзитобетон. Именно продукция этого сегмента обладает наилучшими показателями устойчивости ко всем типам механического воздействия, а также имеют весьма универсальные свойства. Благодаря всему, описанному выше, спектр их применения максимально расширяется и включает не только организацию вентиляционной системы, но и создание ограждений для проводов коммуникационного типа.

Блоки обладают прекрасными прочностными свойствами

Собственное производство вентблоков

ГК «ИПС-ЖБИ» производит и поставляет вентиляционные блоки с двух собственных производств в городах Санкт-Петербург (Северо-Западный регион) и Тверь (Центральный регион). Суммарная производительность составляет от 150 вентблоков в сутки. Изготавливаем любые размеры блоков по чертежам и гарантируем готовность продукции на складе в оговоренные сроки. Готовую продукцию можо забирать самовывозом либо организовать доставку автотранспортом компании на ваш строящийся объект согласно утвержденному графику поставок. Доставку осуществляем в Москву, Московскую Область и в другие регионы России.

| Блоки вентиляционные железобетонные (ГОСТ 17079-88) | |||||||

|---|---|---|---|---|---|---|---|

| Марка изделия | Длина (мм) | Ширина (мм) | Высота (мм) | Объем констр. (м3) | Объем (м3) | Класс бетона | Масса изделия (т) |

| БВ 28 | 2780 | 800 | 400 | 0,890 | 0,390 | В20 | 1,000 |

| БВ 28-1 | 2780 | 800 | 400 | 0,890 | 0,390 | В20 | 1,000 |

| БВ 30 | 2980 | 800 | 400 | 0,954 | 0,420 | В20 | 1,100 |

| БВ 30-1 | 2980 | 800 | 400 | 0,954 | 0,420 | В20 | 1,100 |

| БВ 33 | 3280 | 800 | 400 | 1,050 | 0,460 | В20 | 1,200 |

| БВ 33-1 | 3280 | 800 | 400 | 1,050 | 0,460 | В20 | 1,200 |

| БВ 36 | 3580 | 800 | 400 | 1,150 | 0,500 | В20 | 1,350 |

| БВ 36-1 | 3580 | 800 | 400 | 1,150 | 0,500 | В20 | 1,350 |

| БВ 28-93 | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 28-93-1 | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 28-93-1-0 | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 28-93-1-0у | 2680 | 930 | 500 | 1,246 | 0,470 | В20 | 1,175 |

| БВ 28-93-1-в | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 28-93-1-н | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 28-93-1-нв | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 30-93 | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 30-93-1 | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 30-93-1-0 | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 30-93-1-0у | 2880 | 930 | 500 | 1,340 | 0,500 | В20 | 1,250 |

| БВ 30-93-1-в | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 30-93-1-н | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 30-93-1-нв | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 33-93 | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 33-93-1 | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 33-93-1-0 | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 33-93-1-0у | 3180 | 930 | 500 | 1,480 | 0,550 | В20 | 1,375 |

| БВ 33-93-1-в | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 33-93-1-н | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 33-93-1-нв | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| БВ 36-93 | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 36-93-1 | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 36-93-1-0 | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 36-93-1-0у | 3480 | 930 | 500 | 1,618 | 0,600 | В20 | 1,500 |

| БВ 36-93-1-в | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 36-93-1-н | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 36-93-1-нв | 3580 | 930 | 500 | 1,665 | 0,620 | В20 | 1,550 |

| БВ 28-4-9 | 2780 | 930 | 380 | 0,983 | 0,420 | В20 | 1,030 |

| БВ 30-4-9 | 2980 | 930 | 380 | 1,053 | 0,450 | В20 | 1,100 |

| БВ 33-4-9 | 3280 | 930 | 380 | 1,159 | 0,490 | В20 | 1,230 |

| БВ 28-5-9 | 2780 | 930 | 500 | 1,293 | 0,490 | В20 | 1,225 |

| БВ 30-5-9 | 2980 | 930 | 500 | 1,386 | 0,520 | В20 | 1,300 |

| БВ 33-5-9 | 3280 | 930 | 500 | 1,525 | 0,570 | В20 | 1,425 |

| СВБ 1-1 | 2980 | 880 | 300 | 0,787 | 0,370 | В20 | 0,930 |

| СВБ 1-2 | 2780 | 880 | 300 | 0,734 | 0,350 | В20 | 0,880 |

| СВБ 1-3 | 3280 | 880 | 300 | 0,866 | 0,410 | В20 | 1,030 |

| СВБ 1-4 | 3580 | 880 | 300 | 0,945 | 0,450 | В20 | 1,130 |

| БВ 28-15 | 2780 | 1500 | 450 | 1,880 | 1,010 | В20 | 2,420 |

| БВ 30-15 | 2980 | 1500 | 450 | 2,010 | 1,070 | В20 | 2,560 |

| БВ 33-15 | 3280 | 1500 | 450 | 2,210 | 1,160 | В20 | 2,780 |

Цены на вентиляционные блоки уточняйте по телефону:

Телефон: (812) 426-95-85 E-mail: sales@ips-zbi.ru

Вентиляционный блок ГОСТ, размеры

Изготовление блоков является технически сложным процессом, который регламентируется государственными стандартами. Использование современного оборудования и качественного сырья позволяет получать надежные и долговечные изделия, удобные в эксплуатации. При производстве блоков берется тяжелый либо легкий бетон с хорошими показателями водостойкости и морозоустойчивости. Армируются такие изделия гладкой арматурой и высокопрочной проволокой, что придает конструкции жесткости и прочности.

Вентиляционный блок железобетонный, как правило, имеет объемный несущий компонент и дополнительные элементы. У базовой части имеется вертикальный канал и наклонные, по которым движутся потоки воздуха. У дополнительных компонентов – только вертикальные каналы.

вентиляционные блоки могут иметь различную модификацию и габариты. Их выпускают как с внутренними перегородками (с двумя или тремя отдельными каналами), так и без них. В вариантах с перегородками через крайние каналы воздух всасывается, после чего поступает в основную камеру и оттуда выводится из помещения. Что касается параметров, то размеры блоков должны соответствовать габаритам стеновых панелей.

Заключение

Качественная правильно функционирующая вентиляция необходима в каждом здании. Без неё подвергается опасности не только здоровье людей, но и целостность самой постройки. Бетонные вентблоки позволяют реализовать долговечную и надёжную систему (читайте также статью «Паспорт вентиляционной системы: цели получения, форма и нормативные требования к системе»).

Сегодняшний производитель предлагает множество вариаций таких изделий, отличающимися структурными особенностями, техническими параметрами и материалами изготовления. Выше представлены наиболее распространённые из них, а также с особенности выполнения монтажных работ.

Основные элементы вентиляционной системы

Видео в этой статье предоставит вашему вниманию на рассмотрение дополнительную информацию, которая имеет непосредственное отношение к изложенным материалам.

Вентиляционные блоки – лучший вариант создания вентиляции в многоэтажных домах и промышленных комплексах.