Состав по ГОСТу

Существуют определённые стандарты изготовления материала по ГОСТу. Состав и пропорции арболита изменяются в зависимости от его типа. Блоки могут быть двух моделей — М 15 и М 25. Они отличаются между собой плотностью. В строительных таблицах монолитные стены разделяются на четыре типа:

- В 0,75 — для утепления стен;

- В 1 — для постройки мансарды или одноэтажных зданий;

- В 1,5 — используют при возведении гаражей и хозяйственных построек;

- В 2 — подходят для строительства двух- и трехэтажных домов.

Пропорции замеса арболита на куб (изготовление блоков): для марки М 15 используют 250 кг цемента, 12 кг химических добавок, 350 л очищенной воды и 240 кг древесной щепы. Модель М 25 состоит из 300 кг, 12 кг, 350 л и 240 кг составляющих, соответственно.

Количество цемента, вода, щепы и пропорции химдобавок в составе арболита для монолитной стены:

- для утепления стен — 280 кг цемента, 180 кг щепы, 330 л воды;

- при возведении одноэтажных построек — 300 кг, 200 кг и 360 л, соответственно;

- для постройки гаражей — 330 кг, 220 кг и 390 л;

- для сооружений в несколько этажей — 360 кг, 240 кг и 430 кг.

Для каждой марки используют по 8 кг химических веществ.

Арболит давно известен благодаря огромному ряду преимуществ. С его помощью возводят хозяйственные сооружения и жилые дома, утепляют готовые стены. Материал можно изготовить дома, соблюдая пропорции арболита на 1 куб.

Формирование блоков, перемычек

В формы смесь закладываем лопатами или ведрами.

Трамбовки используем из бруса.

Трамбуем только после укладки полного объема в формы, плюс небольшая горка сверху.

Не стоит после каждого слоя щепы проводить трамбовку, чем хаотичнее смесь будет накладываться в формы, тем лучше для качества.

Можно в процессе укладки лишь слегка прижимать отдельные участки, для более плотного укладывания смеси. Трамбовка неполной формы будет ошибкой. В результате производится разграничение слоев и отсутствует их качественное схватывание между собой.

Оставляем в формах на два-три дня, после этого разбираем формы и сушим блоки на воздухе.

Если позволяют финансы, то лучше использовать вибростол, который уплотняет бетон в формах. Об этом оборудовании и особенностях его использования мы рассказывали в статье про .

Правильные пропорции раствора залог высокого качества арболита

В нормативной документации ГОСТ рекомендуется соблюдать следующие пропорции:

- Приготовление арболитового раствора

В состав материала не должно входить древесины (органического наполнителя) в таком количестве, чтобы ее процент в уже изготовленном блоке составлял больше 90.

- Количество воды на 1 куб наполнителя: от 150 до 200 литров.

- Что касается ХД, то пропорции следующие: при условии использования хлорида кальция или сульфата алюминия их количество среди общей массы должно быть равно 1% (в общем 2–4%). Для жидкого стекла и гашеной извести пропорции будут другими: 9 +- 1 кг и 2.5 кг на 1 м3 соответственно.

- Портландцемент. Его количество полностью зависит о прочности, которой должны обладать готовые блоки. Для расчета используется приведенная выше формула, но также нужно учитывать характеристики органического наполнителя, входящего в состав. Недостаточные показатели прочности последнего компенсируются добавлением портландцемента в большем количестве или использованием с более высокой маркой.

Для более точного определения пропорций нужно знать все характеристики используемых материалов. Для этого проводят специальные исследования, что делает промышленное изготовление арболита залогом высокого качества.

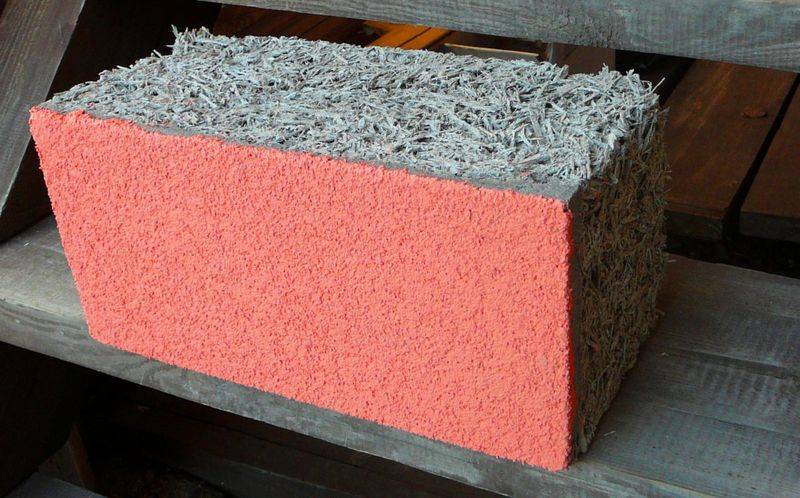

Что это такое

Деревобетон является одним из разновидностей легковесного бетона, в структуру которого включается древесная щепа (дробленка), высокопробный цемент, химдобавки и вода. Потребность в химдобавках в структуре арболитовых блоков сопряжена с тем, что в органической составной части требуется нивелировать остаточный полисахарид, чтобы увеличить связь дробленки и цемента, а также дополнительно усовершенствовать характеристики готового стройматериала, такие как ячеистость, форсирование затвердевания, способность убивать бактерии и т. д. Экономический эффект от применения подобного типа отходов подтвержден лидирующими компаниями по производству деревобетона. Существенную роль в этом вопросе исполняет и рационализм потребления древесины.

Главным компонентом для производства деревобетона являются отходы древесины мебельного и столярного предприятий, из которых в результате выходит дробленка требуемого размера. Технологические характеристики деревобетона находятся в зависимости от химдобавок. Наряду с хлоридом кальция, это может быть жидкое стекло, сульфат алюминия, гашеная известка, они дают возможность усовершенствовать арбоблоки и добавить им дополнительные характеристики.

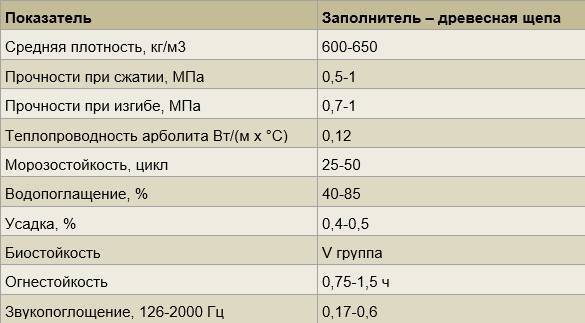

Техпараметры деревобетона, в структуре которого присутствует добавка (щепа из отходов), такие.

- Усредненная плотность. 400-850 кг/м3.

- Устойчивость при сдавливании. 0,5-1,0 МПа.

- Устойчивость при изломе. 0,7-1,0 МПа.

- Теплопроводимость деревобетона. 0,008-0,17 Вт/ (м*с).

- Морозоустойчивость. 25-50 циклов.

- Влагопоглощение: 40-85%.

- Сжимание. 0,4-0,5%.

- Степень биостойкости. V группа.

- Огнеупорность. 0,75-1,50 ч.

- Шумопоглощение. 0,17-0,80 126-2000 Гц.

Производство монолитного арболита, пропорции

Для того, чтобы начать строительство, можно сделать арболит своими руками или приобрести его в готовом виде у производителя.

Чтобы получить качественный и эффективный объект, следует понимать, что:

- процесс изготовления отличается от других типов легких и ячеистых бетонов и требует участия оборудования для производства арболита;

- необходимо изучить состав арболита;

- на арболит состав, пропорции должны быть корректно соблюдены;

- до начала работ следует ознакомиться с тем, какие имеет арболит недостатки;

- строительство домов из арболита может вызвать трудности при незнании технологии ведения работ.

На качество блока влияют размеры и влажность щепы. Изначально, сырье должно пропускаться через рубильную машину, затем перерабатываться в специальных дробилках

Компоненты рабочей смеси:

- вода;

- химические добавки;

- щепа древесная;

- цемент.

Портландцемент и щепа по своей природе плохо сцепляются друг с другом, поэтому производственный процесс отличается некоторой трудоемкостью, несмотря на кажущуюся простоту и небольшое количество компонентов. Требуется в точности соблюсти спектр технологических моментов, иначе блоки из арболита просто не получатся.

Дозирование компонентов

Арболит, пропорции которого строго соблюдены, — это залог успешного строительства. Чтобы получить однородный, стабильный состав, необходимо обеспечить качественное смешивание всех компонентов и их точное дозирование.

Древесный материал дозируют объемно-весовым способом, принимая во внимание его насыпную плотность. Перед подачей на дозирование щепа должна иметь положительную температуру

Для химических добавок и воды применяют автоматические дозаторы турбинного типа или действуют посредством простого весового дозатора воды

На этом этапе важно учитывать влажность органического заполнителя, что позволяет скорректировать объем жидкости. Цемент рассчитывается весовым автоматическим дозатором, килограммами или объемным методом

Характеристика материала

В составе арболитовых блоков есть несколько компонентов — это основа, связующие вещества и добавки для улучшения качества материала. Новый композитный материал обладает преимуществами всех своих составляющих, а также позволяет избавиться от их недостатков.

Блочный и монолитный материал впервые появился в тридцатых годах в Голландии. В следующие двадцать лет арболит распространился по Европе, Америке и попал в Советский Союз, где его широко применяли в строительстве и отделке готовых сооружений. Промышленный материал состоит из таких компонентов:

- древесных щепок;

- цемента;

- воды;

- наполнителей.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

В рецепте блоков используют хвойные щепки, одеревеневшие стебли, хлопчатник или рисовую солому. Цемент играет роль основного связующего компонента, от него зависит плотность и прочность арболита. Наполнители необходимы для нейтрализации древесных сахаров, которые провоцируют гниение и привлекают насекомых. В производственных смесях используют сульфат алюминия, нитрат кальция или жидкое стекло. Вода растворяет все наполнители и катализирует реакцию цемента. При производстве на специальных предприятиях в рецептуре используют 500 мл жидкого стекла, 25 кг цемента, 40 л воды и 130 л деревянных щепок.

Характеристики арболита объединяют особенности цемента и древесных материалов. Второе название материала — деревобетон — образовалось именно из-за наличия в составе щепок. По техническим показателям арболит превосходит кирпич по теплопроводности и простоте монтажа.

Основные характеристики:

- плотность — 600-800 кг на кубический метр;

- теплопроводность — 0,10-0,17 Вт/(м*с);

- морозостойкость — мокрый куб можно морозить 30-50 раз;

- водопоглощение — 50-85%;

- биостойкость — пятая группа;

- усадка — 0,5%;

- звукоизоляция — 0,15% пропускаемых звуков до 2000 Гц;

- огнестойкость — 60-90 минут до разрушения в пламени.

Показатели могут меняться в зависимости от плотности материала, которая зависит от сорта цемента и наполнителей. Использование штукатурки или декоративных панелей для покрытия фасада позволяет уменьшить некоторые параметры арболита.

Особенности производства

Получить арболитовые блоки в домашних условиях можно с помощью ручной работы или путём использования полуавтоматических станков. В любом случае сначала подготавливают деревянные доски. С них снимают кору, удаляют грязь и мусор, убирают подгнившие участки. Затем их дробят в щепки размером 5×10×25 мм. Заготовки выдерживают на открытом воздухе в течение четырёх месяцев либо вымачивают в жидком стекле, сульфате алюминия и хлориде кальция. Цементом покрывают весь материал, после чего смешивают массу 5-10 минут.

Получить арболитовые блоки в домашних условиях можно с помощью ручной работы или путём использования полуавтоматических станков. В любом случае сначала подготавливают деревянные доски. С них снимают кору, удаляют грязь и мусор, убирают подгнившие участки. Затем их дробят в щепки размером 5×10×25 мм. Заготовки выдерживают на открытом воздухе в течение четырёх месяцев либо вымачивают в жидком стекле, сульфате алюминия и хлориде кальция. Цементом покрывают весь материал, после чего смешивают массу 5-10 минут.

Формы смачивают водой, утрамбовывают в них материал. Для этого можно использовать вибростол, применяя его не дольше тридцати секунд, иначе цемент опустится на дно. Формы ставят под гнёт и оставляют на сутки. Затем блоки извлекают и сушат в течение трёх недель под солнцем. После этого их можно перевозить и использовать.

Состав арболита и его влияние на качество материала

Основными компонентами этого материала являются следующие:

- Вода;

- Химические добавки;

- Цемент;

- Древесная щепа.

Размеры щепы имеют очень важное значение. Для получения арболитовых изделий с требуемыми характеристиками, необходимо использовать щепу, строго нормированную государственным стандартом

При этом ее размеры составляют 5х10х40 миллиметров.

Все остальные материалы, в том числе и отходы древесной обработки могут только испортить свойства изделия. Таковыми являются тырса, солома, стружка, опилки и тому подобное. Для максимального качества арболитовых изделий необходимо использовать исключительно щепу без посторонних примесей (листьев, коры или грунта). Допускается наличие 5-10% примесей, но в идеале их быть не должно.

Совет прораба: нередки случаи, когда производство арболита организовано при деревообрабатывающих производствах, например, лесопилках, для которых это является побочным видом деятельности для уменьшения отходов производства. Именно здесь в смесь добавляют практически все, что остается после обработки древесины без какой-либо сортировки и привязки к стандартам. Поэтому при покупке данной продукции нельзя гарантировать ее качество.

Для покупателя не имеет никакого значения, из какой именно древесины эта щепа, но для технологов это влияет на процесс приготовления смеси. В частности, это влияет на дозировку минерализаторов и определение степени уплотнения. Например, если используется щепа лиственницы, то необходимо в два раза больше добавок, чем с другими хвойными деревьями. Обычно для производства арболита используются ель и сосна, лиственные деревья – гораздо реже.

Состав арболитового блока

Процесс изготовления и состав арболита

Наличие или отсутствие отрицательных свойств этого материала напрямую зависит от того, насколько качественно выполняются определенные процессы. Это обусловлено тем фактом, что арболит является разновидностью легкого крупноячеистого бетона, в котором наполнителем является щепа дерева, образующая цельную структуру с цементным раствором.

Формат, в котором реализуются арболитовые блоки, имеет разную форму, размер и цену:

- Пустотелые блоки;

- Крупноформатные блоки;

- Плиты.

Фото: арболитовые плиты

Наибольшее распространение получили именно арболитовые блоки, имеющие размер 500х300х200 миллиметров. Но в связи с возрастающим спросом начали выпускаться и другие размерные форматы, например, 250х300х500.

Сама по себе технология изготовления арболита проста настолько, что можно производить . Ее суть заключается в правильном смешении всех компонентов, из которых состоит данный материал. Но качество изделий зависит от строгого соблюдения ряда требований, прописанных в соответствующей технической документации.

Преимущества и недостатки

За длительное время использования арболитовых блоков мастера выявили все их достоинства и недостатки. При строительстве нужно соблюдать главное правило — нельзя возводить из материала здания в три этажа и выше. Среди его преимуществ выделяют:

- высокую устойчивость к механическим повреждениям;

- незначительную массу, что позволяет обойтись без мощного фундамента;

- технологию изготовления, благодаря которой материал не привлекает насекомых, а также обладает устойчивостью к плесени и грибкам;

- значительные размеры, что даёт возможность использовать меньше материала, чем кирпичей или бетона, для постройки одного здания;

- лёгкость обработки — арболит легко распиливать, сверлить, забивать в него гвозди;

- в некоторых случаях материал можно использовать в качестве утеплителя;

- экологическая чистота — в смеси нет вредных химических веществ;

- паропроницаемость — не нужно устанавливать дополнительную вентиляцию, стены могут насыщаться кислородом;

- длительность срока эксплуатации — чистый материал прослужит 40-50 лет, а при использовании штукатурного покрытия этот срок можно значительно увеличить.

Материал обладает невысокой ценой из-за низкой себестоимости. Но необходимо два-три человека для производства арболита на специальных станках. Материал гигроскопичный, поэтому требует дополнительной облицовки, иначе после осадков блоки впитают влагу и испортятся.

К недостаткам можно отнести и внешний вид — арболит напоминает ДСП с цветом бетона, поэтому готовые стены покрывают сайдингом или штукатурят. Из-за неправильной формы образуются толстые швы между элементами, иногда приходится устанавливать мостики холода.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

| Марка | Цемент, кг | Органический заполнитель, кг | Присадки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

Стоимость изделий

Цена каждого изделия зависит от ряда факторов: качества используемых компонентов, размера и производителя. Она может назначаться как за штуку, так и за куб материала. В различных магазинах цена изделия от одного и того же производителя может отличаться, но эта разница будет незначительной.

В качестве примера можно привести следующую сводную таблицу с ценой на арболитовые блоки различного размера:

| Назначение блока | Размер блока, мм. | Количество блоков в кубе, штук | Марка | Класс прочности | Цена за куб, руб. |

| Для стен | 200х300х500 | 33,3 | М100 | В 7,5 | 3 900 |

| 250х300х500 | 26,6 | М100 | В 7,5 | ||

| 200х400х500 | 25 | М100 | В 7,5 | ||

| Для перегородок | 200х200х500 | 50 | М100 | В 7,5 | |

| 250х200х500 | 40 | М100 | В 7,5 |

Как можно увидеть, цена назначается за куб и она одинакова для всех изделий. Однако если платить за штуку, то цена уже будет отличаться. Ведь вполне естественно, что блоков с большими размерами в одном кубе меньше, соответственно, и цена у них выше. И тем не менее арболитовые блоки, несмотря на некоторые недостатки, пользуются достаточным спросом.

Преимущества и недостатки арболита

Сегодня технология, разработанная в 60-х и незаслуженно забытая в 90-х, делает строительство дешевым, быстрым и доступным по трудозатратам, но самое главное то, что арболит является одновременно строительным материалом и утеплителем

Сравнивая, что лучше — арболит или газобетон, важно понимать плюсы и минусы применения первого. В числе достоинств выделяют такие моменты:

- В состав входит 40% древесной щепы, которая обеспечивает низкую теплопроводность арболита (Кт=0,21-0,37), аналогичную таким материалам, как керамзит или пенобетон. 30 см кладки соответствуют 1 метрам кирпичной стены, а стены толщиной 50 см обеспечивают хорошую теплостойкость в суровом северном климате.

- Высокое шумопоглощение, Кшп=0,7-0,6, определяет хорошую шумоизоляцию.

- Низкая стоимость материала (в 2-3 раза меньше, чем аналоги по теплостойкости) конкурирует с первым местом по преимуществам. Самый дорогой компонент, который входит в состав — это портландцемент. Все остальное можно отнести к доступным веществам: известь, вода, минеральные добавки.

- Споры о том, что лучше — арболит или пеноблок, обычно решаются в пользу первого за счет того, что арболит не теряет своих качеств после многократных размораживаний.

- Гигроскопичность двухкомпонентной структуры обеспечивает паропроницаемость, которая выводит лишнюю влагу наружу. Благодаря этому исключено появление грибков, плесени, неприятного запаха и т. д. Отделочные материалы по уровню гигроскопичности должны соответствовать этим же параметрам.

- Негорючесть арболита эффективно используется при постройке бань, гаражей. Материал начинает тлеть при температуре 150-200 °С. Возгорание начинается после выдержки 1-1,5 часа при t 300 °С.

- Возможность изготовления блоков и цельного (частичного) монолита.

- Экологически чистый материал, без активных примесей.

- Высокая прочность 600-650 кг/м³, хорошая обрабатываемость и отделка поверхности.

- Легкость блоков снижает нагрузку на фундамент.

Недостатки арболита представляют собой технические нюансы при возведении и хранении:

- Сложность получения точных размеров при изготовлении блоков вручную.

- Необходимость использования щепы в строгих пропорциях.

- Для производства применяется щепа лишь 4 видов дерева.

- Использование только в малоэтажном строительстве.

- Увеличение прочности достигается количеством бетона, который снижает теплостойкость.

- Сушка блоков занимает 3 месяца. При хранении они должны быть защищены от атмосферных осадков.

- Необходимость обработки щепы известью в течение 3 месяцев для расщепления сахара в древесине.

Технические характеристики арболита

Состав арболита (арболитовых блоков)

- Органические заполнители (около 80-90% по объему): древесная

щепа, дробленая солома, стебли, костра льна или конопли и т.п. Чаще всего в

производстве арболита используется древесная щепа, поэтому прочность блока

будет определяться ее калибром (размером). В качественном арболитовом блоке

размеры щепы варьируются в пределах: длина не превышает 25 мм, ширина – не

более 10 мм, толщина не более 5 мм. Сорт древесины не оказывает влияния на

качество блока, но требует корректировки состава исходной смеси. - Химические добавки: сульфат алюминия (Е 520), хлорид кальция

(Е 509), жидкое стекло. Назначение химдобавок – нейтрализовать влияние органики

на процесс твердения вяжущего вещества (бетона). Дело в том, что древесина

имеет в своем составе сахара, препятствующие адгезии цемента и щепы.

Нейтрализовать действие сахара можно путем длительного высушивания щепы для

арболита. - Вяжущее вещество: цемент.

- Дополнительный компонент: вода.

Свойства арболита

Одной из наиболее важных характеристик стенового материала,

который применяется в строительстве зданий, является показатель его предельной

прочности на сжатие. Для арболита этот показатель зависит от назначения и

состава смеси.

Предел прочности арболита на сжатие (для теплоизоляционных и

конструкционных блоков) указан в таблице

Предел прочности арболита на сжатие

Физико-механические характеристики

конструкционно-теплоизоляционных арболитовых блоков (с заполнителем из

древесной щепы) представлены в таблице.

Арболитовые блоки виды и типы

По назначению:

- Конструкционный (плотность свыше 600 кг/м.куб).

- Конструкционно-теплоизоляционный (450-600 кг/м.куб).

- Теплоизоляционный (до 450 кг/м.куб). Пустотелые блоки,

теплоизоляционные плиты, смеси для заполнения пустот.

| Размер арболитовых блоков | Применение в строительстве | Сколько штук в одном кубе (1 м3) |

| 500x250x300 | Для возведение несущих стен до 3-х этажей, с возможностью установки ж/б плит перекрытия | 26,6 шт |

| 500x200x300 | 33,3 шт | |

| 500х250х200 | Для строительства несущих стен до 2-х этажей, а также для строительства бани, гаража, хозпостроек | 40 шт |

| 500x250x150 | Для устройства межкомнатных перегородок, а также в качестве утеплителя | 53 шт |

Материал подготовлен для сайта www.moydomik.net

По показателю прочности на сжатие:

- В 0,35; В 0,75; В 1 – теплоизоляционный;

- В 1,5; В 2; В 2,5 – конструкционно-теплоизоляционный;

- В 3,5 – конструкционный.

По маркам, определяющим морозостойкость

- М 5 = В 0,35

- М 10 = В 0,75

- М 15 = В 1

- М 25 = В 1,5; В 2

- М 30 = В 2,5

- М 50 = В 3,5

Марка арболита показывает, сколько циклов

размерзания-замерзания способен выдержать арбоблок.

Примечание. При проведении исследований специалисты

посчитали неразумным тестировать блок более 50 раз. Т.к. за это время он не

изменил своих первоначальных свойств. Это дает возможность утверждать, что срок

службы арболита практически неограничен.

Испытания арболита на прочность – видео

(Тестирование огнем, пилой, кувалдой и т.д.)

По конфигурации (размеры арболитовых блоков)

Арболит выпускается стандартными блоками и имеет широкую сферу применения в малоэтажном строительстве.

Чаще всего арболитовые блоки отличаются шириной. Например, 500х300х200 используется для несущих стен. 400х300х200 – для внутренних перегородок. Для организации транспортировки нужно знать объем и вес блока (см. таблица).

| Наименование | Вес одного блока | Сколько весит 1 куб.м. арболита | Количество блоков в 1 кв.м. стены (толщиной 200 мм) | Сколько блоков в 1 кв.м. стены (толщиной 300 мм) |

| 500x200x300 (стеновой арболитовый блок) | 20 кг | 650 кг | 6,6 шт | 10 шт |

| 400x200x300 (стеновой блок из арболита) | 16 кг | 650 кг | 8,3 шт | 12,5 шт |

Некоторые производители выпускают другие типоразмеры блоков

в дополнение к названным, расширяя линейку предложения и предоставляя

потребителям возможность выбирать более удобные блоки, снижая, таким образом,

количество отходов.

Конфигурация арболитовых блоков (разновидности форм)

Конфигурация арболитовых блоков (разновидности форм)

Примечание. Арболитовые блоки производителя «ЭкоДревПродукт»

отличается наличием системы паз-гребень, что позволяет уменьшить площадь кладки

и понизить теплопроводность стены за счет минимизации мостиков холода.

Метки:

Рецептура состава и расход составляющих на 1 куб арболита

Пропорции для замеса всех компонентов между собой такие:

цемент : наполнитель : вода с внесенными химикатами — 1 : 1 : 1,5.

В таблице приведены примерные значения расхода цемента, щепы и добавок в зависимости от плотности блока из расчета на 1 м3 готовой продукции:

| Назначение | Класс блока по прочности | Щепа, кг | Цемент, кг | Хлористый кальций, кг | Вода, л |

| Теплоизоляция наружных ограждений | В0,75 | 180…190 | 280…300 | 8 | 330…360 |

| Теплоизоляция кровли, полов | 1,0 | 200…210 | 300…330 | 8 | 360…390 |

| Хозпостройки, одноэтажные дома | 1,5 | 220…230 | 330…360 | 8 | 390…430 |

| Двухэтажные коттеджи | 2,5 | 240…250 | 360…390 | 8 | 430…480 |

Для изготовления блоков нужна хорошо высушенная щепа, цемент марки от М300 и выше — для устройства теплоизоляции, от М 400 — для стеновых камней.

Химические добавки составляют 2–4% от общей массы. Применяются следующие пропорции добавок:

- хлорид кальция и сульфат алюминия в соотношении 1:1 – менее 4% от массы цемента;

- хлорид кальция и сульфат натрия в соотношении 1:1 – менее 4%;

- хлористый алюминий и сульфат алюминия в соотношении 1:1 – менее 2%;

- хлорид кальция и хлористый алюминий в соотношении 1:1 – менее 2%.Силикаты натрия или калия используют в аналогичных пропорциях.

Кратко о технологии и рецептуре

Щепа и цемент смешиваются до однородного состава, причем важно, чтобы цемент не осел вниз емкости. Затем смесь затворяют водой с растворенными химическими добавками.

Полученный арбобетон разливают по формам в течение получаса

При промышленном производстве используют вибростолы и разъемные формы, при построечном изготовлении смесь готовят в бетономешалке, в формы заливают послойно с трамбованием. Затвердение смеси происходит в форме в течение суток, затем блоки выставляют на дозревание.

При изготовлении блоков своими руками главное — соблюдение пропорций и использование качественных исходных компонентов.

Пропорции замеса

Разберем соотношение раствора дополнительно на 1 м3 деревобетона своими руками. Для варианта хлористый кальций плюс сульфат алюминия на 1 куб. м готового раствора: 500 килограмм портландцемента М400, такое же количество по весу либо немного больше щепы, по 6,5 килограмм каждого типа химиката, примерно 300 л воды. Если вы собираетесь применять известку с жидким стеклом, пропорция будет 9 плюс 2,5 килограмма при других равных.

Для наглядности не обязательно использовать таблицы, можно просто подсчитать на 1 куб. м эти соотношения для замеса в ведрах по 10 литров:

- цемент – 80;

- дробленка – 160;

- наполнители – кальций и хлор немного больше полведра;

- оксид алюминия – третья часть.

Смешав все это, получим немного больше 1м3 сырой щепы, а после утрамбовки и схватывания ее в опалубке – 1м3 деревобетона марки 25.

Технология производства

Есть несколько способов получить арболит – ручное производство и на полуавтоматических станках. Полностью автоматизированной линией пока не хвастался ни один производитель. Наиболее «продвинутой» пока остается технология показанная на видео:

Полный цикл производства, делается арболит своими руками или в заводских условиях, схематично выглядит следующим образом:

- Подготовка досок. Очистка их от коры, грязи и прочего мусора. Если в арболитовый блок попадет подгнивший кусок коры, то это нарушение технологии.

- Дробление досок на щепу. Надо не выходить за рамки определенных ГОСТом размеров 3-5х5-10х25 мм (высота-ширина-длина), иначе качество арболита будет сомнительным.

- Подготовка, дозировка и смешивание компонентов. Перед применением щепа выдерживается под открытым небом не меньше 4-х месяцев или же вымачивается в минерализованном растворе (сульфат алюминия, хлорид кальция, жидкое стекло). Дозировка выполняется весовым или объемным методом. Смешивание проводится 5-10 минут, чтобы цемент покрыл всю щепу.

- Далее полученная масса засыпается в формы, предварительно смоченные водой, и трамбуется. Это ключевой этап и с трамбовкой надо соблюдать осторожность – если применять для этих целей вибростол, то процедура не должна быть дольше 30 секунд. В противном случае цемент, как более тяжелый, просто начнет опускаться на дно. В опалубке и под гнетом блоки оставляются на сутки.

- После распалубки блоки сохнут на солнце в течение 3-4 дней. Для полного соблюдения технологии их надо выдержать на сушке 3 недели. После этого будет разрешена их транспортировка.