Вместительность и размеры 50 кг мешка цемента об объеме материала в упаковке разных производителей

Портландцемент используется в качестве вяжущего вещества при подготовке растворов и сухих смесей. Качество цемента влияет на его эксплуатационные характеристики. Цемент удобно приобретать и транспортировать в мешках, а также использовать при подготовке бетонной смеси, руководствуясь указанной на упаковке массой. Однако не стоит ориентироваться на вес, указанный на мешке. Необязательно, что он будет столько весить. Мешка с цементом может не хватить для выполнения поставленной задачи. Разберемся, какой объем цемента в 50 кг мешке.

При подготовке растворов и сухих смесей портландцемент используется в качестве вяжущего вещества

При подготовке растворов и сухих смесей портландцемент используется в качестве вяжущего вещества

Для ответа на вопрос, сколько в 1 мешке кг цемента, кратко остановимся на структуре и составе материала. Сложно найти человека, который при выполнении строительных работ не видел мелкодисперсный порошок серого цвета. Это и как получают этот стройматериал? Цемент изготавливают методом высокотемпературного воздействия на глиняно-известковую смесь, содержащую гипс и модификаторы, с последующим измельчением клинкера до пылеобразного состояния. Именно дисперсность фракции влияет на плотность цемента, а от плотности зависит масса цемента в мешке.

Подводя итоги, необходимо отметить, что масса зависит от следующих факторов:

- удельного веса. Плотность свежеприготовленного портландцемента, в котором мельчайшие частицы разделены воздушными прослойками, составляет 1,1-1,2 т/м3. Удельный вес слежавшегося материала возрастает до 1,5-1,7 т/м3;

- даты изготовления. Недавно выпущенный портландцемент достаточно рыхлый и, естественно, более легкий. После длительного хранения на складе, а также в процессе транспортировки материал стает значительно плотнее;

- специфики технологии, определяющей размер цементных частиц. На крупность фракции влияет степень измельчения ингредиентов при изготовлении цемента. Для расчетных операций берется усредненная величина 1,3 т/м3;

- вида цемента. По маркировке, указанной на мешке, несложно сделать вывод об изменении плотности. Портландцемент с маркировкой М500 уплотнен сильнее, чем материал марки М400 и, естественно, занимает меньшее пространство;

- условий, в которых хранился цементный порошок. При хранении цемента в помещениях без интенсивного воздухообмена, а также при повышенной концентрации влаги в воздухе возрастает плотность.

От плотности зависит масса цемента в мешке

От плотности зависит масса цемента в мешке

Для определения объема цементной смеси, расфасованной в стандартный мешок весом 50 кг, следует разделить массу материала на удельный вес, который отличается для различных состояний цемента:

- объем недавно изготовленного портландцемента с плотностью 1,1 т/м3 составляет 0,45 м3 или 45,4 л (50:1100=0,454);

- слежавшийся после транспортировки и хранения материал с плотностью 1,7 т/м3 занимает в стандартном мешке объем 0,294 м3 или 29,4 л (50:1700=0,294).

При расчетной величине плотности, равной 1,3 т/м3, объем цемента в мешке составит 0,384 м3 или 38,4 л (50:1300-0,383).

Что касается размеров упаковочной тары, то предприятия-изготовители используют мешки для фасовки цемента с разными габаритами и количеством бумажных слоев. Размеры мешков, вмещающих 50 кг цемента, регламентированы требованиями нормативной документации и составляют 600х495х90 мм и 600х495х130 мм. Возможны незначительные изменения высоты и ширины мешка, не влияющие на его вместительность.

Сколько цемента следует расходовать на куб бетонной смеси

Расчет на кубометр нужно производить максимально точно. Это необходимо для определения определенной прочности и устойчивости готового стройматериала. Чем ниже затраты цементного состава, тем надежнее будет бетонная смесь

Для экономного расхода цемента важно, чтобы марка превышала класс бетона. Эти показатели учитываются непосредственно на выходе

Если в смеси применяется низкие марки цемента, то придется добавлять большое количество сухого состава, что увеличит затраты на изготовление бетона. Сейчас для строительных нужд часто применяют цемент М500. В этом случае лучшей пропорцией для цементной основы 1:3 (цемент и песок).

Чтобы быстрее рассчитать количество ингредиентов, нужных для изготовления массы, лучше их измерять частями. К примеру, можно пользоваться следующей пропорцией: 1:5 (1 указывает на расход цемента). Изготовить нужные объемы бетонного раствора определенной консистенции можно только за счет использования цементного состава марки, превышающей класс нужного строительного материала. В частности, для изготовления бетонной смеси М150 специалисты советуют добавлять цементный состав М400.

Кроме того, необходимо, чтобы прочность щебенки и гравия в несколько раз превышала прочность застывшего бетона, при изготовлении которого применяются вышеперечисленные наполнители.

При замесе бетона ручным способом облегчить произведение расчетов можно за счет заполнения специального поддона несколькими ведрами заполнителя (не более пяти), на который следует засыпать цемент. Все ингредиенты тщательно перемешиваются строительной лопатой в определенном направлении, пока не образуется однородная масса.

Сколько будет бетона из 50 кг цемента

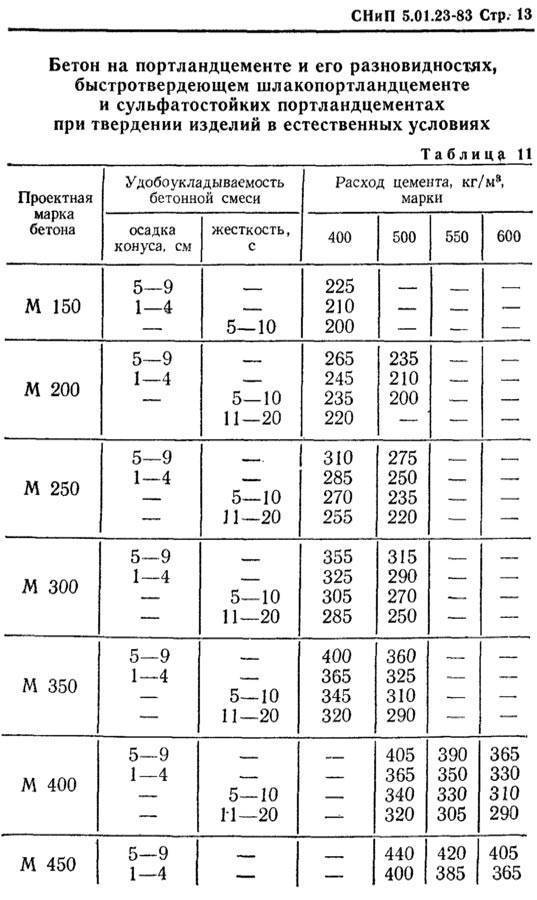

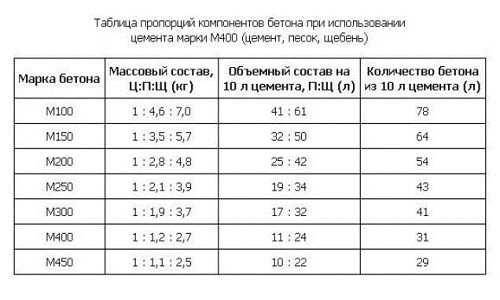

Как вы уже поняли, просто ответить на этот вопрос не получится. Придется учесть множество факторов. Но специалисты уже давно все рассчитали и у нас есть таблица из СНиПа 5.01.23-83. Давайте научимся ею пользоваться.

СНиП: Расход цемента на 1 м3 бетона

Итак, мы видим тут два столбца: удобоукладываемость и расход цемента. Первый показатель определяет пластичность готовой смеси. Мы будем выбирать наименьшее значение.

Теперь проведем простой расчет. Из 50 кг портландцемента (ПЦ) М500 получится 50/200=0,25 м3 бетона марки М200. Но этот ответ будет верен только в том случае, если вы используете щебень 20 мм, а песок 1,5 мм.

Если вы будете делать армированный бетон, то расчет немного изменится: 50/220 = 0,227 м3 бетона.

Вот примерный расчет для всех остальных марок бетона:

1. М150 — 0,25 м3 (нужно использовать ПЦ М400);

2. М200 — 0,25 м3 (здесь и дальше используется ПЦ М500);

3. М250 — 0,227 м3;

4. М300 — 0,2 м3;

5. М350 — 0,172 м3.

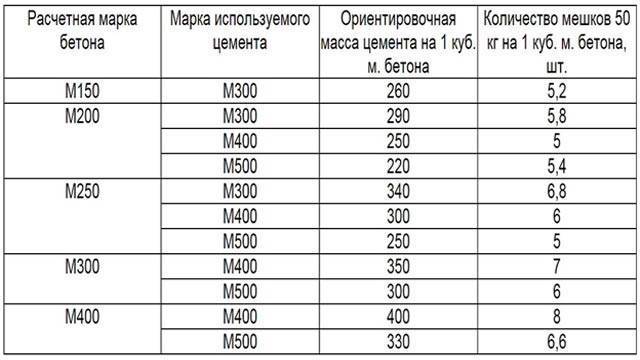

Еще вы можете воспользоваться данными из этой таблицы.

Таблица: Расход цемента на 1 м3 бетона

Теперь давайте попробуем применить теорию на практике. Предположим, что вам нужно залить фундамент. Ширина траншеи 0,3 м, глубина 0,5 м, а длина 20 м. В итоге нужно приготовить 0,3*0,5*20 = 3 м3 бетона М200. У нас есть в наличии портландцемент М500. Как мы уже выяснили, из одного мешка получится 0,25 м3 раствора. Значит, на весь объем понадобится 3/0,25 = 12 мешком ПЦ М500.

Возможно, вас заинтересует . В статье сравнивается расход материалов для того или иного типа фундамента и приводится примерная стоимость.

Расчеты объема бетонной смеси

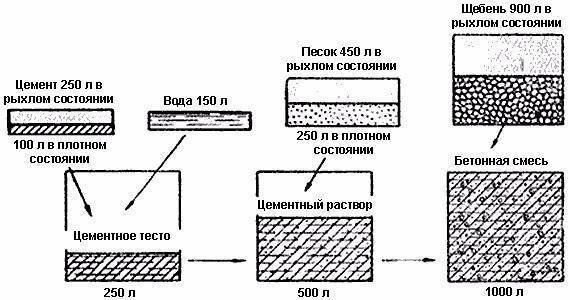

Поэтапная схема приготовления бетонной смеси.

Поэтапная схема приготовления бетонной смеси.

В состав раствора входят несколько компонентов: песок, вяжущее, гравий либо щебенка и вода. Пропорции и объем зависят, прежде всего, от того, какая конструкция получится в результате: ее особенностей и назначения. Также на объем влияет базовый компонент, который вступает в реакцию. В соответствии с установленными Строительными нормами и правилами, количество состава с цементом должно составлять минимум 200 (неармированные изделия) и 220 (армированные изделия) кг на кубометр.

Также расчеты зависят от укладываемости раствора с бетоном и расхода одного вяжущего компонента. Удобоукладываемость является характеристикой, которая показывает, насколько легко бетон заливается в деревянную опалубку. Данный параметр почти не учитывается в частном строительстве. В этом случае принято применять те значения, которые указаны в Строительных нормах и правилах 82-02-95 (цемент М400): М100 – сто восемьдесят, М150 – двести-двести двадцать пять, М200 – двести пятьдесят пять, М250 – триста пять, М300 – триста тридцать пять кг.

Таким образом, из одного мешка весом пятьдесят кг получается такое количество строительного раствора:

- для изделий без армирования – 50/200 — 0,25 кубометра;

- для изделий с армированием – 50 220 — 0,23 кубометра.

На что нужно обратить внимание

Для определения объема бетона нужно учитывать следующие моменты:

— требуемая прочность бетона;

— марка цемента;

— фракция наполнителя;

— пропорции составляющих.

В частном строительстве используют следующие марки бетона:

1. М100 — подготовка подушки для фундамента;

2. М150 — заливка отмостки, дорожки, стяжка пола, основание под легкие постройки, монтаж бордюров и столбов для забора;

3. М200 — монолитный фундамент, плиты покрытия и перекрытия, перемычки, стены.

Цемент М500

Выбирайте марку цемента исходя из планируемого ремонта или строительства. Так, портландцемент М200 и 300 подходят только для отделки, а М400 и 500 применяют при полноценном строительстве.

Совет: не покупайте цемент, который был произведен больше года назад.

Расход так же зависит от фракции или крупности наполнителя. Так, если размер щебня в среднем меньше 2 см, то потребуется на 10 % больше цемента. И наоборот, при щебне крупнее 2 мм расход уменьшается на 5—10%.

Щебень и песок для бетона

С песком подобная история. При крупности меньше 1,5 мм потребность в вяжущем увеличивается на 12%. А вот если песок около 2 мм, расход уменьшается на 5%.

Сколько раствора получится из 50 кг цемента

Очень часто нужно быстро приготовить строительный раствор для кладки, но приобретать лишний цемент не хочется, ведь придется переплачивать за него. Как же рассчитать точное количество требуемого цемента в мешках? Давайте попробуем рассчитать.

Цементный раствор – это строительный материал состоящий в общем случае из трех компонентов:

- Цемент разных марок как основа-связующее.

- Песок как наполнитель. В зависимости от назначения раствора: речной, карьерный или намывной.

- Вода как затворитель.

При этом в зависимости целей (строительство стяжки пола, заделка трещин, оштукатуривание, кладка кирпича и пр.), замешивают различные пропорции компонентов. К примеру, для приготовления раствора для стяжки пола используют следующие пропорции:

- Один мешок цемента марки М400-М500, массой 50 кг(1 часть)

- Три мешка песка (3 части – 150 кг).

- Вода – 25 литров или ½ от количества цемента.

Без сомнения, указанные цифры довольно приблизительные, и на практике нуждаются в корректировке в зависимости от требуемой марки раствора согласно ГОСТ, марки цемента, характеристик песка и других факторов.

К числу «других факторов» можно отнести использование добавок – пластификаторов. Пластификаторы существенно влияют на пропорциональное соотношение компонентов раствора.

Однако если говорить о частном строительстве «своими руками», указанные выше данные вполне могут быть использованы на практике. В конечном итоге, из мешка цемента массой 50 кг получается чуть больше 0,2 м3 раствора.

Следующий распространенный вид раствора – материал для заделки трещин и неровностей на стенах. В этом случае раствор замешивают в пропорциях 50/50, только вода и цемент без наполнителя (песка). В этом случае, из мешка цемента получается 0,1 м3 раствора.

Другие варианты приготовления раствора

Для удобства приготовления раствора или бетона для заливки фундамента, состав компонентов принято давать в пропорциях, привязываясь к количеству цемента. К примеру, соотношение 1:5, говорит нам, что для приготовления раствора или бетона необходимо взять 1 часть цемента (можно 1 мешок, 1 ведро , 1 совок или любую другую емкость) и 5 частей наполнителя-балласта (смесь песка с гравием) – 5 мешков, 5 ведер, 5 совков и т.п.

Полезный совет – оптимальный вариант «наполнителя-балласта» – три части каменной или гравийной крошки смешанной с одной частью речного песка. В этом случае из 1 мешка цемента, выход готового материала составляет – 0,3 м3 бетона (раствора).

Кладочный раствор, используемый для строительства стен из кирпича, пеноблока, шлакоблока или ракушечника готовится следующим образом: цемент и песок в соотношении 1:5, если кладка идет над поверхностью грунта и 1:3 если кладка идет ниже уровня грунта. Соответственно последней пропорции, выход материала из 1 мешка цемента составляет – 0,2 м3.

В любом случае, перед тем как начать готовить и замешивать компоненты, внимательно изучите инструкцию с возможными вариантами пропорций, которая имеется на каждом мешке цемента.

orioncem.ru

Основные расчеты

Основная задача индивидуального застройщика заключается в том, чтобы подсчитать количество материала, который потребуется для осуществления определенных строительных операций. В данном случае речь идет о вяжущем веществе, цена которого достаточно высока. Поэтому перед возведением конструкции необходимо узнать его долю содержания в смеси.

Количество мешков в одном кубе

При расчетах в любом случае потребуется узнать, сколько цемента в 1м3 бетона, так как объем измеряется именно в кубических метрах. Строительная смесь получается в результате смешения нескольких компонентов в определенных пропорциях, а значит, сделать расчеты вполне реально. Однако главной проблемой является разная плотность используемых веществ, в связи с этим получается небольшая погрешность.

Примерно так выглядит упакованная продукция.

Далее рассматриваются вычисления для бетонного состава М300, который считается наиболее популярным в строительной отрасли. На одну часть цемента обычно приходится 1,9 доля песка и 3,7 частей гравия.

Что касается воды, то ее объем лучше не брать в расчет, так как при уплотнении он нивелируется.

- Сначала необходимо определить долю содержания вяжущего вещества в одном кубометре, исходя из пропорций приведенных выше. В результате получается следующий пример: 1/1+1,9+3,7≈0,15 м3.

- После этого следует узнать объем пятидесятикилограммового мешка, так как цемент чаще всего поставляется именно в них. Для этого массу упаковки необходимо разделить на вес куба цемента: 50/1200≈0,04 м3.

- На последнем этапе полученную долю в первом пункте нужно разделить на объем цельного мешка: 0,15/0,04=3,75 штук.

Дополнение! Чтобы узнать, сколько кг цемента в 1 м3 бетона, необходимо вес одной упаковки умножить на количество штук. В результате получится масса доли вяжущего вещества в кубе: 50 x3,75=187,5 кг.

Вычисление объема конструкции

На предварительном этапе строительства в любом случае приходится определять объем, который будет занимать конструкция. Однако если речь идет о строительных смесях, то процесс подсчета значительно усложняется.

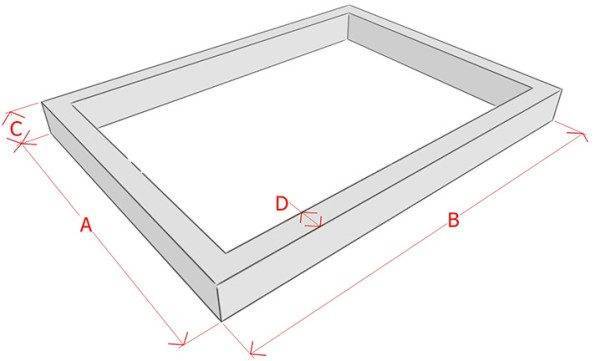

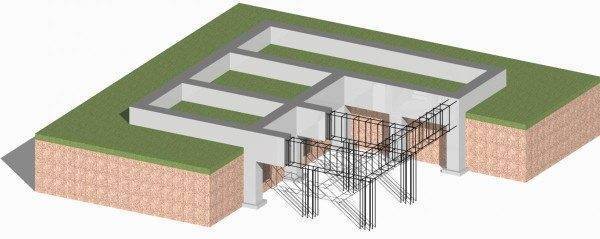

Поэтому ниже приводятся вычисления для ленточного фундамента размером 4×5 м, толщиной 30 см и высотой 80 см.

Наглядная схема ленточного основания.

- В первую очередь рассчитывается объем двух длинных полос, расположенных друг напротив друга. Для этого длина умножается на высоту и толщину конструкции, после чего полученный результат удваивается: 5×0,3×0,8=1,2 м3.

- То же самое делается для двух других сторон, но в расчет уже не берется толщина фундамента с каждого края, так как для нее вычисления осуществлялись в предыдущем пункте: (4-0,3-0,3)x0,8×0,3=0,816 м3.

- Чтобы получить общий объем, занимаемый конструкцией, необходимо полученные результаты сложить друг с другом. Таким образом, получается незамысловатый пример: 1,2+0,816=2,016 м3.

- Зная количество упаковок, содержащихся в одном кубометре, можно определить число мешков, необходимых для заливки фундамента с использованием состава М300: 3,75×2,016=7,56 штук.

Пример фундамента со сложной формой.

Важно! Если вычисления производятся для конструкции со сложной конфигурацией, то она разбивается на простые фигуры. После осуществления расчетов для каждой из них выполняется складывание

Количество смеси из мешка

Иногда необходимо понять, сколько бетона из 50 кг цемента может получиться. После произведенных вычислений сделать это не так сложно. Однако стоит напомнить, что все расчеты осуществляются для состава М300. При другой марке количество вяжущего вещества увеличится или уменьшится.

Итак, чтобы определить количество бетона, производимого из мешка, следует кубометр разделить на число мешков: 1/3,75≈0,27 м3. Если объем конструкции меньше указанного результата, то одной упаковки продукции должно хватить для проведения работ по заливке.

Основная схема получения бетона.

Реклама

Сколько цемента нужно для приготовления куба бетона

Люди, которые пытались хотя бы раз в жизни построить что-то самостоятельно, сталкивались с проблемой правильного замеса цементного раствора.

Часто при неправильных пропорциях раствор получается или слишком жидким, или слишком плотным, иногда может растрескиваться и т.п. В итоге после застывания такой цемент рассыпается от погодных воздействий.

Качественный раствор предполагает использование трех основных компонентов – цемента, песка и щебня.

Правильно подобранные пропорции позволят избежать проблем с прочностью готового раствора. Важно знать, сколько цемента требуется для приготовления одного кубического метра бетона. .

Для фундамента лучше всего придерживаться соотношения: 1 часть цемента, 3 части песка и 5 частей щебня.

Для фундамента лучше всего придерживаться соотношения: 1 часть цемента, 3 части песка и 5 частей щебня.

На что следует обращать внимание при выборе компонентов смеси:

- При выборе цемента важно знать его вес, подвижность, время затвердевания.

- Важными характеристиками бетона является его вес, влаго проницаемость, подвижность.

- При выборе песка важно знать его крупность, влажность, содержание разнообразных примесей.

- При использовании щебня следует учитывать его массу, наличие пустот, влажность.

Правильный подбор и пропорция компонентов гарантируют получение качественного раствора.

Cколько в цемента в мешке 50 кг

Застройщик, который собрался строиться самостоятельно, обязательно столкнется с проблемой быстрого и точного дозирования материалов для приготовления бетона или раствора. Марка смеси должна точно соответствовать требованиям технологии – нельзя, чтобы раствор или бетон оказался менее прочным, чем требуется. С другой стороны, использование более дорогих смесей там, где они не нужны, приведет к неоправданным расходам, поэтому нужно уметь, используя простые подручные средства, быстро и точно готовить раствор или бетон нужной марки. Мы расскажем, как правильно дозировать материалы для приготовления этих смесей.

Продажа цемента в розничной сети. Упаковка

Строительный цемент продается в специализированных гипермаркетах, на розничных базах, в небольших магазинах строительных материалов. Упакован цемент в мешки из плотной бумаги в несколько слоев. Объясняется это тем, что цемент быстро впитывает влагу, теряя при этом активность, т.е. попросту теряет свою пригодность. На мешках, кроме марки, указывается вес в килограммах.

Объем мешка цемента при различных видах работ

В зависимости от предназначения цемента он бывает разной марки и отличается его плотность, консистенция, количество добавок. Также для некоторых видов работ довольно сложно рассчитать кубатуру цемента, к примеру для кладки.

Так для кладки используется смесь с маркой от М100 до М300. Определить необходимую прочность можно на основании высоты строения и марки кирпича. Если выполнять швы в соответствии с нормативными правилами, то там же присутствует приблизительный расход раствора, чтобы определить количество закупаемого цемента.

Наша статья расскажет про расход цемента на 1 м2 стяжки.

Расход компонентов для кладки

Расход компонентов для кладки

Следует отметить, что в кладке часто используется соотношение смеси 1 к 4. Главным фактором, влияющим на количество раствора, считается толщина стены.

Так на толщину:

- в 1 кирпич задействуется порядка 0,19 м3;

- для 2 кирпичей – 0,22 м3;

- для 3 кирпичей – 0,234 м3;

- для 4-х кирпичей – 0,24 м3;

- для 5 кирпичей – 0,245 м3.

На основании этих параметров можно узнать необходимое количество кубов цементного раствора. Необходимо помнить, что здесь указывается жидкий раствор.

При штукатурки поверхности следует обратить внимание на количество примесей, при чем они используются как в заводских упаковка, так и вручную. . Достаточно редко декоративная делается стандартной смесью, для придания эластичности добавляют пластификаторы

Достаточно редко декоративная делается стандартной смесью, для придания эластичности добавляют пластификаторы.

Штукатурка поверхности

Штукатурка поверхности

Они могут быть специальными присадками, с особым эффектом, или вручную добавить гашенную известь, глину. Эти компоненты занимают определенную долю смеси и ее нужно учитывать.

Сколько надо песка на мешок цемента 50 кг

Профессиональные строители при приготовлении бетона редко пользуются такими понятыми как «мешок цемента» или «сколько необходимо песка на мешок цемента». Масштабная стройка оперирует понятиями: автомиксер бетона, сто килограмм цемента, тонна песка, 1 м3 бетона, реже «бетономешалка» и очень редко «мешок».

В то же время «домашних» строителей, которые ведут или планируют небольшие по объему строительные работы, зачастую интересует, сколько необходимо приобрести песка под конкретное количество мешков цемента.

При этом мешки цемента могут быть разной массы: 25,30,40,45 и 50 килограммов, а готовящийся бетон разных марок. В сети интернет можно найти много контента, в котором указаны пропорции «цемент: песок» в частях. Однако как показывает практический опыт, пользователю бывает весьма неудобно переводить «части» в килограммы.

Поэтому ниже приводится две таблицы количества песка на мешок цемента распространенных марок (М400 и М500), необходимого для приготовления бетона основных марок.

Таблица количества песка для мешка цемента М400

| Цемент мешок, кг | Марка бетона | |||||||||

| М100 | М150 | М200 | М250 | М300 | М350 | М400 | М450 | М550 | М600 | |

| Песок, кг | ||||||||||

| 25 | 115 | 87,5 | 70 | 52 | 47 | 37 | 30 | 27 | 25 | 22 |

| 30 | 138 | 105 | 84 | 63 | 57 | 45 | 36 | 33 | 30 | 27 |

| 40 | 184 | 140 | 112 | 84 | 76 | 60 | 48 | 44 | 40 | 36 |

| 45 | 207 | 157 | 125 | 95 | 85 | 67 | 54 | 50 | 45 | 40 |

| 50 | 230 | 175 | 140 | 105 | 95 | 75 | 60 | 55 | 50 | 45 |

Таблица количества песка для мешка цемента М500

| Цемент мешок, кг | Марка бетона | |||||||||

| М100 | М150 | М200 | М250 | М300 | М350 | М400 | М450 | М550 | М600 | |

| Песок, кг | ||||||||||

| 25 | 145 | 112 | 87 | 65 | 60 | 47 | 40 | 35 | 30 | 25 |

| 30 | 174 | 135 | 105 | 78 | 72 | 57 | 48 | 42 | 36 | 30 |

| 40 | 232 | 180 | 140 | 104 | 96 | 76 | 64 | 56 | 48 | 40 |

| 45 | 261 | 202 | 157 | 117 | 108 | 85 | 72 | 63 | 54 | 45 |

| 50 | 290 | 225 | 175 | 130 | 120 | 95 | 80 | 70 | 60 | 50 |

Стоит заметить, что, несмотря, на что приведенные выше данные рассчитаны в соответствии ГОСТ, их использование рекомендуется для строительных работ небольшого объема, для «домашнего пользования».

При промышленном приготовлении бетона, когда ошибка даже на 0,1% влечет за собой значительный перерасход или недобор компонентов, первоначально готовят несколько предварительных замесов из конкретного материала (песка и цемента), изготавливают образцы бетона, проводят ряд испытаний и только после этого назначают марку и класс прочности.

orioncem.ru

- Технология производства полистиролбетона

- Торкретирование бетона технология

- Штукатурка ст 24 ceresit

- Дробление бетона

- Чем помазать бетонный пол от влаги

- Защита бетона от разрушения

- Чем можно выровнять пол под ламинат

- Фундамент для теплицы из бетона

- Чем отличается марка бетона от класса

- Готовые бетонные смеси

Сколько ведер цемента в стандартном 50 кг мешке

Цементные заводы Российской Федерации фасуют связующее в стандартные клапанные мешки массой 50 кг., хотя в рознице можно встретить и другие фасовки: 20, 35, 42 и 45 килограмм. Однако самой распространенной упаковкой, которой пользуются частные застройщики, являются пятидесятикилограммовые мешки. Как утверждают специалисты – самый оптимальный вариант в плане расхода, в плане удобства транспортировки и оперативности погрузочно-разгрузочных работ.

Цемент на стройке чаще всего мерят ведрами.

При самостоятельном завешивании бетона или кладочного раствора с помощью бетономешалки или «листа железа, корыта и лопаты» все компоненты, в том числе и цемент, отмеривают ведрами. К примеру, цементно-песчаный раствор для оштукатуривания соотношением 1 доля цемента и 3 доли песка, готовят таким образом – высыпают на лист или в бетономешалку 3 ведра песка, добавляют 1 ведро цемента.

Перемешивают, добавляют воду, опять перемешивают до равномерной консистенции, и начинают штукатурные работы

В связи с этим важно знать, сколько ведер цемента в 50 кг мешке. Это необходимо для грубой прикидки количества закупаемых мешков цемента

Сколько ведер цемента в мешке 50 кг. Расчет.

Цемент представляет собой рыхлую субстанцию, состоящую из мельчайших пылевидных частичек материала, между которыми находятся пузырьки воздуха. В связи с этим свежий цемент имеет удельную (насыпную) плотность, находящуюся в пределах от 1 100 до 1 610 кг/3 в зависимости от «свежести», марки и количества присадок. Именно от этого параметра принято «плясать» при расчете количества ведер.

Для точности расчетов удельную плотность принимают равной 1 300 кг/м3, то есть в емкости объемом 1000 литров (1 3) помещается 1 300 кг цемента или 1,3 кг связующего в 1 литре. Вычисляем сколько литров цемента помещается в мешке 50 кг: 50:1,3=38,5 литра. Округляем до целого числа – 38 литров. Используем полученную цифру для расчета количества ведер различной емкости.

В настоящее время торговые сети предлагают к продаже ведра из оцинкованной стали емкостью: 5, 8, 10, 12 и 15 литров. В связи с тем, что на строительно-ремонтной площадке могут использоваться любые ведра из указанной линейки, рассчитаем количество ведер цемента для всех «емкостей»:

- Ведро емкостью 5 литров: 38:5=7,6 ведер;

- 8 литров: 38:8=4,75 ведра;

- 10 литров: 38:10=3,8 ведра;

- 12 литров: 38:12=3,16 ведра;

- 15 литров: 38:15=2,53 ведра.

Следует заметить, что при длительном хранении или транспортировке фасованного цемента на большие расстояния, материал существенно уплотняется – «слеживается». Поэтому результаты ваших эмпирических замеров в каждом конкретном случае могут отличаться от приведенных расчетов, как в большую, так и в меньшую сторону. Как правило, в меньшую сторону.

salecement.ru

Популярные марки бетона и сферы их применения

Готовый раствор классифицируется по маркам и способам его применения:

М100 – имеет малый запас прочности, применяется при минимальной нагрузке на строящийся объект: основание для строительства фундамента, нижний слой для укладки дорог со слабой интенсивностью движения, установка бордюров.

М150 – относится к среднему классу прочности, используется для укладки садовых дорожек и пешеходных зон, оборудования мест стоянки автомобилей, заливки стяжки на объектах малой площади, бетонирования столбов, выравнивания пола и стен, заливки основания террасы или забора.

М200 – используют при заливке фундаментов малоэтажных домов (до 2-х этажей), заборов из кирпича и камня, изготовления тротуарной плитки, лестниц, подпорных стенок, заливки стяжки.

М250 – применяется для производства железобетонных лестниц и других подобных конструкции, включая монолитные стены. Этот раствор используют также для заливки плит и укладки прочного дорожного полотна, массивных ограждений, отмосток и пр.

М300 –используется в частном домостроении для заливки свай, балок, бетонной основы дома или забора.

М400 – считается долговечным и надежным материалом. Сфера применения говорит сама за себя: строительства банковских хранилищ, транспортных и железнодорожных мостов, лестничных пролетов и арочных проемов и т.д.

Как рассчитать объем цемента на заливку ленточного фундамента

Чтобы не купить лишние материалы или не докупать потом недостающее количество, стоит заняться расчетами.

Рассчитываем объем основания дома. Ширину и высоту фундамента, складываем внутреннюю длину и наружную ширину дома, а полученную сумму умножаем на 2, затем на ширину фундамента и его высоту.

Если требуется залить ленточное основание под дом 10*12 метров, шириной 40 см и высотой 80 см, то расчет будет выглядеть так:

((12-0,4*2) + 10)*2*0,4*0,8 = 13,568 куб. м.

Посмотрите видео:

Рассчитываем расход цемента М400, если использует раствор марки М200. Из 1 мешка цемента данной марки получается 0,192 куба раствора. Чтобы узнать, сколько мешков М400 нужно приобрести, делим кубатуру фундамента (13,568 куб.м.) на 0,192, выходит 70,7 мешков.

Удельный вес или объем мешка цемента

Строительство сегодня представить сложно без цемента. Будь то фундамент дома, стены, бетонные полы, или даже дорожки в саду, забор вокруг участка, везде нужен цемент, точнее смесь на его основе – бетон. Своими руками приготовить бетон не сложно, нужно просто знать правильные пропорции и придерживаться их. Однако на этом этапе может возникнуть трудность. Пропорции подбираются по объему, а не весу. И если нужно залить фундамент, то сколько для этого надо купить цемента. Чтобы хватило?

Объем мешка цемента

Цемент обычно продается в мешках по 25 и 50 кг. Чтобы понять, сколько нужно вяжущего, надо знать объем мешка цемента. Однако с цементом все не так просто, как могло изначально показаться. Объем мешка цемента 50 кг может менять в зависимости от условий. Почему? Дело в составе. Цемент – это 80-85 % клинкера, остальное — различные добавки. Клинкер – смесь глины, известняка др. минеральных компонентов, прошедшая обжиг. Если взять 50 кг компонентов цемента, они займут вдвое меньший объем, чем готовый цемент. Потому что при дроблении и смешивании компонентов больше половины объема цемента занимает воздух.

Объем зависит от плотности. Наименее плотный свежемолотый цемент и портландцемент, когда его выгружают пневмопродувкой из спеццистерны. В это время его плотность в пределах 1100 кг/ м3. Тут имеет место обычный физический процесс: частицы намагничиваются от трения и отодвигаются друг от друга. В процессе выдержки или транспортировки смесь слеживается, уплотняется, потому занимает меньший объем – примерно 1300 кг/ м3. А хорошо утрамбованный цемент, который, к примеру, долгое время хранился на складе, имеет плотность ок.1600 кг/ м3.

Нормы технического проектирования (ОНТП-07-85) еще времен Союза определяют усредненную плотность цемента в 1300 кг/м3. Обычно это число и берется в расчет. Проведя простые исчисления, видим, что объем мешка цемента 50 кг равен ок. 0,038 м3. Но и это не всё. Разные марки цемента имеет разную плотность. А сегодня цемент часто идет с добавками, подходящими для определенного вида работ. Потому, прежде чем высчитать с 50 кг цемента сколько кубов бетона получится, придется изучить инструкцию на мешке. Если объем или плотность цемента не указана, ее можно уточнить по телефонам производителя.

Сколько кубов бетона получится из 50 кг цемента?

В данном случае вопрос имеет множество ответов, и дело не только в объеме мешка цемента. Бетон в зависимости от вида, технологии изготовления и марки требует разного количества цемента. Например, из наиболее распространенного цемента М400, для такого же распространенного бетона М200 может понадобится разное количество цемента. Согласно упомянутым нормам, нужно 280 кг цемента для 1 м3 тяжелого бетона, 340 – для легкого, 420 – для мелкозернистого, при создании фактурных слоев. Во всех случаях бетон будет одной марки, но его применение разнится. Потому, прежде чем посчитать, из 50 кг цемента сколько кубов бетонной смеси получится, нужно знать какой нужен бетон и для чего он будет использоваться.

aquagroup.ru

Сколько бетона получится из 50 кг цемента

СНиП регламентирует количество вяжущего при твердении бетона в естественных условиях:

- минимальное содержание в неармированных конструкциях — 200 кг/м³;

- в армированных — 220 кг/м³.

Оптимальное содержание определяют умножением типового на все увеличивающие коэффициенты, связанные с крупностью заполнителей. В индивидуальном строительстве его значение не превышает 1,15. Типовые нормы указаны в таблице:

— показатель, характеризующий пластичные свойства материала. В таблице в соответствующей колонке выбирают меньшее значение расхода.

Теперь нужно произвести обратный расчет. Минимальный расход вяжущего в неармированных изделиях 200 кг на куб. Соответственно, 50 кг цемента будут содержаться в:

50/200=0,250 м³ при фракции заполнителя 20 мм (щебень) и модуле крупности песка 1,5.

В армированных бетонах это значение:

50/220=0,227 м³.

Рекомендуемое количество ПЦ М500 для самого востребованного бетона М300 — 250 кг. Одного мешка такого цемента хватит на приготовление:

50/250=0,2 м³ смеси.

Соотношения для растворов других марок:

- М150 — 50/200=0,250 (используют ПЦ М400)

- М200 — 50/200=0,250 (ПЦ М500)

- М250 — 50/220=0,227

- М350 — 50/290=0,172 м³.

Примеры расчетов

На чертеже или в натуре определяют размеры монолитной конструкции и ее объем.

Пример 1. Требуется залить фундамент глубиной 0,5 м, шириной 0,3 м и длиной 20 м. Объем конструкции равен:

0,5х0,3х20=3 м³.

Используемый материал — ПЦ М500, требуемая марка бетона М200. Одного мешка достаточно для изготовления:

50/200=0,25 м³ раствора.

Необходимое количество мешков по 50 кг:

3/0,25=12 шт.

Таким образом, потребуется двенадцать мешков для выполнения монолитных работ.

Пример 2. Устройство садовой дорожки длиной 10 м, шириной 0,6 м и толщиной 10 см.

Объем бетонного покрытия:

10х0,6х0,1=0,6 м³

Марка бетона для таких конструкций М150, а портландцемента М400. Из одного мешка можно изготовить 0,250 м³ смеси. Для строительства дорожки понадобятся:

0,6/0,25=2,4 упаковки массой пятьдесят кг. Чтобы не покупать лишний материал, можно приобрести два мешка по 50 и один весом 25 килограммов.

Таблицы для расчета расхода портландцемента

В зависимости от марки бетона и цемента легко определить, сколько в кубе смеси мешков ПЦ по 50 кг. Точную потребность в вяжущем определяют с помощью готовой таблицы:

Способы приготовления строительной смеси

Песок для приготовления раствора или песок с гравием для бетона насыпают горкой в специальный бак или просто на чистую поверхность пола. Сверху насыпается цемент нужной марки в соответствии с пропорциями.

- Смесь слегка перемешивается лопатой, после чего в приготовленное углубление наливают воду. При последующем тщательном перемешивании получается однородный раствор.

- Существует и механический способ приготовления смеси. Он заключается в использовании бетономешалки. Это позволяет приготовить более однородную смесь и выполнить большие объемы работ в сжатые сроки.

- Перед применением бетономешалки нужно уточнить проведено ли к месту строительных работ электричество. Для приготовления строительного раствора в бак бетономешалки заливают примерно 10 литров воды, после чего добавляют песок.

Если задачей является приготовление бетона, то сначала добавляют гравий, а после этого песок. Процесс перемешивания этих компонентов занимает несколько минут, после чего в смесь добавляют еще два литра воды и засыпают в бак цемент. Воду можно добавлять по необходимости, добиваясь необходимой консистенции строительной смеси

Внимание! Никогда нельзя останавливать бетономешалку во время процесса перемешивания. Некоторые модели предусматривают принудительную остановку с наполненным баком и последующий запуск

Однако наличие данной функции рекомендуется уточнить у производителя.

Для облегчения работ и быстроты их проведения производители строительных материалов выпускают готовые смеси. Они незаменимы в тех случаях, когда отсутствует специальное оборудование. В сухую смесь необходимо всего лишь добавить необходимое количество воды и получить на выходе готовый раствор, с гарантировано правильными пропорциями.

Готовый бетон доставляется к месту проведения работ специальным транспортом – бетоновозом. Перемешивание осуществляется на протяжении всей поездки, что не позволяет смеси застывать и сохраняет ее качества. Использование бетоновоза выгодно и удобно для осуществления работ по бетонированию больших площадей, так как его бак вмещает до 10 куб. м.

Мы поможем вам правильно выбрать и купить строительные материалы и команда настоящих профессионалов окажет строительные услуги в самые короткие сроки и по приемлемой стоимости!

Сколько бетона можно приготовить из мешка цемента

Комментариев:

Рейтинг: 52

Оглавление: [скрыть]

- Факторы, которые необходимо учитывать при расчетах

- Расчеты объема бетонной смеси

Для того чтобы точно знать, какое количество цемента необходимо приобрести, нужно понимать, сколько бетона из мешков цемента можно получить. Ведь если вяжущего компонента будет мало, то придется ехать в торговую точку еще раз, а если останется лишний, то его длительное хранение неизбежно приведет к потере качества (комкованию). И то, и другое означает излишнюю трату денег.

Таблица расхода цемента на куб бетона.

Факторы, которые необходимо учитывать при расчетах

- класс (марку) бетона для проведения конкретных строительных работ;

- марку цемента;

- его фасовку в мешке.

Классы и марки бетона.

Класс (марка) строительной смеси обязательно указывается в технической документации. Если же документация отсутствует, например, при самостоятельном изготовлении садовых дорожек, то необходимо знать, что в индивидуальном строительстве используются такие классы (марки): В7,5 (М100) применяется для заливки подушек под основной фундамент; из В10, В12,5 (М150) изготавливают стяжки, полы, садовые дорожки, фундаменты небольших строений, заборов; В15 (М200), В20 (М250) и В22,5 (М300) наиболее популярны. Классы (марки) выше М300 при малоэтажном строительстве не применяются, так как в этом нет необходимости, да и экономически это невыгодно.

Согласно СНиП 5.01.23-83 используется для изготовления тяжелого бетона (наиболее часто используемого) вяжущее:

| Марка | Рекомендуемый | Допускаемый |

| М100 | 300 | — |

| М150 | 300 | 400 |

| М200 | 400 | 300, 500 |

| М250 | 400 | 300, 500 |

| М300 | 400 | 500 |

Для мелкозернистых:

| Марка | Рекомендуемый | Допускаемый |

| М100 | 300 | 400 |

| М150 | 400 | 500 |

| М200 | 400 | 500 |

| М250 | 500 | 400 |

| М300 | 500 | 400 |

Вяжущий материал в мешках отпускается в фасовке 5, 10, 25 и 50 кг, что позволяет приобрести точное количество вяжущего вещества. Чаще приобретают его в мешках по 50 кг, поэтому для расчета берут именно эту фасовку.

Согласно СНиП 5.01.23-83 цемента в кг/м3 должно быть не менее:

- для неармированных конструкций — 200;

- для армированных конструкций — 220;

В зависимости от удобоукладываемости бетонной смеси расход вяжущего материала следующий:

| Марки | Количество (кг/м3) | |

| 400 | 500 | |

| М 150 | 200-225 | — |

| М 200 | 220-265 | 200-235 |

| М 250 | 235-310 | 220-275 |

| М 300 | 285-355 | 250-315 |

Удобоукладываемость — условная характеристика, показывающая, как легко продукт ложится в опалубку. Этот параметр в условиях индивидуального строительства практически не используется, а применяют значения, указанные в СНиП 82-02-95 (для цемента марки 400): М100 — 180, М150 — 200-225, М200 — 255, М250 — 305, М300 — 335 кг.

Схема приготовления раствора бетона.

Следовательно, используя мешок массой 50 кг, можно приготовить объем строительной смеси:

- максимально для неармированных конструкций — 50/200=0,25 м3;

- максимально для армированных конструкций — 50/220=0,23 м3.

В среднем же можно приготовить следующее количество (м3):

- М 100 — 50/180=0,28.

- М 150 — 50/200 — 50/225=0,25 — 0,22.

- М 200 — 50/ 255=0,20.

- М 250 — 50/300=0,16.

- М 300 — 50/335=0,15.

Различные коэффициенты по точному расчету, указанных в ГОСТ и СНиП, в индивидуальном строительстве не применяются.

Самостоятельное изготовление качественного бетона возможно лишь для небольшого объема (строительства садовых дорожек, фундаментов под небольшие здания, заборы).

Если необходим бетон, например, при возведении коттеджа, лучше заказывать его и сборные конструкции из него у завода-изготовителя.

tolkobeton.ru

Полезные рекомендации

При проведении расчетов важно учитывать количество компонентов, знать нормы использования цементного раствора и пропорции других ингредиентов смеси. При изготовлении бетонного раствора для оснований фундаментов оптимальной считается следующая пропорция 1:3:5 (цементный состав; песок; щебенка)

Чтобы точнее определить количество стройматериалов для бетона, необходимо узнать об их основных характеристиках

Помимо этого, следует обращать внимание на то, какой бетон должен быть изготовлен (марка). От перечисленных критериев будет зависеть расход компонентов стройматериала на кубический метр

Как обеспечить хороший выход самогона из браги

Здесь есть несколько основных составляющих:

- Делайте качественную брагу – лучше сразу потратить небного больше времени, но зато получить полный выход. Если делаете брагу на сахаре, не поленитесь приготовить инвертированный сироп, если на фруктах – добавьте достаточное количество воды, чтобы облегчить процесс брожения, и в любом случае поддерживайте оптимальную температуру и обеспечьте полную герметичность емкости под водяным затвором. Не используйте сырье, в котором вы не уверены

- Перегоняйте брагу правильно – об этом мы говорили в отдельном материале. Соблюдайте температурные режимы, избегайте спешки

- Правильно используйте «хвосты» – их нужно добавлять в следующую брагу при первом перегоне

А теперь несколько важных моментов, а точнее – мифов, в которые свято верят новички:

- «Чем больше сахара, тем лучше» – очень распространенное заблуждение. Соотношения сахара и воды должно быть примерно 1 к 3 или даже 1 к 4, к тому же, в браге помимо сахара должны присутствовать и другие питательные вещества и микроэлементы, поэтому в нее нужно добавлять фрукты или злаковые, бобовые, сахаросодержащие корнеплоды

- «Чем больше дрожжей, тем лучше» – тоже сразу нет, так как чрезмерное количество дрожжей наоборот замедляет процесс брожения по причине нехватки кислорода, а он необходим для их нормальной жизнедеятельности

- «Чем выше темпы перегона, тем лучше» – еще одно заблуждение. Интенсивный нагрев нужен только на начальном этапе – до первых капель. Как только пошел процесс конденсации, темп перегона нужно сбавить до среднего, и вновь повысить только на этапе отбора «хвостов»

Заключение

В специализированных магазинах продается цемент, расфасованный в мешки, масса которых составляет двадцать и пятьдесят килограммов. Вес нужно знать при приготовлении высококачественного бетона. Однако масса состава часто отличается от указанной. Многое зависит от состава цементной смеси. Поэтому строителям приходится делать расчеты и определять количество и пропорции составляющих.

Несоблюдение нужных пропорций приводит к тому, что материал становится слишком густым или жидким. Правильный расчет позволяет сделать качественный раствор, использование которого поможет решить поставленную строительную задачу.