Очищаем бетонную поверхность

Перед тем, как наносить защитные, гидроизоляционные материалы, необходимо поверхность подготовить и очистить. Эта работа является довольно трудоемкой, сложной. Перед тем, как нанести покрытие, необходимо всегда провести очистку. Чистая поверхность — это такая, на которой не будет никаких посторонних веществ, которые смогут снизить прочность сцепления материала.

Необходимо следить за тем, чтобы на поверхности не было активных биологических, химических веществ, например, нитратов, хлоридов, сульфидов, углеводородов и прочих. Их удаляют, а потом покрывают поверхность препаратом, которое обеспечит стойкость. Очистка бетонной поверхности от загрязнений может происходить несколькими способами.

Механическое очищение.

Обработка поверхности таким способом производится с помощью металлических щеток, алмазных чашек, кругов, отбойных молотков и других инструментов. Кроме этого работы по очистке могут проводиться с помощью обыкновенной воды и пылесоса. Инструменты могут быть различной мощности, производительности, с различным приводом.

Для определенных типов гидроизоляционных материалов не рекомендуется применять механическую очистку, которая способна заполировать поверхность. Кроме того, при использовании такого способа очистки в бетоне могут появиться микротрещины. Подготовленная бетонная поверхность должна быть шероховатой, ровной. На ней не должны быть впадин и выступов.

Пескоструйная обработка поверхности (сухая, мокрая)

Такая очистка наиболее экономичная. Она подходит для любых поверхностей, как простых по конфигурации, так и сложных. Сухая обработка является вредной для здоровья людей. После нее обязательно нужно проводить работы по уборке пыли и тщательную промывку водой.

Лучше всего использовать пескоструйную мокрую очистку. Следует помнить, что такой способ очистки поверхности не стоит использовать, если необходимо удалить высолы нитратов, сульфатов.

Дробеструйная обработка поверхности

Такой вид очистки применяется тогда, когда необходимо подготовить к нанесению покрытий горизонтальные площади. На потолочных и вертикальных площадях используется гораздо реже.

Очистка водой под давлением

Бетонная поверхность очищается таким способом, если выполняются гидроизоляционные, ремонтные работы, где используются минеральные покрытия. Таким способом можно очищать поверхность от грязи, остатков краски, для удаления разрушенного бетона и прочего. Обработка водой под давлением способна обеспечить высокую производительность работы, не приведет к образованию пыли, не создаст вибрационных, ударных нагрузок. Кроме того, она не формирует микротрещины по периферии участка. Этот способ очистки поверхности широко применяется во многих областях. Он может обеспечить высокое качество очищения. К недостаткам можно отнести то, что расходуется большое количество воды. И не забывайте о том, что влажность покрываемой поверхности не должна превышать 4%.

Бетонная поверхность очищается таким способом, если выполняются гидроизоляционные, ремонтные работы, где используются минеральные покрытия. Таким способом можно очищать поверхность от грязи, остатков краски, для удаления разрушенного бетона и прочего. Обработка водой под давлением способна обеспечить высокую производительность работы, не приведет к образованию пыли, не создаст вибрационных, ударных нагрузок. Кроме того, она не формирует микротрещины по периферии участка. Этот способ очистки поверхности широко применяется во многих областях. Он может обеспечить высокое качество очищения. К недостаткам можно отнести то, что расходуется большое количество воды. И не забывайте о том, что влажность покрываемой поверхности не должна превышать 4%.

Химическое очищение поверхностей

Такая обработка часто применялась ранее. Но процессом довольно сложно управлять. Равномерного воздействия на всю поверхность трудно добиться. Если поверхность испачкана маслом, жиром, то очищать ее нужно каустической содой. Если загрязнение не сильное, можно попробовать раствор воды с моющими средствами. Очищение необходимо производить жесткими щетками. После этого участок, который был загрязнен, промывается водой. Лучше использовать горячую. Для того чтобы определить степень очистки, нужно разбрызгать воду на очищаемое место. Если капли в бетон впитываются, поверхность чистая. Если вода скатывается, процесс очищения необходимо продолжить. Если участок пропитан маслом довольно глубоко, то стоит остановиться на механической очистке.

Очистка огнем

Такой метод очистки поверхности считается самым древним. Он применяется тогда, когда должны будут наноситься гидроизоляционные, защитные материалы. Очищение происходит на значительную глубину — 3-6 мм.

Перед тем, как выбрать тот или иной способ очищения, нужно проанализировать характер загрязнения, фактуру поверхности, а также то, чем будет покрываться поверхность после очищения. Только в этом случае можно получить тот результат, который сможет всех удовлетворить.

Другие полезные статьи: Ремонт бетонных полов

sdelaypol.ru

Особенности пескоструйной очистки

В работе используют пескоструйный аппарат, направляющий на обрабатываемую поверхность мощную струю сжатого воздуха с абразивом. В качестве абразива применяют песок, корунд, металлическую дробь, никельшлак и др.

Обработка фасада на высоте всегда производится при благоприятных погодных условиях. Пескоструйная очистка моста имеет свои особенности. Обрабатывать приходится металлические и бетонные поверхности.

Пескоструйная обработка мостов осложнена наличием на них множества декоративных деталей и архитектурных элементов. Некоторые участки находятся в труднодоступных местах.

Использование пескоструйной обработки способствует повышению адгезии

Использование пескоструйной обработки способствует повышению адгезии

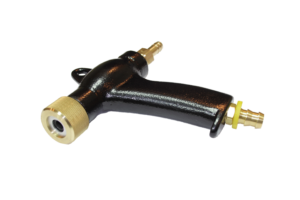

Квалифицированные сотрудники нашей компании работают с мощными пескоструйными аппаратами, обеспечивающими отличный результат. Агрегат для пескоструйной очистки состоит абразивоструйного пистолета, шланга и компрессора.

Преимущества пескоструйки:

- эффективная очистка основания;

- идеальная обработка поверхности под покраску;

- универсальность применения (для бетонных, металлических, кирпичных и других поверхностей);

- работа с пескоструйным аппаратом уменьшает сроки выполнения заказа.

После очистки бетон можно окрасить или обработать другими составами. Использование улучшает адгезию: краска на поверхности удерживается хорошо, снижается ее расход.

Сфера применения пескоструйки

Для обработки бетонных конструкций достаточно часто применяется пескоструйный способ, который зарекомендовал себя как один из самых продвинутых методов чистки.

Пескоструйка – это очистка поверхности при помощи абразивного материала, который с большим ускорением направляется из пескоструйного аппарата на очищаемый объект через форсунку.

Мощный поток воздуха и песка обеспечивает отличную чистку и шлифовальный эффект.

Кроме песка, в качестве абразива сегодня используют самые различные материалы: металлическую дробь, корунд, шлаки, крошку фруктовых косточек, керамические бусины и др.

Пескоструйной обработке подвергают бетонные стены, колонны, портики лестницы и балюстрады. Пескоструйка справляется с загрязнениями различного происхождения:

- остатками растворных смесей и старого цемента;

- высолами на фасадах;

- пятнами клея;

- ржавчиной и ржавыми потеками;

- следами краски и граффити;

- грибковыми образованиями и др.

При помощи пескоструйной чистки легко удаляются большие участки бетона, которые потеряли цвет, и убирается разрушенный верхний слой ограждающей конструкции.

Отделка бетонных стен, нанесенная после пескоструйной чистки, держится гораздо дольше благодаря высокому сцеплению и отсутствию загрязнений перед нанесением.

Пескоструйная обработка может применяться для очистки фасадов различной сложности. Этот метод обеспечивает шероховатость основания, что способствует повышению адгезии поверхности с новым слоем покрытия.

Цены на услуги по пескоструйной очистке бетона

Стоимость чистки пескоструйным методом зависит от типа пескоструйного аппарата и применяемого абразива, объема работ, вида поверхности и степени ее загрязнения.

Для точного определения тарифов на объект выезжает сотрудник компании.

Если у вас возникли вопросы или вы хотите заказать выезд специалиста на объект, звоните по номеру +7 (495) 940-76-95. Заявку можно оформить и по электронной почте info@alptech.ru.

Фотографии работ

Дополнительная информация

Пескоструйную чистку бетонных конструкций осуществляет .

Наши специалисты оказывают подобные услуги с 2000 г., поэтому обладают колоссальным опытом работы. В штате компании работают промышленные альпинисты, которые производят высотную очистку поверхностей. Также чистку на высоте выполняют профессиональные мастера с помощью автовышек и монтажных люлек.

Заказать такую услугу можно по телефону: +7 (499) 704-46-88.

Основные преимущества

Технология очистки бластинг является уникальной по многим показателям:

- Безопасность

- небольшой расход очищающего материала

- универсальность

- бережное отношение к очищаемой поверхности

- высокая эффективность

- высокий ресурс работы установок

- невысокое количество отходов

- экологическая нейтральность

- мобильность

- химическая нейтральность

С помощью аппарата Norddlast NB 28-2 можно очищать ржавчину, грязь, старую краску. Особенно он востребован в металлургической промышленности для удаления с деталей окалины и шлака, в судоремонтных мастерских для очистки днища различных судов, в авторемонтных центрах для снятия старой краски с кузова автомобиля. Его используют при проведении реставрационных работ, удаления запаха.

Шлифование бетона

В большинстве случаев бетонная поверхность выступает в качестве основания для промышленных полов, поэтому она должна быть абсолютно ровной, гладкой и чистой. Добиться этого можно с помощью шлифовки. Современные технологии шлифования бетона позволяют создавать надежное и практичное покрытие, не требующее особого ухода и обладающего прекрасной влагостойкостью и инертностью к химически агрессивным средам.

Шлифованные полы, благодаря своим качественным характеристикам, могут использоваться как в разных закрытых помещениях, так и на открытых площадках различного назначения.

Шлифовка бетона может осуществляться влажным и сухим способом в зависимости от типа основания. Влажную шлифовку применяют, в основном, при мозаичной поверхности. В этом случае используют инструмент с более крупными абразивными зернами, чем при сухом шлифовании.

После завершения влажной шлифовки бетонную поверхность необходимо тщательно просушить прежде, чем приступать к дальнейшим операциям.

Сухое шлифование – достаточно пыльный и длительный процесс, но оно гарантирует более высокое качество обработки бетонного основания. С целью уменьшения пылеобразования при сухом способе используют специальные промышленные пылесосы. После такого шлифования можно сразу приступать к монтажу финишных покрытий.

Шлифование бетонного пола выполняют в два этапа. Первый раз через 5-7 дней после заливки бетонной смеси, а второй – после окончательного застывания этой смеси

На первом этапе шлифовку выполняют, прежде всего, для удаления хрупкого слоя цементного молочка. Этот этап пропускать нельзя, поскольку слабая поверхность, лишенная каких-либо наполнителей, начнет при малейшей нагрузке пылить и разрушаться. Покрытие на такой стяжке и вовсе не будет держаться – отслоится вместе с цементным молочком.

Окончательное шлифование бетонной стяжки выполняется в следующем порядке:

- Оценка состояния бетона. При необходимости следует заделать все трещины эпоксидной мастикой.

- Удаление арматуры, выступающей из бетона. Ее аккуратно срезают болгаркой.

- Нанесение упрочняющего состава, чтобы закрыть поры в монолите. Если бетонное основание после шлифовки будет полироваться, то пропитку наносят непосредственно перед этим этапом.

- Собственно шлифование дисками разной зернистости до получения поверхности необходимого качества. После окончания работ бетонный пол очищают от пыли и покрывают выбранным защитным составом.

Старый бетонный пол после шлифовки освобождается от растрескавшихся и слабых верхних слоев и возвращает себе первоначальные свойства. Новая стяжка подвергается выравниванию с целью получения эксплуатируемой поверхности высокого качества, которая не нуждается в сложной отделке.

В обоих случаях сокращаются расходы на содержание декоративных покрытий, а их износостойкость увеличивается. То есть, разовое вложение финансовых средств в шлифование бетона обеспечивает его длительную службу без серьезных ремонтов. Иногда такая обработка является единственным способом удаления с бетонной поверхности старых, въевшихся загрязнений или отслоившихся слоев.

В обоих случаях сокращаются расходы на содержание декоративных покрытий, а их износостойкость увеличивается. То есть, разовое вложение финансовых средств в шлифование бетона обеспечивает его длительную службу без серьезных ремонтов. Иногда такая обработка является единственным способом удаления с бетонной поверхности старых, въевшихся загрязнений или отслоившихся слоев.

Качественно отшлифованная бетонная стяжка приобретает очень приличный вид после нанесения тонкого слоя краски или лака. Этого вполне достаточно, чтобы бетонный пол не требовал особого ухода и оставался прочным и долговечным в любых условиях. После удаления поверхностного слабого слоя бетонная поверхность приобретает высокие показатели адгезии, прочности и плотности (водонепроницаемости).

Дробеструйная обработка бетона

Принцип дробеструйной обработки основывается на механическом воздействии твердых абразивных частиц на бетонную поверхность, которые получают кинетическую энергию от высокоскоростного воздушного потока. В результате такой обработки получают чистую поверхность с высоким уровнем адгезии.

Скорость, с которой абразивные частицы подаются на обрабатываемую поверхность, позволяет эффективно избавлять ее от различных налетов, слоев краски, зон со слабым поверхностным слоем. При этом твердые и плотные участки бетонной поверхности не испытывают практически никакого механического воздействия. С металлических элементов, присутствующих на поверхности железобетонных конструкций, с помощью дробеструйной обработки можно удалить любое покрытие (грунтовку, краску) или ржавчину.

Основная особенность воздействия дроби – существенное увеличение поверхностной прочности бетонного основания. Главным отличием от многих других методов обработки бетона является более глубокое проникновение абразивного материала в усадочные трещины и прочие слабые места, имеющиеся на поверхности конструкции.

Однако, дробеструйную обработку нельзя использовать:

- при наличии наливного покрытия на полимерной основе толщиной более 5 мм;

- для снятия топпингов;

- для удаления загрязнений от всевозможных минеральных составов вязкопластичной консистенции.

Дробеструйная обработка не справится с масляно — нефтяными загрязнениями бетона

Дробеструйную обработку можно применять как для свежеуложенного бетона, так и для давних бетонных оснований. В первом случае ее используют для удаления цементного молочка, а во втором – различных загрязнений и поврежденных участков. При дробеструйной обработке, благодаря использованию мощных промышленных пылесосов, оснащенных автоматически очищающимися фильтрационными элементами, практически отсутствует выброс пыли в воздух.

Несмотря на все свои достоинства, дробеструйная обработка отличается достаточно высокой себестоимостью из-за большого износа рабочих элементов оборудования. Через 5-8 тысяч квадратных метров обработанной поверхности приходится полностью менять центрифуги, уплотнительные манжеты и твердосплавные пластины камеры выброса и приема дроби.

Принцип действия дробеструйной установки следующий: абразивный материал перемещается по специальному рукаву благодаря компрессору. При выходе из сопла абразив имеет очень высокую скорость, поэтому при ударе об обрабатываемую поверхность передает ей достаточно большое количество кинетической энергии. В результате на покрытии, подлежащем удалению, образуется большое количество мельчайших трещин, способствующих его разрушению и последующему удалению.

Выбор абразива

Для получения качественного результата очистки очень важен выбор абразива. Если выбрать абразив не предназначенный для выполнения какого-либо вида работ, то качественный результат не сможет гарантировать даже самое лучшее оборудование.

Для абразивоструйной обработки бетона используют абразивные материалы:

Для абразивоструйной обработки бетона используют абразивные материалы:

- природного происхождения;

- производственного происхождения;

- изготовленные из побочных продуктов.

Абразивами природного происхождения являются песок, гранат, цирконий, кремень и прочие минералы. К абразивам производственного происхождения относятся те, которые изготавливаются специально для струйного оборудования. Это колотая и литая дробь, оксид алюминия, карбид кремния, пластик, стеклянные шарики, пшеничный крахмал и прочие.

Абразивы из побочных продуктов – это результат производственных процессов. К этим материалам относятся шлаки, получаемые при выплавке металлов или при производстве электрической энергии, а также материалы из переработанной продукции сельского хозяйства, используемой в пищевой индустрии.

Очень важен выбор соответствующей фракции абразивных гранул. Для удаления остатков цементного раствора или нескольких слоев старой краски используют крупные абразивные гранулы, которые оставляют на поверхности глубокий профиль. Использование гранул среднего размера позволяет эффективно удалять с поверхности ржавчину, неплотную краску или тонкий слой окалины. Гранулы небольшого размера идеальны для обработки таких чувствительных материалов, как дерево и пластик.

Многие изготавливаемые абразивы могут использоваться многократно. Это касается и таких природных абразивов, как кремень и гранитная крошка. Наиболее устойчивой является стальная дробь. Она обладает наименьшей ломкостью и способна выдерживать не менее 200 циклов. Возможность рекуперации абразива зависит от многих переменных, включая твердость поверхности, давление воздуха и эффективность оборудования.

Фрезерование поверхностей из бетона

Фрезерование обеспечивает подготовку бетонных поверхностей в жилищном и промышленном строительстве. Данная операция помогает легко демонтировать старые покрытия на автостоянках, мостах, взлетно-посадочных полосах.

Фрезерование используют для грубого снятия верхних слоев бетона, когда необходимо удалить неровности и перепады с бетонной поверхности, а также очистить ее от сильных загрязнений горюче-смазочными материалами. Бетонная поверхность после фрезерования получается сравнительно грубой, поэтому требует дальнейшей обработки мозаично-шлифовальной машиной.

Фрезерование используют для:

- удаления верхнего слабого слоя бетонного покрытия толщиной до 3-5 мм;

- удаления старых полимерных покрытий;

- создания борозд на бетонной поверхности, обеспечивающих эффект противоскольжения;

- выведения горизонта пола для последующего монтажа паркета, ламината и прочих декоративных покрытий.

Фрезеровкой удаляются низкомарочные цементно-песчаные стяжки толщиной до 10 мм

Фрезерование бетона выполняется машинами двух типов:

- роторными, на которых установлены барабаны (бучарды) с ламелями (звездочками). При вращении барабана ламели вгрызаются в бетон и снимают ненужный слой;

- дисковыми. Режущим инструментом этих машин также являются ламели, но они крепятся не на барабане, а на диске (траверсе).

Технология фрезерования бетонных поверхностей подразумевает применение двух машин. Сначала делают проход фрезерной машиной, а потом, чтобы убрать все неровности используют мозаично-шлифовальную машину. Если необходимого результата за один раз достичь не удается, то операции повторяют, то есть опять сначала применяют фрезерную машину, а потом шлифовальную.

Обработка бетона и ее основные задачи

Вследствие длительного воздействия на бетон переменных температур, атмосферных осадков, выхлопных газов, пыли происходит его постепенное разрушение. Грязный и поврежденный бетон необходимо восстанавливать. При восстановлении (санации) бетона производят его очистку, то есть удаляют загрязненные и поврежденные слои, придают бетонной поверхности необходимую шероховатость для последующего нанесения защитного или декоративного покрытия.

На данный момент широкое применение находит обработка бетонных поверхностей и с целью их очистки от цементной пленки (цементного молочка). Современные строительные нормативы предусматривают обязательную очистку от этой пленки бетонных оснований и рабочих швов на горизонтальных и наклонных поверхностях. Вертикальные поверхности должны очищаться от цементной пленки при наличии соответствующих требований в проекте.

Причиной разрушения бетона могут также стать различные нарушения строительных технологий и те естественные процессы, которые проходят в самом бетоне

Цементное молочко – продукт, который выделяется из водно-цементной смеси после ее укладки. Оно образовывает пленку на бетонной поверхности, которая препятствует монолитному соединению декоративного покрытия и основы, отчего существенно уменьшается прочность конструкции.

Причины образования цементной пленки:

- состав цемента. В составе цемента присутствуют в меньшей или большей степени щелочи. После смешивания цемента и воды образовывается водный раствор гидроксида кальция, который при выходе на поверхность вступает в реакцию с углекислым газом, присутствующим в воздухе, и формирует на бетонной стяжке плохо растворимый слой карбоната кальция;

- неправильное соотношение воды и цемента в бетонной смеси. После укладывания и уплотнения этой смеси происходит ее расслаивание, то есть более тяжелые компоненты (песок, щебень) опускаются вниз, а более легкие (вода и вяжущие элементы) вытесняются наверх. В итоге на поверхности стяжки образуется грязно-белая суспензия – слой цементного молочка. Следует отметить, что цементное молочко образуется и при правильном соотношении цемента и воды, но только в меньшем количестве, то есть слой будет очень тонким.

Цементную пленку удаляют с помощью механического или химического воздействия. Суть механических методов заключается в том, что слой цементного молочка соскребают с бетонной поверхности различными инструментами или абразивами. При химическом способе используют специальные кислотные растворы.

Цементное молочко необходимо удалять для:

Цементное молочко необходимо удалять для:

- надежной адгезии бетонного основания и контактного финишного покрытия (краска, лак, жидкая гидроизоляция). При нанесении полимерных покрытий на бетонную поверхность с не удаленной цементной пленкой получают трехслойную конструкцию: «тело» стяжки – слой цементного молочка – финишное покрытие. Полимерное покрытие связывается не с крепкой бетонной стяжкой, а с хрупкой коркой цементного молочка с невысоким уровнем адгезии. В результате происходит отслаивание финишного покрытия вместе со слоем цементного молочка от бетонного основания;

- большей прочности финишной конструкции (бетонной поверхности и покрытия). Поверхностная цементная пленка, находясь между финишным покрытием и «телом» бетона является «самым слабым звеном». Внутренние напряжения, возникающие при эксплуатации такой конструкции, приводят к разрушению слабого слоя, поэтому он должен быть удален.

Пескоструйная обработка бетонных поверхностей

Пескоструйная обработка считается одним из самых эффективных и качественных способов очистки бетона от различных загрязнений. С ее помощью можно удалить грязь, цементное молочко с бетонной поверхности и подготовить ее к нанесению защитного, гидроизолирующего или декоративного покрытия.

Данная технология является очень простой. Частицы абразива (песка, никельшлака, купершлака) с силой ударяются о поверхность под воздействием потока воздуха высокого давления и удаляют загрязнения. Пескоструйную обработку обычно применяют там, где другие способы оказываются малоэффективными, например, для очистки криволинейных и труднодоступных поверхностей от давних и сложных видов загрязнений.

Пескоструйная обработка является очень востребованной технологией и применяется для самых разных целей:

Пескоструйная обработка является очень востребованной технологией и применяется для самых разных целей:

- очистка металлических резервуаров и труб в нефтехимической и машиностроительной отраслях для продления их срока службы или последующего нанесения какого-либо покрытия;

- очистка фасадов зданий перед нанесением шпаклевки, декоративной штукатурки, а также с целью дезинфекции и удаления различных биологических организмов;

- очистка поверхностей с особыми требованиями (вертолеты, автомобили, лодки) с применением мягких абразивных материалов – крахмала, пластика и пр.;

- очистка деревянных поверхностей;

- обработка стеклянных поверхностей в декоративных целях;

- обработка гидравлических сооружений, мостов и дорог.

Обработка бетона и прочих поверхностей происходит с помощью абразивных частиц, которые приобретают ускорение в пескоструйной установке за счет энергии сжатого воздуха. Любая установка пескоструйной обработки состоит из трех основных компонентов: компрессора, струйного аппарата и абразива. Требуемый результат обработки обеспечивается возможностью регулировки расхода сжатого воздуха, разгоняющего частицы абразива. Чтобы качественно выполнить пескоструйную очистку, необходимо профессиональное оборудование, высокий уровень мастерства и строгий контроль проводимых работ.

Метод пескоструйной обработки был изобретен почти 150 лет назад – в 1870 году. В то время в качестве абразива использовали кварцевый песок, который промывали и просеивали через специальные сита, чтобы достичь однородности материала. Но применение кварцевого песка неблагоприятно сказывалось на здоровье рабочих, поскольку приводило к заболеванию силикозом – тяжелого неизлечимого заболевания, связанного с поражением дыхательных путей песочной кремниевой пылью.

На сегодняшний день технология пескоструйной обработки эволюционировала и приобрела много разновидностей.

Вместо кварцевого песка используют стеклянные шарики, корундовый порошок, никельшлак и прочие материалы с менее опасными составляющимит

Разновидности современной пескоструйной обработки:

- газодинамическая очистка. Абразивные материалы при данном способе очистки находятся в реактивной струе и разгоняются до 300 м/с (для большего понимания: такую скорость имеет пуля, выпускаемая из ружья);

- гидроструйная обработка. При использовании этого способа для очистки используют струю воды с абразивом, которая подается на обрабатываемую поверхность под давлением 10-750 МПа. Грязь при таком давлении исчезает с поверхности практически мгновенно;

- очистка с помощью сухого льда. «Сухой лед» представляет собой диоксид углерода. Это вещество при комнатной температуре переходит сразу в состояние пара, пропуская фазу жидкости.

С помощью пескоструйной обработки легко удаляются довольно большие участки бетонных поверхностей, потерявших свои эксплуатационные характеристики. Этот метод применяют для очистки бетонных стен, колонн, портиков лестниц, балюстрад и т. п.

Пескоструйная обработка отлично справляется с загрязнениями самого разного происхождения:

- высолами на фасадах;

- остатками старого цементного раствора;

- ржавыми потеками и самой ржавчиной;

- пятнами клея;

- грибковыми образованиями;

- граффити и следами краски.

Для проведения работ небольшого объема обычно используют эжекторные пескоструйные пистолеты, основными достоинствами которых являются компактность, легкость, простота использования, доступная цена. Для обработки больших площадей применяют пескоструйные установки напорного типа.

Для проведения работ небольшого объема обычно используют эжекторные пескоструйные пистолеты, основными достоинствами которых являются компактность, легкость, простота использования, доступная цена. Для обработки больших площадей применяют пескоструйные установки напорного типа.

Производительность установки выбирают в зависимости от масштаба работ и возможности размещения оборудования на объекте

При этом следует учитывать, что показатели производительности пескоструйной установки зависят, прежде всего, от технических характеристик используемого компрессора, поэтому его выбору также следует уделять большое внимание.

Пескоструйная подготовка поверхности

При пескоструйной очистке ненужные материалы удаляются, и поверхность становится подготовленной для нанесения покрытий.

При помощи пескоструйной очистки с металлоконструкций удаляют старую краску, ржавчину и другие загрязнения. Кроме того, при пескоструйной очистке удаляется вторичная окалина, которая образуется на новой стали.

Угловатые частицы абразива придают шероховатость поверхности и создают профиль, или насечку. Большинство производителей красок указывают, каким должен быть профиль, чтобы обеспечить эффективное нанесение их продукции. Подрядчики пескоструют кирпичную кладку перед нанесением шпатлевки или краски. Пескоструйная очистка наружней штукатурки и пескоструйная обработка кирпича позволяет удалять старую краску, плесень, копоть, красящие вещества и даже граффити, оставляя при этом идеальную поверхность для нанесения покрытия.

Подрядчики пескоструют преднапряженные железобетонные панели, монолитные бетонные стены, колонны и другие конструкции из бетона для того, чтобы удалить остаточный цемент, следы строительной опалубки, выцветшие участки и обнажить бетон.

Кроме пескоструйных работ по обработке металла и пескоструйки кирпичной кладки, при помощи пескоструйной очистки можно снять верхние слои краски с деревянных домов и лодок. Со стекловолокна с помощью пескоструйной очистки обычно удаляют верхний слой гелиевого покрытия для того, чтобы сделать видимыми воздушные пузырьки. При пескоструйке алюминия, титана, магния и других металлов удаляют коррозию и, в зависимости от выбранного абразива и давления, наносят профиль.

Новые, более мягкие виды абразива (включая пластик и пшеничный крахмал), а также специальное пескоструйное оборудование с низким давлением используется для удаления покрытий с композиционных материалов.Это позволяет пескоструить самолеты, вертолеты, автомобили и лодки без повреждения структуры материалов. Кроме того, переход на сухой способ пескоструйной очистки верхних слоев исключает возможность воздействия на рабочих токсических химических веществ.

Перечень возможностей пескоструйной очистки кажется бесконечным. Каждый день сотни компаний прибегают к помощи пескоструйной очистки для того, чтобы решить проблемы долговременной очистки и подготовки поверхности.

Пескоструйная очистка и пескоструйная отделочная обработка

Пескоструйная очистка поверхности и пескоструйная отделочная обработка значительно отличаются от процесса подготовки поверхности. Отличие заключается в том, что ожидаемый результат состоит в совершенствовании внешнего вида продукции и его полезности, а не просто в его подготовке к нанесению покрытий или сборке. Пескоструйная очистка поверхности включает в себя удаление загрязняющих веществ и окалины. Отделочная пескоструйная обработка включает в себя удаление заусениц с отлитых изделий, а также совершенствование внешнего вида продукции.

Пескоструйная очистка с использованием стеклянных или керамических шариков в качестве абразива позволяет создавать матовую поверхность и рельеф на мягких металлах. На многих литейных предприятиях пескоструйная очистка используется для удаления заусениц.

В большинстве случаев при пескоструйной очистке выявляются микротрещины и дефекты в металлах. Мягкие материалы, такие, как резина и пластик, обычно изготавливаются с помощью специальных форм, после которых остаются неровности. Пескоструйная очистка легко удаляет такие неровности.

Пескоструйная очистка широко используется в отраслях промышленности, использующих повышенную температуру для закалки металлов. Высокие температуры могут обесцвечивать металл. Пескоструйная обработка позволяет удалять выцветшие участки и окалину с изделий, подвергшихся воздействию высоких температур. Кроме того, пескоструйная очистка может улучшить внешний вид продукции благодаря удалению различных пятен, коррозии и следов инструмента.

При высоких температурах образуется нагар и отложения отработанного масла на многих автомобильных деталях. Электродвигатели часто засоряются перегретыми изоляционными материалами и расплавленными деталями статора. В большинстве сохранение исходных размеров данных изделий является критичным. Пескоструйная обработка с помощью пластиковых абразивов, стеклянных шариков удаляет загрязняющие вещества и обеспечивают желаемый результат.

Технология пескоструйной обработки бетона и камня

Пескоструйка бетона или каменных поверхностей производится с помощью специальных мобильных установок. Струя абразива в потоке воздуха под высоким давлением ударяет из сопла по обрабатываемому основанию и сбивает с него загрязнения, которые тут же выдуваются из зоны обработки.

В зависимости от поставленной задачи подбирают более мягкий или более жесткий абразив, а также варьируют режим очистки. Это дает возможность достичь заданного эффекта за короткий промежуток времени, при этом не повредив поверхность.

В зависимости от поставленной задачи подбирают более мягкий или более жесткий абразив, а также варьируют режим очистки. Это дает возможность достичь заданного эффекта за короткий промежуток времени, при этом не повредив поверхность.

– это технологическая операция, которая не только производит очистку, но и создает нужный микрорельеф поверхности для повышения адгезии основания с покрытием. Поэтому после такой обработки бетонной поверхности или камня нанесенные на нее защитные или декоративные покрытия служат гораздо дольше.

Профессиональная пескоструйная очистка бетонной поверхности, которую вам может обеспечить наша компания, позволяет эффективно обрабатывать не только плоские, но и криволинейные поверхности, а также труднодоступные участки. Высокопроизводительное оборудование легко перемещается с объекта на объект, обеспечивая оперативность выполнения заказов. Высокая квалификация персонала и тщательный контроль качества очистки гарантирует вам, что обработанные нами поверхности будут полностью подготовлены к дальнейшей отделке или защите.

Зачем проводить пескоструйную обработку бетона, кирпича, камня

Бетонное, каменное, кирпичное основание имеет пористую структуру, что оказывает влияние на эксплуатационные характеристики материала, затрудняя удаление ЛКМ, копоти или цементно-песчаного раствора. Механическая очистка поверхности бетона, проводимая вручную, малоэффективна и трудозатратна, как и мойка оснований специальными химическими растворами.

Бетонное, каменное, кирпичное основание имеет пористую структуру, что оказывает влияние на эксплуатационные характеристики материала, затрудняя удаление ЛКМ, копоти или цементно-песчаного раствора. Механическая очистка поверхности бетона, проводимая вручную, малоэффективна и трудозатратна, как и мойка оснований специальными химическими растворами.

Пескоструй позволяет быстро удалить микрочастицы любого вещества, включая мазут или битум, а также различные микроорганизмы, которые глубоко проникли сквозь поры бетонных, каменных оснований. Такое средство для удаления цемента с брусчатки или стены применяют для возвращения эстетичного вида конструкций, потерявших былую привлекательность с течением времени. Не менее востребована пескоструйная техника и при необходимости выполнить старение кирпича в процессе отделки помещения в модном стиле лофт.

Метод высокопроизводительного мягкого очищения заключается в применении технологии, при которой воздух, вода и порошкообразное абразивное вещество в завихренном состоянии подаются на поверхность. Под действием высокого давления абразив скользит по основанию, удаляя грязь и освежая узор кирпичной кладки или тротуарной плитки. Заказывая дробеструйную обработку бетона, кирпича, брусчатки в Нижнем Новгороде, можно значительно продлить срок эксплуатации любой строительной конструкции!

Меры безопасности

При проведении механической обработки бетона образуется большое количество пыли, которая представляет большую опасность для здоровья и операторов используемого оборудования, и людей, которые могут находиться в рабочей зоне. Попадание пыли в легкие человека может стать причиной очень серьезного профессионального заболевания – силикоза.

При проведении механической обработки бетона образуется большое количество пыли, которая представляет большую опасность для здоровья и операторов используемого оборудования, и людей, которые могут находиться в рабочей зоне. Попадание пыли в легкие человека может стать причиной очень серьезного профессионального заболевания – силикоза.

Чтобы избежать этого, оператор должен использовать специальные средства защиты: комбинезон из плотной ткани, брезентовые перчатки, шлем пескоструйщика с внешней подачей воздуха для органов дыхания.

Механическая обработка бетона – это довольно шумный процесс, поэтому органы слуха следует защищать берушами. Для защиты от пыли другого обслуживающего персонала и окружающей среды используют специальные вентиляционные установки – фильтры-пылесборники. Основная задача таких фильтров – очистка воздуха от образовавшейся пыли в зоне работ.

Опасным является также попадание струи воздуха с абразивом на человека. Абразивные частицы двигаются со скоростью более 650 км/час. Поэтому вполне очевидно, что попадание на тело человека струи такой мощности может нанести увечья или даже стать причиной смерти.

Фрезерование бетона

Этот вид механической обработки применяют для подготовки бетонных оснований под полы, под покрытия из торцовой шашки, бетонных, каменных, керамических, металлических и прочих плит, наливных покрытий, рулонных материалов.

С помощью фрезеровки можно создать необходимую ровность бетонного пола, не прибегая к устройству дополнительной выравнивающей стяжки

Кроме того, фрезерование можно применять для сокращения сроков шлифования мозаичных и бетонных полов, снижения трудоемкости их устройства, а также для устройства покрытий из бетона со специальным рельефом при строительстве дорог, мостов, аэродромов, водосливов и пр.

Рельеф бетонной поверхности, устроенный при помощи фрезерования, улучшает сцепление колес транспортных средств, увеличивает стойкость бетонных конструкций в условиях кавитационного разрушения при движении жидкости с высокой скоростью (водосливы плотин).

Фрезеровку бетона выполняют с целью:

- грубого устранения больших неровностей и наплывов на бетонных поверхностях, высота которых составляет от 5 мм до 2 см. ;

- удаления верхнего слоя бетона толщиной 3-10 мм по различным причинам;

- понижения высотной отметки участка бетонного пола, создания уклона;

- снятия застаревшего, сильно загрязненного горюче-смазочными материалами бетона;

- удаления низкомарочных цементно-песчаных стяжек;

- удаления старых или пришедших в негодность полимерных покрытий;

- снятия упрочненного верхнего слоя (топпинга) перед монтажом полимерного покрытия.

Пескоструй

При пескоструйной обработке абразивные частицы ускоряются из пескоструйного аппарата при помощи энергии сжатого воздуха. Для того чтобы посредством абразивных частиц сжатого воздуха обеспечить , требуется профессиональное мастерство, высококлассное оборудование и контроль качества. Каждый элемент влияет на результат работы всей системы.

Система пескоструйной очистки состоит из трех основных компонентов: компрессор, пескоструйный аппарат и абразив.

Компрессор должен создавать достаточное давление объем воздуха для того, чтобы переместить абразив из абразивноструйного аппарата на обрабатываемую поверхность. Абразивный порошок засыпается в аппарат и посредством дозирующего клапана подается в воздушный поток, на пути которого не должно быть препятствий. Желаемый результат обработки поверхности достигается регулированием сжатого воздуха, воздействующего на абразив.

Пескоструйная очистка напрямую зависит от того, насколько эффективно воздух движется из компрессора на очищаемую поверхность. Помеха хотя бы в одном элементе снижает продуктивность всей системы. Поздрядчики часто не рассматривают пескоструйный аппарат как возможный источник ограничения подачи воздуха и потока абразива. Воздух под высоким давлением не может проходить через фитинги малого диаметра в таком же объеме, как при фитингах большого диаметра.

Роль пескоструйного аппарата состоит в том, что чтобы равномерно дозировать абразив в воздушный поток. Иногда подрядчики монтируют фитинги, ограничивающий поток воздуха и дозирующие клапаны, а в итоге не могут понять, почему производительность снизилась. Данной проблемы можно было бы избежать, выбрав пескоструйный аппарат с трубками, фитингами и клапанами большого диаметра и присоединив его к шлангу для подачи сжатого воздуха и соплу также большего диаметра.

Другой очень важный элемент в системе пескоструйной очистки – это абразив. В конечном итоге, очистка поверхности зависит именно от используемого абразива. Выбирать следует абразив соответствующей формы, размера и твердости. Если был выбран не подходящий абразив, можно получить, перерасход средств, нарушение окрасочного слоя и дорогостоящую повторную обработку.

При пескоструйной обработке поверхности следует тщательно подбирать абразив для того, чтобы обеспечить наилучший результат по скорости пескоструйной очистки и экономический результат.

Самый лучший компрессор и пескоструйный аппарат не смогут компенсировать неправильный выбор абразива. Большинство элементов пескоструйной очистки имеют цилиндрическую форму. Даже небольшое изменение диаметра данных элементов влечет за собой уменьшение объемов воздуха, проходящего сквозь них, в геометрической прогрессии. Даже при выборе компрессора и пескоструйного аппарата необходимой мощности и соответствующего абразива, требуется мастерство и профессионализм оператора для того, чтобы система работала эффективно.

Пескоструйная очистка делится на три составляющих: подготовка поверхности, очистка и отделка поверхности, а также дробеструйное упрочнение.

Инструменты для обработки бетона

Качество обработки бетонных поверхностей во многом зависит от используемого инструмента. На данный момент для механической обработки бетона особенно широко применяются прогрессивные инструменты на основе синтетических и природных алмазов. Проведенные исследования доказывают, что выполнение операций механической обработки бетона с помощью алмазного инструмента снижает в 2-2,5 раза себестоимость этих операций по сравнению с обычным абразивным инструментом и повышает в 1,5-3 раза производительность процесса.

Алмазные технологии представляют собой принципиально новый подход к проблемам обработки самых разных материалов. Секрет заключается в высокой стойкости алмазных зерен к механическому износу. Эти зерна, закрепленные на режущей поверхности инструмента, обеспечивают возможность без особого труда выполнять проемы любой формы и отверстия нужного диаметра с максимальной точностью.

Кроме того, инструмент с алмазными сегментами позволяет осуществлять резку, сверление или шлифовку бетона очень быстро, что в несколько раз увеличивает производительность производимых работ, а также без вибраций и большого количества пыли.

Алмазный инструмент, обладающий такими непревзойденными эксплуатационными характеристиками, был с самого начала обречен на успех. Очень скоро после триумфального появления этого инструмента на рынке его стали активно использовать в самых разных сферах деятельности человека.

На данный момент алмазный инструмент используется для решения большинства типичных задач, возникающих при ремонте и строительстве зданий как промышленного, так и гражданского назначения, а также при монтаже железобетонных строительных конструкций, строительстве аэродромов, метро, атомных станций, гидротехнических сооружений и пр.

Каждый конкретный инструмент имеет свое конкретное предназначение, свою специфику и технические особенности

Современные производители предлагают очень широкий выбор алмазного инструмента. На рынке в большом разнообразии представлены алмазные шлифовальные и отрезные диски, сверла, франкфурты, фрезы, коронки, канаты, сухорезы и многое другое. Такое большое разнообразие алмазных инструментов связано с их активным применением в самых разных областях строительства. Впрочем, разнообразие форм и видов не оказывает влияния на суть: структура алмазных инструментов остается идентичной в любом случае.

Любой алмазный инструмент состоит из металлического корпуса и алмазоносного слоя, нанесенного на его поверхность. Именно алмазоносный слой является функциональной основой инструмента, поскольку он взаимодействует с обрабатываемым материалом.

Этот слой представляет собой связку, состоящую в определенной пропорции из алмазных зерен и металлического порошка. Как правило, для алмазного инструмента используются синтетические алмазы, которые по твердости не уступают природным, но зато стоят намного дешевле.

Эффективность и качество работы алмазного инструмента зависят от того, насколько грамотно подобран состав связки. Для изготовления связки нет точного рецепта, поэтому производители экспериментируют, пытаясь разработать идеальную формулу связки для того или иного инструмента.

Большое внимание при этом уделяют достижению оптимального равновесия между работой алмазных гранул и сопротивлением обрабатываемого материала. Очень важно, чтобы зерна алмаза удерживались в связке до тех пор, пока не выработают весь ресурс и не освободят новые кристаллы

Качество сегмента при этом должно остаться неизменным.

Каждый материал обладает определенной степенью абразивности и твердости. В зависимости от этого и должен подбираться инструмент с более жесткой или более мягкой связкой. Для более твердого материала выбирают инструмент с мягкой связкой и, наоборот, для абразивного материала выбираю твердую связку. Такое соотношение позволяет максимально долго эксплуатировать инструмент, избегая преждевременного выпадения алмазных гранул из связки.

Каждый материал обладает определенной степенью абразивности и твердости. В зависимости от этого и должен подбираться инструмент с более жесткой или более мягкой связкой. Для более твердого материала выбирают инструмент с мягкой связкой и, наоборот, для абразивного материала выбираю твердую связку. Такое соотношение позволяет максимально долго эксплуатировать инструмент, избегая преждевременного выпадения алмазных гранул из связки.

При выборе алмазного инструмента следует также обращать внимание на его ресурс и производительность. Ресурс измеряется в квадратных метрах, а производительность — в квадратных сантиметрах в минуту. Оба параметра зависят от характеристик обрабатываемого материала и условий эксплуатации.

Цены на пескоструйную очистку

Стоимость обработки зависит от высоты здания или инженерного сооружения, типа конструкции, площади очистки, степени загрязнения основания, наличия мелких деталей и труднодоступных мест.

Очистить бетонное сооружение можно разными способами. Пескоструйка – один из самых эффективных методов, которые предлагает компания AlpStroyGroup. Мы выполняем работы быстро и качественно, примерные расценки на наши услуги можно найти на нашем сайте.

| Вид работ | Цена при небольшом объеме заказа | Цена при большом объеме заказа |

|---|---|---|

| Пескоструйная очистка бетона | договорная | договорная |

| Удаление граффити со стен абразивом (металлической колотой дробью) | договорная | договорная |

| Удаление высолов | от 120 руб./ кв. м | от 90 руб./кв. м |

| Очистка от копоти | от 100 руб./ кв. м | от 80 руб./ кв. м |

| Удаление почвенных, дорожных, осадочных загрязнений | от 40 руб./ кв. м | от 30 руб./ кв. м |

| Минимальная стоимость вызова | 4 500 руб. | 4 500 руб. |

Цены на наружные работы

- Цены по ремонту и покраске зданий

- Стоимость монтажных работ

- Расценки на мытье остекления и очистку фасадов

- Стоимость подъема грузов через окно

- Цены на архитектурную подсветку фасадов

- Цены на работу с деревьями

| Пескоструйная очистка кирпича | Пескоструйная очистка камня | Пескоструйная очистка фасада | Пескоструйная обработка труб | Пескоструйная очистка металлоконструкций |

|---|

просмотреть полный перечень предоставляемых услуг

Промышленные альпинисты качественно моют окна и стены на любой высоте

Промышленные альпинисты качественно моют окна и стены на любой высоте

Сотрудники AlpStroyGroup предоставляют комплексные услуги по фасадным работам. Мы обеспечиваем высотную мойку окон и стен, герметизацию швов, оштукатуривание и покраску фасадов.

У нас вы можете заказать ремонт и отделку ограждающих конструкций в зданиях любого типа. Мы обновляем фасад с помощью современных отделочных материалов: сайдинга, керамогранита, штукатурных систем, алюкобонда, искусственного камня и др.

Наши высотники гарантируют качественную санацию здания, а при необходимости, и его утепление. Мы работаем с различными типами теплоизоляции. У нас заказывают утепление минеральной ватой, пенополистиролом, пеноизолом и др.

Новые декоративные покрытия мы подбираем для стен из различных материалов. Наши клиенты заказывают покраску кирпичных, бетонных и . Герметизацию межпанельных швов мы выполняем с применением герметиков, мастик и утеплителя «Вилатерм».

Все работы направлены на создание надежного фасада, который эффективно противостоит теплопотерям. Отделка фасада с утеплением и герматизация швов обеспечивают комфорт в помещениях.

Очистка механизированным инструментом

Механизированную очистку проводят с применением:

- вращающихся проволочных щеток;

- машин для зачистки абразивными шкурками;

- абразивных точильных камней

- зачистных молотков с электро- или пневмоприводом;

- игольчатых пистолетов

- шлифовальных кругов и других различных шлифовальных приспособлений;

Зачистка проволочными щетками применима для подготовки сварных швов, но не используется для удаления прокатной окалины.

Зачистка проволочными щетками применима для подготовки сварных швов, но не используется для удаления . Недостаток — поверхность не полностью очищается от продуктов коррозии и может становиться отполированной и загрязненной маслом.

Участки поверхности, недоступные для подобных инструментов, должны подготавливаться вручную. При очистке механизированным инструментом необходимо не допускать чрезмерной шероховатости поверхности, острых выступов и кромок, которые часто не перекрываются слоем лакокрасочного покрытия. При использовании проволочных вращающихся щеток следует не допускать полировки остаточной окалины до слишком гладкого состояния, что может привести к ухудшению адгезии покрытия. Применение пневматических молотков должно быть ограничено сварными швами, углами, неровными кромками, так как удары острой грани могут создать неприемлемый профиль плоских поверхностей.

Перед очисткой ручным и механизированным инструментом необходимо удалить скалыванием толстые слои ржавчины, а так же видимые масло, смазку и грязь.

Очистка механизированным инструментом эффективнее и производительнее очистки ручным инструментом, но по эффективности уступает абразивной струйной очистке.

Очистка ручным и механизированным инструментом представляет собой метод подготовки поверхности, обеспечивающий меньшую степень ее чистоты, чем при абразивоструйной струйной очистке.

Очистка ручным и механизированным инструментом представляет собой метод подготовки поверхности, обеспечивающий меньшую степень ее чистоты, чем при абразивоструйной обработке. Для достижения качества подготовки, аналогичного абразивоструйному методу, необходимо применение более одного типа механизированного инструмента, что делает такую подготовку поверхности более сложной и дорогостоящей. Более того, при этом невозможно удалить масло, смазки и активирующие коррозию вещества, например хлориды и сульфаты.

Однако, в некоторых случаях, очистку механизированным инструментом предпочитают абразивоструйной очистке, например, если необходимо избежать образования пыли или скопления отработанного абразива.

При окончательной подготовке поверхности перед окраской удаляют все заусенцы, острые края или срезы, образовавшиеся во время очистки. Остающееся покрытие не должно иметь блеска, а его края сводятся к нулевой толщине (под углом). Поверхность при необходимости просушивают и с помощью щеток, пылесосов или продувки струей сухого, чистого воздуха удаляют все остаточные продукты очистки и пыль.

Абразивоструйная очистка

Сухая абразивоструйная очистка

Сухая абразивоструйная очистка или так называемый бластинг заключается в ударе абразивного потока с высокой кинетической энергией о подготавливаемую поверхность. Подача абразива осуществляется при при помощи центробежной силы, сжатого воздуха или эжекции. В воздушно -абразивный поток допускается добавлять небольшое количество воды для устранения пыли.

Центробежную абразивную струйную очистку проводят на неподвижных установках или в передвижных устройствах, в которых абразив подают на вращающиеся колеса или лопасти, разбрасывающие го равномерно с большой скоростью по очищаемой поверхности.

Абразивная струйная очистка сжатым воздухом

Абразивная струйная очистка сжатым воздухом осуществляется при подаче абразива в поток воздуха и направлении образующейся воздушно-абразивной смеси с высокой скоростью из сопла на очищаемую поверхность. Абразив можно впрыскивать в воздушный поток из емкости, находящейся под давлением, или увлекать воздушныи потоком в процессе всасывания из емкости, не находящейся под давлением. Этим способом очищают поверхности с помощью дробеструйных аппаратов.

Абразивная струйная очистка с вакуумом или всасывающей головкой

Абразивная струйная очистка с вакуумом или всасывающей головкой отличается от абразивной струйной очистки сжатым воздухом тем, что сопло заключено внутри всасывающей головки, которая герметично закреплена на стальной очищаемой поверхности и служит для сбора отработанного абразива и загрязнений. Воздушно-абразивный поток может быть подан на металлическую поверхность при использовании пониженного давления во всасывающей головке, т.е. за счет эжекции. Этот метод называется вакуумный бластинг.

Абразивная струйная очистка с впрыскиванием влаги

Абразивная струйная очистка с впрыскиванием влаги аналогична предыдущему методу и отличается тем, что в воздушно-абразивный поток добавляют незначительное количество жидкости (обычно чистую пресную воду). Это позволяет избежать пыли с размером взвешенных частиц менее 50 мкм. Расход воды составляет 15-25 л/ч.

Влажная абразивная струйная очистка со сжатым воздухом

Метод аналогичен абразивной струйной очистке сжатым воздухом и отличается тем, что в поток добавляют жидкость (обычно чистую пресную воду). При этом очистка поверхности производится потоком воды, воздуха и абразива. При влажной абразивной очистке используют смесь абразива с водой в соотношении от 1:2 до 1:6.

Суспензионная струйная очистка

Суспензионная струйная очистка заключается в подаче дисперсии мелких абразивных частиц в воде или другой жидкости на очищаемую поверхность.

Написано специально для портала коррозио.ру по материалам статьи «Современные технические требования к российскому ассортименту лакокрасочных материалов в свете изменения №2 ГОСТ 9.401-91» Ф.И.Ильдарханова, Г.А.Миронова, Л.М.Блинова. Сборник научных трудов «Технология лакокрасочных покрытий», М., 2007. с разрешения ОАО «НИИ ЛКП с ОМЗ «Виктория»

Рекомендуем к прочтению:

Зачем производят механическую обработку бетона

Удаление видимой грязи – это не единственная причина механической очистки бетона. У этого материала есть одна характерная особенность: на поверхности примерно через восемь часов после схватывания бетонной смеси образуется цементная пленка или так называемое цементное молочко, представляющее собой смесь растворимых и нерастворимых солей – карбонатов, сульфатов, нитратов, хлоридов.

Основой образования этого молочка может стать водный раствор гидроксида кальция, который после заливки бетона выходит на поверхность и, вступая в реакцию в реакцию с углекислым газом, превращается в не растворимую в воде пленку карбоната кальция.

Цементное молочко может образовываться также от солей щелочных металлов, присутствующих в составе бетона

При изготовлении водно-цементного раствора щелочи взаимодействуют с другими веществами в составе бетонной смеси и при выходе на поверхность карбонизируются (под влиянием углекислого газа). Еще одной причиной образования цементной пленки может быть неправильное использование воды затворения при изготовлении бетонной смеси.

Поверхностный слой цементного молочка становится существенным препятствием для получения качественного покрытия, которое впоследствии будет наноситься с целью улучшения эксплуатационных и декоративных свойств бетонной конструкции.

Если этот слой не удалить, то в разы увеличивается вероятность отслоения и нарушения целостности стяжки, штукатурки и любых других покрытий, поскольку вместо монолитной системы «бетон-покрытие» получается трехслойная, в которой присутствует нежелательный промежуточный слой из цементного молочка. Специалисты оценивают прочность такой структуры не более чем в пятьдесят процентов от необходимой величины, гарантирующей продолжительный срок службы покрытий.

Кроме того, если бетонную поверхность не очистить от цементного молочка, то из-за закрытых пор невозможно будет получить качественную гидроизоляцию. Гидроизолирующий материал просто не сможет проникнуть в более глубокие слои бетона, и поэтому не будет выполнять функции, возлагаемые на него.

Для очистки бетонных поверхностей от цементного молочка и различных загрязнений используют такие механические способы:

Для очистки бетонных поверхностей от цементного молочка и различных загрязнений используют такие механические способы:

- пескоструйная обработка;

- дробеструйная обработка;

- шлифование;

- фрезерование.

Существует также метод сухой очистки бетонной поверхности, при котором предусмотрено применение ручных и механических металлических щеток, шарошек и метелок из проволочной щетины. Преимущество механической очистки заключается в том, что ее можно использовать в том случае, когда нельзя применять мокрые и дорогостоящие способы. Правильно подготовленная подготовка бетонной поверхности является необходимым условием высококачественного выполнения последующих отделочных работ.

Очистка бетона проводится с целью:

- подготовки бетона к последующему оштукатуриванию. За счет повышения адгезии пористой стены и строительной смеси в 2-3 раза увеличивается срок пригодности отделочного материала;

- снятия старой краски перед нанесением нового лакокрасочного покрытия;

- подготовки бетонного основания к монтажу наливного пола;

- устранения сажи, нагара и прочих загрязнений после пожара, а также других непредвиденных ситуаций;

- очистки бетонной поверхности перед ее гидроизоляцией;

- устранения биологической коррозии разного рода. Убирается грибок, плесень и прочие вредные микроорганизмы;

- удаления с бетонной поверхности граффити и нефтепродуктов.

Бетон чистят также и для получения необходимой шероховатости бетонной поверхности для нанесения защитных составов и декоративных материалов