Производство теплоблоков на вибропрессе

Больше всего претензий высказываются в адрес теплоблоков, изготовленных вибрационным прессованием. Основной список претензий сводится к следующему:

- Низкая механическая прочность керамзитобетона;

- Плохое сцепление декоративного камня или бетона с пенопластовым вкладышем, из-за чего происходит отслоение и накопление влаги внутри полиблока;

- Большая погрешность в геометрических размерах теплоблока.

Прочность теплоблока с керамзитобетонным слоем действительно ниже, чем у блока с литой песчано-цементной смесью. У последнего прочность бетонной отливки достигает класса В12 или М150. При использовании керамзита теплоблок теряет до 60% исходной прочности, но все равно материал оказывается вдвое крепче того же газобетона.

Проблемы с плохим сцеплением или геометрией полиблока возникают исключительно в случаях, когда пенопластовый вкладыш не проходит подготовку, или вибропрессование выполняется вручную.

К сведению! Для уплотнения формы теплоблока с керамзитобетоном требуется значительно больше времени и более высокая частота работы вибратора.

Процесс изготовления теплоблока на станке с электрическим или гидравлическим приводом состоит из следующих этапов:

- В стационарную форму станка выполняется закладка профилированного пенопластового вкладыша;

- Внутрь загружается керамзитобетонная или песчано-бетонная смесь, после чего одевается защитная решетка, опускаются пуансоны, и смесь уплотняется вибрирующим инструментом;

- По завершению работы пуансоны поднимают, готовый теплоблок извлекают из формы и укладывают под полиэтилен для отвердевания и набора прочности.

Процесс изготовления теплоблоков сильно зависит от соблюдения условий твердения. Керамзитовые полиблоки с пенопластовым утеплителем выдерживают двое суток в теплой и влажной атмосфере, только в этом случае не будет трещин или сколов поверхности. Цементно-песчаные теплоблоки выдерживают до 20 суток при положительной температуре и регулярном увлажнении поверхности. Иногда в процессе домашнего производства пренебрегают условиями выдержки материала, в результате чего в бетоне появляются трещины.

Этапы построения бизнеса

- Изучают и анализируют рынок строительных материалов. Если рядом нет крупных предприятий по производству теплоблоков, получить первую прибыль будет не сложно.

- Составляют бизнес-план, в котором просчитывают вложения и предполагаемую прибыль.

- Выбор формы ведения бизнеса. Лучше открыть ООО, как юридическое лицо.

- Налогообложение. При доходе ниже 60 млн. руб. выбирают упрощенную систему.

- Коды ОКВЭД с наименованием выпускаемых строительных материалов.

- Сбор разрешений СЭС, Госпожнадзора, Энергонадзора

- Если предприятие находится в черте города – разрешение ЖЭКа на пользование водой и канализацией.

- Получение лицензии.

- Выбор помещения.

- Покупка оборудования и материалов.

- Поиск рабочих.

Фундамент для дома из теплоблоков, есть ли особенности

Фундамент это основа дома, и от правильного его выбора зависит насколько прочно будет стоять дом. Надо сказать сразу, что для данного материала подходят монолитно ленточный, плитный, свайный фундаменты.

При выборе фундамента для дома из теплоблоков надо учесть:

- состав грунта;

- уровень подземных вод;

- нагрузка здания на почву;

- целесообразность того или иного основания для конкретного дома.

Начнем по порядку. А именно с анализа грунта. На это придется потратиться и заказать работу у специалистов. Вам предоставят полный анализ грунта, глубину его промерзания и глубину залегания подземных вод. Исходя из этого вы сможете выбрать тип основания. Причем чем ближе к поверхности грунтовые воды, тем прочнее фундамент надо делать. При расчете нагрузки учитывают пористую структуру теплоблока и его небольшой вес. Поэтому нагрузка на основание будет меньше, чем у аналогичной постройки из кирпича. Специалисты рекомендуют для подобных домов свайный или монолитно ленточный фундамент, а вот от ленточного стоит отказаться. При строительстве дома придется в основной кладке делать армирующие пояса, да и вероятность усадки у ленточного фундамента большая. Поэтому приступая к стройке выбирайте из двух оптимальных вариантов.

Технология строительства дома из теплоблоков, краткая информация

Строя дом из данного материала каждому будет полезно знать некоторые нюансы:

- кладка блока происходит со смещением каждого последующего блока на половину;

- выравнивают по облицовочному слою;

- класть теплоблоки можно на клей для наружных работ с толщиной шва 5 мм, или на теплый цементный раствор с толщиной шва 10 мм, раствор наносят на бетонную часть блока;

- чтобы не было мостиков холода по горизонтальному шву промежуток между утеплителем соседних блоков запенивают из баллона или прокладывают минеральную вату;

- по вертикали щель между утеплителем блоков заполняют пеной.

Данная информация поможет вам возвести теплый дом.

Малое предприятие

К примеру, обычный мини-завод, занятый производством блоков, может состоять из вибростола, бетоносмесителя, вкладыша резинового фактурного слоя и металлической кассетной формы. Вкладыш в данном случае изготовлен из монолитной смеси, устойчивой к бензинам. Ее состав разрабатывается из бетона посредством вулканизирующих прессов. Использование мини-завода предполагает определенный технологический процесс.

Тут речь идет о необходимости обработки металлической формы при помощи эмульсола. Далее готовится фактурная смесь из окрашенного бетона. Необходимо заложить фактурообразующий вкладыш. На следующем этапе требуется подготовить базальто-пластиковую арматуру, а также пенополистирол. Формы для производства теплоблоков устанавливаются на вибростол.

Сначала производится заливка в них цветной бетонной смеси. Вибростол требуется запустить, после чего закладывается энергосберегающий вкладыш. Далее подготавливается керамзитобетонная смесь, заливается, после чего форма снимается с вибростола и отправляется на сушку.

Какие перспективы у бизнеса

Сразу организовывать масштабное предприятие достаточно рискованно. К тому же, не каждый начинающий предприниматель сможет достать деньги на реализацию крупного проекта. На такие риски не идут даже опытные бизнесмены. В этом плане лучшим вариантом станет производство теплоблоков в домашних условиях – на базе собственного гаража или загородного участка.

Прибыльность бизнеса при наличии высокого потребительского спроса будет высокой. А он обязательно будет, если вы расскажите потенциальным покупателям о преимуществах материала. Отзывы строителей только положительные:

- Отличные декоративные качества блоков за счет внешней бетонной отделки.

- Высокие показатели теплоизоляции.

- Повышенная звукоизоляция.

- Износостойкость.

- Надежность.

- Низкие расходы на транспортные перевозки за счет относительно невысокого веса блоков.

- Сокращение общей трудоемкости процесса возведения зданий.

Открыть мини завод по производству теплоблоков можно в нескольких «форматах» – продавать потребителям материал или совместно с изготовлением продукции оказывать еще и строительные услуги. Второй вариант гораздо перспективней, но тогда приготовьтесь к дополнительным затратам, поскольку нужно будет закупить дополнительное оборудование и технику, нанимать бригаду рабочих.

Методы и этапы производства

Изготовление теплоблоков происходит с учетом того, что данный материал состоит из нескольких слоев. В процессе производства необходимо соединить их между собой и обеспечить надежное сцепление. Для этого применяется специальная технология, соблюдение которой возможно при применении профессионального оборудования.

Этапы производства энергоэффективных теплоблоков

Производство теплоэффективных блоков подразумевает наличие нескольких этапов работ:

- В смеситель добавляют все ингредиенты, необходимые для приготовления раствора.

- Для получения теплоблока используется песок, цемент, керамзитовый гравий, вода, различные добавки для улучшения свойств раствора.

- В матрицу вручную устанавливается пенополистирольный вкладыш. Правильность монтажа контролируется совмещением выступов.

- Не следует допускать выступления вкладыша за край формы. Он должен входить плотно, но без дополнительных усилий.

- В подготовленную матрицу заливают свежий раствор.

- Осуществляется уплотнение строительной смеси.

- Уплотненные теплоблоки перемещаются в тепловую камеру, где они находятся до полного высыхания.

- Материал извлекается из матрицы, упаковывается, после чего отправляется на продажу.

При производстве теплоблоков применяются два метода уплотнения свежеприготовленной смеси – вибролитье и вибропрессование.

Производство теплоблоков методом вибролитья

Изготовление теплоблоков методом вибролитья подразумевает следующее:

- Для ускорения твердения в строительный раствор добавляют специальные добавки.

- Заполненную строительным раствором матрицу ставят на вибростол.

- Производится интенсивная вибрация, которая выгоняет из раствора пузырьки воздуха и уплотняет его.

- После высыхания материала его извлекают из формы и используют по назначению.

Какие блоки получаются после вибролитья

Какие блоки получаются после вибролитья

Применение метода вибропрессования

Метод полусухого вибропрессования более технологичный и требует применения специального оборудования. Вместо традиционного вибростола, применяется вибропресс. Технология производства теплоблоков в данном случае выглядит следующим образом:

Производство теплоблока на вибропрессе Кондор

- Специально приготовленную полусухую смесь засыпают в форму вибропресса.

- Уплотнение материала выполняется пуансоном с дополнительным воздействием вибрации.

- При уплотнении, когда пуасон прижимает материал до крайней точки, необходимо сбросить давление до 1–1,5 МПа.

- Для выполнения необходимых операций включается гидроусилитель, для чего нажимается специальная педаль виброблока.

- Уплотненный теплоблок отправляется в термокамеру, где он набирает проектную прочность.

Применение в процессе производства вибропрессового оборудования позволяет получить материал с лучшими эксплуатационными характеристиками. Это достигается высоким уровнем автоматизации и существенным уменьшением воздействия человеческого фактора.

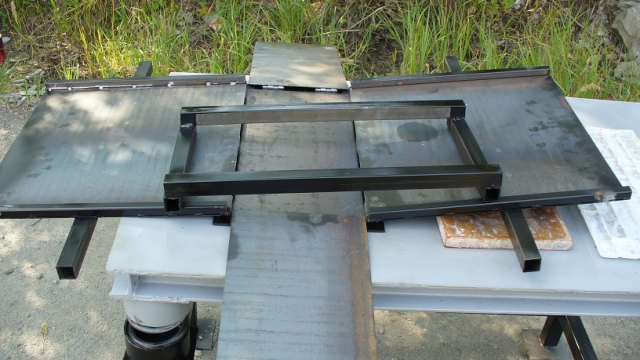

2 Делаем самодельный ручной вибростанок своими руками

Главным элементом станка для производства теплоблоков и шлакоблоков является рабочая матрица, являющаяся формой, в которую заливается цементная смесь. Матрица изготавливается в виде металлического короба, оборудованного круглыми, либо прямоугольными вставками, посредством которых формируются пустоты внутри готовых изделий.

Чтобы сделать простейший ручной станок для изготовления шлакоблоков вам потребуются следующие материалы:

- болгарка и диски для резки металла;

- тиски;

- сварочный аппарат;

- мелкие инструменты – молоток, напильник, уровень, рулетка;

- дрель со сверлом по металлу.

Для изготовления своими руками малогабаритного станка на 2 блока, будет достаточно нижеуказанных материалов:

- стальной лист толщиною в 3 мм – 1 квадратный метр;

- труба диаметром 80-90 мм – 1 метр;

- стальной профиль;

- стальная планка – 30 см;

- гайки и шурупы;

- электромотор на 700-800 Вт.

Такие шлакоблоки можно изготавливать с помощью самодельного станка

2.1 Этапы изготовления вибростанка

- Определяем габариты которым будет соответствовать матрица. Сделать это можно исходя из стандартных размеров промышленных шлакоблоков и теплоблоков, либо задать габариты самостоятельно сколько необходимо.

- Вырезаем из металлического листа участки для стенок матрицы нужных размеров.

- Вырежьте центральную перегородку, которая будет делить всю матрицу на два одинаковых отсека.

- Соедините конструкцию с помощью сварочного аппарата. В итоге с помощью такой матрицы вы сможете своими руками изготавливать одновременно пару шлакоблоков и теплоблоков, что будет способствовать значительному ускорению темпов производства.

- По внешнему контуру по краям матрицы приваривается металлический профиль, он необходим для укрепления всей конструкции.

- Определяем высоту проставочных элементов, сколько нужно задать, которые будут создавать пустоты внутри шлакоблоков. Расстояние между ними и верхней и нижней стенками должно составлять как минимум 30 мм в пропорции.

- Нарезаем шесть кусков трубы соответствующего размера.

- Цилиндры соединяются между собой с помощью металлической планки. Шаг между цилиндрами рассчитывается так, чтобы на один отсек матрицы приходилось три проставочных элемента. Расстояние между боковыми цилиндрами и боковыми стенками должно быть около четырех сантиметров – используйте стальную планку соответствующего размера.

- Сварим их в центральной части отсеков.

- Внутри матрицы на глубине 5-7 сантиметров от верхней кромки сварим ограничители из планки либо уголка, которые будут останавливать движение пресса.

- Снаружи любой стенки матрицы приварите четыре болта, которые по диаметру подходят к крепежным отверстиям вибромотора.

- Далее сваривается пресс, который будет закрывать матрицу и сдавливать загруженное в неё сырье.

- Вырежьте стальную пластину и проделайте в ней отверстия в соответствии с расположением проставочных цилиндров внутри матрицы. Диаметр отверстий должен быть больше диаметра цилиндров на 5 мм. Приварите к пластине ручки.

- Вся конструкция окрашивается (обязателен слой грунтовки).

- Устанавливается вибромотор.

Примерно такая матрица должна в итоге получится

2.2 Какой вибростанок купить?

Если вы не хотите сделать ручной станок своими руками, и обладаете достаточным бюджетом для покупки промышленного варианта, то оптимальным вариантом для производства пеноблоков и шлакоблоков является вибростанок Марс.

Марс, в отличие от аналогов, обладает оптимальным соотношением цены и эксплуатационных характеристик – Марс стоит в пределах двадцати тысяч рублей, однако его эффективности хватает для того, чтобы сделать порядка 700 теплоблоков или шлакоблоков за одну смену (10 рабочих часов).

Более того, Марс является полностью разборным агрегатом, что значительно облегчает его транспортировку.

Также оборудование для производства шлакоблоков Марс может оборудоваться сменными матрицами, предназначенными как для производства изделий с круглыми, либо квадратными отверстиями, так и для перегородочных блочных изделий. На рынке существуют вариации станка Марс как с двухблочными, так и с трехблочными матрицами.

2.3 Технология создания вибростанка своими руками (видео)

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов. Ниже мы разместим информацию о вашем предложении и ваши контакты.

Сохраните статью в закладки. Пригодится;)Следите за обновлениями в Фейсбуке:

Следите за обновлениями Вконтакте:

→ 01.03.2016

Организация тепличного бизнеса

Организация диспетчерской службы такси

Изготовление металлических дверей

Цех по производству мебели как бизнес

Боссабол — свободная ниша для бизнеса

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

2 Технология строительства

Теплоблоки – это высокотехнологичный материал высокой готовности, использующийся для возведения различных конструкций жилых, государственных, производственных или сельскохозяйственных зданий.

Процесс возведения построек в принципе почти ничем не отличается от постройки зданий с использованием пенобетона или керамзитобетона. Только теплоблоки укладываются на слой специализированного клея с толщиной слоя около 2-4 мм. Это достигается в результате большой точности при производстве стройматериала.

Вне зависимости от формы, использование легкого керамзитобетона и пенополистирола позволяет обеспечить небольшой вес непосредственно самой конструкции. К примеру, если сравнить вес идентичных по своей конструкции дома, выполненных из кирпича и теплоблоков, то последние будут примерно в три раза легче.

Процесс строительства дома из теплоблоков

Собственно, поэтому значительно снижается нагрузка на фундамент дома, поэтому требования по прочности здания могут быть снижены. Если вы планируете строить одноэтажный дом, то согласно отзывам специалистов, вполне можно применять свайный фундамент с висячим ростверком.

На практике такой подход позволяет даже сэкономить на строительстве в целом.

2.1 Кладка теплоблоков

Установка теплоблоков осуществляется в один ряд с использованием клея, который необходимо развести обычной водой перед самой эксплуатацией. В целом процесс укладки осуществляется достаточно быстро, если заранее учесть несколько аспектов:

- правильно рассчитать наружные линейные размеры всего здания;

- рассчитать порядную раскладку.

Ускорить сам процесс позволяет и использование клея, замешивающегося быстро и прямо перед кладкой. Тем более что расход клеящегося материала не особо большой.

Кладка стен из теплоблоков

Единственный момент: только нижний ряд теплоблоков должен быть установлен на цементный раствор сверху нескольких уложенных на фундамент слоев рубероида.

Затем укладка осуществляется с применением клея.

Для нанесения клеящего материала рекомендуется использовать зубчатый шпатель, который также применяется для наклейки керамических плит. Если в процессе укладки теплоблок стал неровно, его можно выровнять относительно ряда, при этом используя резиновый молоток.

В процессе выравнивания наружу могут выделяться остатки клея, их сразу же необходимо вытирать, не дожидаясь, пока материал высохнет. Надеемся, приведенная в этой статье информация была полезной для вас и поможет вам определиться с выбором строительного материала.

2.2 Изготовление пеноблоков своими руками (видео)

Где применяется теплоблок

Учитывая невысокую несущую способность, сотоблок , как еще называют этот материал, используется преимущественно в малоэтажном строительстве. Из него возводят прекрасные загородные коттеджи, дачные домики, теплые хозяйственные постройки для домашней живности.

Внимание! Опытные строители рекомендуют между этажами зданий, возводимых из теплоблоков, прокладывать жесткий армированный бетонный пояс. . Очень теплой и функциональной получается баня из теплоблоков

Он считается непревзойденным материалом при возведении складских ангаров, сушильных помещений для хранения зерна, овощей, фруктов, вина, соков. Из него строят основы для теплиц и оранжерей. Теплоблоки – очень популярный материал при возведении гаражей, торговых павильонов, автомобильных сервисных центров.

Очень теплой и функциональной получается баня из теплоблоков. Он считается непревзойденным материалом при возведении складских ангаров, сушильных помещений для хранения зерна, овощей, фруктов, вина, соков. Из него строят основы для теплиц и оранжерей. Теплоблоки – очень популярный материал при возведении гаражей, торговых павильонов, автомобильных сервисных центров.

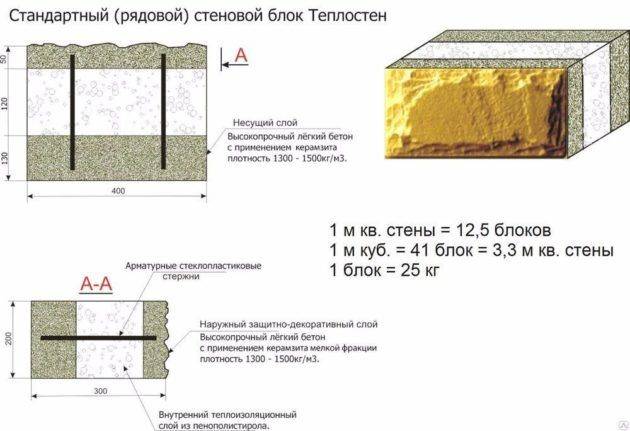

Размеры и технические характеристики

Стандартные теплоблоки производятся промышленностью в следующих размерных категориях:

- длина 400 мм;

- ширина 400 мм;

- высота 190 мм;

- толщина пенополистирольного вкладыша 160-200 мм.

Несущая способность

Марки выпускаемых промышленностью блоков: М50, М75, М100. Изделия могут быть использованы для возведения жилых и промышленных зданий высотой до 9 этажей.

Теплоэффективность

Сопротивление теплопередачи стен дома из теплоблоков составляет R0 = 4.7 Вт/мС и более.

Морозостойкость, долговечность

Морозостойкость керамзитобетона F50, керамзитобетона F100. Долговечность 100 лет.

Можно ли сделать теплоблок своими руками

Теплоблок можно изготовить и самостоятельно.

Для этого следует выполнять определенные шаги:

- готовим раствор из песка, цемента, керамзита, воды и химических добавок;

- в специальной форме устанавливаем вкладыш из облицовки и пенополистирола и он должен полностью совпадать с формой и не выходить за края;

- теперь заливаем раствор и уплотняем его;

- заполненную форму помещаем в камеру для высыхания;

- после полного высыхания изделие извлекают из формы и отправляют в место хранения.

Таким образом вы можете сделать теплоблоки самостоятельно. В кустарных условиях навряд ли найдется сушильная камера. Поэтому при теплой и сухой погоде вы можете оставить блоки высыхать на улице.

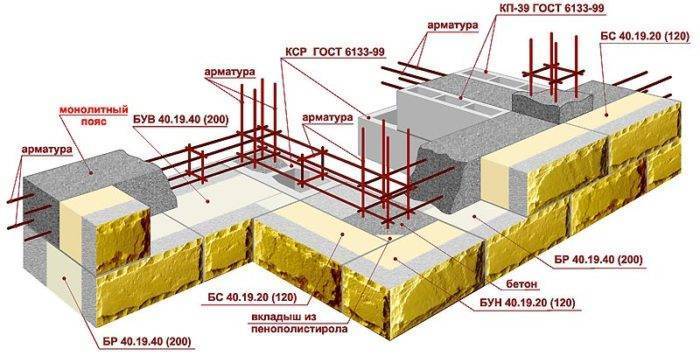

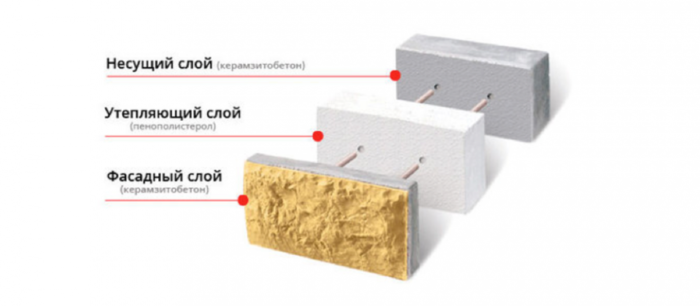

Что такое теплоблок, трехслойный блок

Теплоблок это современный строительный материал. Он отличается хорошими техническими характеристиками.

Состоит данный блок их нескольких частей:

- керамзитобетон – несущая часть;

- пенополистирол – внутренняя часть играющая роль утеплителя;

- керамзитбетон – внешняя часть.

Сейчас на рынке широко представлены трехслойные блоки. Данный материал разрабатывался в научно исследовательском институте в начале текущего века. По своим особенностям материал уникальный, т.к. соединяет в себе функции несущего слоя, утеплителя и облицовочного материала. Используя такие блоки вы сможете не тратиться на утепление и облицовку фасада своего жилья. Например, из такого материала за пару недель можно построить дом площадью более 100 кв.м.

Данный утеплительный бутерброд состоит из трех слоев:

- фасадного;

- утеплительного;

- несущего.

Дома из теплоблоков фото

Теплоблоки материал удобный для строительства из него жилых домов. Причем архитектурные решения могут быть различными. Например, одноэтажный дом с французскими окнами и большим крыльцом с белыми ограждениями. Простой, но очень милый дом.

Вашему вниманию хочется предложить еще один вариант дома, больше напоминающий шале в горах. Бежевый цвет стен очень стильно сочетается с темным цветом оконных рам и их обрамлением. Отличный вариант для загородного дома.

Вашему вниманию хочется предложить еще один вариант дома, больше напоминающий шале в горах. Бежевый цвет стен очень стильно сочетается с темным цветом оконных рам и их обрамлением. Отличный вариант для загородного дома.

Кроме этого из теплоблоков могут построить настоящий особняк. Как этот светлый трехэтажный дом. Причем первый этаж технический и занят гаражом и техническими помещениями (котельная).

Кроме этого из теплоблоков могут построить настоящий особняк. Как этот светлый трехэтажный дом. Причем первый этаж технический и занят гаражом и техническими помещениями (котельная).

Основные составляющие устройства для производства теплоблоков

Оборудование, которое выпускает теплоблоки, должно быть оснащено минимальным перечнем устройств, благодаря которым будет возможно данное производство. Данный перечень должен состоять из:

- Вибропресса.

- Вибростула, для изготовления доборных теплоблоков.

- Стола, но котором можно осуществить раскрой пенопласта.

- Пластиковых форм для прессования различной формы.

- Пластиковых форм для производства половинчатых теплоблоков.

- Опалубка, благодаря которому можно изготовить угловые теплоблоки.

- Металлической пластинки для проемов.

- Съемника для опалубка.

- Контейнера для вибропресса изготовленного из ДСП.

Такое оборудование обойдется примерно в 800000 рублей. Также потребуется дополнительное оборудование, среди которого:

- Устройство для резки пенопласта.

- Полки.

- Парогенератор.

- Погрузчик.

- Камера пропарки.

Дополнительное оборудование также составит около 500000 рублей. Гораздо выгоднее приобретать такое устройство отдельно по комплектующим частям.

Рекомендуем прочитать:

Производство керамзитблоковПроизводство газобетонаПроизводство арболитовых блоковПроизводство пеноблоковПроизводство шлакоблоков

Оборудование для изготовления теплоблоков

При производстве этих стройматериалов оборудование выбирается в зависимости от выбранной технологии и условий изготовления. Для промышленного производства в условиях цеха оптимальным будет приобретение дорогостоящего оборудования, в котором большинство процессов автоматизировано. Лучшим выбором будет вибропрессовое оборудование. Оно позволит изготавливать качественную продукцию с минимальной себестоимостью.

Цена такой линии производительностью 20 м3 в день будет около 70 тысяч долларов. Но это приблизительная стоимость, которая может изменяться в зависимости от многих факторов.

Если же планируется изготовление теплоблоков в домашних условиях с помощью собственных рук, то тут нужно искать оборудование попроще, имеющее невысокую стоимость. Кроме того, немаловажным условием является как можно более простая и компактная установка.

Совет прораба: не стоит забывать о том, что оборудование должно откуда-то запитываться

Поэтому при его выборе необходимо обращать внимание на возможность работы от 220В.

. Можно обойтись только бетономешалкой и формами, но тогда производительность будет крайне низкой

Да и качество изделий будет далеко от совершенства, потому что степень уплотнения буде невысокой. Кроме этого, без теплокамеры процесс высыхания будет занимать 8 часов против 4 в ней.

Можно обойтись только бетономешалкой и формами, но тогда производительность будет крайне низкой. Да и качество изделий будет далеко от совершенства, потому что степень уплотнения буде невысокой. Кроме этого, без теплокамеры процесс высыхания будет занимать 8 часов против 4 в ней.

Но если без тепловой камеры еще можно обойтись, то вибростол значительно облегчит изготовление теплоблоков и увеличит производительность труда. Так, минимальный комплект оборудования будет стоить приблизительно 2-4 тысячи долларов.

При возведении можно значительно сэкономить на материалах, если изготавливать их в домашних условиях. Для этого достаточно будет приобрести самую простую установку для изготовления теплоблоков.

Характеристика

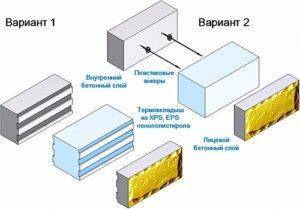

Теплоблок – «сендвич» из 3 слоев: бетон (крепкая несущая часть), пенополистирол обычный или экструдированный (утеплитель), и отделка. Она может быть однослойная (из бетона, керамобетона) иди двухслойная, с декоративной мраморной или матовой облицовкой.

Используется тяжелый бетон (гранитная крошка, песок, отсев) или легкий керамзитобетон (керамзит, шлак, опилки).

Керамзитовый – меньше весит и не впитывает воду. Применяют значительно чаще.

Составные части соединены стержнями:

- стеклопластиковыми;

- металлопластиковыми;

- базальтопластиковыми.

Преимущества:

- Прочность. Нагрузка на разрыв больше 2 т на см2.

- Надежность. Сохраняет свои свойства около 100 лет.

- Звукоизоляции содействуют все слои (с тяжелым бетоном 54 дБ, с легким 52 дБ).

- Красивый внешний вид.

- Утепление и отделка происходит одновременно с возведением стены. Двухэтажный дом можно возвести за месяц.

- При отапливании затраты в 4 раза меньше кирпичного дома.

- Пожаробезопасность 1 степени (не загорается 180 мин.)

Толщина полистирольного вкладыша 10-20 см.

Трехслойные теплоблоки из легкого бетона не намокают.

Морозостойкость высокая из-за удачного размещения точки росы (внутри слоя пенополистирола).

Соединяются блоки друг с другом специальным клеем.

Разновидности

Каждый отдельный теплоэффективный блок можно заказывать с учетом декоративной роли, которую он будет играть в интерьере здания для конкретного проекта. Производители не ограничивают покупателя жесткими рамками. Заказчики вправе вносить свои коррективы в характеристики заказываемой продукции:

- состав;

- фактуру;

- цвет;

- размеры.

Клиенты участвуют в оформлении дизайна каждого блока, поэтому, возводя дом из теплоблоков своими руками, они имеют возможность создавать фасады своих зданий с высокой степенью оригинальности. Производители предлагают клиентам собственные чертежи на изделия, но также охотно принимают от них эскизы на изготовление эксклюзивных образцов. При этом каждое изделие может быть:

- прямоугольным;

- квадратным;

- с ровными стенками;

- полукруглым;

- основой для колонны;

- порталом для камина;

- подставкой для греческой вазы.

Основные разновидности:

Основные разновидности:

- Рядовые.

- Специальные с отверстиями для вентиляции, которые можно использовать с целью установки воздушных клапанов.

- Угловые, используемые при строительстве зданий внутри и снаружи.

- Блок с четвертью – специально изготавливается для монтажа проемов.

- Доборные, поясные – редко используемые.

Внимание! Перед возведением каждого дома составляется смета. В ней указывается количество и цена каждого вида блока

Осуществляя постройку дома из номенклатурных материалов, застройщик значительно увеличивает скорость возведения, снижает затраты, увеличивая общую эффективность производства работ, облегчая процесс строительства.

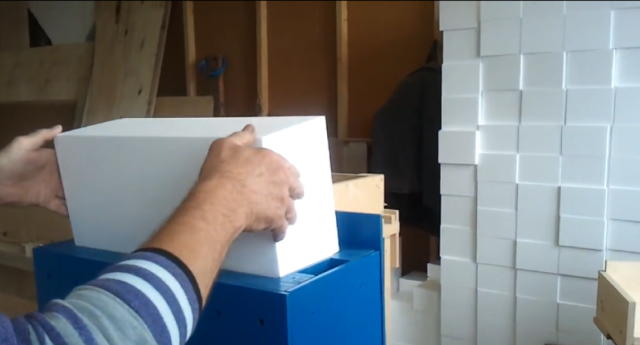

Производство вкладышей для теплоблоков

Для небольшой партии полиблоков закладные вкладыши можно изготовить обычным проволочным резаком из нихромовой проволоки. Если речь идет о производстве нескольких сот трехслойных блоков в день, то потребуется специальный пазонарезной станок, как на видео

Внутри короба с двойными стенками расположен проволочный профилированный контур. Вырезанная по размерам заготовка вкладыша, проходя через раскаленный шаблон, получает необходимый профиль пазов.

После прохождения раскаленной проволоки поверхность пенопласта не оплавляется, как при резке ручным инструментом, а приобретает плотную и шероховатую текстуру. Если вкладыши приходится резать ручным инструментом, то пенопластовую поверхность перед заливкой предварительно обрабатывают грунтовкой.

Достоинства и недостатки

Итак, вы решили выбрать для строительства теплоблоки. Плюсы и минусы имеются у любого материала.

Итак, вы решили выбрать для строительства теплоблоки. Плюсы и минусы имеются у любого материала.

Теплосберегающие изделия из керамзитобетона и пенополистирола имеют несомненные преимущества перед аналогичными строительными материалами:

- Крупные габаритные размеры, высокая геометрическая точность, легкий вес, наличие фактурного слоя делает их незаменимыми для возведения частных домов, дачных построек, загородных коттеджей.

- Отсутствие строительных отходов.

- При возведении малоэтажных сооружений нет необходимости в использовании грузоподъемных механизмов.

- Рабочие невысокой квалификации могут возводить стены зданий с высоким качеством.

- Отделка внутренних стен выполняется без их предварительной подготовки.

- Возможность любых архитектурных фасадных решений без значительного удорожания.

- Сокращение сроков кладки стен за счет тонких растворных швов кладочных клеев из сухих дисперсных смесей.

- Значительное снижение трудоемкости кладочных операций.

При строительстве жилья каждого застройщика интересует вопрос: возводить ли теплостены, каковы их плюсы и минусы? Следует остановиться на их недостатках:

- Слабая паропроницаемость. В здании создается парниковый эффект. Необходима эффективная вентиляция.

- Плотность укладки должна быть высокой, лучше на монтажную пену.

- Неровные края блоков. Необходимо найти хорошего изготовителя, чтобы избежать проблем с укладкой.

- Невозможность возведения зданий выше 9 этажей. Часто производитель ограничивает высоту возводимых домов 3-4 этажами.

Несмотря на присутствие недостатков, все же преимуществ у теплоблоков несоизмеримо больше.

Клеевые блоки

Помимо пенопласта и бетона, в производстве активно используются минеральное волокно, ЭППС, пенополиуретан и даже пеностекло. Для минерального и базальтового волокна, ЭППС можно выполнять вибролитье без разделения слоев, по обычной схеме. Но в этом случае полиблоки получаются недостаточно прочными, поэтому в штучном производстве их зачастую клеят акриловыми смесями.

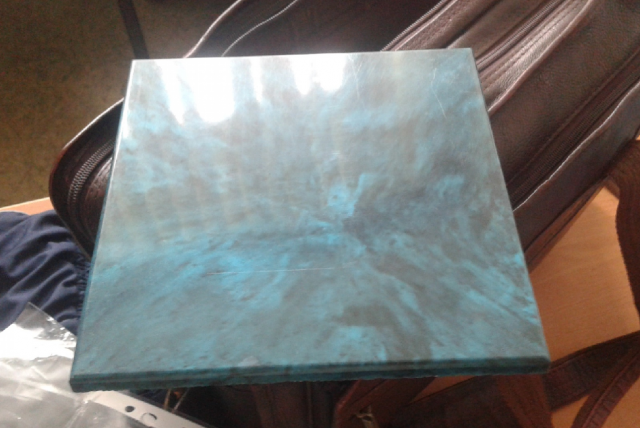

Аналогичный способ используется в ситуациях, если для наружной отделки используются плитки из натурального природного камня. Чтобы не рисковать материалом, мраморный известняк, габбро и даже отдельные виды керамики чаще всего наклеивают на уже готовый камень.

Преимущества теплоблоков

Застройщики, возводящие здания с применением теплоблоков, уже оценили характерные особенности, важные в процессе строительства – крупный размер сегмента, единая форма, легкость, наличие внешнего слоя. Они дают ряд неоспоримых преимуществ по сравнению с традиционными стройматериалами:

- снижение транспортных расходов;

- отсутствие потребности в грузоподъемной технике во время возведения стен;

- отсутствие строительных отходов;

- повышенное качество кладки при минимальной квалификационной подготовке работника:

- ровные внутренние стены, не требующие подготовки к отделочным работам;

- отсутствие необходимости облицовки постройки как отдельного процесса;

- уменьшение нагрузки на грунты позволяет использовать ленточный фундамент;

- минимальные сроки возведения стен при тонкошовном соединении блоков;

- применение в нестандартных архитектурных конструкциях;

- увеличение внутреннего пространства помещения по сравнению с кирпичной кладкой (не менее 15%) за счет уменьшения толщины стен: теплоблоки укладываются в один ряд, а кирпичи — в несколько;

- невысокая трудоемкость и общая стоимость работ.

Похожие бизнес-идеи:

- Производство керамзитоблоков

- Производство полимерпесчаной плитки

- Производство жидкого камня

- Производство брусчатки

Что представляет собой

На стадии проектирования застройщиков интересует, что такое теплоблок. Строительный бум научил многих разбираться в различных видах стройматериалов. Планируя возведение собственного частного жилища, каждый владелец земельного участка в первую очередь стремится к созданию теплого уютного дома.

По замыслу хозяина, здание должно много лет хорошо прогреваться и длительный период удерживать тепло в холодное время года. Одновременно строящееся здание должно быть крепким, выносливым, устойчивым. В домовом строительстве особую популярность имеют долговечные, прочные сооружения, которые не меняют своих изначальных характеристик на протяжении двухсот лет.

Одним из наиболее дешевых, но вместе с тем теплосберегающим, прочным, выносливым материалом является теплобетон. Это сложный состав, состоящий из нескольких популярных строительных материалов. Из него производят теплоблоки – отдельные штучные блоки, которые состоят из нескольких слоев, различных по своему составу и структуре.

Существуют специальные методы скрепления таких материалов в одно целое. Разберем, из чего делают теплоблоки.

Существуют специальные методы скрепления таких материалов в одно целое. Разберем, из чего делают теплоблоки.

Технология производства теплоблоков предусматривает использование следующих составляющих:

- Керамзитобетон. Он расположен на наружных слоях изделия. Лицевая сторона блока заливается особо прочным составом керамзитобетона. Это создает привлекательный внешний вид и декоративный дизайн.

- Пенополистирол. Данное вещество, получаемое методом химических соединений, является эффективным утеплителем. Пенополистирол размещается внутри блока посередине между керамзитобетонными элементами.

Лицевой стороне таких изделий изначально придается вид отделочной плитки, рваного камня, гранита, мрамора. Добавляя различные экзотические красители, добиваются его совершенного дизайна и эстетического вида. Дом из теплоблоков не требует наружной отделки, поскольку их лицевая сторона уже имеет привлекательный вид. Используя различные оттенки красителя при их изготовлении, можно добиться разнообразных зрительных эффектов на стенах строящегося здания.

Кладка теплоблоков, на что делается кладка

Выше уже было рассказано, что представляет из себя теплоблок. Теперь пришло время рассказать о кладке данного материала. Когда для постройки используют теплоблоки задаются вопросом какой связующий раствор использовать. Надо сказать сразу, что данный строительный материал универсальный.

Класть его можно и на цемент, и на клей. Для кладки понадобится:

- цемент и песок (для раствора);

- клей;

- вода;

- монтажная пена;

- герметик акриловый;

- шпатель.

Перед тем как приступать к кладке необходимо уложить гидроизоляцию на фундамент. Для этого можно использовать рубероид. Стоит упомянуть, что на цементный раствор теплоблоки класть проще и дешевле. Готовить цементный раствор необходимо в пропорции 1 к 5 (часть цемента на три части песка). Лучше брать цемент марки М 500. В процессе кладки цемент не должен попадать на слой утеплителя. Место стыка утеплителя запенивают монтажной пеной. После окончания кладки швы между блоками необходимо промазать герметиком. Это предотвратит попадание влаги и послужит определенным декором. Можно укладывать блоки на клей. Это обойдется дороже, т. к. 25 кг клея хватит на кладку 1 куб. м блоков. Клей наносят аналогично предыдущему способу, чтобы не попадал на утеплитель. Вертикальные стыки запенивают. Следите за ровностью кладки, установив маячки и натянув веревку. Кроме всего сказанного стены надо армировать для лучшего распределения нагрузки. Сетку для армирования укладывают через каждые 2, 3 ряда. Воспользовавшись данными советами вы сможете возвести стены дома.

Технология изготовления

Технология производства теплоблоков разработана в России. Используются методы вибропрессования и вибролитья. В общих чертах метод вибролитья выглядит так:

- В смеситель высыпают цемент, керамзитовый гравий, песок, заливают воду и химические добавки.

- Перемешивают все ингредиенты.

- На вибростоле устанавливают фактурные формы, наливают раствор, устанавливают арматуру и укладывают утеплитель.

- После завершения трамбовки формы отправляют в тепловую камеру, которая 4 часа нагревает заготовки, делая их прочными и красивыми.

- Распалубку проводят с помощью специального аппарата или без него.

- Готовые теплоблоки укладывают на поддоны и пакуют в стрейч-пленку. Формы моют и отправляют на новый процесс.

Можно производить теплоблоки без использования вибростола и специального оборудования. Но тогда все процессы происходят намного дольше. Так, в тепле они стоят 8 часов.

Сейчас преимущество отдают методу вибропрессования. Увеличивается количество (в 5-7 раз) и качество (в 3-4 раза) изделий.

При использовании автоматических линий выпуск осуществляется большими партиями.

Особенности производства теплоблоков своими руками

Существует немало экспертных мнений, отстаивающих преимущества того или иного способа производства трехслойных полиблоков с пенополистирольным утеплителем. К их высказываниям следует относиться с определенной долей скептицизма, так как большинство суждений составляется на основании качества полученной единичной продукции кустарного производства, без учета и анализа соблюдения кустарями всех требований технологического процесса.

Важно! Если технология точно соблюдается, без поправок на местные особенности, то при любом способе изготовления теплоблоки получаются прочными и долговечными.

Это доказали и финские технологи, и европейский опыт возведения жилых малоэтажных зданий из трехслойного материала.

Кладка теплоблоков относительно просто и быстро

- Важным моментом при возведении стен, является правильная и аккуратная укладка первого ряда блоков. Это будет залогом успешной кладки последующих рядов.

- Первый ряд кладут на выровненный и там, где нужно обработанный гидроизоляцией, фундамент.

- Резиновой киянкой теплоблоки выравнивают в горизонтальной и вертикальной плоскостях, контролируя этот процесс при помощи уровня и правила. Правильность геометрии заложенных углов здания проверяется специально предназначенным для этого уголком.

- Клеевой раствор готовится согласно инструкции производителя, после чего зубчатым шпателем его равномерно наносят на клеящиеся поверхности блока. Шпатель выбирают исходя из толщины блока.

- Выступивший из шва клей для теплоблоков убирается тем же шпателем или при помощи мастерка. Можно не проклеивать вертикальную сторону утеплителя блока.

- Затем образовавшиеся небольшие пустоты нужно заполнить строительной пеной.

- Укладывать все последующие ряды нужно с перевязкой швов в полблока. Вначале наносим клей, после чего блок аккуратно укладываем на место. Контроль за правильностью укладки должен осуществляться постоянно, дабы, вспомнив об этом через какое-то время, исключить вероятность разбора неточно выложенной стены.

- Если перекрытие между этажами исполняется при помощи железобетонных плит, кладку через 3-4 ряда лучше армировать. Для этого лучше применить сетку с диаметром проволоки 0,5 мм. и ячейкой 50х20 мм.

- Плиты перекрытия должны опираться на теплоблок не менее, чем на 12 см.

- Армирование под перекрытием можно выполнить сеткой или проложить один ряд кирпича. Прочность его должна быть не меньше М100, также, как и раствора, с помощью которого он будет укладываться.

- Используя при строительстве деревянные межэтажные перекрытия, дополнительно усиливать и армировать кладку нет необходимости.

- Для того, чтобы связать наружные стены и внутренние перегородки, в стены нужно вложить штрабы или использовать специально выполненные для этого элементы из стеклопластика или стали.

- Для монтажа дверных и оконных проемов используют теплоблоки определенной геометрии, производимые непосредственно для этих целей.

- Швы на стенах с обеих сторон заделываются тем же клеевым раствором или герметиком, используя строительный пистолет.

Дом из теплоблоков не нуждается в дополнительном утеплении. Наружную часть стен, если это не было сделано на стадии прессования блоков, можно покрасить, исходя при этом, из собственных предпочтений.

Станок для теплоблоков

Для домашнего производства полиблоков использование вибропрессового оборудования ВП600 или ВИПР оказываются слишком энергоемким и дорогим в обслуживании. Более простые и дешевые приспособления и станки обеспечивают приемлемую производительность по количеству полиблоков при минимальной цене и затратах электроэнергии.

Простейший вариант станка для производства блоков приведен на фото.

Конструкция представляет собой вибростол с рамой, на которой закреплены подвижные консоли с прессующими пуансонами. Стол приводится в действие электродвигателем мощностью 500 Вт, что вполне достаточно для вибрационного уплотнения теплоблоков размером 600х300 мм.

Для укладки и съема формы в конструкции станка используется подкатная тележка, при этом оборудование рассчитано на нагрузку в 300 штук блока в день.

Виды технологий производства теплоблоков

Процесс производства теплоблоков состоит из нескольких этапов:

- приготовление раствора;

- установка пенополистирольного вкладыша;

- заливка формы раствором;

- уплотнение смеси;

- сушка в тепловой камере или на воздухе;

- извлечение изделия из формы.

Уплотнение смеси в форме осуществляется одним из двух способов: вибролитьем или вибропрессованием. Метод вибролитья реализуется следующим образом. Матрицу устанавливают на вибростол и заполняют. Благодаря интенсивной вибрации стола смесь равномерно заполняет весь объем формы и уплотняется. После застывания раствора теплоблок извлекается из матрицы. Ускорить процесс застывания можно путем применения специальных добавок.

Вибропрессование осуществляется с помощью вибропресса. Отличительные признаки этого метода – большая производительность и степень автоматизации. Технологический процесс включает три основных этапа:

- специальная пресс-форма вибропресса заполняется полусухой смесью;

- смесь уплотняется с помощью пуансона и одновременного воздействия вибрации;

- материал поступает в термокамеру для увеличения его прочности.

Технология изготовления теплоблоков с декоративной облицовкой была основана до недавнего времени на методе вибролитья. Сейчас выпускают оборудование, которое позволяет получать теплоблоки с лицевой декоративной поверхностью вибропрессованием.

Одной из частей маркетинга является рекламная политика, формируемая для оказания воздействия на спрос. Потенциальные покупатели должны получать убедительную информацию о преимуществах этого материала. К достоинствам теплоблоков можно отнести:

- высокие тепло- и звукоизоляционные показатели;

- износостойкость и надежность;

- минимизация общей трудоемкости процесса строительства.

Перед тем, как открыть мини завод по производству теплоблоков, желательно рассмотреть несколько бизнес-схем. Можно только производить материал и реализовать его заказчикам. Следующий вариант более перспективный: наряду с производством продукции заняться оказанием и строительных услуг.

Строительство остается наиболее востребованной и всеобъемлющей сферой производства. Со временем совершенствуются применяемые материалы и технологии. На смену громоздким и дорогостоящим материалам приходят новые. Все больше на рынке легких композитных стройматериалов, отличающихся простотой в использовании и низкими ценами. Теплоблоки – достойная альтернатива традиционным строительным блокам.

Организовать сбыт продукции – одна из задач бизнесмена. Реализуя изделие можно уточнять запросы потребителей. Продажа теплоблоков осуществляется на основе выбранной маркентинговой политики. Легкая и выгодная реализация продукции свидетельствует о ее правильности.

Преимущества теплоблоков

Можно привести целый ряд фактов, говорящих в пользу достоинств данного материала:

- вы можете сэкономить до 30% средств на строительстве фундаментов, так как стены из теплоблоков легче кирпичных;

- при строительстве здания малой этажности совершенно отпадает необходимость в привлечении грузоподъемной техники;

- во время укладки теплоблоков строительные отходы полностью исключаются;

- кладочные работы могут производиться низкоквалифицированными специалистами, при этом качество возводимых стен будет оставаться на высоте;

- любые виды конструкций фасадной части строений могут возводиться без каких-то особых финансовых потерь;

- перед отделкой внутренних стен не требуется проводить каких-то особенных предварительных работ;

- возведение стен из теплоблоков осуществляется за максимально короткое время, для чего применяется тонкошовная кладка с использованием кладочных клеев, которые изготовлены на базе сухих тонкодисперсных смесей;

- заработная плата рабочим может быть существенно снижена благодаря уменьшению трудоемкости работ по возведению стен из данного материала;

- отопление дома, изготовленного из пеноблоков, обходится значительно дешевле, чем строений из других материалов.

Изготовление литого теплоблока

Технология изготовления блоков литьем практически не отличается от изготовления железобетонных плит, с той только разницей, что уплотнение цементно-песчаной смеси в металлической форме теплоблока существенно выше, чем у керамзитобетонных моделей.

Форма с установленным пенопластовым вкладышем и арматурой монтируется на вибрационном столе и заливается бетоном. Секрет высокой прочности цементно-песчаных теплоблоков состоит в использовании специальных пластификаторов, обеспечивающих удаление пузырьков воздуха.

В отличие от вибропрессовой технологии, когда бетон заливается в форму одновременно с двух сторон вкладыша, в литьевой схеме слои укладывают последовательно. Масса находится в форме до набора остаточной прочности. Не очень удобно, так как освободить оснастку без ущерба для структуры полиблока можно лишь на вторые сутки.

Соответственно, если планировать производство в кустарных условиях, то потребуется запастись пластиковыми формами в двойном комплекте, но все равно, дневная выработка обычно едва превышает 50 блоков.

Изготавливать трехслойные камни можно даже в условиях, когда нет возможности приобрести или купить подходящее оборудование для теплоблоков. Залитую смесь уплотняют ручной трамбовкой, или укладывают в форму тканевые вкладыши, а раствор замешивают с избыточным на 15% количеством воды. Если отливку трехслойного блока выдерживать не 1-2 суток, а минимум четыре дня при температуре в 10-12оС, то прочность полиблока будет не хуже, чем после вибростола, правда, с более высокой усадкой.

Заключение

Производство теплоблоков, при использовании качественного оборудования и материалов, считается высокоприбыльным видом бизнеса. На самоокупаемость проекта потребуется минимум три месяца, после чего производство будет приносить устойчивую прибыль, при условии, что в месяц реализуется не менее тысячи полиблоков.

Производственная компания «Полиблок-строй» занимается производством теплоблоков с 2003.

Производим ТЕПЛОБЛОКИ с 2003 года.

Теплоблоки можно приобрести в любом городе РОССИИ.

Цены ниже рыночных на 20%

Дарим индивидуальный проект в ПОДАРОК!!!

- Шумоизоляция стен своими руками

- Смотровая яма своими руками

- Как облицевать стены своими руками