Состав кевларобетона основные составляющие и дополнительные компоненты

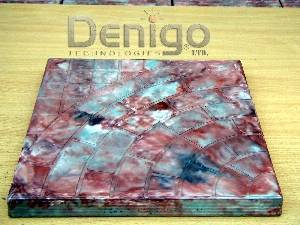

В общем, рассматривая состав смеси в более глубоком смысле, необходимо заметить, что такой вид бетона состоит из отдельных окатышей, представленных в форме эллипса. При анализе среза такого материала в нем отчетливо видны ядра в различном размере, не превышающем 5 мм, кроме них имеются отдельные включения более мелких частиц в размере, не превышающем 2 мм. Вокруг ядер, как большого, так и мелкого размера наблюдается уплотнительный материал, состоящий из смеси, входящей в состав строительного материала (цемент, отсев и песок). Благодаря своему составу кевларобетон имеет высокие показатели прочности на сжатие, стойкость к низким температурам и к ее перепадам, а также повышенную газонепроницаемость и минимально возможный для аналогичных материалов уровень износа.

В общем, рассматривая состав смеси в более глубоком смысле, необходимо заметить, что такой вид бетона состоит из отдельных окатышей, представленных в форме эллипса. При анализе среза такого материала в нем отчетливо видны ядра в различном размере, не превышающем 5 мм, кроме них имеются отдельные включения более мелких частиц в размере, не превышающем 2 мм. Вокруг ядер, как большого, так и мелкого размера наблюдается уплотнительный материал, состоящий из смеси, входящей в состав строительного материала (цемент, отсев и песок). Благодаря своему составу кевларобетон имеет высокие показатели прочности на сжатие, стойкость к низким температурам и к ее перепадам, а также повышенную газонепроницаемость и минимально возможный для аналогичных материалов уровень износа.

Вибролитьё

Эта технология основана на разливе раствора по формам и утряске форм на вибростоле. Такой способ является менее производительным, но существенно более

дешёвым, что позволяет применять его небольшому коллективу без существенных вложений.

Процесс состоит из следующих стадий:

- Приготовление раствора в бетоносмесителе.

- Разлив раствора по пластиковым формам, установленным на вибростоле.

- Обработка вибрацией в течение нескольких секунд.

- Перемещение форм в сушку на 48 часов.

- Изъятие изделий из форм (распалубка).

- Перемещение изделий на доотверждение на 1-3 недели.

На фоне этих технологий метод производства изделий из кевларобетона (также известен как гранилит, ультрабетон) стоит особняком. Общим

является набор исходных материалов и использование форм. Принципиальное же различие состоит в способе подготовки загружаемого в формы состава. И ключевое

слово здесь – окатыш. По сути, изделие представляет собой слипшиеся бетонные окатыши, образующиеся при подготовке смеси вокруг крупных частиц гранитной

крошки (отсева), входящих в её состав. На рисунке ниже предоставлен окатыш в разрезе.

Окатыши применяются и применялись ранее в различных отраслях индустрии, где требуется «равномерная неоднородность», которая позволяет придать множеству

частиц схожую структуру и улучшить их требуемые свойства. В данном же случае окатыши получаются при постепенном добавлении рассчитанного количества воды во

вращающийся безлопастной смеситель, где находится сухая смесь компонентов: цемент, песок, гранитный отсев и краситель, дающий основной цвет изделию. При

этом достигается высокая плотность окатыша, исключающая наличие воздушных пузырьков, и оптимальная влажность смеси, позволяющая достигнуть наилучших

характеристик отверждения. А добавление красителей к готовым окатышам позволяет получить цветные разводы, имитирующие природный камень.

Сформированные окатыши выгружаются в формы, расположенные на вибростоле. Вибрация вызывает эффект тиксотропной текучести, что заставляет окатыши заполнить

форму наиболее плотным способом, вплоть до образования глянцевой поверхности в месте соприкосновения с формой. А частицы гранитного отсева дают

дополнительный армирующий эффект, что придаёт изделиям превосходные физико-механические характеристики.

Процесс изготовления изделий из кевларобетона состоит из следующих стадий:

- Внесение в смеситель минеральных заполнителей – песка и гранитного отсева, и первичное перемешивание до однородной смеси.

- Добавление к смеси цемента и основного красителя и перемешивание до однородного состояния.

- Постепенное добавление рассчитанного количества раствора пластификатора в воде до образования окатышей.

- Контроль состояния окатышей на влажность и консистенцию.

- Добавление дополнительных красителей к окатышам.

- Выгрузка окатышей в формы на вибростоле.

- Обработка вибрацией.

- Перемещение форм в зону набора распалубной прочности на сутки. Формы следует укрыть плёнкой для исключения потери влаги.

- Извлечение изделий из форм и помещение в зону доотверждения на 5 суток.

Как видно, процесс изготовления изделий из кевларобетона достаточно трудоёмок и слабо поддаётся автоматизации. Что, казалось бы, невыгодно отличает его от

традиционных методик. Но это компенсируется отличными эксплуатационными характеристиками. К примеру, водопоглощение составляет 0,5 % при допустимом уровне

5%. Истираемость составляет 0,2 г/см2, тогда как для традиционных технологий этот показатель равен 0,7. А если классность бетонов в отношении

морозостойкости начинается с F200, то кевларобетон характеризуется показателем F700.

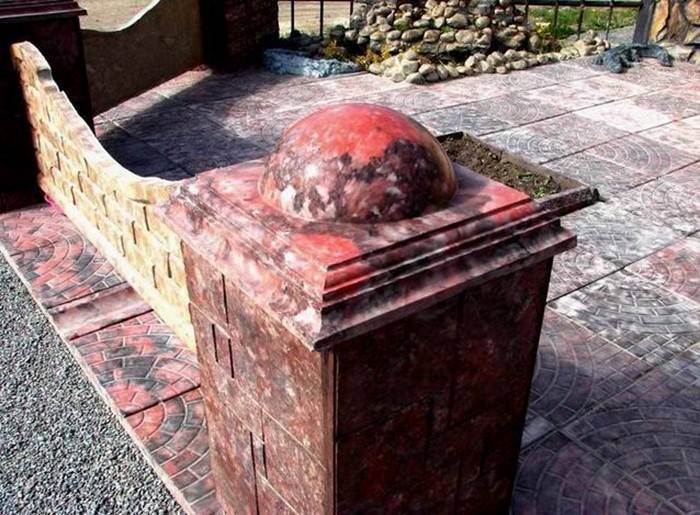

И, конечно же, ни вибролитьё, ни вибропрессовка не позволить получить такого красивого результата. И дело даже не в том, что изделия получаются окрашенными

текстурно, с имитацией мрамора, оникса или малахита. Эта технология позволяет подобрать цвет, максимально вписывающийся в уже существующий интерьер или

ландшафт, будь то площадка в саду, веранда, лестница или изгородь.

Вот примеры оформления территории и сооружений, выполненные из кевларобетона:

ЛЕНТА НАШИХ НОВОСТЕЙ

Искусственные скалы, водопады, гроты по технологии Графито

- Подробности

-

Опубликовано: 21 июля 2016

Все чаще, декоративная штукатурка Графито находит свое применения для создания различных ландшафтных композиций. Искусственная скала, декоративные валуны, гроты и водопады, выполненные по технологии Графито, гармонично выглядят в различных стилях ландшафтного оформления приусадебного участка. Все работы по изготовлению искусственных скал, гротов и водопадов выполняются вручную по индивидуальным проектам и являются эксклюзивными и неповторимыми. Одна из последних работ наших специалистов, изготовление искусственных скал и водопадов выполнена в городе Севастополь в гостинице Аквамарин. Здесь стояла задача замаскировать под скалы и водопады трансформаторную будку. Результаты превращения трансформаторной будки в скалу, вы можете увидеть на этих фото.

Если вам надо изготовить искусственные скалы для приусадебного участка, аквапарка, квартиры или офиса обращайтесь в наши офисы в Киеве и Одессе. Изготовление искусственных скал по технологии Графито, самый простой и недорогой вариант, изготовления искусственных скал, водопадов или гротов.

Отделка фасада. Декоративная штукатурка Графито

- Подробности

-

Опубликовано: 21 июля 2016

Если, вы, хотите отделать фасад дома быстро красиво и с минимальными затратами, рекомендуем, использовать для отделки фасада дома декоративную отделку по технологии Графито. Декоративная штукатурка Графито, дает возможность, сделать эксклюзивный фасад вашего дома. Возможно отделка фасада под различные виды природного камня или дерева.

Заказать работы по отделке фасада дома декоративной штукатуркой графито вы можете в наших офисах в Киеве и Одессе. Работы по отделке фасадов декоративной штукатуркой Графито выполняются практически на всей территории Украины. На фотографиях вы можете увидеть различные варианты отделки фасадов домов по технологии Графито. Вибирайте самое лучшее, что есть на рынке штукатурок. Самая лучшая отделка — штукатуркой Графито.

Декоративная отделка стен в сауне

- Подробности

-

Опубликовано: 19 июля 2016

Декоративная штукатурка Графито самый оптимальный вариант для декоративной отделки стен. Декоративная отделка стен по технологии Графито, широко применяется для отделки различных частных и общественных заведений. В предыдущих новостях, мы показывали применение декоративной штукатурки Графито, для отделки стен баров, кафе и ресторанов. Сейчас мы хотим представить декоративную отделку стен сауны в Германии.

Тротуарная плитка брусчатка

- Подробности

-

Опубликовано: 19 июля 2016

Тротуарная плитка, выпускаемая по технологии Гранилит, завоевала огромную популярность и признательность не только благодаря высокому качеству и прочности, но и красоте изделий, которые похожи на натуральные породы обработанного камня. Тротуарная плитка, выпущенная по технологии Гранилит, подходит как для мощения площадок для барбекю, садовых дорожек и тротуаров, так и для строительства дорог, ее выкладывают на остановках городского транспорта, возле ресторанов в центре курортных украинских городов. Одна из популярных коллекций нашей тротуарной плитки, коллекция тротуарная плитка брусчатка колотая. В этой коллекции тротуарной плитки производится 6 различных видов камня. Различные формы и размеры тротуарной плитки брусчатка, позволяют использовать ее для кругового, веерного или мозаичного мощения. На этих фотографиях,вы, можете увидеть различные варианты укладки тротуарной плитки на объекте.

Как и остальная плитка нашего производства, тротуарная плитка брусчатка выпускается в различных цветах. Увидеть, потрогать и заказать тротуарную плитку брусчатка вы можете в наших офисах в Киеве и Одессе.

Выставка COMFORT HOUSE 18-21 сентября г.КИЕВ

- Подробности

-

Опубликовано: 19 июля 2016

Выставка COMFORT HOUSE 18-21 сентября г.КИЕВ.

Познакомится с новыми разработками группы компаний Гранилит вы можете на выставке COMFORT HOUSE которая проходит с 18 по 21 сентября в г.Киеве.

Сайт выставки

Вы сможете увидеть новые формы для тротуарной плитки, различные варианты декоративной отделки стен и фасадов по технологии ГРАФИТО.

-

Новая тротуарная плитка

Состав строительного материала ультрабетон

В состав ультрабетона не входит ничего необычного. Основным вяжущим данного материала являются портландцемент. Его необходимо использовать не ниже марки М500. К тому же необходимо закупать материал только у проверенных производителей, чтоб избежать некачественной продукции.

В состав ультрабетона не входит ничего необычного. Основным вяжущим данного материала являются портландцемент. Его необходимо использовать не ниже марки М500. К тому же необходимо закупать материал только у проверенных производителей, чтоб избежать некачественной продукции.

Вторым составляющим является гранитный отсев. При покупке отсева необходимо учитывать содержащуюся в нем влагу. Это выяснить не сложно вычтя из общего веса вес тары и обозначенный вес самого материала. Получившаяся цифра представляет собой вес воды.

В состав обязательно включают пластификатор. Он необходим для формирования уже готового изделия. Иначе гранулы быстро затвердеют, не создав продукта, из-за которого велась вся работа.

Вода один из важнейших компонентов. Добавлять ее необходимо, на выход в 10 кг окатышей, примерно 0,3кг. При доливе воды необходимо учитывать жидкость, содержащуюся в отсеве.

Так же ультрабетон содержит пигменты. Их расход зависит от интенсивности окраски изделия, его размеров и цветовой гаммы.

Похожие материалы:

-

Керамоблоки

-

Изоспан – утепление и пароизоляция

Суть технологии.

Технология Ультрабетон представляет собой оригинальный способ изготовления бетонной смеси, отличающийся от большинства привычных методов применяемых в такой сфере производства строительных материалов как вибролитье.

Принцип данной технологии сводится к тому, что бетонная смесь на основе портландцемента, представляет собой плотно сжатые окатыши сферической формы, диаметр которых, как правило, варьируется от 2 до 5 сантиметров.

Способ получения окатышей Ультрабетона был заимствован из области черной металлургии, где применяются схожие принципы окатышного гранулирования при окомкование шихты.

Окатыши Ультрабетона формируются в барабане модифицированного гравитационного смесителя. Окомкование бетонной смеси в гравитационном смесителе позволяет получить окатыши высокой плотности с полным исключением воздуха из смеси. При пальпировании (на ощупь) созревший окатыш напоминает жесткую резину.

Принципиально окатыш представляет собой шар, состоящий из плотного конгломерата строительного песка и зерен различной фракции гранитного (или аналогичного материала) отсева, сцепленных между собой портландцементом. В центре такого сферического образования находится ядро, состоящее из одного или нескольких крупных зерен (4-5мм) отсева. Рис.1

После выгрузки созревших окатышей в формообразующую оснастку Ультрабетон подвергается воздействию высокочастотного резонатора, что позволяет придать псевдопластичность и тиксотропную текучесть окатышной смеси. При таких условиях окатыши стекаются в единый высокоплотный монолит, который приобретает заданную форму.

При этом крупные зерна минерального наполнителя, из которых состоят ядра, и тела окатышей образуют внутреннюю жесткую решетчатую структуру. Сформированный, таким образом, «скелет» отливки Ультрабетона придает повышенные показатели на такие эксплуатационные нормативы как излом и сжатие.

Применение вышеописанного метода позволяет не только добиться отличных показателей в физико-механических свойствах отливки, но и получить монолитную с высоким глянцем, или без такового, поверхность с выдающимися декоративными качествами, но при низких расходах колерующих добавок.

В качестве колера используются обычные светостойкие железооксидные и фталоцианиновые пигменты для бетона. Но данные пигменты расходуются в два-три раза меньше в сравнении с принятыми нормами. Здесь пигменты не прокрашивают все тело бетона, что в принципе и не нужно, а подаются небольшими, подобранными по рецептуре, дозами на поверхность созревших окатышей. В этом случае каждый шар Ультрабетона окрашивается неповторимо по своему и при дальнейшем формовании монолита дает свою линию («жилку») оттенка в поверхности изделия. В результате продукция из Ультрабетона имитирует натуральные камни со сложным природным рисунком под мрамор, гранит, янтарин и прочее.

Если Вы желаете глубже изучить сущность изобретения Технологии Ультрабетон, то, пожалуйста, перейдите по этой ссылке, или сразу можно перейти к ознакомлению с кратким описанием производственного процесса

Гранилитовые блины для гантелей и штанги. Статьи компании Интернет

Если вы занимаетесь оборудованием домашнего спортзала, то рано или поздно услышите слова «блины из гранилита».Что же такое гранилит и какими качествами обладают блины из этого материала?

Гранилит – это современный материал. Его получают в результате уплотнения бетонной смеси со специальными присадками в гладких пластиковых формах при помощи вибролитьевого метода. Окраска бетона происходит с помощью пигментов, которые добавляют при замесе. Материал получается очень крепким за счет отсутствия пузырьков воздуха в составе. Именно поэтому блины из гранилита отличаются большой прочностью – даже при падениях и ударах их поверхность остается гладкой, ровной и без сколов. При этом они на ощупь напоминают скорее очень жесткую резину, чем бетонный блин. Эта технология была разработана в Европе, и последние три года завоевывает позиции и в нашей стране. Гранилит абсолютно безопасен для здоровья человека.

Блины из гранилита предназначены как для домашних тренировок, так и для небольших спортивных залов.

Помимо большой прочности, они имеют и другие плюсы:

— приятны на ощупь и не пачкают руки. В отличие от блинов, у которых окрашена поверхность, блины из гранилита не поцарапаются и не «облезут».

— оснащены внутренней арматурой с двух сторон – это сделано для того, чтобы дополнительно упрочнить блины. Арматура служит каркасом, который не даст блину расколоться даже при падении с солидной высоты.

— в блинах из гранилита имеется стальная втулка. Она позволяет использовать блин для грифов как с резьбой, так и без нее.

Эти блины не подойдут для профессиональных занятий тяжелой атлетикой или кроссфитом. Но если ваша цель – дешево и сердито накачать мышцы, то гантели из гранилита – отличный выбор!

На видео ― краш-тест на прочность.

sportviking.com.ua

Суть производства кевларобетона и основные направления использования

Технология производства кевларобетона не требует оснащения цеха по его изготовлению сложными приборами, оборудованием или созданием особых условий. Кроме того, на последних стадиях изготовления кевларобетон (гранилит, как еще его называют), можно настолько преобразовывать, что по своему внешнему виду он легко принимается за каменное покрытие или даже мраморное. Подобный материал можно создать в желаемом для заказчика цвете и придать ему практически любую форму, что создает большое количество вариантов его применения.

В настоящее время кевларобетон используется для изготовления таких элементов, предметов и конструкций:

- Плитка для укладки тротуара;

- Заборов и конструктивных элементов различного рода изгородей;

- Бордюров при дорожках;

- Каминов, находящихся как внутри объектов недвижимости, так и снаружи;

- Клумб для высадки цветов;

- Камня для укладки фасада;

- Плит, применяемых для оснащения подоконника;

- Столешниц;

- Ступенек.

Стоит отметить, что многие специалисты не рекомендуют осуществлять изготовление тротуарной плитки из кевларобетона, поскольку данный процесс является более длительным, чем выполнение из него других строительных элементов и в то же время отличается малой производительностью. Как правило, выпуском плитки занимаются уже те предприниматели, которые прошли организационную стадию процесса производства и имеют нескольких постоянных клиентов, а также заказы именно на такой материал.

Технология кевларобетон

Технология изготовления кевларобетона (его альтернативное название гранилит или же ультрабетон) подсмотрена в черной металлургии и удачно применена в новом производстве. Компоненты, формирующие данный вид материала, те же, что и в бетоне, только отличаются пропорции.

В центрифугу засыпается смесь для формирования гранул. Под воздействием гравитации в смесителе получаются окатыши. Основой структуры является ядро, состоящее из нескольких, до 5 шт, крупных продуктов отсева. Оболочкой является плотный бетон без пор и трещин. После обкатывания из центрифуги гранулы высыпаются в форму.

Форма, совершая колебательные движения высокой частоты, создает из отдельных гранул монолитную конструкцию. Пластичность, не успевших застыть компонентов, позволяет в короткие сроки и при наименьших затратах электроэнергии «вылить» готовое изделие.

Поверхность еще не высохшего элемента покрывается красящими пигментами. На этом же этапе создается текстура будущего продукта. Использование пигментирующих составов только для поверхностного окрашивания дает возможность сэкономить на них. К тому же минимальная окраска внутреннего содержания делает плотность бетонного основания выше.

Изделие, созданное на основе кевларобетонных гранул, отличается плотностью и морозостойкостью. Первое обеспечено прочным каркасом, состоящим из ядер бывших зерен. Так же при формировании смеси используется портландцемент марки 600, что является пределом прочности и соответствует бетону марки В45. Морозостойкость необходима при работе изделий в холодных районах в зимний период времени. Она, для гранилита, имеет показатель 700. Это число означает количество выдерживаемых цикличных воздействий.

Все излишки технологии связанны с использованием материала для изготовления изделий наружного использования. Это тротуарная и облицовочная плитки, заборы и формы малой архитектуры, лавочки, урны для мусора и многое другое.

Состав

Структура кевларобетон, так же еще его называют ультрабетоном или гранилитом.

Структура кевларобетон, так же еще его называют ультрабетоном или гранилитом.

Изделия на основе кевлара имеют ровную глянцевую поверхность с имитацией под натуральный камень, причем цвет и разводы идентичны натуральным. Цветовой пигмент добавляют уже непосредственно в бетоносмесителе. Это может быть сажа, железоокисные или фталоцианиновые пигменты. Чтобы изготовить кевлар, потребуются следующие элементы:

- портландцемент (цемент без активных минеральных добавок);

- в качестве минеральных заполнителей может быть использован песок, гранитный щебень для бетона, отсев кварца или базальта. На этих составляющих никак нельзя экономить, ведь это негативным образом скажется на конечной продукции;

- вещества, способствующие быстрому затвердеванию и пластификаторы значительно облегчат процесс;

- железооксидные красители.

Изготовление смесей в бытовых условиях

Формула кевларобетона — это не что иное, как правильный выбор пропорций добавляемых материалов и, главное, последовательность выполнения работ. Как уже говорилось выше, состав компонентов ничем не отличается от набора для производства традиционного бетона.

Основное отличие — это водоцементное соотношение. Количество воды, которой в смеси не должно быть более 17%, играет существенную роль в формировании окатышей.

Для производства минимальной порции раствора своими руками понадобится следующий список материалов:

- портландцемент марки М500 Д0 — 50 кг;

- песок — 150 кг;

- мраморная или гранитная крошка (фракция 2–5 мм) — 250 кг;

- пластификатор (1% от массы цемента) — 0,5 кг;

- вода — 0,28–0,32% от общего объема вяжущего;

- красящий пигмент — количество опытным путем, в зависимости от запланированного цвета и необходимой структуры материала.

Своими руками

Порядок выполнения работ:

- Дозируем вяжущее и минеральные заполнители.

- Засыпаем в бетономешалку и готовим сухую смесь.

- Отдельно, в теплой воде, растворяем пигмент и пластификатор (не более 1% от массы вяжущего).

- Затем, при вращающемся бетоносмесителе, тонкой струйкой вливаем воду, контролируя при этом комкование смеси.

- Готовые окатыши загружаем в установленные на вибростоле формы.

- Вибрируем до полного уплотнения смеси.

- После окончания вибрирования, выдерживаем сырые изделия 5–7 часов в формах.

- Затем еще на 20 часов перемещаем их в сушильную камеру.

Применение изделий из кевларобетона допускается не ранее 5 дней после завершения сушки. Именно по истечении такого времени ультрабетон будет отвечать всем присущим ему требованиям.

Основные процессы изготовления кевларобетона

Изучение технологии производства является не менее важным этапом организации бизнеса, поскольку от того, насколько точно она будет соблюдаться, в конечном итоге зависит качество готовой продукции и то, будет ли она иметь спрос у покупателей. Кроме того, изучение технологии изготовления дает предпринимателю понять, какой необходимо применять материал, какие пропорции формы необходимы при их добавлении, какое оборудование потребуется закупить и сколько рабочих мест придется организовать.

Производство изделий из кевларобетона своими руками начинается с процесса засыпания минеральной основы готового строительного материала в специальное оборудование – бетоносмеситель, в котором в результате интенсивного перемешивания в течение нескольких минут получается однородная смесь. Далее в полученную смесь постепенно вводится портландцемент, снова подвергают перемешиванию, продолжительность которого составляет около одной минуты. Затем в смесь вводится пластификатор на водной основе. Стоит отметить, что при получении материала любой формы и характеристики количество пластификатора не должно превышать 1% от общей массы всего исходного сырья, кроме того, соединять данные компоненты необходимо с особой аккуратностью. Это связано с тем, что на таком этапе производства присутствует риск получения шариков цемента большего или меньшего размера, чем требует нормативный документ по качеству строительных материалов.

Производство изделий из кевларобетона своими руками начинается с процесса засыпания минеральной основы готового строительного материала в специальное оборудование – бетоносмеситель, в котором в результате интенсивного перемешивания в течение нескольких минут получается однородная смесь. Далее в полученную смесь постепенно вводится портландцемент, снова подвергают перемешиванию, продолжительность которого составляет около одной минуты. Затем в смесь вводится пластификатор на водной основе. Стоит отметить, что при получении материала любой формы и характеристики количество пластификатора не должно превышать 1% от общей массы всего исходного сырья, кроме того, соединять данные компоненты необходимо с особой аккуратностью. Это связано с тем, что на таком этапе производства присутствует риск получения шариков цемента большего или меньшего размера, чем требует нормативный документ по качеству строительных материалов.

Через некоторое время (буквально 15 секунд) осуществляется контроль изготовленной массы. Еще приблизительно через 45 секунд проверяют качественные показатели смеси уже окончательно. На этом этапе определяется величина шариков (размер), их внешний вид, плотность, а также внутренний состав, для чего несколько мелких частиц разбивают. На последнем этапе формирования в смесь вводят красящий пигмент, без добавления которого изделие будет иметь характерный серый цвет.

После окрашивания смеси ее разливают в пластиковые или металлопластиковые формы, которые и определяют итоговую конфигурацию изделия. Далее гравитационный бетон подвергают обработке на вибростоле, откуда помещают в специальную сушилку, накрыв предварительно слоем полиэтилена на 20 часов. Окончательным этапом производства является складирование полученного строительного материала и хранение. Применять его можно не ранее, чем через пять дней после окончания процесса производства – именно по истечении этого времени он приобретает все присущие ему свойства прочности и износостойкости.

Популярные публикации:

Как открыть бизнес на изготовлении плитки из гипса?

Идея для бизнеса: изготовление декоративного печатного бетона.

Как составить ?

Технология Гранилит это возможность воплотить любые Ваши фантазии при строительстве или реконструкции офиса или дома.

НОВЫЕ ВОЗМОЖНОСТИ ДЛЯ ВАШЕГО БИЗНЕСА

Технология «Гранилит» – это возможность воплотить любые Ваши фантазии при строительстве или реконструкции офиса или дома.

Когда-то был асфальт, затем ему на смену пришла тротуарная плитка. Сегодня на смену обычной тротуарной плитке приходят произведения искусства, сделанные по технологии «Гранилит».

Наши партнеры, которые приобрели технологию «Гранилит», уже сегодня успешно производят и продают продукцию на Украине, в Европе, Англии, Турции, в Эмиратах, Марокко и в Индии.

Что мы предлагаем?

Любой цвет, любую форму, вообще мы выполняем любой разумный каприз заказчика. Тротуарная, фасадная, отделочная плитка, искусственный камень, ступени, подоконники, заборы и садовые архитектурные формы – все это технология «Гранилит».

Общие сведения

Возможно, вы встречали и такие его названия, как кевларобетон или гранилит, но производят их по той же технологии, суть которой одна – создается окатыш бетона, который выглядит в виде шарика.

Этому способствует использование модифицированного бетоносмесителя. Фактически, технология ультрабетона, хотя и имеет разные названия, использует один и тот же метод приготовления материала, рецептуру и сырье.

Тротуарная плитка с фотолюминофорными добавками

Сводится процесс к тому, что из бетонной смеси, которую приготовили по специальному рецепту, начинают удалять воздух. Для этого используют гравитационный бетоносмеситель, в котором и получаются окатыши с пониженным соотношением воды и цемента, что увеличивает их плотность.

Вы можете изготавливать различные малые архитектурные формы

Такой метод дает возможность получить имитацию природных материалов, таких как:

- гранит;

- малахит;

- янтарь;

- мрамор,

а также цветные переливы.

Это очень прочный, современный и новый тип бетона, который применяется для изготовления:

- тротуарной плитки;

- бордюров;

- заборов;

- фасадного камня;

- каминов и других МАФов.

Красота и необычность материала

Использование материала

Ультрабетон основан на принципиально других решениях, принятых в области изготовления декоративного архитектурного цветного бетона способом гравитационного катышеобразования. В этом случае удается получить изделие с высокими физико-механическими параметрами.

Поверхность отливки имеет совершенную плотность и высокий глянец. При этом удается получить цветовую гамму различной сложности, независимо от площади отливаемого элемента и его габаритных размеров. Тем самым создается эффект природного или искусственного материала в диапазоне от пластика и до малахита.

В производстве стройматериалов для архитектурно-ландшафтных работ используют эффективные схемы, с помощью которых удается получать новые виды бетонов.

Для раскрытия диапазона их применения применяют различные:

- сырьевые материалы;

- вяжущие;

- заполнители;

- пластификаторы;

- эксперименты с методами и этапами добавления химических модификаторов, а также минеральных активных добавок;

- оптимизационные работы с составом многокомпонентного бетона;

- способы управления технологией.

Для создания изделий применяют практически любые формообразующие оснастки и формы. При этом продукция обладает высокими физико-механическими свойствами, которые сочетают в себе высокие показатели прочности на сжатие — В 40-90. Это сродни бетонам марок М600-1200 и выше.

Производственный процесс

Ниже предлагается инструкция, которая поможет разобраться в этом вопросе:

На первом этапе необходимо ввести заранее рассчитанную массу заполнителя в модифицированный бетоносмеситель.

Совет: обязательно нужно проводить контроль влажности минеральных заполнителей.

Процесс смешивания до однородной массы продолжается не более 1 минуты. Одновременно приготовьте водный раствора пластификатора.

Совет: нужно контролировать температуру воды, которая используется для затворения пластификатора.

Добавьте в модифицированный бетоносмеситель необходимое количества портландцемента и перемешайте все в течение одной минуты. Одновременно приготовьте нужное количество пигментов согласно колеровочной рецептуре. Обычно используют таблицу цветов.

Процесс изготовления

Добавьте дозу раствора пластификатора с водой в мертвую зону установки. При этом порядок подачи воды будет влиять на размер и количество окатышей.

Спустя 15-20 секунд проведите первичный контроль окатышей, спустя 1 минуту – конечный. Необходимо осмотреть внешний вид и проверить плотность окатышей, а также сухость и плотность их внутренней структуры, для чего окатыш следует разбить.

Ультрабетон – окатыш в разрезе

Проведите колерование, а спустя 10 с (не позже), выгрузите окатыши в формы. Параллельно с этим включите вибростол.

Поле обработки выключите вибростол, уберите с него поддон с формами и переместите его в место набора прочности.

Совет: накройте формы или всю паллету п/э пленкой.

Расформовку проведите спустя 18-20 часов, если использовали ускорители твердения — 4-8 часов и складируйте готовую продукцию.

Применяйте цемент без добавок

Сырье

Состав ультрабетона выглядит таким образом:

Для материала можно применять различные формы

Совет: если вы хотите окрасить ультрабетон в определенный цвет, используйте красители и пигменты для окрашивания бетона.

Технология Гранилит Изделия из бетона

Технология «Гранилит» основана на принципиально новых решениях в области производства архитектурного бетона методом вибролитья. Применение нового, не имеющего аналогов формующего оборудования, позволяет получить изделие с выдающимися физико-механическими показателями.

Поверхность отливки отличается высоким глянцем и совершенной плотностью. Но особо стоит отметить то, что независимо от габаритов и площади отливаемого элемента, можно получать цветовую гамму разной сложности, имитируя, таким образом, поверхность любого искусственного или природного материала, от пластика до сложного узора малахита.

Этого невозможно было бы добиться; не используя специально разработанную технологию приготовления окатышного замеса. Суть данной технологии сводится к тому, что воздух из бетонной смеси, приготовленной по специальной рецептуре, начинает удаляться в специально модифицированном бетоносмесителе и приготовленный замес попадает на вибростол в уже твердом, сбитом до высокой плотности, свободном от воздушных лакун состоянии. Использование специального высокочастотного вибростола необходимо лишь для равномерного распределения замеса по формообразующей поверхности и для еще более высокого уплотнения получаемой отливки.

Продукция, производимая Нашим предприятием по технологии «Гранилит» , отвечает следующим требованиям:

- водонепроницаемость W 15 и выше;

- морозостойкость F 350 и выше;

- истираемость не более 0,2-0,3 г/см2;

- водопоглощение 4,4 макс. %;

- высокая сопротивляемость проникновению хлоридов;

- высокая газонепроницаемость;

- класс по прочности на сжатие от В30 и выше до В90, что соответствует маркам по прочности М500-М1200 и более

| 1 | Класс (марочность) бетона изделий по прочности на сжатие | кг/см2 | В22,5-В30 (300-450) | В45 min 450 |

| 2 | Класс бетона по морозостойкости (в солях) | — | F 200 | F 350 |

| 3 | Водопоглощение | % | 5 | 4.4 |

| 4 | Истираемость (ГОСТ 13015.0) | г/см3 | 1,8 | 0,2 |

| 5 | Отклонение геометрических параметров: длина, ширина, толщина | мм мм | + 5 + 5 | + 1 + 1 |

| 6 | Цементно-водное отношение (ц/в) | % | 45 | 17 |

| 7 | Категория лицевой поверхности | — | КПЕ — КП3 | КП1 |

- Вам надоела одинаковая серая плитка на каждом перекрестке?

- Вы не хотите, чтобы Ваш двор превратился в унылый плац?

- Вам хочется необычных и запоминающихся форм?

- Вы хотите любоваться неповторимым рисунком цвета?

Уникальное предложение — художественная тротуарная плитка ручной работы

- яркие необычные цвета

- многообразие оригинальных форм

- индивидуальный неповторимый рисунок

- возможность воплощения любого художественного замысла!

Бесконечные цветовые решения и неограниченные возможности для дизайна — все это технологии под маркой «Гранилит».

rprom.com.ua

Свойства

Основу такой бетонной смеси составляют эллипсовидные окатыши диаметром в 2-5 сантиметров. Готовясь в барабане специального смесителя, в них исключены внутренние воздушные пространства. Соприкоснувшись с кевларом, можно выявить его резиноподобную консистенцию.

Если детально рассмотреть срез тела бетона по методике Кевлар, можно выявить из чего он состоит, итак:

- Внутри размещено ядро, представленное крупногабаритными частицами отсева (до 5 мм).

- Далее, вокруг ядра размещаются более мелкие частицы отсева (до 2 мм).

- Вокруг ядро покрыто уплотненной смесью цемента, песка и отсева.

Благодаря специфическому способу производства, кевлар обладает рядом свойств:

- Согласно исследованиям, прочность на сжатие такого материала составляет порядка 600 кг/м2.

- Повышенный уровень влагоустойчивости.

- Стойкость к резким температурным колебаниям и способность переносить морозы.

- Повышенная газонепроницаемость.

- Минимальный уровень износа.

Технология изготовления

Технология изготовления ультрабетона.

Технология изготовления ультрабетона.

Сам технологический процесс изготовления бетона методом кевлар относительно нетрудоемкий. Его можно разделить на несколько этапов:

- Первым шагом является засыпание минеральной основы в бетоносмеситель. Чтобы основа вышла однородной, ее на протяжении минуты перемешивают в смесителе.

- После введения портландцемента, смесь снова подлежит перемешиванию в течении одной минуты.

- Вводится пластификатор на водной основе. Масса вещества не должна превышать 1% от массы цемента. Вливать раствор стоит аккуратно, так как это влияет на размеры шариков.

- Через 15 секунд после внедрения пластификатора, проводят контроль изготавливаемой массы. Еще через 45 секунд проводится остаточный контроль, при котором оценивается: размеры и внешний вид шариков, внутренний состав (разбивают один окатышный шарик или несколько), плотность.

- Далее вводят красочный пигмент. Изделия без тонировки будут серыми. Стоит учесть, что именно пигмент белого цвета используется в 90% случаев, поскольку он осветляет окатыши и они становятся более пригодными к колеровке яркими оттенками.

- Потом быстро производят разлив смеси в пластиковые (стеклопластиковые) формы, находящиеся на вибростоле.

- После формирования на вибростоле, материал переносят в специальную сушилку, впрочем, можно обойтись и без нее. Во избежание попадания воздуха, формы накрывают полиэтиленовой пленкой и оставляют на 20 часов для окончательного затвердевания.

- Конечным этапом является расформировка, складирование и хранение. К использованию продуктов можно приступать не ранее чем через 5 дней со дня изготовления.

Если вы хотите заняться изготовлением бетонных изделий технологией Кевлар своими руками, то понадобится следующие оборудование:

- вибростол;

- гравитационный бетоносмеситель;

- вышеупомянутые составляющие ингредиенты;

- весы;

- пластиковые формы;

- специальная сушилка для готовых изделий (не обязательно);

- разного рода емкости.

Оборудование можно разместить на площади до 20 м2. Но чтобы наладить производство, потребуется и место для сушки форм с материалом. Сэкономить пространство поможет ярусное размещение форм с сохнущим продуктом. Так, на одном ярусе можно вертикально разместить около 20 деревянных паллет с формами кевларобетона. Поэтому, чтобы полноценно организовать изготовительный процесс такого рода бетона, потребуется площадь около 100 м2 для одной рабочей точки.

Необходимые материалы для организации производства

Для того, чтобы начать процесс выпуска строительного материала, потребуется прежде всего определиться с тем, какой материал необходимо закупить. В состав кевларобетона входят следующие основные компоненты:

- Цемент, который не содержит в своем составе активных минеральных добавок. Он носит название портландцемент;

- Отдельные минеральные наполнители. Их перечень и количество напрямую зависит от того, какие свойства готового материала желает получить производитель, а также того, для каких целей он будет непосредственно применяться. Многие начинающие предприниматели, пытаясь сэкономить, на начальный стадиях производства добавляют несколько меньше таких веществ, чем положено по технологии. Такие действия по факту приводят к значительному ухудшению качества готового продукта, которое отражается на его прочности и износостойкости;

- Затвердители и пластицикаторы, которые могут за счет своих физико-химических свойств значительно ускорять технологический процесс производства готового изделия;

- Красители на основе оксида железа, позволяющие придавать любой из необходимых цветов материалу.

Технология Гранилит

Технология, разработанная компанией «Гранилит», основана на принципиально новых решениях в области производства архитектурного бетона методом вибролитья. Применение нового, не имеющего аналогов формующего оборудования, позволяет получить изделие с выдающимися физико-механическими показателями.

Поверхность отливки отличается высоким глянцем и совершенной плотностью. Но особо стоит отметить то, что независимо от габаритов и площади отливаемого элемента, можно получать цветовую гамму разной сложности, имитируя, таким образом, поверхность любого искусственного или природного материала, от пластика до сложного узора малахита.

Этого невозможно было бы добиться; не используя специально разработанную технологию приготовления окатышного замеса. Суть данной технологии сводится к тому, что воздух из бетонной смеси, приготовленной по специальной рецептуре, начинает удаляться в специально модифицированном бетоносмесителе и приготовленный замес попадает на вибростол в уже твердом, сбитом до высокой плотности, свободном от воздушных лакун состоянии. Использование специального высокочастотного вибростола необходимо лишь для равномерного распределения замеса по формообразующей поверхности и для еще более высокого уплотнения получаемой отливки.

В производстве ландшафтно-архитектурных строительных материалах компания «Гранилит» использует принципиально новые эффективные технологические схемы получения новых видов бетонов с широким диапазоном эксплуатационных характеристик за счет варьирования в широких пределах вида сырьевых материалов (вяжущих и заполнителей), разновидностей, способа и стадии введения химических модификаторов и активных минеральных добавок, оптимизации состава многокомпонентного бетона и целенаправленного управления технологией.

Результатом инновационной политики компании явилось то, что предлагаемая продукция имеет высокие физико-механические характеристики, сочетающие высокие показатели прочностных свойств (классы по прочности на сжатие от В 40 и выше до В 90, что соответствует маркам по прочности М600-М1200 и более) и темпов твердения (прочность в возрасте суток естественного твердения не менее 25-30 МПа) с требуемыми показателями строительно-технических свойств, в том числе:

·водонепроницаемость W 15 и выше;

·морозостойкость F 350 и выше;

·истираемость не более 0,2-0,3 г/см2;

·водопоглощение 4,4 мас %;

·высокая сопротивляемость проникновению хлоридов;

·высокая газонепроницаемость;

·регулируемые показатели деформативности (в том числе компенсация усадки бетона в возрасте 14-28 сут. естественного твердения).

reniks.com.ua

Процесс изготовления смеси

Приготовление смеси не является особо трудоёмким и заключается в наличии необходимых материалов и приспособлений. В состав обязательного оборудования входят:

- Бетономешалка гравитационного типа.

- Составляющие ингредиенты.

- Вибростол.

- Электронные весы.

- Формы.

- Оборудованная сушилка.

- Ёмкости.

Технология кевларобетона бесплатно представлена в строительной литературе и на специализированных сайтах, поэтому она не является секретной. Любому, кто желает приготовить смесь для кевларобетона своими руками, необходимо знать правильную последовательность действий:

- В бетономешалку засыпается минеральная основа, которая должна перемешиваться в течение одной минуты до однородного состояния.

- Вторым шагом является добавка цемента, после чего ингредиенты должны перемешиваться в течение одной минуты.

- Предварительно размешанный пластификатор с водой в необходимой пропорции вводится следующим по счёту. Добавлять пластификатор необходимо аккуратно.

- Следующий шаг очень важен. Спустя четверть минуты после добавления пластификатора производится контроль перемешиваемой массы. Через 45 секунд производится окончательный контроль, во время которого оценивается внешний вид и размер шариков, проверяется их внутренний состав и плотность.

- Следующим этапом является колеровка путём внедрения красящего пигмента. В большинстве случаев первая колеровка осуществляется белым цветом, что помогает осветлить окатыши для дальнейшего окрашивания в более яркий цвет.

- После колерования смесь разливают в специальные формы, которые находятся на вибростоле.

- Завершив формировку форм на вибростоле, материал можно переносить в специальное место для сушки. Если такового не имеется, формы накрываются плотной полиэтиленовой плёнкой и оставляются сушиться в течение 20 часов до полного затвердевания.

- По истечении срока затвердевания изделия можно извлекать из форм и складировать для дальнейшего использования. Важным моментом является то, что использовать по назначению готовый материал можно не раньше чем через 5 суток после расформировки.

Площадь, занимаемая под производство, должна быть не менее 100 квадратных метров. Причём 80% этого места необходимо выделить для сушки и хранения готовой продукции. Всё необходимое оборудование может поместиться на площади 20 квадратных метров.