Железобетонные заборы

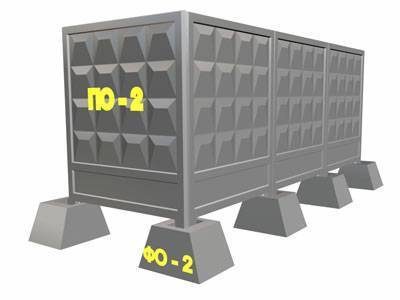

Железобетонные панельные ограждения выполняют защитно-ограждающую функцию, часто устанавливаются на удаленных объектах. В таком заборе под каждую панель забора монтируются бетонные стаканы, которые располагаются на расстоянии длины панели, для ПО-2 – это 2, 5 м. Панель забора ПО-2 дешевле панели П6в, длина которой 4 метра, зато стаканов для опор панелей потребуется больше.

Первая модель забора позволяет снизить финансовые затраты, а вторая – трудовые. Поэтому здесь необходимо выбирать, что лучше в данной ситуации.

Забор из железобетона или как создать надежное ограждение из железобетонных плит

При благоустройстве территории учитывается множество нюансов. Не менее значимым из них является вопрос безопасности, решаемый путем установки надежного ограждения.

Железобетонные плиты отлично подходят для этих целей. Ими ограждают строительные участки, дачные кооперативы, загородные комплексы, промышленные предприятия, склады, учреждения режимного характера и т.д. Железобетонное ограждение обеспечит территории не только высокую безопасность, но и привлекательный внешний вид на долгие годы.

Преимущества железобетонного забора:

- Плиты забора обладают высокой прочностью. Благодаря этому ограждающая конструкция может прослужить не один десяток лет, не потеряв, при этом, своих эстетических составляющих.

- Высокая морозостойкость и низкое водопоглащение позволяет использовать данный вид жби в районах с суровыми климатическими условиями.

- Бетонным плитам ограждения не страшны механические воздействия, сколы, царапины, ультрафиолетовые лучи, сильные порывы ветра, пожар.

- Заборы из железобетона можно неоднократно демонтировать и вновь монтировать. Это существенно позволяет экономить на покупке строительных материалов, снижая в дальнейшем себестоимость работ.

Посмотрите видео с подборкой фото декоративных заборов из бетона

Плиты забора ПО-2

Существует несколько подвидов железобетонных плит забора. Наибольшей популярностью пользуются изделия марки ПО-2. Данная конструкция имеет следующие параметры:

— длина – 2,5 м

— высота – 3 м

— толщина – 0,15 м

— вес – 1,5 т

В дополнении к плитам ограждения выпускаются бетонные стаканы ФО-2. Они позволяют добиться максимальной устойчивости забора, упростить и ускорить его монтаж.

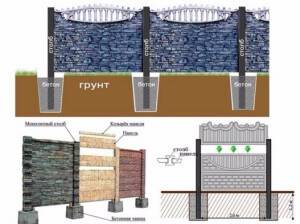

Как происходит установка забора из бетонных плит?

Изготовленные на заводах по производству жби плиты ограждения способствуют их быстрому и не сложному монтажу. Для процесса установки потребуется подъемная техника. Для этого можно взять в аренду автокран или кран-манипулятор на несколько часов.

Перед монтажом ж/б стаканов и панелей забора выполняются подготовительные работы с грунтом. Земля выравнивается и уплотняется, делается подсыпка из песка и щебня.

Панели снабжены строповочными петлями, облегчающими погрузо-разгрузочные работы и монтаж конструкции. В каждом стакане стыкуется два изделия, которые для надежности соединяются между собой сваркой и заливкой бетонной смесью.

Очень важно то, что на всем этапе монтажа должен использоваться нивелир. Благодаря этому конструкция из бетона будет надежной и прочной, способной прослужить не одно десятилетие

Установка железобетонного ограждения

Виды железобетонных заборных элементов

Своими руками железобетонные конструкции, конечно же, не устанавливаются. Каждая секция забора ПО-2 весит около 1,5 тонны. Поэтому без привлечения специализированной грузоподъемной техники здесь не обойтись.

Очень важно во время монтажных работ правильно установить панели в стаканы, выставить сами бетонные опоры, выровнять их во всех плоскостях. Не будем забывать, что мы имеем дело с бетоном, а он очень тяжелый

Перед установкой ж/б конструкции необходимо выполнить подготовительные работы с грунтом. Почва должна быть достаточно плотная и не проседать, все неровности должны быть выровнены, помехи устранены.

Очень часто до установки заборы выполняются земляные работы по периметру будущего ограждения. Грунт выравнивается с утрамбовкой и подсыпкой песчаной подушки. Из техники не обойтись без манипулятора для транспортировки заборных плит, других бетонных элементов и подъемного крана.

Оптимальный вариант – специальный грузовой автомобиль с манипулятором. С его помощью можно не только перевезти забор, но и установить его. Если найти универсальную машину манипулятор найти не удалось, придется нанимать две единицы техники. Сначала привезти плиты на одном автомобиле и разгрузить их с помощью подъемного крана.

Грузовой автомобиль манипулятор, осуществляет перевозку и монтаж ж/б ограждений

Для складирования ж/б изделий необходимо заранее подготовить деревянные подкладки, отделяющие каждый новый элемент. Порядок действия монтажных работ довольно четкий, однако лучше доверится специалистам.

Железобетонные конструкции имеют высокие прочностные показатели, поэтому на них часто останавливается выбор застройщика. Однако важно разобраться во всем модельном ряде плит, знать и понимать их конструктивные особенности, плюсы и недостатки. Разобраться в этом поможет наш видеоматериал.

Разновидности бетонных плит

Современные ограждения из бетона могут быть различные по своей конструкции, размерам, внешнему виду, способу установки. Они подразделяются на 3 основных вида:

- плиточные;

- блочные;

- еврозаборы.

Плиточные заборы возводятся из стандартных монолитных секций. Стандартная заборная плита размеры имеет в соответствии со стандартами указными в таблице. Они завися от маркировки:

| Маркировка | Размеры (Д х В х Ш), мм | Вес, кг |

| 2ПБ 30 — 16 | 2980 х 1600 х 120 | 1200 |

| 1ПБ 40 — 20 | 4000 х 2000 х1 60 | 1700 |

| П5 | 3980 х 2500 х 160 | 1575 |

| ПО2 | 2500 х 3000 х 180 | 1440 |

Производятся такие плиты как с наличием специальных ножек, так и без них. Для монтажа предусмотрены специальные стаканы, чтобы обеспечить ограждению надежное крепление и опору.

Важно! Особенностью монтажа ограждения из монолитных секций указанных размеров является использование специальной техники ввиду большого веса каждого изделия. . На монолитные заборные плиты цена невысока, они доступны по стоимости и достаточно надежны в эксплуатации

Материалом для изготовления бетонных плит служит бетон тяжелых марок. Дополнительно изделие армируется сварной конструкцией, изготовленной из металлопроката. Такая технология изготовления гарантирует высокую прочность изделия.

На монолитные заборные плиты цена невысока, они доступны по стоимости и достаточно надежны в эксплуатации. Материалом для изготовления бетонных плит служит бетон тяжелых марок. Дополнительно изделие армируется сварной конструкцией, изготовленной из металлопроката. Такая технология изготовления гарантирует высокую прочность изделия.

А вы знаете какая марка бетона нужна для укладки ленточного фундамента?

Создание блочного ограждения похоже на обустройство забора из кирпича, только вместо него выступают блоки. Блоки бывают как пустотелые, так и армированные. Они бывают разных расцветок, к тому же довольно часто можно увидеть и дополнительно нанесенное декоративное покрытие на таких ограждениях.

Создание блочного ограждения похоже на обустройство забора из кирпича, только вместо него выступают блоки. Блоки бывают как пустотелые, так и армированные. Они бывают разных расцветок, к тому же довольно часто можно увидеть и дополнительно нанесенное декоративное покрытие на таких ограждениях.

Наиболее современным бетонным ограждением является еврозабор. Он достаточно близок как по методу производства, так и качеству стандартному бетонному ограждению. Размеры одного изделия составляют 2000 х 500 мм, такая заборная плита вес имеет небольшой – до 90 кг. Благодаря этому, она может быть легко смонтирована без применения специальной техники. Обычно внешний вид секций еврозабора имитирует природные материалы – камень, дерево, виноградную лозу. Секции имеют внутренне метоллопрокатом. Производятся также плиты, имеющие узорную структуру в качестве дополнительной декоративной отделки. Обустройство еврозабора производится методом укладки секций одной на другую.

Применение бетонных ограждений

Плиты ограждения железобетонные

получили широкое распространение, благодаря целому ряду преимуществ, главными

из которых можно выделить следующие четыре:

- Надежность. О прочности железобетона отдельно

говорить не приходится, это общепризнанный факт. - Простота установки. Технология монтажа плит

упрощена до невозможности. Каждая из них имеет специальные «ножки», которые

просто вставляются в подготовленный фундамент-стакан. - Экономия. Сооружение такого ограждения обходится

куда дешевле, чем, например, кирпичная кладка. - Эстетичность. Для лучшего сопротивления ветровым

нагрузкам плиты заборов оснащаются рельефными геометрическими узорами. Это

заодно придает им эстетичный вид и позволяет вписаться практически в любую

местность. Такие ограждения выглядят гораздо приличнее, чем деревянные или из

металлической сетки.

Сфера применения панелей оград может быть самой разной. Их

используют, как временные сооружения (бетонное

ограждение строительной площадки), так и на постоянной основе (ограждение

территории промышленного предприятия). Железобетонные ограждения могут

выполнять сразу несколько функций:

- Предотвращение проникновения на территорию людей

или крупных животных - Сокрытие от постороннего взгляда каких-либо объектов,

расположенных на территории. - Звукоизоляция

- Облагораживание территории

- Другие дополнительные функции (например,

поверхность для размещения рекламы или какой-нибудь информации)

Монтаж

Перемещение и установка железобетонных

панелей ограждения ведется с помощью спецтехники. Это обусловлено большой

массой плит. Самая легкая плита ограждения из ассортимента наших изделий

весит 1600 кг, самая тяжелая – больше двух тонн. Для того, чтобы массивные

плиты надежно фиксировались, их устанавливают в специальные стаканные

фундаменты. Фундаменты имеют большую поверхность основания, что позволяет

равномерно распределять нагрузку от веса плиты на грунт. Кроме того, они

препятствуют опрокидыванию панелей.

В отличие от кирпичной конструкции аналогичного назначения плита ограждения железобетонная не требует

установки фундамента по всей своей длине. Достаточно установить два «стакана»

по обоим краям конструкции. После вставки опорных столбов панели в пазы

фундаментов, места соединения замоноличиваются бетоном.

Габариты

Как мы уже упоминали выше, масса одной панели может

превышать две тонны. Фундаменты под них также достаточно массивны, они могут

весить от 480 до 750 кг. Плиты ограждения

железобетонные размеры по ширине имеют равные (160 мм) и практически

одинаковы по высоте (около 2,5 м). Длина же может варьироваться от трех до

четырех метров.

Сводную таблицу, содержащую размеры, массу, расход бетона и

цены всех железобетонных ограждений и фундаментов к ним, можно .

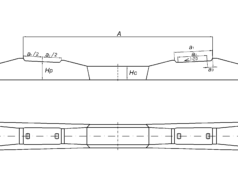

Геометрические параметры изделий из этой серии содержит Серия 3.07-1

Преимущества ограды из бетонных плит

Возможность регулировать высоту забора — одно из преимуществ.

Возможность регулировать высоту забора — одно из преимуществ.

Оградительные конструкции из бетона обладают следующими преимуществами:

- при работе с бетонными заборами не требуется много времени для их возведения;

- низкая себестоимость;

- разнообразие декора;

- при работе с бетонным забором существует возможность регулировки высоты конструкции;

- пожаробезопасность;

- не требует выбора особых почв;

- легкость монтажа бетонного сооружения;

- возможность приобрести готовую бетонную плиту с готовым декором, подходящим под любой ландшафт;

- не требует окрашивания и других ремонтно-строительных работ;

- бетонная плита для ограждения не поддается ржавчинам, усадке и деформациям;

- работы с бетонными плитами для ограждения можно выполнять собственноручно;

- имеет большой срок эксплуатации.

- Декоративное, размер, которого не превышает восьмидесяти сантиметров, и применяется в целях декорирования клумб или проезжей части от животных, детей.

- Глухие изгороди с декорированием верхней части или нижней, высота которого больше 1,7 метра.

- Оградительное сооружение для ограды детских площадок и палисадников.

- Сплошная глухая изгородь, высотой больше 200 см применяются для ограждения сооружений промышленного предназначения.

- Ограждения из бетона для огорода и сада, высота которых достигает двух метров.

Свободностоящий

Заборы бывают свободностоящими и на закрепленных стойках.

Заборы бывают свободностоящими и на закрепленных стойках.

Забор свободностоящий имеет прочную устойчивость за счет снижения центра тяжести. Обладает следующими преимуществами:

- отсутствует надобность в строительстве фундамента;

- быстрота монтажа;

- высокие эксплуатационные характеристики в месте низколежащих грунтовых вод.

Монтаж свободностоящей конструкции имеет основание из слоя щебня, сверху которого насыпан песок. Фиксация плит осуществляется сваркой, а их установка невозможна без специальных механизмов.

Закрепленный на стойках (стаканах и столбах)

Ограждение из бетона, закрепленное на стаканах, используется для заграждения различных предприятий, строительных площадок, учреждений и складских помещений. Установка происходит путем опускания стакана в почву и фиксации металлическим колом. Для стакана требуется фундамент с подушкой из слоя щебня и песка, толщиной 0,4 метра. Закрепленные на стаканах конструкции зависят от рельефа и имеют следующие размеры плит:

- высота бывает: 300 см, 250 см;

- ширина: 250 см, 400 см;

- масса: 1,45 т, 1,6 т, 1,8 т.

После монтажа стакана плит фиксируют конструкцию. Для этого плиты и опору заливают цементным раствором и крепят металлическими закладками и сваривают. Забор из бетона на столбах позволяет использовать различные способы декора и сооружать изгороди любой высоты.

Снаружи поверхности плит имеют вид кирпичной кладки, природного камня, деревянного бруса и мраморных перил. Для оформления используют кованые решетки и окрашивание разноцветными красками. Монтаж изгороди на столбах, не требует использования специальной техники. Для установки потребуется ручной инструмент и бригада из нескольких человек. Устанавливают столбы в подготовленные ямы глубиной полметра. Монтируют опалубку и заливают цементным раствором промежуток между плитой и грунтом.

Нюансы выбора бетонных плит

Еще до того, как вы приняли решение о возведении бетонного забора, следует внимательно рассмотреть фото плиты заборной. Это поможет определиться вам как с размерами и количеством требуемого материала, так и с дизайном плит.

После того, как все секции доставлены на месту установки, следует их внимательно осмотреть. Недопустимо использование изделий, имеющих сколы и трещины. Впоследствии такие дефекты создадут возможность разрушение конструкции, а сам ограда потребует ремонта.

Интересная статья об .

Если вами затребованы плиты с цветовым решением, то необходимо проверить на однообразность оттенка во всей партии. Когда требуется цветная заборная плита, изготовление ее производится при помощи добавления красящего вещества, процент такой добавки может быть изменен в зависимости от партии.

Важно! Часто можно встретить рекомендации по самостоятельному изготовлению бетонных плит. Но если у вас нет достаточного опыта по их производству, то наилучшим решением буде приобретение заводских изделий – так вы получите секции, соответствующие заявленным стандартам. . Если вашей целью является возведение высокого, крепкого забора, имеющего к тому же длительный срок эксплуатации, то лучшим выбором будет ограждение из бетона

Его стоимость соизмерима с заборами их иных материалов, а вот по иным качествам он превосходит все известные материалы.

Если вашей целью является возведение высокого, крепкого забора, имеющего к тому же длительный срок эксплуатации, то лучшим выбором будет ограждение из бетона. Его стоимость соизмерима с заборами их иных материалов, а вот по иным качествам он превосходит все известные материалы.

Особенности панельного ограждения ПО-2

Железобетонные заборы и стаканы под них изготавливаются согласно ГОСТ 23407-78. Они предназначены для защиты от проникновения посторонних лиц на частную территорию, обеспечения сохранности материальных ценностей. Забор ПО-2 изготавливается из бетона марки В-22,5, водонепроницаемостью W-6, морозостойкостью F-150.

Правильная установка плит забора ПО-2

Размеры плиты ПО-2

- Высота – 3 м, длина – 2,5 м, ширина – 0,15 м.

ПО-2 является наиболее миниатюрной среди панельных ограждений из железобетона, поэтому и цену имеет наименее низкую среди всех. Именно эти панели, как показывает практика, наиболее часто используются для сооружения ограждающих конструкций стройплощадок, промышленных объектов, воинских частей, загородных удаленных участков, различных складов.

Подвид данной модели ограждения ПО-2м имеет фартук, на изготовление которого уходит больше расходного материала. А это значит, что стоят такие плиты дороже, имеют больший вес.

| Высота, м | Длина, м | Ширина, м | Вес, кг | Цена, руб. | |

| Панель ПО-2 | 3 | 2,5 | 0,15 | 1500 | 4500 |

| Панель ПО-2м | 3 | 3 | 0,15 | 1550 | 4600 |

| Панель П-6в | 2,5 | 4 | 0,15 | 1600 | 7600 |

| Панель ПО-3 | 2,5 | 2,5 | 0,15 | 1250 | под заказ |

| Панель ПО-3м | 2,5 | 2,5 | 0,15 | 1300 | под заказ |

| Стакан ФО-2 | 0,75 | 0,95 | 0,55 | 600 | 1700 |

Плита забора ПО-3 отличается от ПО-2 длиной, которая составляет 3 м. Модель ПО-3м также имеет фартук, благодаря которому, как видно на фотографии, увеличивается безопасность и снижаются затраты на подсыпку грунта или заделку пространства под плитами кирпичом.

Железобетонные заборы отличаются высокой степенью прочности и надежности, они выдержат практически любые механические и природные нагрузки. Установив Ж/Б забор получится практически вечная постройка, с неограниченным сроком службы. Панели для забора ПО-3м с фартуком сегодня очень востребованы, так как с их помощью можно снизить монтажные, установочные затраты и увеличить показатель безопасности.

Если недостаточно средств, для покупки нужных плит, можно попробовать найти их, посетив лучшие онлайн казино России. Можно попробовать заработать не только на самый лучший вариант забора.

Установка заборов

Железобетонные заборы простоят долгие годы, выполняя возложенные на них функции только при условии их правильной установки. Профессиональный монтаж можно заказать в специализированных компаниях или на строительных торговых объектах. Те, кто предпочитает все делать своими руками, могут установить забор из европлит самостоятельно. Установка бетонного ограждения нуждается в точных расчетах и тщательной подготовке.

Железобетонные стены требуют предварительного бетонирования столбов, выполняющих функции опоры секций.

Крепление заборной плиты предполагает установку каждого элемента на опору сверху. При соблюдении общих правил монтажа и ответственном подходе к его выполнению можно своими силами построить качественный забор из секционной плиты.

Виды и характеристики

Содержание

- 1 Виды и характеристики

- 2 Установка заборов

- 3 Основные правила монтажа

- 4 Самостоятельная установка забора

Заборные плиты, представленные на строительных рынках, могут быть разными. Изделия отличаются по размерам, конструкционным характеристикам, методу монтажа и внешним показателям. Бетонные плиты принято делить на три вида:

- Еврозаборы;

- Блочные панели;

- Плиточные изделия.

Еврозаборы отличаются от панельных блоков и плит тем, что имеют более легкий вес. Это дает возможность устанавливать ограждение без привлечения спецмашин. Эти бетонные ограды представляют собой секции с узорной структурой и армированной металлопрокатом внутренностью.

Так выглядит более легкий еврозабор из бетона

Забор из блочных панелей делается по принципу строительства кирпичной ограды. Блоки могут быть пустотелыми или армированными. Их цветовой диапазон велик, что обеспечивает решение любых требований. Многие производители выпускают изделия этого типа с декоративным покрытием, что делает их еще более привлекательными для покупателей.

Различные виды заборных плит из бетона

- Вес равен 1200 кг;

- Длина — 2980 мм;

- Высота — 1600 мм;

- Ширина — 120 мм.

Заборы из больших железобетонных плит чаще всего используются для ограждения промышленных зон и закрытых объектов. Из-за большого веса их монтаж требует наличия специальной техники. И цена более высокая, чем цена европлит или декоративных бетонных блоков.Сегодня покупатели чаще всего приобретают евростандартные плиты из бетона. Такие заборные плиты позволяют осуществлять расчеты и монтаж быстро и качественно, без дополнительных подгонок и привлечения спецмашин. Установка производится в предусмотренные производителем «стаканы» или иные элементы ограды, что обеспечивает готовой конструкции идеальную фиксацию. Сделать монтаж могут два или четыре человека.

Пример установки плиты в стакан

Заборы бетонные для дома и дачи

Чаще всего владельцы домов выбирают ограждение, исходя из его функций. Если он предназначен для защиты от посторонних взглядов – то будет высоким и прочным, а если имеет декоративное назначение — то изящен и полупрозрачен. Однако современные технологии отливки бетонных изделий уже вплотную приблизили этот материал по конкурентоспособности к презентабельным каменным и кирпичным оградам. Бетонные заборы бывают нескольких видов, которые отличаются как внешними качествами, так и ценой.

Прежде чем сделать выбор в пользу материала для ограждения, стоит подумать о том, сколько он должен вам служить. Самые «вечные» заборы – каменные, кирпичные и бетонные. По долговечности они, пожалуй, практически одинаковы (два-три поколения домовладельцев точно будут ими пользоваться), а вот по срокам и способам возведения, а также общей стоимости ограды, будут различаться. Наиболее дешевыми (не стоит думать, что самым плохими) являются ограждения из бетона.

Конструктивные особенности железобетонных заборов

Бетонные плиты и стаканы для заборов являются прочными и долговечными конструкциями, рассчитанными на эксплуатацию в условиях высокой влажности, температурных колебаний, воздействия агрессивной среды. Сплошной забор из плит высотой 2-2,5 м является надежной преградой для злоумышленников, он способен обеспечить максимальный уровень безопасности объекта.

Преимущества Ж Б плит:

- Долговечность. Для производства конструкций используется бетон марки не ниже М200 и стальная . Забор из ЖБИ прослужит не менее 50 лет.

- Прочность. Плита для забора выдерживает многочисленные циклы замораживания и оттаивания, воздействие ветра, механические попытки разрушения. Изделия защищены от коррозии и влаги.

- Универсальность. Конструкции из железобетона применяются для ограждения широкого круга промышленных и коммерческих объектов, а также приусадебных участков. Монтаж ограждений возможен на любом типе грунта.

- Установка массивных плит защищает территорию от мусора, ветра, снижает уровень шума.

- Заборные плиты не требуют ухода, они самоочищаются, сохраняют первоначальный вид на долгие годы.

- Простой монтаж. Специальная опора в виде стакана на забор служит фундаментом для плит. Сборка отдельных секций в общую конструкцию занимает немного времени.

Монтаж забора из бетонных конструкций

Плиты для забора рекомендуется устанавливать на сухих непучинистых грунтах. Если почва не соответствует требованиям, то выполняется насыпка песчаной подушки. Изделия большого веса требуют использования специальной подъемной техники. В качестве фундамента используются бетонные стаканы Ф-1, которые тоже можно купить на нашем сайте. Размеры опорных изделий составляют 900×650×900 мм. Ножки железобетонных конструкций помещают в отверстие стакана. На каждую плиту потребуется 2 изделия.

Первый этап работы заключается в подготовке участка для забора. Далее устанавливаются стаканы. Железобетонные ограждения могут быть двух типов – с фартуком и без. Первый вариант используется для заборов с незаглубленным стаканным основанием. В этом случае фартук закрывает зазор между землей и нижней частью плиты. Изделия без фартука требуют заглубления фундамента или последующего закладывания зазора кирпичом.

Конструкции, применяемые для временного ограждения, фиксируются в стакане деревянными клиньями. Если возводится капитальное сооружение, то ножки плит заливаются бетоном. Заборные плиты ЖБ являются многоразовыми изделиями, после демонтажа их можно использовать для ограждения других объектов, при этом прочность изделий не снижается.

В нашем каталоге указана актуальная цена на плиты для забора для оптовых и розничных покупателей. Стоимость продукции выгодно отличается от предложений других поставщиков строительных материалов. По желанию клиента мы осуществим доставку изделий на стройплощадку. Для постоянных клиентов существует гибкая система скидок. Всю интересующую информацию по техническим характеристикам ЖБИ плит и оплате можно получить по контактному телефону.

Основные правила монтажа

Так как европлиты могут отличаться по принципу фиксации, а сам забор не всегда требует заливки фундамента, методы их установки имеют некоторые различия. Однако существует несколько простых и общих правил, соблюдение которых сделает работу легче, а ее результат оправдает ожидания.Общие правила:

- Так как не каждый участок земли является ровным, нужно определить приблизительный угол его уклона. В том случае, если уклон бросается в глаза и территория отличается сильной неровностью, следует выполнить «ступенчатый» монтаж. Заборная плита при таком устройстве стены будет в верхней кромке пролетов отличаться одна от другой. При этом расстояние от земли в нижней части секций останется одинаковым.

- Заборная железобетонная плита должна быть смонтирована качественно. Для этого необходимо провести оценку свойств почвы и определить рельеф периметра будущей ограды. Берется во внимание и климатическая особенность региона. Районы, в которых преобладают обильные дожди, требуют при монтаже обязательной оценки возможного воздействия потоков воды на забор.

- Тем, кто решил обойтись без помощи специалистов, следует помнить, что такой забор собирается путем установки в пазы секций. Для этой работы нужно пригласить не менее четырех человек.

- Железобетонная европлита имеет в длину 2000 мм. При расчетах, с учетом небольших зазоров и толщины перемычек столба, к длине самой плиты следует прибавить еще 60 мм.

- Некоторые плиты в процессе установки необходимо подрезать. Для этой работы используется алмазный круг.

- Планируя строительство еврозабора своими руками, следует учитывать сечение опоры (150 х 150).

Бетонные плиты для забора

Ограждение частного дома служит надежной защитой от незваных гостей, а также придает постройке завершенный вид, и даже выступает в роли украшения участка. На строительных рынках представлены красивые, разные по форме изделия высокого качества. Сегодня материалов для постройки заборов вокруг дома или приусадебного участка существует большое количество. Ограждение должно быть оптимальной высоты, слишком высокий забор закрывает красоту вашего дома и превращает его в крепость. Особенно усиливается такое ощущение, если заборы сделаны из бетонной плиты. Современные методики возведения забора из бетонных плит настолько просты в освоении, что научиться им может любой желающий сделать бетонный забор собственноручно.

Самостоятельная установка забора

Бетонные плиты для ограды нужно выбирать с учетом архитектурного оформления дома и надворных построек (террасы, беседки). Важна и цветовая гамма забора.

Пример раскраски еврозабора забора в несколько цветов

- Вначале размечается участок. Для этого по углам будущего забора забиваются колышки. Для определения линии по колышкам натягивается шнур.

- Все места, в которые вкопать бетонные столбы не получится (около септика или люка, в местах прохождения кабеля), нужно отметить. Учитывая эти особенности, линию ограждения придется сдвинуть.Схема для сборки и установки забора из плитВ том случае, если перемещение невозможно, столбы в месте проблемы располагают таким образом, чтобы препятствие им не мешало. При таком раскладе отталкиваться в расчете секций следует уже от этой проблемной точки.

- Место расположения ворот должно быть спланировано уже на этапе расчетов. В том случае, если ворота уже установлены, к их металлическим опорам можно приварить уголки (30 х 30). Приваривают уголки вертикально. С их помощью образуется паз, в который устанавливается железобетонная секция.

- Если ворота не металлические, то приваривать уголки нет необходимости. Достаточно рядом с кирпичными столбами ворот установить столбы, предназначенные для панелей еврозабора.Пример установки столба для ворот

- На поворотах и в углах, в одну ямку вкапывают по два опорных столба. В точке поворота стены каждую опору устанавливают вдоль своей линии.

Установка секций:

- Сначала строго по разметке . На дно ее насыпается слой щебня в 20 см. Установку опоры проводят по уровню, а затем осколками кирпича заполняют ямку, обеспечивая фиксацию. После этого, выкапывается вторая яма.

- В паз первого столба вставляется плита. Во вторую яму вводится столб таким образом, чтобы его паз зашел в заборные секции. После установки по уровню второй столб также фиксируется щебнем, камнями или кирпичом. Остальные секции монтируются в том же порядке, что и первая.

Плиты ограждения

Железобетонный забор используется для ограждения территорий промышленных предприятий, объектов энергетического, с/х и складского назначения, участков жилых и общественных зданий.

Одной из зон с повышенной опасностью, является различные производственные здания, поэтому их необходимо ограждать заборами, идеальный вариант – железобетонный забор, подобным забором можно оградить также, различных складские или сельскохозяйственные помещения, при изготовлении данных заборов используется марка бетона М300.

Кроме того, производство и установка бетонных заборов обходится гораздо дешевле аналогичных кирпичных заборов. Производятся бетонные заборы из тяжелых бетонов и стальной арматуры и способны выдерживать значительные перепады температур, а также хорошо переносят растяжение и сжимающие нагрузки. Помимо этого, свойства бетона усиливаются дополнительными вставками, а арматура отлично защищена от негативного воздействия окружающей среды. Наиболее перспективной и востребованной технологией производства бетонных заборов является их изготовление из арматуры предварительного напряжения, которая способна деформироваться в направлении, противоположном рабочему. Дело в том, что при монтировании бетонного забора, вся рабочая нагрузка приводит арматуру в исходное положение, при котором все напряжения в штатном режиме сводятся к минимуму.

Устанавливаются бетонные заборы с помощью специальной подъемной техники и на подходящих для монтажа фундаментов заборов грунтах. Как правило, бетонные заборы состоят из железобетонных панелей, производимых из бетонов класса В20 и марки не менее F75 (прочность на сжатие и морозостойкость соответственно). Железобетонные заборы имеют следующие технические характеристики: вес — от 1,25 до 2,1 т (одна панель), высота над землей — от 2,2 до 2,72 метров. Железобетонные секции вставляются в пазы стаканов фундамента, вес которых составляет порядка 500 кг (одного стакана), причем нет необходимости устанавливать фундамент под всю площадь забора, что характерно для заборов из кирпича. Для этого на землю устанавливаются так называемые «стаканы» — специальные основания, выполняемы в форме усеченной пирамиды, куда и вставляются опорные столбы. Помимо ограждающей и защитной функции, бетонные заборы могут нести и функцию информационную и декоративную. На такие заборы часто устанавливается реклама. Перевозятся бетонные заборы посредством автотранспорта и могут храниться при любых условиях.

Бывает несколько вариантов бетонных заборов и у каждого есть своя маркировка, 1П30, 2П30, ПД24 и другие. Также при монтаже забора, панель забора необходимо устанавливать в опорный стакан, и это будет фундамент под забор. Если у Вас имеется возможность углубить стакан в землю, тем самым устойчивость всей конструкции будет выше. Тогда Вам подойдут панели забора без фартука, но если стакан возможно установить только на поверхности земли, Вам желательно приобрести бетонный забор с панелями у которых имеется фартук. Стоимость данных типов панелей немного выше, но благодаря фартуку Вы сможете закрыть пространство которое образуется под панелью забора, если бы Вы к примеру выбрали в подобном случае панель забора без фартука.

Панели забора изготавливаются из песчаного бетона и имеют высокие характеристики морозостойкости, очень малое поглощение воды и высокой износоустойчивостью, благодаря перечисленным характеристикам срок эксплуатации железобетонных заборов очень велик.

Конструктивно железобетонный забор состоит из плиты ограждения и фундаментного стакана, в смонтированном виде это часть ограждения. Железобетонные секции вставляются в паз стакана, вес его составляет примерно 500 кг, плита опирается на два стакана, поэтому сплошного фундамента нет. Заборы ЖБИ сборного типа являются надежными и простыми по способу установки. В зависимости от назначения и срока использования выбирается цельный или сборный забор.

byecall.ru

Технология монтажа изгороди

На установку изгороди влияет разновидность оградительной конструкции. Для монтажа забора из бетона нужны следующие инструменты и материалы:

На установку изгороди влияет разновидность оградительной конструкции. Для монтажа забора из бетона нужны следующие инструменты и материалы:

Устанавливают столбы по следующему принципу:

- Для ровности ограждения на размеченной территории протягивают веревку высотой полметра над уровнем земли. Возводят забор по этой линии.

- Копают ямы глубиной полметра и шагом 2 метра.

- В выкопанные ямы погружают столбы из бетона, выравнивают по уровню и фиксируют камнями, кирпичами или щебнем.

- Важно соблюдать ровность установки столбов, проверить это можно с помощью строительного уровня. При неровности опор, лунку углубляют дальше или досыпают землю.

- Вставляют в пазы рейки, которые сохраняют до конца строительства.

- После установки столбов, приступают к приготовлению раствора. Для этого понадобится одна часть цемента и четыре части песка. Сухие ингредиенты перемешивают и заливают водой, воду вливают до тех пора, пока консистенция не напомнит густую сметану.

- Повторно проверяют ровность столбов и заливают бетонным раствором.

После установки столбов и затвердения цементного раствора, начинают монтаж забора. Устанавливают забор следующим образом: части изгороди вставляют в пазы столбов через верх, при этом сохраняют равномерное заполнение пустот.

Маркировка и размеры заборных плит

Бетонные конструкции имеют маркировку, которая позволяет без труда определить их тип и стандартные размеры. Стандарты обозначений указывает Серия 3.017-1. Информация записывается буквами и цифрами, параметры округляются до целого числа и обозначаются в дециметрах.

Расшифровка маркировки ПО-2:

- ПО – плита ограждения;

- 2 – типоразмер.

Параметры плит составляют: 2500×150×2500 мм, вес – 1430 кг.

Существуют и другие плиты ЖБИ, имеющие свои размеры и маркировку (П5, П6В):

- П – плита заборная;

- 6 – типоразмер изделия;

- В – высота, превышающая 2 м.

Параметры изделия: 2500×160×4000 м, вес – 1600 кг.

Маркировка наносится на заводе, она располагается на торцевой грани изделий.