Виды коррозии бетона

1. Растворение составных частей цементного камня.

Это наиболее распространенный вид коррозионного разрушения бетона. Бетонные изделия эксплуатируются в основном на открытом воздухе. При этом они подвергаются воздействию атмосферных осадков и других жидких сред. Составной частью бетона является образовавшийся гидрат окиси кальция (Са(ОН)2) – гашеная известь. Это самый легкорастворимый компонент, поэтому со временем он растворяется и постепенно выносится, нарушая при этом структуру бетона.

2. Коррозия бетона при взаимодействии цементного камня с содержащимися в воде кислотами.

Под воздействием кислот коррозия бетона протекает либо с увеличением его объема, либо с вымыванием легкорастворимых известковых соединений.

Увеличение объема происходит по реакции:

Ca(OH)2 + CO2 = CaCO3 + H2O

CaCO3 не растворяется в воде. Постепенно происходит его отложение в порах цементного камня, за счет чего идет увеличение объема бетона, а в дальнейшем его растрескивание и разрушение.

При контакте бетона с водными растворами кислот образуется легкорастворимый бикарбонат кальция, который агрессивный для бетона, а при наличии воды растворяется в ней и постепенно вымывается из структуры бетонного камня. Образование бикарбоната кальция описывается реакцией:

CaCO3 + CO2 + H2O = Ca(HCO3)2.

Помимо растворения наблюдается и протекание химической коррозии бетона:

Ca(OH)2 + 2HCl = CaCl2 + 2H2O,

при этом вымываются соли хлористого кальция.

Если разрушение бетона происходит под воздействием сульфатов воды – применяют пуццолановый портландцемент, а также сульфатостойкий портландцемент.

3. Коррозия бетона вследствие образования и кристаллизации в порах труднорастворимых веществ.

Кроме вышеописанных коррозионных разрушений бетона при наличии микроорганизмов возможно протекание . Грибки, бактерии и некоторые водоросли могут проникать в поры бетонного камня и там развиваться. В порах откладываются продукты их метаболизма и постепенно разрушают структуру бетонного камня.

При коррозии бетона обычно одновременно протекает несколько видов разрушений.

Виды коррозионных процессов

Есть немало видов коррозионных воздействий. Не одна сотня химических веществ при долгом контакте приводит к коррозии. Коррозия бетона бывает следующих видов:

На графике представлена зависимость скорости разрушения от времени воздействия неблагоприятных факторов.

- химическая;

- физико-химическая;

- биологическая;

- радиационная.

Химическая коррозия является следствием атмосферных осадков и воздействия углекислого газа, который всегда присутствует в составе воздуха. Сильнее всего воздействие на бетон происходит в результате таких атмосферных осадков, в которых имеются хлориды, сульфаты или карбонаты. Разрушают и осадки, в составе которых присутствуют оксиды азота — так называемые «кислотные дожди».

Все процессы, которые имеют место при химической коррозии относятся к одному из трех видов:

Любые защитные покрытия на бетонные поверхности можно наносить после того, как они просохнут.

- Выщелачивание с помощью мягких вод. При этом происходит вымывание таких компонентов из состава (из его поверхностного слоя), которые могут быть растворены в щелочной воде. В результате данного процесса на поверхности появляется налет белого цвета — белые потеки. От этого вида коррозии бетона в некоторых случаях он только выигрывает: выщелачивание создает коллоидный слой, который защищает бетон от других вредных воздействий окружающей среды.

- Растрескивание или цементная бацилла. В результате этого процесса из-за влаги, которая имеется в атмосфере, на поверхности могут возникать так называемые «рыхлые малорастворимые вещества». Из-за этих веществ, в результате образования различных обменных реакций, бетон может начать растрескиваться. Чаще всего повреждаются поверхность, но может начаться и проникновение вглубь — и с течением времени, коррозия бетона может усилиться.

- Растрескивание в связи с кристаллизацией. При этом типе химической коррозии образуются плохо растворимые соединения, которые с помощью растворов сульфатов кристаллизуются. Так как при кристаллизации происходит увеличение объема, то бетон вынужден расширяться, в итоге возникают трещины.

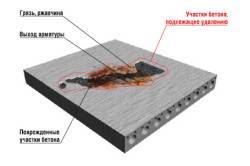

При ремонте бетонных конструкций, зону коррозии удаляют захватывая часть «здоровой».

Физико-химическая коррозия бетона связана с процессом замерзания воды. В поры и капилляры, пусть и в небольших количествах, попадает вода (также она может быть там изначально), а затем, при понижении температуры, она замерзает, превращается в лед. Лед по объему больше, чем вода, и он начинает распирать конструкцию — происходит растрескивание. Этот процесс идет тем быстрее, чем больше и чаще происходят процессы заморозки и разморозки бетона.

Третий вид разрушения — биологический. Здесь первоначальный источник коррозии — это микроорганизмы. Строго говоря, не сами микроорганизмы разрушают структуру, а химические вещества, продукты жизнедеятельности микроорганизмов. Однако к химической коррозии этот вид не относится — причиной возникновения микроорганизмов является не атмосфера, а нарушение условий эксплуатации сооружений из бетона

Микроорганизмы начинают активно развиваться в условиях постоянной сырости, так что важно помнить об этом при пользовании зданием.

Последний, не так сильно распространенный вид коррозии бетона, — это радиационный. В этом случае из-за действующей радиации, ионизационного излучения, из бетона удаляется кристаллизованная вода. Удаление такой воды нарушает структуру и прочность материала снижается. При долгом облучении кристаллические вещества могут приобретать состояние, подобное жидкому, иначе оно называется аморфное. Как результат, все это вызывает трещины, увеличение внутренних напряжений в бетоне.

Виды коррозии бетона

Вредное, разрушительное влияние на бетон могут оказывать атмосферные осадки, содержащие кислоты и даже воздух поблизости от многих промышленных предприятий (газовая коррозия). А также вода из рек, морей, грунта, дренажных систем и стоков. Когда конструкция выполнена из армированного бетона, то к внешним факторам добавляется еще и опасность возникновения коррозионных процессов в арматуре.

В зависимости от характера содержащихся во внешней среде примесей коррозия бетона и железобетона делится на три типа:

- 1 вид коррозии – разложение цементного камня в результате выщелачивания гидроксида кальция. Этот элемент может присутствовать в бетонной смеси с момента ее формовки, либо образоваться в процессе воздействия на готовую конструкцию воды с вредными примесями. Са(ОН)2 – это компонент, который легче всего растворяется и быстрее всего вымывается из тела бетона, тем самым разрушая его.

- 2 вид – подразумевает распад цементного камня от взаимодействия с кислотами. Этот тип называют химической коррозией В этом случае в конструкции происходит вымывание легкорастворимых известковых продуктов, либо проистекает процесс, обратный этому.Под воздействием агрессивных вод в теле бетона образуются осадки, не обладающие вяжущими свойствами. В результате изделие теряет прочность и превращается в слабую рыхлую массу. В эту категорию можно включить щелочную коррозию, которую вызывает избыток противоморозных добавок при формировании бетонной смеси.

- 3 вид коррозии – это процесс, при котором под воздействием кислоты образуется соединение кальция, не растворимое в воде. СаСО2 или CaSO4 постепенно заполняет свободные поры в массе бетона, увеличивая его объем, что в результате приводит к разрушению конструкции. Из всех видов 3 категории на практике чаще всего встречается сульфатная коррозия.

Понятно, что такое разделение является условным, так как не всегда можно с большой точностью определить, что именно повлияло на разъедание конкретного сооружения.

Коррозионные процессы происходят обычно под влиянием совокупности различных факторов и одновременно может совершаться несколько категорий разрушений.

В том числе значительное влияние на целостность конструкции оказывает отсутствие или наличие коррозии арматуры в железобетоне.

Коррозия арматуры в бетоне

Если в конструкциях используют залитую бетоном железную арматуру, т.е. железобетон, возможно протекание еще одного вида разрушения – коррозии арматуры в бетоне. Под воздействием вод окружающей среды или при наличии в воздухе сероводорода, хлора, сернистых газов арматура в середине бетона ржавеет и образуются продукты коррозии железа. По объему они превышают начальный объем арматуры, что приводит к возникновению и росту внутренних напряжений, а в дальнейшем – растрескиванию бетона.

Сквозь поры в цементном камне к арматуре проникает воздух и влага. Подвод их к поверхности металла осуществляется не равномерно из-за чего на разных участках поверхности наблюдаются разные потенциалы – протекает электрохимическая коррозия. Скорость протекания электрохимической коррозии арматуры зависит от влагопроницаемости, пористости бетонного камня и наличия в нем трещин.

Наличие в воде растворенных веществ усиливает коррозию арматуры с повышением концентрации электролита.

При длительном выдерживании бетона на воздухе на поверхности образуется очень тонкая (5 – 10 мкм) защитная пленка, которая не растворяется в воде и не взаимодействует с сульфатами. Процесс возникновения защитной пленки под воздействием углекислоты воздуха называется карбонизацией. Карбонизация защищает бетон от коррозии, но способствует коррозии арматуры в бетоне.

Нельзя армировать бетон, в состав которого входит хлористый кальций (больше 2% от веса цемента). Хлористый кальций ускоряет коррозию арматуры как на воздухе, так и в воде.

Защита арматуры бетона от коррозии

Существует несколько способов защитить стальную арматуру в бетоне от коррозии: облагородить окружающую металл среду (т.е. использовать качественный бетон специального состава, введение ингибиторов); дополнительная защита арматуры бетона от коррозии (пленки и т.п.); улучшить характеристики самого металла.

Вокруг арматуры находится сам бетон, поэтому именно бетон является средой, окружающей металл. Для продления срока службы арматуры необходимо улучшить влияние бетонного камня на сталь. Прежде всего, нужно исключить или, если это невозможно, свести к минимуму вещества, входящие в состав бетона, которые способствуют интенсификации процесса коррозии арматуры в бетоне. К таким веществам относятся роданиды, хлориды.

Если железобетонное изделие эксплуатируется в условиях периодического смачивания, необходимо пропитывать бетон специальными пропитками (битумными, петролатумными и др.). Это значительно снизит проницаемость бетона. При постоянном насыщении бетонного камня коррозия арматуры в бетоне практически сводится к минимуму. Это объясняется тем, что очень сильно затрудняется проникновение кислорода к поверхности метала, происходит значительное торможение катодного процесса.

Для продления срока службы металлической основы железобетона – бетон облагораживают. Во время формирования бетонной смеси в состав вводят .

Для защиты от коррозии арматуры в конструкционно-теплоизоляционных бетонах широко используется способ омического ограничения. Суть заключается в том, что влажность самого бетона не должна превышать равновесное значение при относительной влажности воздуха 60%. Тогда процессы коррозии арматуры почти прекращаются, т.к. возникает высокое омическое сопротивление пленок влаги у поверхности арматуры. Этот способ не так уж прост и не эффективен в районах с высокой влажностью и частыми осадками.

Хороший бетон должен обладать первоначальным пассивирующим воздействием на арматуру. Бетонные изделия полностью просыхают примерно за 2-3 года. Если климат сухой, то немного быстрее. Именно в это время и происходит самое сильное коррозионное разрушение арматуры, т.к. она находится во влажной бетонной среде.

Хорошим способом защитить арматуру бетона от коррозии считается предварительное пассивирование поверхности арматуры, а также образование оксидных защитных пленок под воздействием водной щелочной среды бетонного камня. Усиливают защитные свойства пленки введением в бетонную смесь пассиваторов. Часто используют нитрит натрия в количестве 2 – 3 % от исходного веса цемента.

Коррозия бетона

Коррозия бетона и железобетона — это такой процесс разрушения целостной структуры цементного камня который происходит из за воздействия воды и влаги, циклического замораживания и размораживания, а так же периодически повторяющегося процесса высыхания а насыщения влагой, а так же процесс коррозии начинается когда бетон вступает в контакт с различными агрессорами, которые присутствуют в окружающей бетон среде. Причины разрушения бетона могут бывают совершенно разными от воздействия различных веществ.

Морозостойкость бетона сильно зависит от величины (тонкости) перемола цемента, а так же от количества воды, которую необходимо использовать, что бы обеспечить удобство работы, так же зависит от клинкера. Из всех компонентов клинкера, наименьшей морозостойкостью обладает СзА, его количество в цементе для морозостойкого бетона, должно быть не более 8%

Помол цемента должен начинаться от 3000 и до 4000 см2/г, но так же очень важно что бы в цементе присутствовали и более крупные зерна, которые позволяют выполнять «самолечение» различных дефектов, которые чаще всего возникают под переменным воздействием разных сред.

Высокая водопотребность цемента, так же уменьшает коэффициент морозостойкости бетона, это объясняется тем, что увеличивается пористость капилляров, из за чего, вода в находится состоянии геля и не замерзает в порах даже при достаточно при температуре воздуха значительно ниже 0. Для морозоустойчивых бетонов, водопотребность должна быть менее 0.55.

Смотрите так же:

Коррозия бетона 1 вида

Может

протекать с разной скоростью. Например,

в плотном массивном бетоне гидросооружений

процесс коррозии бетона идет медленно

и результат процессов может сказаться

через несколько десятилетий. Но, например,

в тонкостенных бетонных оболочках

градирен вымывание гидроксида кальция

и разложение составляющих цементного

камня происходит очень быстро и уже

через несколько лет может вызвать

необходимость ремонтных работ.

Если

через бетон начинает фильтроваться

вода, то разложение гидросиликатов и

отчасти гидроалюминатов кальция,

содержащегося в цементном камне,

ускоряется, и тогда из бетона выносится

водой значительное количество гидроксида

кальция. Бетон становится высокопористым

и теряет прочность.

В

соответствии с изменением растворимости

гидроксида кальция меняется и скорость

коррозии 1 вида.

Следует

отметить, что процессы разложения

составляющих цементного камня в толще

бетона и вымывание гидроксида кальция

настолько задерживаются, когда на

поверхности бетона под воздействием

диоксида углерода, содержащегося в

воздухе, из гидроксида кальция образуется

карбонат кальция. Поэтому, например,

бетонные блоки для подводных

гидротехнических сооружений, до опускания

в воду выдерживают несколько месяцев

на воздухе для карбонизации извести в

поверхностном слое.

ФИЗИЧЕСКИЕ ФАКТОРЫ

Замерзание и оттаивание, это когда вода проникает внутрь бетона и впоследствии замерзания создает напряжение взламывая бетон. Чтобы ограничить такие последствия необходимо сократить капиллярную микропористость на стадии изготовления бетона добавлением морозостойких заполнителей и воздухововлекающих добавок, которые поддерживают соотношение между водой и цементом.

Высокие температуры так же приводят к разрушительному эффекту на бетон. Разрушение возникают в результате разного расширения бетона и арматуры, разрыва заполнителя с вяжущим, при быстром остывании в результате воздействия воды при пожаре или иных обстоятельствах образование извести, быстрой конденсации пара, что приводит к разрывам и растрескиванию.

Усадка бетона бывает двух типов, пластическая и гигрометрическая.

Пластическая усадка происходит в пластичной стадии бетона ( в момент укладки бетона или первых дней после нее), причина, быстрое выделение влаги в окружающую среду. При пластической усадке на его поверхности образуются микротрещины, трещины, провалы.

Избежать пластическую усадку довольно просто, укрыть свежеуложенный бетон водонепроницаемой пленкой, при отсутствии возможности укрытия орошение в течении нескольких дней водой или нанесение материалов создающего защитную пленку.

Гигрометрическая усадка происходит уже после схватывания бетона в первые несколько месяцев. Избежать гигрометрическую усадку помогают добавки снижающие водоцементное соотношение между инертными материалами и цементом, одним словом, чем меньше воды в свежеприготовленном бетоне, тем меньше в последующем усадка.

Способы защиты

Места, где обнаружена коррозия, зачищают и покрывают специальными грунтовками. Они обеспечивают гидро- и пароизоляцию, а следовательно, замедляют разрушение.

В связи с тем, что в последнее время огромное количество зданий и сооружений возводится из бетона, большую роль стала играть защита этого материала от внешних воздействий. Чаще всего она основывается на защите поверхности бетона, на использовании бетона с минимальной капиллярной структурой и применении особых добавок, которые не дают образовываться микротрещинам, защищают от выщелачивания и вымывания. Все эти мероприятия можно отнести к одной из двух групп. В первую группу входят такие мероприятия, которые изменяют состав бетона, делают его более устойчивым.

Во вторую группу входят средства, при которых поверхность бетона покрывается различными веществами, пропитками, лаками и так далее. Иногда в состав таких веществ могут входить добавки, которые защищают бетон от образования микроорганизмов на нем. Эффективно использование цельных листов из какого-либо защитного материала. В этом случае увеличивается скорость обработки, а защита не страдает.

Нередко сочетаются оба способа: бетон покрывается специальным веществом, но оно не только находится на его поверхности, но и впитывается внутрь, проникает в его толщу. Такие средства очень эффективны, они могут обеспечивать практически полную гидроизоляцию.

При больших очагах коррозии проводится очистка здания от них. После этого здания обрабатываются антикоррозионными полимерными грунтовками, проводят армирование и заново покрывают слоем бетона.

Защита поверхности бетонных сооружений от влаги, обеспечивается за счет использования сеалантов, в составе которых имеются полимерцементные композиты. Сеаланты – это особые вещества, основной функцией которых является именно защита и повышение прочности бетонных поверхностей. Находящиеся в составе этих веществ компоненты могут буквально просачиваться на несколько сантиметров вглубь, в результате, структура поверхности бетона изменяется – получается аналог мембраны, которая может пропускать воду только в одном направлении: изнутри наружу. В итоге влажность бетона только уменьшается, а не колеблется со временем.

Коррозия бетона железобетонных конструкций в экстремальных условиях эксплуатации

Экстремальными условиями можно назвать воздействие на бетонный камень очень низких температур и различных веществ, обладающих повышенной агрессивностью.

Достаточно распространенным случаем коррозии бетона в экстремальных условиях является разрушение материала под воздействием сульфатов (химическая коррозия бетона). В первую очередь, с сульфатами взаимодействуют алюминатные составляющие бетонного камня и гидроксид кальция. Очень нежелательным является взаимодействие алюминатных минералов и сульфатов. В результате образуется несколько модификаций гидросульфоалюмината, самым опасным из которых, является эттрингит (3СaO•Al2O3•3CaSO4•32H2O). Данная соль по мере своего роста (увеличения кристаллов) образует внутри бетона очень высокие напряжения, которые значительно превышают прочностные характеристики цементного камня. В результате, под воздействием растворов, в состав которых входят сульфаты, коррозионное разрушение бетона протекает очень интенсивно.

При взаимодействии гидроксида кальция с сульфатами образуется CaSO4•2H2O. Со временем вещество скапливается в поровом пространстве бетона, постепенно его разрушая.

Устойчивость к воздействию сульфатсодержащих сред очень сильно зависит от минералогического состава бетона. Если в цементе содержание минералов на основе алюминия и трехкальциевого силиката ограничено, то он в данной среде более стоек.

Химические добавки

Химические добавки в бетон позволяют сделать бетон с гораздо более хорошими эксплуатационными характеристиками. Это обеспечивается за счет увеличения плотности бетона, что позволяет уменьшить проникновение различных агрессоров внутрь бетона, даже арматура, которая находится в таком бетоне, значительно меньше подвергается коррозии.

Химические добавки позволяют закрывать поры бетона, что приводит к значительному повышению морозостойкости бетона.

Самые популярные химические добавки в бетон, которые повышают его прочность, устойчивость к разрушению и другие характеристики являются:

- Пластификаторы

- Противоморозные добавки в бетон

- Добавки повышающие водонепроницаемость бетона

- Воздухозахватывающие добавки

- Замедлители схватывания бетона

- Антикоррозийные добавки для арматуры

Достаточно часто используют добавки которые оказывают комплексное действие на бетон, они изменяют сразу несколько характеристик бетона. Иногда улучшая одни характеристики, приходится жертвовать другими.

Смотрите так же:

Меры предотвращения коррозии железобетона

Защитить от образования ржавчины важно не только сам бетон, но и арматуру, находящуюся в железобетонных изделиях. Всего существует несколько методов данной защиты: . Применять только качественный материал для изготовления бетона с добавлением ингибиторов.

Обеспечить защиту арматуры оксидной пленкой.

Металл должен быть подобран с улучшенными характеристиками.

- Применять только качественный материал для изготовления бетона с добавлением ингибиторов.

- Обеспечить защиту арматуры оксидной пленкой.

- Металл должен быть подобран с улучшенными характеристиками.

Нескольку советов по защите арматуры:

- Средой, окружающей металлические стержни, будет сам бетон, поэтому основная защита должна быть именно в нем. Следует снизить уровень содержания роданидов и хлоридов, способствующих развитию процесса ржавчины.

- Если необходимо периодически смачивать железобетонную конструкцию, то предварительно рекомендуется провести обработку битумными пропитками. Только так снизится процент проникновения влаги и произойдет затормаживание катодного процесса.

- В бетонном составе смеси изначально должны присутствовать ингибиторы коррозии.

- Коррозионное пассивирование арматуры и образование оксидных пленок под влиянием среды, создаваемой железобетоном, обеспечивает неплохую защиту от ржавчины.

Антикоррозионный состав по бетону (1 видео)

Защитные средства и добавки (30 фото)

Антикоррозийная защита

Защита бетона от коррозии.

Защита бетона от коррозии.

Виды коррозийных разрушений бетона различны и многообразны. Многих строителей интересует вопрос защиты бетонных конструкций от влияния негативных внешних факторов окружающей среды.

Зачастую подвергаются разрушению верхние слои бетона, тогда защита заключается в применении бетона с небольшим количеством капилляров в его структуре. Используя препарат от возникновения трещин еще на начальном этапе строительства, это поможет уберечь сооружения от выщелачивания и вымывания.

Защита от разрушений в виде ржавчины разделяется:

- способы, изменяющие состав бетона, при этом, делая его более прочным и устойчивым к негативным воздействиям окружающей среды;

- мероприятия, связанные с покрытием поверхности материала гидравлическими препаратами;

- комбинированные мероприятия, которые включают в себя покрытие бетона антикоррозийным препаратом с дальнейшим его проникновением вглубь материала.

Применение в состав бетона белитового цемента позволит снизить количество выделяемого гидроксида кальция, что способствует испарению жидкости. Такой компонент позволит уплотнить материал и тем самым прекратит проникновение жидкости через бетонный раствор.

Еще один вид разрушения бетонного сооружения от ржавчины — сульфатная коррозия бетона. Она появляется в результате взаимосвязи сульфатов с камнем в цементе раствора. Разрушение наблюдается в виде искривлений конструкции и распирания конструктивных элементов.

Металлические части конструкции покрывают специальными защитными материалами.

Металлические части конструкции покрывают специальными защитными материалами.

Коррозию бетона, возникшую из-за воздействия вод, предотвращают разными путями. Используют разнообразные добавки, препараты на начальном этапе приготовления бетонного раствора: водоотводы или гидроизоляцию.

Защита бетона от разъеданий подразделяется на: первичную и вторичную. Также подвластны воздействию разъедания ржавчиной сооружения из железобетона. Для их спасения применяют ингибиторы металлической коррозии в момент приготовления бетонного раствора. Таким образом, на составляющих из железобетона образуется пленка, которая останавливает контакт металла с бетоном.

Первичная

Данная защита обусловлена введением дополнительных препаратов в состав бетонной смеси в процессе его приготовления. Такой способ позволит изменить состав смеси и убережет в дальнейшем здания и сооружения от разрушений.

Применяют разнообразные стабилизирующие, гидроизоляционные, пластифицирующие, биоцидные и другие препараты. При выборе вспомогательных препаратов для изготовления раствора отталкиваются от условий эксплуатации бетонного камня. Например, при изготовлении цементного раствора в водах с большим содержанием сульфата снижают количество свинца.

Что используется?

Улучшают бетонный раствор и его прочностные характеристики химические препараты. Они позволяют сократить в порах агрессивные вещества, которые замедляются при движении. А, значит, коррозия арматуры в бетоне подвергается меньшим разъеданиям. Используя химические препараты в качестве добавок в цементный раствор, увеличивают замкнутость пор. Благодаря этому образуется высокая морозостойкость бетона и железобетона. Используют химические добавки: противоморозные, воздухопоглощающие, уплотняющие, замедлители схватывания.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применение добавок в бетонную смесь, которые повышают морозостойкость.

Применяют добавки, которые способны улучшить сразу пару показателей или, наоборот, один улучшают, другой снижают. Для защиты бетонных сооружений от разъедания его составляющих ржавчиной используют такие добавки:

- сульфатно-дрожжевую бражку;

- мылонафт;

- кремнийорганическую жидкость.

Вторичная

Вторичная защита от разрушений ржавчиной бетонных сооружений и зданий из железобетона заключается в защитном покрытии верхнего слоя цементного камня. Защита состоит из лакокрасочных покрытий и уплотняющей пропитки. Также к ней относят выдержу бетона определенное время на воздухе.

Что используется?

Вторичная защита включает в себя следующие добавки, при которых разъедание ржавчиной бетонных построек сводится к минимуму:

- пропитки с уплотнением;

- покрытия красками и акрилами, с помощью которых образуется защитная пленка;

- защита мастиками, которая актуальна при большом воздействии на бетонный раствор влаги;

- защита оклеиванием полиизобутиленовыми пластинами;

- биоцидные добавки, которые оберегают сооружения от грибков, плесени и микроорганизмов. Большего эффекта можно добиться, используя первичную и вторичную защиту в комплексе.

Определение коррозии

Наиболее подвержены коррозии цементные швы. Это связано с тем, что они — наименее прочное звено в конструкции.

Современная наука дает определения множеству явлений, согласно ей, коррозия — это совокупность процессов (химических, биологических, физических), инициатором которых является внешняя среда, а результатом — постепенное разрушение строительного материала.

Чаще всего процесс коррозии бетона начинается с такой его части как цементный камень. Эта часть конструкции является наименее прочной; образуется она уже в процессе затвердения, в ней есть множество капиллярных ходов, которые могут быть заполнены воздухом или водой. Воздействовать на цементный камень могут газы, находящиеся непосредственно в воздухе, а также разные виды вод:

- грунтовые;

- речные;

- морские;

- дренажные;

- сточные.

Очень вредны для цементного камня грунтовые воды, особенно те, которые находятся около предприятий промышленности. В таких водах могут найтись самые разные химические вещества, к примеру, вблизи химических производств грунтовые воды «обогащены» кислотами органическими и минеральными, щелочами, хлоридами, солями никеля, цинка, меди, железа, нитратами — список можно продолжать довольно долго. У заводов, занимающихся обработкой металлов, в грунтовых водах часто можно найти сульфаты железа и другие продукты, получающиеся в результате травильных процессов.

Быстрому разрушению бетонных конструкций способствуют мелкие трещины, через которые внутрь поступает влага.

Однако грунтовые воды вблизи фабрик и заводов не являются рекордсменами по числу и концентрации веществ, способных принести вред цементному камню: выигрывают в данном случае сточные воды. Даже в небольшой концентрации (разбавленные речной водой) сточные воды могут нанести большой вред цементному камню, который может быть, например, в гидротехнических сооружениях.

Интересно, что воздух вблизи различных заводов может быть совершенно безопасным для человека (содержание вредных веществ — оксиды азота, сернистый газ и других — не представляет вреда для здоровья), а вот для бетона, даже такие небольшие концентрации, могут стать причиной постепенной коррозии и разрушения.

МЕХАНИЧЕСКИЕ ФАКТОРЫ

Истирание, когда бетон подвергается постоянным нагрузкам твердых частиц, механических и пешеходных нагрузок и зависит от характеристик материалов из которых состоит бетон. В основном истиранию подвержены бетонные полы.

Стойкость к истиранию можно повысить пропорцией между водой и цементом или путем внесения в верхний слой бетона специальных цементов с твердыми добавками путем втирания, или специальных полимеров.

Ударное воздействие, разрушение в результате интенсивных ударных нагрузок, движения механических транспортных средств, ударов. Так как бетон хрупкий материал, кромки на швах и стыках надламываются.

Чтобы повысить ударостойкость применяется более прочный бетон армированный стальными волокнами, что способствует равномерному распределению ударного воздействия и правильный подбор шовного герметика.

Эрозия или выветривание, вызывается ветром, водой, обледенением и сопровождается сносом материала с поверхности бетона и оголением заполнителя. Определяется визуально и единственным средством борьбы, своевременная защита поверхности бетона.

Защита при помощи гидрофобизаторов

На сегодняшний день лучший способ защиты бетона – это гидрофобизатор. Его принципиальное отличие от традиционных водоотталкивающих покрытий состоит в том, что силиконовые гидрофобизаторы сохраняют воздухопроницаемость и пористость строительного материала, обеспечивают надёжную защиту строительных конструкций при температурах от -40°С до +50°С. Гидрофобизаторы устойчивы к механическому воздействию, не образуют высолов на поверхности бетона и препятствуют растрескиванию материала.

Так гидрофобизатор предназначен для профессиональной защиты бетона, а также керамзитобетона, кирпича, искусственного камня, шифера от проникновения влаги. Пропитка обладает малыми размерами дисперсии, благодаря чему легко проникает в поры материала, где происходит процесс полимеризации. После применения пропитки риск проникновения влаги в толщу бетона практически равен нулю, такие бетонные конструкции несравненно более долговечны и надёжны.

Защита камня антикоррозионный лак Тексол

|

| от 62 руб./кв.м. |

Антикоррозионный лак для камня Тексол — это прозрачный, готовый к применению универсальный полимерный лак современного класса. Антикоррозионный лак представляет собой однокомпонентный быстросохнущий материал на основе винилхлоридных смол с полимерными добавками в органических растворителях.

В результате применения Тексола на защищаемой поверхности создается полимерная пленка, надежно защищающая бетонную поверхность от негативного влияния воды, углекислого газа, атмосферных факторов и воздействий переменных температур.

Антикоррозионный лак Тексол предназначен для защиты от коррозии бетонных, железобетонных, кирпичных, асбоцементных и других минеральных поверхностей.Лак Тексол образует на поверхности прочное, стойкое к атмосферным и механическим нагрузкам покрытие.

Способы защиты бетона от коррозии

Защита сооружений

Защита сооружений

Коррозийные процессы протекают особенно интенсивно, когда агрессивные жидкости через трещины, поры и капилляры проникают в толщу бетона.

К причинам агрессивного воздействия относятся:

- пресные и морские воды;

- процессы попеременного увлажнения и высушивания поверхностей;

- замерзание–оттаивание бетона.

Инструкция по предотвращению коррозийных разрушений предлагает следующие методы защиты:

- Первичная защита предусматривает комплекс мер реализуемых на стадии проектных разработок, изготовления элементов и начала возведения строительных конструкций: конструктивные улучшения эксплуатационных свойств изделий, применение модифицирующих добавок, влияющих на специальные характеристики бетонов.

- Вторичная защита конструкций обязана исключить прямые контакты агрессивных сред с поверхностью материала в период эксплуатации зданий и сооружений. Подразумевается: устройство оклеечной и обмазочной изоляции; обработка поверхностей специальными пропитками и др.

Первичная защита конструкций

Модифицирующие добавки

Модифицирующие добавки

К мерам, применяемым для первичной защиты изделий и конструкций относятся:

- разработка и применение материалов устойчивых к влиянию агрессивной среды;

- использование специальных модифицирующих добавок, поднимающих коррозионную стойкость конструкций и увеличивающих защитные функции по отношению к арматурному каркасу и другим металлическим элементам изделий.

- понижение проницаемости бетонов;

- разработка и соблюдение дополнительных конструктивных норм и требований при проектировании железобетонных конструкций.

Вторичная защита бетона

К методам вторичной защиты относятся пропитки и защитные материалы, наиболее распространенные в индивидуальном строительстве и знакомые любому застройщику, который хотя бы раз проводил ремонт бетонных поверхностей своими руками:

- Биоцидные пропитки искореняют и подавляют развитие грибковых образований, плесени на поверхностях конструкций. Механизм действия данных материалов заключается в проникновении химических составов в структуру бетона, заполняя микротрещины, поры и капилляры изделия.

Защита от грибка и плесени

Защита от грибка и плесени

- Обмазочные и оклеечные гидроизоляционные материалы применяются для защиты фундаментов зданий, или в качестве водонепроницаемого слоя в многослойных облицовочных покрытиях (полиэтиленовая пленка, резинобитумные мастики и др.).

Гидроизоляция

Гидроизоляция

- Уплотняющие пропитки — добавляют изделиям гидрофобные свойства, которые качественно снижают водопоглощение материала и повышают его водонепроницаемость. Применяются в местах эксплуатации конструкций в условиях повышенной влажности или с целью придания покрытиям повышенных санитарно-гигиенических свойств.

Гидрофобизирующая пропитка

Гидрофобизирующая пропитка

- Акриловые и лакокрасочные покрытия при нанесении защитного слоя образуют на поверхности конструкций прочную атмосферостойкую пленку, которая защищает поверхность от воздействия грибков, плесени и других микроорганизмов.

Пропитка акриловая

Внимание! – выбор антикоррозионных составов должен проводиться с учетом требований пожарной безопасности и их совместимости с огнезащитными лакокрасочными материалами. . Если осуществлен правильный выбор состава цемента, заполнителей, химических и минеральных добавок, приняты во внимание условия эксплуатации конструкций и учтены все технологические особенности приготовления и укладки смесей, то возведенные объекты будут служить долго, невзирая на любые виды коррозии бетона

И наоборот, цена допущенным просчетам в проектировании и исполнении технологической схемы — быстрое разрушение железобетонных сооружений.

Если осуществлен правильный выбор состава цемента, заполнителей, химических и минеральных добавок, приняты во внимание условия эксплуатации конструкций и учтены все технологические особенности приготовления и укладки смесей, то возведенные объекты будут служить долго, невзирая на любые виды коррозии бетона. И наоборот, цена допущенным просчетам в проектировании и исполнении технологической схемы — быстрое разрушение железобетонных сооружений.

Что это такое

Коррозия бетона — процесс падения прочности или разрушения бетонных и железобетонных конструкций, связанный с агрессивным воздействием окружающей среды. Думается, читателю не нужно объяснять, как протекает коррозия металлических конструкций. С бетоном в общих чертах происходит то же самое: со временем он частично перерождается в другие материалы, обладающие совсем другими механическими свойствами.

Уточним: от обычной ржавчины железобетонные конструкции, понятное дело, тоже страдают. В большинстве случаев армирование не отличается высокой коррозионной стойкостью.

Ржавление сказывается на прочности арматуры.

Свойства цементов

- Истинная плотность:г/см3.

- Насыпная плотность:

в рыхлом состоянии:

г/см3; в уплотнённом состоянии:

г/см3; в уплотнённом состоянии: г/см3.

г/см3.

- Тонкость помолахарактеризуется

остатком на сите № 008: остаток должен

быть не более 15%.Удельная поверхность

зёрен– суммарная площадь поверхности

цемента в 1 грамме (должна составлять

2500–3000 см2). - Водопотребность: нормальная густота

цементного теста определяется с помощью

прибора Вика с пестиком Тетмайера.

Различают практическую ()

и теоретическую ()

водопотребности.

Вводимая в цемент избыточная вода

повышает пористость

и уменьшает

прочность портландцемента. Водопотребность

зависит от минералогического состава

(чем больше алита ( ),

),

тем больше водопотребность) и тонкости

помола (чем тоньше помол, тем водопотребность

больше). При введении активных минеральных

добавок осадочного происхождения

(диатомит, опока, трепел) водопотребность

цемента возрастает до 37%.

- Сроки схватыванияопределяются

при помощи прибора Вика с иглой.

Для портландцемента: начало схватывания

не ранее 45 минут; конец схватывания не

позднее 10 часов.

На сроки схватывания влияют:

а) Минералогический

состав портландцементного клинкера:

повышенное содержание трёхкальциевого

алюмината ( )

)

увеличивает сроки схватывания;

б) Водоцементное

отношение – отношение количества воды

к количеству цемента: с увеличением

водоцементного отношения сроки

схватывания замедляются;

в) Тонкость помола:

с увеличением тонкости помола увеличиваются

сроки схватывания.

- Равномерность изменения объёма.

Неравномерность вызывается гидратацией

свободных оксидов кальция и магния,

которые расширяются, вызывая местные

деформации. По ГОСТу изготовленные из

теста нормальной густоты образцы-лепёшки

через 24 часа предварительного твердения

выдерживают 3 часа в кипящей воде, при

этом лепёшки не должны деформироваться

и не должны возникать радиальные

трещины. - Прочностьхарактеризуется маркой,

которую устанавливают по пределу

прочности на сжатие стандартных

образцов-балочек. Образцы изготавливаются

из цементно-песчаного раствора с

соотношением 1:3 при водоцементном

отношении равном 0,4.

Промышленность выпускает портландцемент

4 марок: М400; М500; М550; М600.

На прочность портландцемента влияют:

минералогический состав, водоцементное

отношение, продолжительность твердения

и условия хранения.

Портландцемент набирает марку по

прочности в течение 28 суток, причём

первые сутки образцы хранят на воздухе

при 100% влажности, далее 27 суток хранят

в воде.

Разновидности

портландцемента

Изменяя минералогический состав

цементного клинкера получают различные

разновидности портландцемента:

- БТЦ (быстротвердеющий портландцемент);

- Сульфатостойкий портландцемент;

- Портландцемент с умеренной экзотермией;

- Дорожный портландцемент;

- Белый и цветные портландцементы;

- Пластифицированный портландцемент;

- Гидрофобный портландцемент.

Для получения портландцемента с заданными

свойствами используют 2 пути:

- Изменение минералогического состава

и структуры портландцементного клинкера; - Введение минеральных или органических

добавок.

ХАРАКТЕРИСТИКИ ПОВРЕЖДЕНИЙ

Повреждения делятся на группы от степени влияния на несущие способности, рассмотрим коротко все по отдельности.

- Повреждения не снижающие прочность конструкции (поверхностные раковины, пустоты, трещины, выбоины, разрушение поверхностного слоя), Не требуют срочных мер, устраняются при текущем ремонте, для предотвращения развития мелких трещин, образования новых с последующей защитой от внешних разрушающих факторов.

- Повреждения снижающие долговечность конструкции (пустоты, раковины и сколы с оголением арматуры, поверхностная и глубинная коррозия бетона) Требуют безотлагательных мер. Устранение трещин, трещин вдоль арматуры, заделка пустот, удаление рыхлого и коррозированного бетона с последующей заделкой специальными материалами

- Повреждения снижающие несущую способность конструкции (горизонтальные и наклонные трещины в стенках несущих конструкций, трещины в сопряжениях плит, пустоты в сжатых зонах и т.д.) Требуют срочных мер. Как правило под ликвидацию таких повреждений обычно разрабатывают индивидуальные проекты. При восстановлении несущей способности конструкций должны использоваться специальные материалы и технологии.