Газобетон своими руками

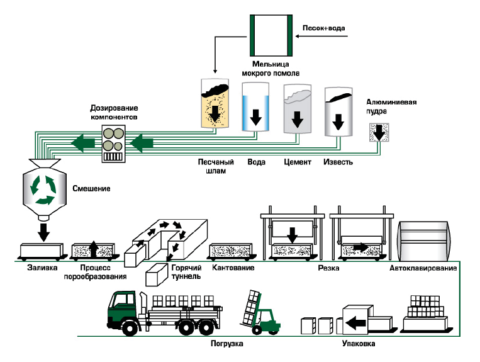

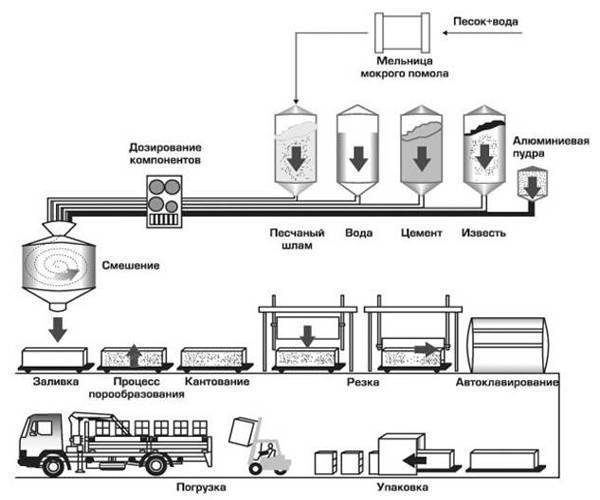

Процесс производства состоит из нескольких этапов:

- подбор и смешивание компонентов;

- заполнение форм раствором;

- выдержка состава для набора прочности;

- извлечение из форм.

В универсальном составе для получения газобетона содержится цемент, песок, известь, алюминиевая пудра. Исходные добавки и их пропорции могут меняться, в зависимости от наличия сырья и требований к готовому стройматериалу. Например, в автоклавном производстве песок иногда заменяют золой или шлаком. А для получения стройматериала с меньшей плотностью можно делать газобетоны на основе смол ТЭС.

При изготовлении газобетона в домашних условиях необходимо правильно рассчитать соотношение расходных материалов и учесть особенности укладки и погрешности замеров. Но существуют и стандартные рецепты смеси для газоблоков, в которых указаны следующие пропорции:

- Цемент – 50-70 %;

- Вода – 0,25-0,8 %;

- Газообразователь – 0,04-0,09 %;

- Известь – 1-5 %;

- Песок – 20-40 %.

Данные вещества используются и при автоклавном производстве. Ориентируясь на приведенное в рецептуре соотношение, можно рассчитать приблизительное количество компонентов, которые войдут в состав на 1 м3 газобетона:

- Портландцемент – 90 кг;

- Вода – 300 л;

- Газообразователь – 0,5 кг;

- Известь – 35 кг;

- Песок – 375 кг.

Однако идеального состава в домашних условиях можно добиться лишь опытным путем, поскольку многое зависит от качества исходных компонентов. Повлиять на течение химической реакции может как температура воды, так и марка цемента.

Инструкция по самостоятельному изготовлению неавтоклавного газобетона

Для получения газоблока дома не потребуются сложная аппаратура и инструменты. Главное – четко следовать пунктам приведенного ниже пошагового руководства и использовать компоненты в определенном соотношении, а не «на глаз».

1. Исходя из указанных пропорций вычислить необходимое количество ингредиентов.

2. В первую очередь, необходимо смешать портландцемент с предварительно просеянным песком.

3. В полученную смесь влить воду и все тщательно перемешать.

4. Добавить в раствор другие компоненты. Алюминиевая пудра всыпается в последнюю очередь. В приготовлении как неавтоклавного, так и автоклавного газобетона одинаково важен процесс смешивания ингредиентов. Для равномерного распределения воздушных пузырьков лучше использовать бетономешалку.

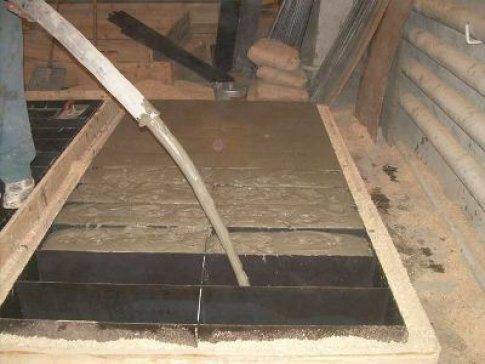

5. Полученный раствор разливается в специальные формы, которые изготавливаются из металлических листов или деревянных досок. Чтобы застывший газобетон было легче достать, лучше использовать разборные конструкции. Кроме того, форму рекомендуют смазывать машинным маслом, разведенным с водой.

6. Заливать смесь нужно наполовину, поскольку она в процессе химической реакции расширяется практически вдвое. Этот процесс занимает около шести часов, после чего можно выравнивать блоки, срезая выступившую массу.

Формирование в этом случае длится дольше, чем для автоклавного газобетона – требуется не менее 12 часов, чтобы смесь затвердела. Для ускорения процесса застывания состава рекомендуют добавить растворимые соединения натрия (соду) на этапе приготовления раствора. Марочную прочность материал набирает после 28 дней выдержки. Готовый неавтоклавный газоблок, приготовленный своими руками, подходит для малоэтажного строительства, например, для возведения одноэтажного дома или гаража.

Приготовление смеси для газобетона

Этот этап всегда является самым сложным. И дело не в качестве перемешивания, а в долевом соотношении ингредиентов. Стоит сразу отметить, что добиться необходимого качества готовой продукции можно только опытным путем. Многое зависит и от марки цемента, и от песка, и от характеристик остальных компонентов. Даже качество используемой воды влияет на ход химической реакции, которая происходит при введении газообразователя. Именно поэтому какой-то однозначной рекомендации по производству газобетона в домашних условиях не существует.

Для примера уместно привести такую пропорцию (она уже опробована на практике). Берутся цемент (100 кг) и песок (180 кг). Для такого количества понадобится примерно 60 л воды. Чтобы получить качественный замес, нужно засыпать ингредиенты порционно, небольшими партиями, которые заливаются несколькими литрами жидкости. Каждое перемешивание – минут 5. Постепенно в раствор добавляются и другие компоненты – натрия сульфат и каустик (0,5 кг и 1,5 кг соответственно). В самом конце – пудра (0,4 кг). Полученная смесь перемешивается еще порядка 1 минуты.

Примечание: соединение натрия можно и не применять. Оно служит лишь для ускорения процесса производства.

Заливка в формы

Раствор должен заполнить каждую ячейку примерно наполовину. Начнется реакция, и он станет увеличиваться в объеме (подниматься). Это происходит примерно в течение 5 – 8 минут (зависит от температуры на улице). Через некоторое время начнется обратный процесс (опускание массы).

Когда она «успокоится», струной из проволоки срезается верхняя (бугристая) часть. После этого раствор выдерживается в формах до отвердевания (примерно в течение 20 – 24 часов). Далее блоки вынимаются из ячеек и перемещаются на отведенную площадку до окончательного застывания массы.

Практические советы

• Покупать бетономешалку для одноразового строительства смысла нет. Например, стоимость самого дешевого газобетоносмесителя – примерно 40 – 45 тыс. рублей. Целесообразнее оборудование арендовать. Но здесь следует учесть, что плата начисляется за каждый день использования. Поэтому предварительно нужно все подготовить, произвести точные расчеты по количеству однотипных блоков, и только потом заключать договор на аренду.

• Чтобы все изделия были одинаковой высоты, форма должна быть прогрета по всей длине на одинаковую температуру. В противном случае масса в крайних ячейках даст большую усадку, чем в центре.

• Необходимо позаботиться об отсутствии сквозняков. Например, проводить работы в подсобном помещении или огородить площадку со всех сторон.

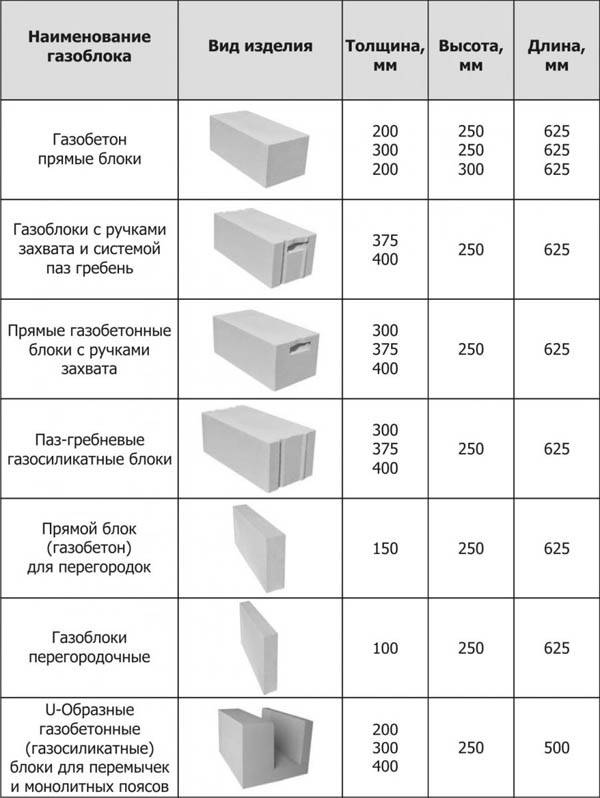

• Делая различные деревянные вставки в форму, можно добиться получения блоков с различной конфигурацией боковых граней. Например, выемки шип-паз, захваты для ручной переноски.

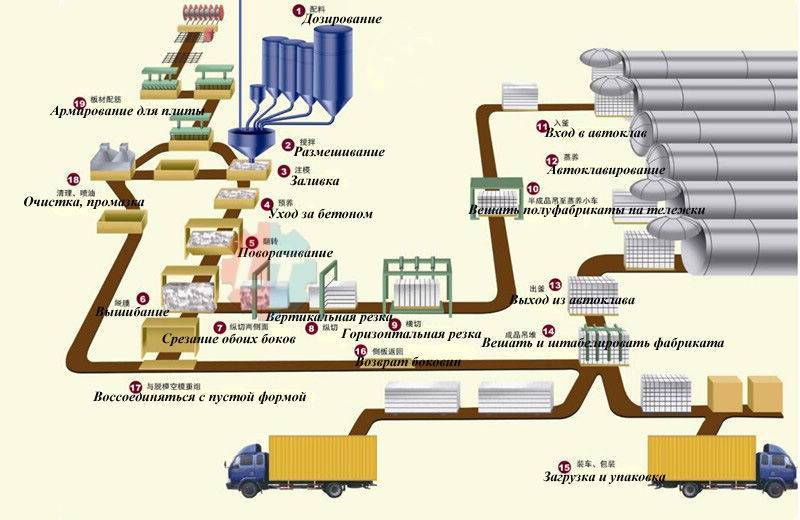

Технология производства газоблоков

Схема производства газоблоков.

Процесс производства блоков можно поделить на несколько этапов. Первым является дозировка и перемешивание сухих компонентов в определенной пропорции. Затем идет добавление воды и последующее замешивание газобетонной смеси. После чего полученной массой заполняются формы примерно на половину их объема. Завершающим шагом является выравнивание и выдержка для набора прочности.

- Первый этап довольно прост в исполнении, хоть и требует некоторой аккуратности. Основными материалами, из которых делают газобетон, являются цемент, песок и известь. В качестве вещества, способствующего запуску процесса газообразования, обычно используется алюминиевая пудра, которая вступает в реакцию с водой в щелочной среде, выделяя водород, который затем вспенивает смесь. Изменяя пропорции ингредиентов, можно получать продукт, имеющий различные характеристики пористости, прочности и др.

Второй этап важен тщательным перемешиванием компонентов для достижения однородности массы и равномерного распределения пор по всему материалу. Третий этап домашнего производства газоблоков подразумевает заполнение специальных форм. Их заливают примерно наполовину, из-за того что реакция газообразования происходит в течение нескольких часов, смесь при этом постоянно увеличивается в объемах.

По прошествии около шести часов после заполнения контейнеров, с газобетонного блока срезают выступающие излишки. Делают это при помощи металлической струны. После этого блоки выдерживают в формах еще около 12 часов. Делать это лучше на крытой площадке или в помещении. После предварительной выдержки они могут быть извлечены из контейнеров. Извлеченные блоки необходимо выдержать еще пару суток для окончательного набора прочности, подходящей для складирования. Все необходимые прочностные характеристики материал наберет спустя 28 суток.

Использование контейнеров позволяет получать блоки нестандартных форм и размеров для индивидуальных условий строительных работ. Кроме того, самостоятельное производство этого материала на месте непосредственных работ существенно удешевит его благодаря отсутствию расходов на транспортировку.

Изготовление газоблоков в домашних условиях с использованием простого оборудования обойдется вам намного дешевле заводского. Это объясняется тем, что снижаются затраты на приобретение исходных компонентов и отсутствуют расходы на транспортировку готового стройматериала.

- Главная

Особенности технологии

Основной смысл производства газосиликатных блоков заключается в создании силикатной смеси, куда дальше добавляется алюминиевая пудра. За счет образующейся реакции между компонентами происходит появление силикатной пены. Она после проведения автоклавной обработки увеличивает свою прочность. В итоге получается продукт, нарезающийся на готовые блоки нужного размера. Особенностью таких изделий является использование для их приготовления только натуральных и экологически чистых материалов. Поэтому изделия получают свои свойства за счет перемешивания цемента, песка, извести, а также гипса с алюминиевой пудрой.

Популярный способ запустить процесс газообразования заключается в добавлении в раствор обычной алюминиевой пудры. Иногда применяются и другие компоненты.

Реакция, извести, которая возникает после добавления алюминиевой пудрой, приводит к вспениванию раствора, что позволяет получить пористую структуру материала. А применение специального оборудования дает возможность регулировать размер пор, а также получить разные по своим характеристикам газосиликатные блоки. К тому же технология производства газосиликатных блоков проста и не предполагает больших затрат для создания небольшого производства. Но если потратиться, то весь процесс может быть сделан автоматизированным и состоять из высокотехнологичных линий.

При изготовлении газосиликатных блоков, их плотность, размер ячеек, а также иные параметры можно изменить за счет коррекции состава, с учетом строгого соблюдения пропорций. После создания самой смеси, она на 4 часа оставляется в форме, где при температуре 40 °C происходит процесс образования пор. Рабочие параметры изделий зависят напрямую от качества выполнения всех этапов его производства. Преимуществом этой технологии в том, что она полностью безотходна.

Когда изготовление газосиликата происходит собственными силами, добиться максимальной ровности изделия крайне проблематично. В этом случае применяются фрезерные установки.

Для усиления прочностных характеристик материала его помещают в автоклавы, которые являются специальными камерами, где изделия подвергаются термообработке в условиях высокого давления. Если этого не делать, то готовые блоки имеют меньшие показатели жесткости.

Основные компоненты, их соотношение и рецептура

Самый популярный рецепт с применением каустической соды является сравнительно большое содержание алюминиевой пудры – довольно дорогого сырьевого компонента.

Более экономичным является такой состав:

- Портландцемент: от 35,3 до 49,4%.

- Алюминиевая пудра: от 0,06 до 0,1%.

- Известь: от 2,6 до 2,65%.

- Кальций хлористый кальцинированный технический: от 0,18 до 0,25%.

- Известняк (в виде муки по ГОСТ 26826-86): от 12,4 до 26,5%.

- Остальное – вода.

Добавляя известь в ячеистый раствор, удается увеличить эффективность алюминиевого порошка (с другими видами газообразователей данный метод может не работать). Вяжущее из нескольких компонентов – в данном случае, портландцемента и извести – называется смешанным. Если используется молотая известь-кипелка (даже в небольших количествах), в смесь нужно добавить двухводный гипс, играющий роль замедлителя гашения извести.

| Состав вяжущего, в % | Прочность при сжатии | |

|---|---|---|

| Цемент | Гидратированная известь | В кГ/см2 |

| 100 | 0 | 49 |

| 95 | 5 | 82 |

| 90 | 10 | 103 |

Помимо песка и известняковой муки в качестве наполнителя могут использоваться мука доломитовая, минеральный порошок (по ГОСТ Р 52129-2003), а также отходы промышленности – доменные шлаки (газошлакбетон) и зола с тепловых электростанций (газозолобетон). Основная часть наполнителя (не менее 85%) должна быть представлена частицами с размером не более 0,25 мм.

При использовании таких наполнителей соотношение всех компонентов в растворе приходится подбирать заново, но зато их присутствие позволяет обойтись меньшим количеством цемента (обусловлено активностью золы и некоторых молотых шлаков).

Если шлаковый цемент был изготовлен путем мокрого помола доменного шлака с добавлением гипсового камня и известняка в соотношении 1:0,044:0,066, то его также можно разбавлять известью в соотношении от 1:3 до 1:5 (известь:цемент).

К недостаткам безавтоклавного газобетона относят следующее:

- большую усадку: газобетонные блоки при объемном весе от 600 до 800 кг/м3 через 300 дней после изготовления уменьшаются в размерах на 0,05%;

- недостаточную прочность, из-за которой материал, по большей части, применяют в качестве теплоизолятора;

- слабую морозостойкость, не превышающую 10–15 циклов замораживания-оттаивания.

При изготовлении безавтоклавного газобетона в заводских условиях каждый производитель применяют собственную технологию и рецепт. Например, на заводе в Жигулевске для приготовления одного м3 газобетона использовали такие составляющие: 350–400 кг цемента, 40–60 кг полуводного гипса (обеспечивает более быстрое схватывание), 15–16 л пергидроля, 0,19–0,23 м3 воды. Далее сформованные блоки подвергались пропарке при температуре 70–80 градусов.

Еще один крупный завод стройматериалов изготавливает безавтоклавный газобетон с применением крупного шлакового заполнителя. На каждый м3 продукта компоненты кладутся в следующей пропорции: 280 кг цемента, известь-пушонка – 15 кг, шлак из гидрозолоотвалов – 945 л, 4,4 кг алюминиевой пудры, 5–6 кг кальция хлористого, 5–6 кг поваренной соли, 0,15 м3 горячей воды (с температурой от 60 до 70 градусов).

Оборудование для производства газосиликата

Поскольку производство автоматизировано, оно предусматривает использование множества устройств и механизмов. Все они отвечают за реализацию определенного этапа технологии.

Главными модулями оборудования являются:

- система дробления материалов – состоит из бункера для песка, шаровой мельницы, ленточного конвейера, дробилки, элеватора, газобетоносмесителя, электронных весов для отмеривания алюминиевой пудры и т. д.

- система заливки – включает в себя заливочный смеситель, платформу перевода, систему распределения газа и др.

- система резки – состоит из режущей рамы со струнами и ножами, захвата для переворачивания массива и т. д.

- система набора прочности – включает в себя автоклав, рельсы, паровой котел и пр.

- система упаковки – включает в себя кран-делитель, устройства для точных измерений, гидравлические колодки и т. д.

Все модули управляются при помощи процессорного устройства, которое координирует их работу и задает требуемые параметры.

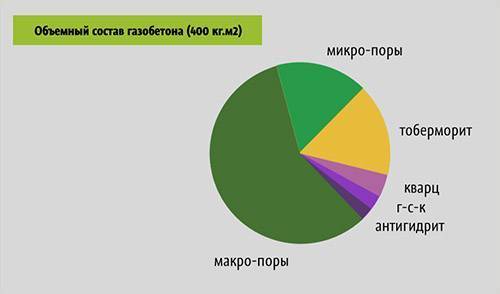

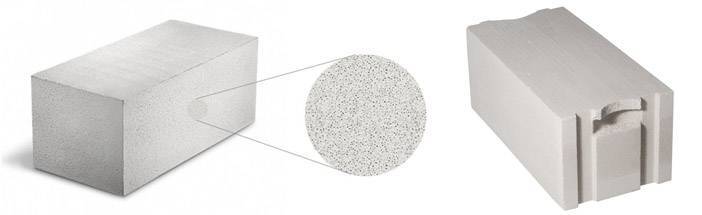

Отличительные особенности газосиликатных блоков

Наличие в структуре газосиликатных блоков пустот (от 50%) приводит к снижению объёмной массы и, как следствие, снижению давления готовой кладки на фундамент. Уменьшается вес конструкции в целом по сравнению с другими (не ячеистыми) бетонными блоками, кирпичами, деревянными элементами.

Так, блок плотностью 600 кг/м³ весит примерно 23 кг, тогда как кирпич этого же объёма весил бы почти 65 кг.

Кроме того, благодаря ячеистой структуре газобетонные блоки обладают хорошей звукоизоляцией и низкой теплопроводностью, то есть дома, построенные из газобетона, лучше удерживают тепло, снижая тем самым затраты домовладельца на теплоизоляционные материалы и отопление.

Если не брать в расчёт сумму первоначальных вложений в оборудование, включая дорогостоящий автоклав, сама технология изготовления газосиликата не требует существенных затрат, и потому гасосиликатные блоги относятся к экономичным строительным материалам.

Домашнее производство

При всех своих преимуществах, изготовление газосиликата настолько элементарное, что его запросто можно наладить в домашних условиях. От производителя требуется смешать исходные компоненты в нужной пропорции, подождать пока смесь пластифицируется, разрезать заготовку по размерам и подвергнуть ее термической обработке. Весь процесс занимает не более трех часов.

Изменяя степень пористости (а достигается это простым изменением пропорции исходных материалов), вы получите стройматериал разной плотности. А это, в свою очередь, позволит реализовывать как минимум два вида блоков – для наружных стен и для внутренних перегородок.

Необходимое оборудование и расходные материалы

Приводимые тут модели и цены используются лишь как наглядный (ориентировочный) пример для того, чтобы можно было подсчитать реальные затраты, на то, чтобы была укомплектована линия по производству и выпуску газосиликатных блоков. Любую модель можно заменить аналогичной без утраты мощности производства.

| Оборудование | Цена, рубли |

| Шаровая мельница для перемешивания раствора МШ-2 | 725 000 |

| Два сита для отсеивания негабаритных фракций ВС-3 | 44 000 |

| Смеситель раствора СМ-мини | 37 000 |

| Парогенератор «Луга-Лотос» КВР | 414 000 |

| Форма на 35 блоков | 45 000 |

| Автоклав | 1 000 000 |

| Паропровод | 10 000 |

Итог составляет 2 275 000 рублей. Окупить все оборудование вполне реально всего за один месяц. При жестком дефиците бюджета начальных капиталовложений, можно использовать вместо смесителей бетономешалку, а просеивание выполнять своими руками. Это сэкономит порядка 800 000 рублей, однако процесс станет более трудоемким и медленным.

Расходники — песок, цемент, известь, газообразователь (алюминиевый порошок или паста).

Порядок действий

Если вы решили на первых порах обойтись без смесителей, сит и мельницы, придерживайтесь того же порядка действий, который определен для конвейера. Однако порции для замеса необходимо брать, как минимум в пять раз меньше (иначе вы рискуете не добиться равномерного распределения составляющих), а газообразователь добавлять уже тогда, когда будет готов полный объем смеси для заполнения формы.

После того как вы установите мини-оборудование для производства блоков газосиликата, можно запускать конвейер. Сам процесс проходит следующим образом:

- Просеивается песок.

- Смешивается цемент и песок в нужной пропорции.

- Сухая смесь повторно просеивается через сито.

- В предварительно подогретую воду засыпается алюминиевый порошок.

- Начинается замес.

- В смеситель с подготовленным раствором засыпается песок.

- Добавляется цемент и известь.

- Готовая масса заливается в форму до половины объема (в процессе газообразования объем увеличивается).

- Проверяется температура смеси (она должна быть не ниже 40 градусов).

- Газосиликат выстаивается 1,5-2 часа.

- После этого происходит запекание в автоклаве.

Технология производства газосиликата позволяет провести обслуживание всех этапов производства силами двух человек.

Прогнозы на использование этого материала весьма оптимистичны. Все больше строительных компаний и отдельных подрядчиков убеждаются в высоком качестве и экономичности этого стройматериала. Даже по сравнению со своим ближайшим «сородичем» — пенобетоном, газосиликат находится в более выгодной позиции. Мини-производство в домашних условиях исключает внутреннюю деформацию структуры блока, что повышает надежность этого материала. Он более прочный, более легкий и с ним намного легче работать в плане внутренней отделки.

Станок для производства газосиликатных блоков вполне может стать для вас началом успешного бизнеса!

| Статьи по теме: |

| Что нужно знать о домах из газосиликатных блоков?

Развитие частного домостроения вызвало расширение ассортимента стройматериалов. Учитывая особенности индивидуальной… Отзывы и мнения строителей о газосиликатных блоках Довольно большой ассортимент строительных материалов нередко вызывает путаницу или… При выборе строительного материала частный застройщик ориентируется не в… |

Материалы и инструменты

Газобетон обычно делают из смеси таких природных материалов, как цемент, песок, негашеная известь, вода, добавляя при этом небольшое количество алюминиевой пудры.

Схема производства бетона

Алюминиевая пудра вступает в химическую реакцию с известью, образуя при этом пену, которая делает в бетонной смеси различной величины пузырьки, заполненные воздухом.

Для самостоятельного производства газосиликатных блоков вам понадобятся следующие материалы и инструменты:

- песок;

- цемент;

- вода;

- алюминиевая пудра;

- негашеная известь;

- струны для удаления излишков смеси с заполненных форм;

- формы для блоков, предназначенные для придания материалу правильных размеров;

- бетономешалка для перемешивания компонентов бетонной смеси и газообразователя.

Очевидно, что таким образом мы можем сделать только небольшое количество блоков, но для строительства небольших объектов этого будет вполне достаточно. К тому же самостоятельно изготовленный газобетон будет стоить намного дешевле, чем покупной. При использовании качественных ингредиентов и строгом соблюдении технологии можно получить качественный стройматериал с хорошими свойствами.

Существуют специальные смесительные установки, которые призваны делать газобетон самостоятельно. Они автоматически дозируют все ингредиенты, перемешивая их. Применение такого оборудования значительно облегчает процесс изготовления газоблоков, а мобильность таких газобетоносмесителей позволяет производить все работы прямо на строительной площадке, что существенно сокращает или полностью исключает транспортные расходы.

Стоимость этих установок, в зависимости от их объема, может варьироваться от 40 тыс. руб за 250-литровый смеситель до 80 тыс. руб за 500-литровый. Газобетоносмесители объемом более 1000 литров могут стоить свыше 100 тыс. рублей. Кроме цены, объем смесителя влияет и на количество производимой продукции.

Оборудование и линия для производства

Для получения качественного, добротного и прочного газосиликатного материала, где теплопроводность играет тоже решающую роль, изготовление должно производиться только на специальном оборудовании. Оборудование для производства газосиликатных блоков должно состоять из:

- шаровой мельницы;

- смесителя для бетона, куда поступает пена;

- заливочного смесителя;

- формы для блока;

- режущей рамы (струны или ножи);

- автоклава.

Производство газосиликатных блоков можно осуществить на самом простом оборудовании. Стоит помнить, что такие стройматериалы могут не обладать тем качеством, которые им присущи, так как в таких случаях могут исключаться из процесса те или иные участки, которые должны присутствовать в технологических цепочках.

Стоимость такого материала иногда толкает людей на создание личного производства для применения в собственных строительных работах либо это может быть связано с получением коммерческой выгоды. Но в таком случае производство газосиликатных блоков невозможно без определенных навыков. К тому же может потребоваться помощь высококлассного специалиста для настройки оборудования, процесса изготовления, смешивания правильных пропорций материалов и прочего. Только тогда будет налажена правильная линия производства газосиликатного строительного материала.

Большинство производителей на начальном этапе производства всегда задаются вопросом – как делают газосиликатные блоки? Первое правило, которое упоминают специалисты, заключается в изучении алгоритма рабочего процесса. Он должен обязательно происходить поэтапно и по цепочке.

Для начала естественно выбирается место установки и настройки соответствующего оборудования (аренда или покупка площади). Далее процесс плавно переходит к приобретению необходимого строительного материала и к его подготовке. Делается небольшая пробная партия, каждый выбирает на свое усмотрение, сколько он хочет получить кубометров газосиликатного блока. После того, когда материал получен, он проверяется на все качества, которыми он должен обладать – низкой теплопроводностью, высокой звукоизоляцией, прочностью, экологичностью, пожаробезопасностью, вентиляционными свойствами.

При выборе это строительного материала нужно помнить, что его отличие от других ячеистых материалов заключается в цветовой гамме. Настоящий газосиликатный блок — белый из-за высокого содержания извести, но никак не серый. Он всегда выглядит ровным и без какого-либо производственного дефекта на гранях, потому что режущие рамы нарезают его ровными, точными, гладкими гранями. Плоскость перпендикулярности проверяют только с применением угольника – малейшее отклонение считается браком.

Соблюдая простые правила по совету специалистов при покупке, можно достаточно легко заметить, где качественный блок отличается от дешевых материалов, когда рабочий процесс производства не соблюдался, а преследовался только чисто коммерческий момент.

Сырье для производства

Каждый газосиликатный блок имеет вес порядка 30 кг, за счет чего может заменить до 30 стандартных кирпичей. Но для создания таких крупных изделий требуется подготовить соответствующее количество материалов. Так, для их производства требуется:

- Известь, обладающая высокой насыщенностью оксидами кальция, а также магния;

- Портландцемент, в составе которого силиката кальция содержится больше 50%;

- Высококачественный кварцевый песок, содержащий больше 80% чистого кварца;

- Алюминиевая пудра, необходимая для создания реакции газообразования;

- Сульфанол;

- Чистая питьевая вода.

Какое оборудование понадобится

Технология изготовления газобетона относительно проста. Тем не менее кустарными методами здесь обойтись не получится. Нужно приобрести специальное оборудование, которое обычно заказывают в комплексе у производителя или его официального представителя, — это наиболее выгодный вариант. Это не одна какая-то установка, это целый автоматизированный мини-завод. Иногда производитель даже предоставляет услуги специалиста, который проконсультирует относительно монтажа такой линии, поможет ее наладить и подобрать оптимальный состав для смеси, используемой для такого оборудования.

Мини-завод по производству неавтоклавного газобетона

В линию входят различные устройства, и теоретически каждое из них можно купить по отдельности, если по каким-то причинам одно выйдет из строя. Речь идет о таких вещах, как формы и предназначенные для их транспортировки передвижные поддоны, устройства для резки готовых блоков, смесители для газобетона, дозаторы для сыпучих материалов и т.д. Но главное — это печь-автоклав, ведь речь идет именно о производстве автоклавных газоблоков, отличающихся наиболее высокими качественными характеристиками.

Оборудование для производства газобетона делится на несколько типов. Выбор конкретного варианта зависит от требуемой суточной производительности, от того, сколько работников планирует нанимать предприниматель, и как будут организованы смены. Возможны следующие варианты:

- Стационарные линии обладают суточной производительностью до 60 кубометров готовой продукции. Как правило, для них нужны складские и производственные помещения площадью не менее 500 м². Главной особенностью таких линий является то, что формы подъезжают к стационарно установленному смесителю и там заполняются раствором, после чего выполняются все остальные технологические этапы. Это очень простая технология, для того чтобы обслуживать такую линию, достаточно нанять одного дополнительного работника.

- Конвейерные линии нужны там, где требуется большая производительность — до 75-150 м³ в сутки. Здесь производство осуществляется более быстрыми темпами (конечно, сроки созревания изделия не меняются, от линии это не зависит). Однако конвейерные линии требуют больших по площади производственных помещений, а для их обслуживания понадобится не менее 8 человек, хотя большинство технологических процессов здесь происходит в автоматическом режиме.

- Мини-линии не могут похвастаться высокой производительностью, до 15 кубометров готовых блоков в сутки. Отличием от стационарных линий является то, что движется в них смеситель, а формы установлены стационарно. Главное преимущество — им не нужны большие производственные площади, достаточно 140-160 м², так что в качестве стартового варианта они пользуются популярностью.

В частном строительстве часто используют мобильные установки, которые нужны для самостоятельного изготовления газоблоков. Это окупается, причем по расчетам специалистов расходы на строительство снижаются примерно на 30%. Мобильные установки поставляются в комплекте с компрессором. Работают они даже от бытовой электросети.

Этапы производства

Само создание строительного материала происходит в следующей последовательности:

- Сначала требуется подготовить все компоненты;

- Дальше делается смесь для заливки;

- Происходит формирование блоков и их застывание;

- Резка материала на изделия нужного размера;

- Обработка блоков в автоклаве;

- Упаковка готового газобетона.

Следует рассмотреть каждый этап подробнее.

Подготовка материалов

Чтобы приготовить 1 куб. м смеси, требуется подготовить компоненты в следующих пропорциях:

- Вода в объеме 450 л.;

- Известь – 120 кг, но не больше 20% от общего объема;

- Цемент – 60 кг, содержание которого в растворе примерно 10%;

- Кварцевый песок – 450 кг, с содержанием кварца более 80%;

- Гипс – 500 г 2-го класса;

- Алюминиевая пудра – 500 г.

Чтобы добиться лучшего показателя плотности газосиликатных блоков, доля пор в них должна составлять не больше 38%. Это позволит использовать изделия для возведения капитальных сооружений. Средние по плотности изделия имеют до 52% пустот, а самые легкие варианты содержат до 92% пор. Их применяют только как теплоизоляционный материал.

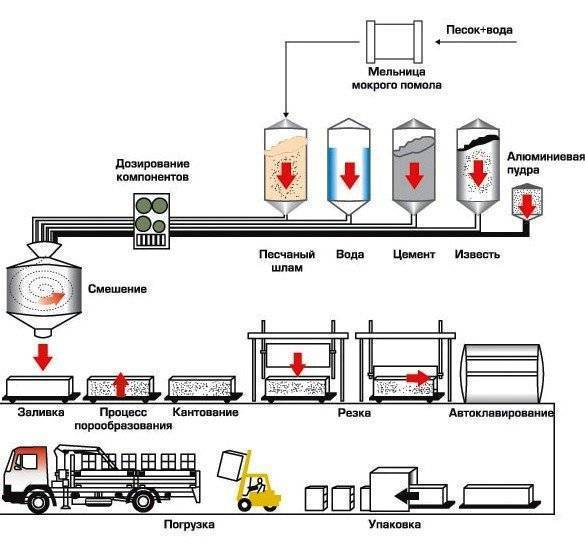

Изготовление смеси

Когда компоненты подготовлены, требуется просеять кварцевый песок, а дальше измельчить его в шаровой мельнице. После этого к нему добавляется вода. Все это подается в газобетоносмеситель. Туда же последовательно добавляются остальные компоненты, доводя их содержание до требуемой консистенции. Дальше в раствор вводится алюминиевая пудра, после чего происходит перемешивание состава.

Контроль за соблюдением пропорций не стоит вести самостоятельно, это требуется доверить электронной системе управления для большей точности.

Формование

Полученная смесь заливается в заранее подготовленные формы, где держится при температуре воздуха 40 °C порядка 4 часов. За это время масса поднимается, аналогично дрожжевому тесту, что обусловлено выделением газа. Процесс длится до достижения предельной массы вспучивания, когда заканчивается образование водорода. Дальше еще один час происходит выдержка изделий для обретения ими пластичности.

Отличительный параметр газосиликата – это его цвет. Он бывает только белым с однородной структурой. Поэтому, если под видом таких изделий предлагают приобрести блоки более темного цвета, скорее всего, предлагаются классические пеноблоки.

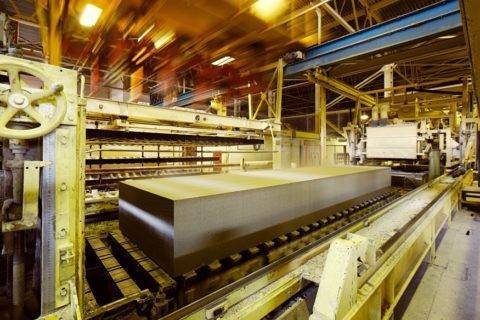

Резка массива

Для получения газосиликатных блоков требуется обработать все поверхности материала. Сначала снимаются боковые части, за счет применения специальных ножей. При необходимости формируется система «паз-гребень». Дальше выполняется вертикальная, а также горизонтальная резка с применением натянутых струн. Все полученные в результате этого процесса отходы используются для повторного приготовления смеси, что делает процесс безотходным.

Автоклавная обработка

Сам автоклав – это паровая камера, где при высокой влажности и под большим давлением блоки обрабатываются. За счет использования подобного оборудования для производства газосиликата происходит улучшение прочностных качеств материала, который становится плотнее, легче и ровнее. В камере на 12 часов создается давление более 12 атмосфер, а также нагнетается температура в 180 °C. После этого давление уменьшают, и достают из автоклава готовые изделия.

Упаковка

Готовые изделия выкладываются на подготовленную поверхность до полного их остывания. Дальнейшая упаковка проводится посредством автоматической линии, предотвращающей образование загрязнений или сколов на поверхности газосиликатных блоков. На продажу они поступают уже в опечатанном виде и готовые к применению.

Большинство производителей газосиликатных блоков в России отдают предпочтение автоматизированным линиям. Это обусловлено высоким качеством, скоростью и меньшими затратами на создание такого строительного материала. Автоматика лучше справляется с рутинными процессами и четко соблюдает пропорции компонентов и последовательность действий.

Характеристики клея

По стандарту характеристики клея указываются на упаковке. К основным параметрам относятся:

- Цвет. Обычно сухой клей имеет светло-серый оттенок, хотя встречаются смеси и иных цветов.

- Плотность. Среднее значение составляет приблизительно 1500 кг/м³.

- Время эксплуатации раствора. Означает временной промежуток, на протяжении которого можно использовать уже готовую смесь. Как правило, жизнеспособным приготовленный раствор остаётся 4-5 часов. В случае со смесью зимнего клея, то её нужно использовать не позднее получаса после момента приготовления.

- Время коррекции блоков. Количество времени, за которое нужно установить газобетонный блок на свежий слой.

- Расход клея при толщине шва в 3 мм. Как правило, составляет порядка 25 кг/м³.

- Температура среды для строительных работ. Диапазон от +5° до +30°С. Зимний клей можно использовать при температуре не ниже -10° С.

- Морозостойкость. Данный параметр означает количество циклов заморозки/оттаивания, при котором клеящая смесь не потеряет в прочности. Средний показатель равен 50 циклам.

Дополнительные рекомендации

Чтобы газобетонные конструкции прослужили не один год, соблюдают рекомендации по их изготовлению. Перед тем как приступить к замесу раствора, проверяют качество компонентов, из которых он состоит

Также обращают внимание на упаковку и отсутствие на ней повреждений. Выбирая материал, смотрят на срок изготовления

Форму для блоков фиксируют на металлической прямой поверхности с гладкой и ровной структурой.

Чтобы не было «простоя» приготовленного раствора, его разливают сразу в несколько емкостей. Также это позволит размешать большой объем консистенции за один раз. Изготовление смеси проводят в теплой комнате, если дело происходит в холодное время года, помещение обогревают до оптимальной температуры. Если отсутствует возможность готовить раствор в помещении, его реализацией занимаются на улице, при этом участок защищают от сквозняков и атмосферных осадков.

Не стоит эксплуатировать залитый газобетон ранее наступления его максимальной прочности. Раствор выдерживают на протяжении 28 дней. Перед заливкой смеси прогревают емкость по всему объему. При использовании нескольких емкостей, их прогревают до одинаковой температуры.

Чтобы определиться с размером форм, учитывают нестандартные размеры, а те, которые подойдут под свои сооружения.

Состав газобетонных блоков

Все перечисленные преимущества этого строительного материала обусловлены его составом. Все, из чего состоит газобетон, — это цемент, кварцевый песок и газообразователь, в роли которого выступает алюминиевая пудра. Некоторые производители добавляют в состав гипс, известь, золу, другие ингредиенты.

Таким образом, газобетон делается на основе сухих компонентов, которые размешиваются с водой. Для этих целей подходит любая техническая чистая вода, соответствующая требованиям ГОСТа 23732-79. При этом важна температура воды. Желательно, чтобы она была не ниже 45°С, поскольку это ускорит твердение блоков, повысит их прочность, а для предприятия это выгодно тем, что увеличится производительность линии в целом. Таким образом, многие производители подогревают воду, поскольку более высокая температура означает лучшее качество материала. А еще это помогает уменьшить количество используемого цемента, поскольку нагрев воды стимулирует активность сухих компонентов смеси.

Производство газобетона требует довольно серьезного подхода к выбору песка

Теоретически для этих целей подойдет как карьерный, так и речной песок, но важно, чтобы в нем содержалось как можно меньше илистых или глиняных частиц. Также важно выбрать размер зерен — не более 2 мм

Технология производства газобетона автоклавным способом позволяет заменить песок шлаком или золой, полученным от металлургических производств. Золы ТЭС помогают получить газобетон с меньшей плотностью. Это помогает дополнительно сократить расходы на производство материала.

Для изготовления газобетонных блоков необходим портландцемент марок М400 и М500. Лучше всего, чтобы портландцемент соответствовал требованиям ГОСТа 10178-85. А вот алюминиевая пудра должна быть марок ПАП-1 или ПАП-2 — она и выполняет роль газообразователя. Иногда для тех же целей применяется специальная паста. Это может быть и суспензия, поскольку пылевидный алюминий не так удобен при замешивании раствора. Могут применяться и суспензии на его основе.

На чем основано действие алюминиевого порошка? Он вступает в реакцию с цементным или известковым раствором, обладающим свойствами щелочи, и в ходе этого химического процесса образуются соли (алюминаты) кальция и газообразный водород, обеспечивающий формирование пор.

Для производства газобетона очень важно сделать правильный расчет расхода по каждому компоненту исходного сырья. Существуют стандартные рекомендации для автоклавных газоблоков. Исходя из такой рецептуры, на весь объем смеси берут 50-70% цемента, 0,04-0,09% алюминиевого порошка и до 20-40% песка. Кроме того, понадобятся вода (0,25-0,8%) и известь (1-5%). Таким образом, для того чтобы получить 1 кубометр газобетона, нужно взять до 90 кг цемента, до 300 л воды, извести — 35 кг, песка — 375 кг, алюминиевого порошка — 0,5 кг. Но это количество может быть скорректировано уже в условиях конкретного производства в зависимости от качественных характеристик самого сырья.

Основные аспекты деятельности

Перед тем как начать изготовлять газосиликатные блоки, необходимо знать множество особенностей производства.

Самое важное — это вариативность производственного процесса, т.к. могут использоваться различные составы, в зависимости от технологического процесса

Так в качестве основных реагентов может использоваться песок с цементом, но возможен вариант и с сочетанием зола-цемент. Вода и медная стружка остаются без изменений, т.к. вода служит для разжижения и сцепки элементов, а алюминиевая стружка вступает в реакцию, что способствует образованию пор.

Виды газосиликатных блоков для строительства.

В промышленности используется элемент автоклавирования, но при ручной работе это невозможно, поэтому и деятельность немного перепрофилируется.

Нужно изготавливать такую смесь, которая не требует пропаривания для максимального набора прочности.

Существует множество способов разрезать газобетон, но лучше сразу заливать нужную форму, т.к. при домашней работе лишние телодвижения будут отнимать слишком много времени.

Обычно используются пилы и фрезы для дерева, т.к. они делают идеальный пропил в кратчайшие сроки, но для придания формы можно воспользоваться электролобзиком.

Конструкция очень легкая, поэтому можно использовать армирующий прут не толще 6 мм. Его можно изогнуть сразу в виде каркаса, а можно сделать и всего одну обрешетку, в зависимости от требуемой итоговой прочности, а также толщины изделия.

Технология

Процесс производства газобетонных блоков затруднений не вызывает.

Группа бетонных изделий характеризуется ячеистой структурой. Пузыри газа занимают до восьмидесяти пяти процентов объема, что позволяет готовым блокам иметь легкий вес.

Исходное сырье замешивается в бетономешалке на протяжении пяти минут, после этого в массу добавляется водная суспензия алюминиевого порошка, которая реагирует с известью. В процессе вырабатывается водород, образующий многочисленные поры, равномерно пронизывающие материал.

Как только добавился алюминиевый порошок, масса выливается в специальные емкости из металла, и вспучивание происходит уже там. Чтобы ускорить процесс реакции, схватывания и затвердевания, полуфабрикат подвергают нагрузке вибрационного характера. С массы, начинающей твердеть, проволочной струной удаляют неровные места, оставшееся в форме сырье разрезают на куски нужных размеров. Производство газоблоков продолжается в автоклавной установке, после чего изделия калибруются на фрезерных установках.

Применение автоклавного оборудования в технологии производства газобетона занимает особое место, так как свойства материала улучшаются. Сформированный и поделенный на отдельные блоки газобетон отправляется в автоклавные установки и подвергается двенадцатичасовой обработке водяными парами.

Такой способ изготовления позволяет получать материал, практически не дающий усадку, отличающийся однородностью структуры, обладающий хорошими показателями по шумоизоляции и сохранности тепла.

Второй вариант изготовления газобетона – неавтоклавный способ. Полное затвердение происходит в обычных условиях, высокотехнологичное оснащение для изготовления не требуется. В таком случае появляется возможность сделать газоблоки самому.

Материал не будет отличаться прочностью.

Оборудование для производства газосиликатных блоков

Чтобы организовать мини-завод в гараже или небольшом арендованном помещении, вам понадобятся следующие станки для производства газосиликатных блоков:

- Вибросито

- Автоклав промышленный;

- Формы для блоков;

- Шаровая мельница;

- Бункер-дозатор;

- Бетоносмеситель.

Цена оборудования

Где и по какой цене можно купить хорошее оборудование для производства газосиликата? Остановимся на этом вопросе поподробнее:

- Вибросито для просеивания песка. Подойдут недорогие варианты, занимающие мало места, такие как: вибросито ВО-1, производства Авер-Иркутск, мощностью 0,25 кВт – 320$, вибросито ВО-01, ООО «Строительное оборудование» — 370 долл., вибростол ВС-250, Строймашсервис-Дон – 575$, вариант без вибратора, Стройтехнополис – 125 долларов, машина от Элси-строй – 520$, ВИБРОМАШ ВО-1, Дельта-инжиниринг – 450 долларов;

- Шаровая мельница. Уралмаш МШЦ-210*3000 – 1740 долларов, Уралмаш МСЦ-3600*4500 – 1740$, мельница шаровая МШМП-0.8 – до 5750 долл., мельница от ЗАО Паритет сухого помола – 3710 долларов; ЗАО Паритет мокрого помола – 3310$;

- Дозаторы. Бункер — дозатор БД-30 от Златоустовского завода бетоносмесительного оборудования – 5750 долл., Бункер дозатор для бетоносмесителя от НПО КСК – 1130 долларов;

- Бетоносмеситель. Варианты от компаний: Комплект-ЮГ – 90$, Б 130 «Энтузиаст» — 180 долл., Афалина Челябинск – 225 долларов, TOR 46л. От Торгового дома ТОР – 125$;

- Формы. Металлические кассетные формы для ячеистого бетона из Красноярска, компания ГК ТСК – 185 долларов, Металлическая кассетная форма Строй механика Киров – 315$, форма «Стандарт-1», на 36 блоков – 350$;

- Автоклав. Машина производства «УралЦентрКомплект» Аг-1200 тз – 43 550$, автоклав проходной АП 1,2 – 2*17, производства «Стройкомплекс Брик» — 26 135 долларов.

Чтобы купить качественный станок для производства газосиликатных блоков, придется тщательно выбирать подходящий именно вам вариант и сопоставлять их мощность и производительность.

Для сравнения цен и технических характеристик производственных машин, рекомендуется изучить и зарубежный рынок. . Такое оборудование для производства газосиликата отличает широкий ассортимент и доступная цена.

Самостоятельное производство

Чтобы наладить выпуск строительного материала в домашних условиях, потребуются определенные инструменты для газоблока и оборудование. Их минимальный набор состоит из:

- бетоносмесителя;

- блочных форм;

- струн металлических, предназначенных для срезки излишней массы.

Следуя инструкции, сделать газоблок своими руками с помощью такого набора оборудования вполне реально. Положительная особенность данного способа заключается в том, что можно наладить производственный процесс непосредственно на строительной площадке, установив там станок для производства газоблоков.

Самодельные газоблоки уступают по качеству материалу, изготовленному в заводских условиях.

Общие сведения

Газобетон относится к классу легких ячеистых бетонов, так как содержит в своей структуре поры-ячейки.

Благодаря этому он обладает многими положительными качествами, среди которых можно выделить:

- Низкую теплопроводность;

- Хорошую паропроницаемость;

- Хорошие звукоизоляционные свойства;

- Небольшой вес и пр.

Кроме того, цена такого материала ниже, чем обычного бетона, что связано с его небольшой плотностью, и, как следствие, меньшим расходом цемента и других компонентов при изготовлении.

Структура газобетона

Следует отметить, что газобетон бывает двух типов:

| Автоклавный | Технология изготовления автоклавного газобетона заключается в термической обработке материала под давлением в специальных печах (автоклавах). Блоки, полученные таким способом, отличаются высокой прочностью и долговечностью.Недостатком данной технологии является невозможность ее реализации в домашних условиях, так как для изготовления блоков требуется дорогостоящее профессиональное оборудование. |

| Неавтоклавный | Такой газобетон затвердевает и набирает прочность в естественных условиях. По прочности и долговечности он уступает автоклавному, однако, для небольшого строительства и многих других частных нужд он вполне подходит. |

Оборудование для производства автоклавного газобетона

Газосиликаты своими руками

Поскольку получить газосиликатные блоки можно только с помощью автоклава, где выполняется их тепловлажностная обработка, сделать их самостоятельно довольно сложно. Гораздо проще изготовить газобетон, который не требует наличия автоклава.

В этом случае понадобится специальная пропарочная камера, а затвердевает материал на открытом воздухе. Однако в продаже встречаются малогабаритные устройства с невысокой производительностью, с помощью которых можно организовать мини-производство газосиликата.

Если вы решили производить газосиликатные блоки своими силами, вам потребуется специальное оборудование:

- вибросито;

- шаровая мельница;

- бункеры-дозаторы;

- газобетоносмеситель;

- блочные или кассетные формы;

- устройство для распалубки и резки массива;

- автоклав для повышения прочности материала;

- парогенератор.

Как выглядят некоторые из них можно посмотреть на фото ниже

- вибросито

- шаровая мельница

- бункер-дозатор

- газобетоносмеситель

- блочные формы

- автоклавный парогенератор

Для изготовления 1 куб. м газосиликата понадобится:

- песок – около 65-70% (450 кг);

- известь – от 12 до 20% (120 кг);

- цемент – 8-10% (60 кг);

- гипс – 1-2% (0,5 кг);

- вода – 450 л.

Основные этапы процесса производства газосиликатных блоков своими руками:

- Сыпучее сырье очистить от крупных фрагментов с помощью механического сита и измельчить.

- Смешать в требуемой пропорции песок, известь, цемент и гипс.

- Повторно просеять смесь.

- Добавить алюминиевую суспензию, перемешать.

- Готовую массу залить в формы до половины объема.

- Оставить на 1,5-2 часа при температуре минимум 40 градусов.

- Формы отправить в автоклав для спекания блоков.

- Оставить смесь в формах на некоторое время для придания материалу необходимых свойств.

Производство газосиликатных блоков – довольно простой с технологического точки зрения процесс, однако он предусматривает наличие специального оборудования и строгое соблюдение всех этапов. Если технология была нарушена, эксплуатационные качества газосиликатных блоков будут отличаться от требуемых. Средние цены на оборудование варьируются в зависимости от объемов производства и торговых марок станков.

На видео — технология производства газосиликатных блоков для строительства:

Понравилась статья? Поделитесь с друзьями в социальных сетях:

И подписывайтесь на обновления сайта в Контакте,

Одноклассниках,

Facebook,

Google Plus или

.

Оборудование для производства

Чтобы открыть собственное небольшое производство газосиликатных блоков, требуется изучить существующие предложения на рынке по всем типам оборудования, необходимого для создания предприятия. Дело в том, что качество продукции, которая будет выпускаться, во многом зависит от уровня технологичности производственной линии. Так, для производства блоков требуется приобрести:

- Устройство, посредством которого будет происходить заливка смеси и придача ему необходимых габаритов;

- Аппаратура, используемая для нарезки готовых блоков;

- Электронный дозатор для подачи воды;

- Комплект дозаторов, используемых для сыпучего сырья;

- Специальные смесители-активаторы;

- Агрегат для смешивания всех ингредиентов.

Важно отметить, что автоклав (устройство для обжига изделий под высоким давлением) не представляет собой обязательный элемент производственной линии. К тому же его стоимость начинается от 1,2 миллиона рублей, что для создания небольшого частного производства сумма огромная и превышает траты на все остальные элементы

Без него создается материал средних и низких показателей твердости с соответствующими эксплуатационными качествами. Крупные же заводы производители газосиликатных блоков состоят из четкой и автоматизированной линии, в состав которой входят следующие системы:

- Дробления материалов и осуществляющие их дозировку;

- Смешивающие компоненты и проводящие заливки раствора в формы;

- Нарезающие готовые изделия;

- Повышающие прочность газосиликатных блоков (в неё входит автоклав);

- Упаковывающие готовую продукцию.

При этом все модели работают в автоматическом режиме и управляются за счет центрального процессорного устройства. Через него оператор устанавливает нужные параметры производимого строительного материала. Поэтому не целесообразно покупать по отдельности каждый из элементов для создания более-менее крупной производственной линии. Существуют комплекты разной производительности, различающейся по объему суточного производства, составляющего 10-150 кубов. Лучшими считаются линии конвейерного типа, обладающие низкой стоимостью, но при этом высокой производительностью, что делает их высокорентабельными.

Чтобы приобрести качественное оборудование для производства газосиликатных блоков, следует основательно подходить к выбору, сравнивая разные варианты по производительности и качеству

Во внимание также требуется брать отзывы других предпринимателей.

Газоблок своими руками в домашних условиях как получить заданную плотность

Самое первое, что должен сделать будущий производитель газобетона — изучить технологию производства и выяснить, какие параметры будущих изделий для него наиболее предпочтительны:

- высота,

- длина и ширина,

- прочность,

- морозостойкость,

- коэффициент теплопроводности.

Самый важный параметр, на который домашнему мастеру следует обратить особое внимание, это плотность. По общепринятой маркировке показатель варьируется от Д300 до Д1200

Чем выше плотность, тем больше в составе цементно-песчаной смеси и меньше пузырьков воздуха. При показателе Д300 «кирпич» получается рыхлым и легким, при Д1200 — плотным, как камень.

Обратите внимание! С таким параметром, как плотность, тесно связаны показатели прочности и теплопроводности. С увеличением плотности они также растут.

Таким образом, неавтоклавный газобетон с показателями Д300-Д500 используется в основном как теплоизоляционный материал. Блоки с высокой плотностью (700-1200) относят к конструкционным газоблокам: они выдерживают значительные нагрузки и используется при строительстве малоэтажных зданий. Газобетон со средними характеристиками наиболее популярен у строителей в России, а также в Узбекистане, Казахстане, Киргизии. Из него делают перегородки, стены, перекрытия.

Компоненты смеси для производства газобетона

Цемент

Опытные мастера утверждают, что для самостоятельного изготовления блоков любой не подходит. Рекомендуют использовать марки «400» Д20.

Песок кварцевый

В идеале он должен быть пропущен через сито, тщательно промыт (для удаления примесей) и высушен.

Добавки

Известь (негашеная), сульфат натрия, каустическая сода, газообразователь (пудра алюминиевая).

Естественно, понадобится и чистая вода.

Технология работ

Изготовление форм. Можно их купить (сборные), а можно сделать самому. Понадобятся доски, у которых одна из сторон должна быть тщательно остругана. Из них сколачивается «пенал», внутрь которого вставляются перемычки, делящие его по всей длине на отсеки. Такие «вставки» можно вырезать из влагонепроницаемой слоеной фанеры. Предварительно в досках, по заранее произведенной разметке, делаются под «вставки» пропилы.

Размеры ячеек определяют габариты будущих блоков, поэтому выбираются в зависимости от того, какие параметры должны быть у искусственного камня. Для ускорения процесса производства газобетона следует заготовить несколько различных форм, под все нужные типоразмеры.

Чтобы смесь не прилипала к доскам, внутренние поверхности ячеек обильно смазываются разведенным в воде (3 части) отработанным маслом (машинным – 1 часть). Кстати, это делается всякий раз перед новой заливкой раствора.

Почему газобетон

Вот краткий список его достоинств на фоне природного камня и кирпича:

- Великолепные теплоизоляционные качества. Теплопроводность газобетонных блоков втрое ниже, чем у кирпичной кладки;

- Паро- и воздухопроницаемость. Это означает, что в доме из газобетона никогда не будет душно или сыро;

- Простая обработка. В частности, резать блок плотностью вплоть до Д600 можно с помощью обычной садовой ножовки;

Газобетонный блок легко режется обычной ножовкой

Газобетонный блок легко режется обычной ножовкой

- Большой размер блока, что многократно ускоряет процесс строительства;

- Идеальная геометрия (в случае автоклавного газобетона) и точно выдержанные размеры блока. Эти особенности позволяют уменьшить до минимума толщину кладочных швов, и, стало быть, избавиться от мостиков холода — участков кладки с высокой теплопроводностью;

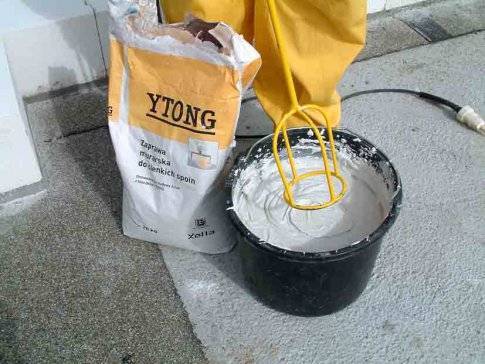

Обратите внимание: газобетон кладется не на цементно-песчаный раствор, а на цементный клей с минимальным размером фракции наполнителя. Клей позволяет уменьшить толщину шва до 2-3 мм

Обратите внимание на минимальную толщину кладочных швов

Обратите внимание на минимальную толщину кладочных швов

- Конкурентоспособная цена (от 3000 рублей за кубометр), примерно соответствующая стоимости основного конкурента газобетона — пустотелого керамического кирпича.

Нюанс: газобетонные блоки обладают невысокой прочностью на изгиб. Отсюда — высокие требования к жесткости фундамента: при его деформации стены гарантированно дают трещины. Кроме того, одноэтажные строения из газобетона снабжаются армопоясами, а дома с двумя и более этажами — армокаркасами.

Неравномерная усадка дома часто приводит к появлению трещин

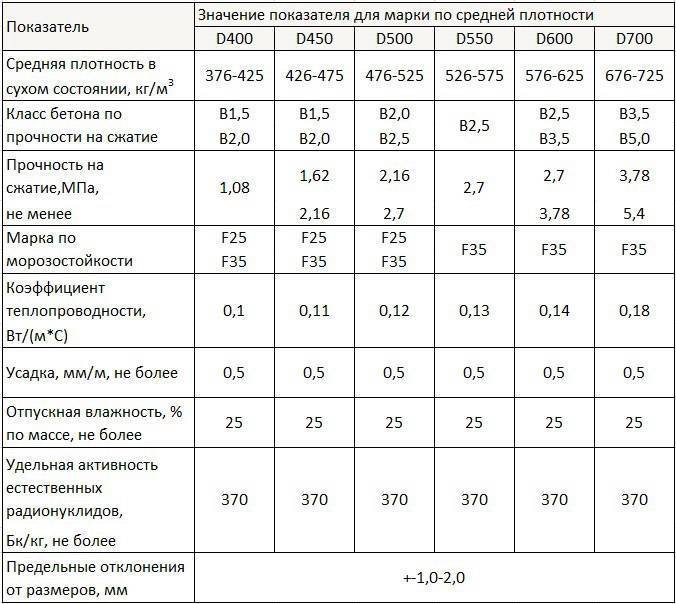

Характеристики и маркировка

ГОСТ 31360-2007 устанавливает следующие характеристики на блоки газобетонные:

- средняя плотность (должна быть не выше D700);

- прочность на сжатие (должна быть не ниже класса В1,5);

- теплопроводность;

- усадка в процессе высыхания;

- морозостойкость (F25 для наружных стен и F15 – для остальных);

- паропроницаемость.

Также учитывают удельную активность естественных радионуклидов: она не должна быть выше 370 Бк/кг.

| Марка по плотности (по стандарту 31360-2007) | Объемная плотность, кг/м3 | Класс прочности на сжатие |

|---|---|---|

| D300 | 300 | В1,0; В1,5 |

| D400 | 400 | В2,0; В2,5 |

| D500 | 500 | В2,5 |

| D600 | 600 | В3,5 |

ГОСТ 31360-2007 оговаривает и правила условного обозначения на блоки и плиты из газобетона. Так, согласно этому документу, обозначение:

Блок 1/600х300х200/D500/B2.5/F25 ГОСТ 31360-2007 – следует понимать так: изделие является газобетонным блоком 1-й категории длиной 600 мм, шириной 300 мм и высотой 200 мм; по средней плотности относится к марке D500; класс прочности на сжатие – В2,5; по морозостойкости относится к марке F25, изготовлен по стандарту на блоки газобетонные от 2007 года.

Похожие статьи

Характеристики газобетона

К положительным техническим характеристикам газосиликатного блока относят:

- экологичность;

- легкий вес;

- высокая прочность материала;

- отсутствие низкой теплопроводности;

- высокое шумоподавление;

- точность в геометрических размерах с ровной поверхностью (отсутствие подгонки при проведении монтажных работ);

- не воспламеняется, не подвергается гниению;

- легко транспортируется и обрабатывается (пилится, сверлится, режется, обтесывается и штробится).

Достаточно часто можно увидеть, когда газосиликат используется при возведении наружной и внутренней стены, перегородки, устройстве оконного, дверного проема. По заказу могут изготовить материал самого нестандартного размера, ведь технология в наше время позволяет это выполнять. Каждый строительный материал обладает также и своими отрицательными качествами, газосиликатный блок не является исключением в таком случае – его нельзя категорически применять при влажности, если она превышает 65%. Имеет высокий показатель водопоглащения.

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Резка материала на блоки

Резка газобетона возможна на различные формы.

Резка газобетона возможна на различные формы.

После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием

Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Сортировка и упаковка

Перевозка газобетона.

Перевозка газобетона.

Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Обзор необходимого оборудования

Рассмотрим особенности линий по производству газобетона.

Конвейерное

Данный тип оборудования отличается:

- максимально автоматизированным процессом;

- минимальным принятием участия в изготовлении блоков работниками;

- значительной стоимостью;

- существенными производственными объемами;

- всей необходимой комплектностью;

- высоким уровнем рентабельности.

В обычный комплект поставки входят:

- сырьевые емкости и бункеры;

- конвейеры ленточного типа, по которым подаются компоненты;

- агрегат для замеса раствора;

- автоклавные установки;

- формы;

- комплекс для нарезки сырьевой массы на блоки;

- перемешивающий транспортер;

- дробильная установка;

- тележки;

- пульт для управления процессом в автоматическом режиме;

- погрузчик вилочного типа.

Цена такого оборудования высокая, достигает 55 000 000 рублей. Сумма серьезная, но производительность линии дает возможность выпускать не менее трехсот тысяч кубометров материала за один год.

Чтобы разместить все оборудование, придется подготовить площадку около четырех тысяч квадратных метров.

Если сравнивать, какой производитель газоблоков лучше, то в виде альтернативы рекомендуется обратить внимание на оборудование, побывавшее в употреблении. Своеобразные риски присутствуют, но стоимость линии будет существенно меньше

Продолжая сравнение газоблоков разных производителей, специалисты советуют приобрести конвейер типа Иннтех-100. Стоимость – до 3 000 000 рублей, да и производительность гораздо ниже.

Особенность такой линии – неподвижность смесительной установки. Формы перемещаются и наполняются в автоматическом режиме. Комплекс для резки – механический.

Большой популярностью пользуются немецкие линии по изготовлению блоков. Они являются высокопродуктивными и эксплуатируются длительный период. Материал на таком оснащении получается качественным.

Стационарное

Стоимость его значительно ниже первого варианта. Но по производительности линия выдаст не более пятидесяти кубов материала в сутки.

В комплекте установки имеются дозаторы сырья и транспортеры ленточные, подающие компоненты в смесительный агрегат.

К сожалению, данный комплект не считается полностью автоматизированным. Чтобы он функционировал полноценно, придется привлекать несколько работников.

Под установку линии потребуется помещение, площадь которого составит от пятисот квадратных метров.

Мобильное

Этот тип оборудования отлично подходит для начинающих, кто желает изготовить блоки для собственного потребления. Кстати, некоторые специалисты такое оборудование для газобетона изготавливают своими руками.

Линия работает от сети в 220 Вт, тогда как остальные типы машин требуют 360 Вт. Производственные объемы маленькие – от двух до десяти кубометров в сутки.

Что нужно знать о ячеистом бетоне

Газобетон представляет собой искусственный камень с микроскопическими воздушными порами. Еще одно его название — автоклавный ячеистый бетон, и оно само по себе говорит о технологии его производства. Газоблоки обладают прекрасными энергосберегающими характеристиками именно благодаря своей пористой структуре. Кроме того, они отличаются относительно небольшим весом, в том числе по сравнению с кирпичом и другими видами строительной керамики.

Газобетонные блоки — это строительный материал, который может использоваться как для возведения внутренних перегородок, так и для несущих конструкций. Он не подойдет для высотных зданий или промышленных объектов, но в индивидуальном строительстве он прекрасно себя зарекомендовал. Относительно легкие газоблоки не оказывают большой нагрузки на фундамент, что позволяет сократить расходы на устройство основания. Кроме того, они обладают большими размерами, и это позволяет ускорить процесс строительства.

Сбыт продукции

Газосиликаты охотно покупают как строительные фирмы, так и частники. Небольшая рекламная акция, проведённая при создании бизнеса, привлечёт первых покупателей. В дальнейшем развитие производства будет напрямую зависеть от ответственного подхода к делу бизнесмена и сотрудников, а также качества выпускаемой продукции.

Как можно видеть, организация мини завода производящего газосиликатные блоки – дело не очень сложное и достаточно рентабельное. Такой бизнес не требует специальных навыков и большого опыта работы, но приносит владельцу высокий доход и большие шансы на дальнейшее развитие производства.

Сравнительный анализ автоклавного и неавтоклавного производства

Проведем сравнение двух типов материалов:

- Показатели плотности и проводимости тепла – специальный автоклавный способ обработки придает изделиям максимальные показатели по этим пунктам.

- Устойчивость к низким температурам и эксплуатационный период – неавтоклавный материал хуже переносит циклы промерзания и оттаивания. Точный срок службы блоков не определен. Но при соблюдении всех технологических особенностей изготовления и правильного применения в строительстве, материал прослужит не менее ста лет.

- Геометрические формы и внешние данные – блоки, изготовленные в автоклаве, отличаются идеальной геометрией, чего не скажешь про материал, изготовленный в домашних условиях.

- Требования к оснащению, сложность процесса производства – вся разница состоит в наличии или отсутствии автоклавных агрегатов. Технологический процесс изготовления отличий не имеет.

- Хрупкость – блоки, изготовленные без автоклавной обработки, уязвимы к повреждениям механического характера. Соответственно, что их считают более хрупкими.

- Ценовая политика – материал, произведенный автоклавным способом, стоит на десять процентов дороже.

- Усадка – ей более подвержен неавтоклавный блочный материал.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов. Ниже мы разместим информацию о вашем предложении и ваши контакты.

Сохраните статью в закладки. Пригодится;)Следите за обновлениями в Фейсбуке:

Следите за обновлениями Вконтакте:

→ 08.05.2014

Изготовление строительных лесов

Изготовление гипсокартона

Покраска автомобильных дисков

Бизнес-план шиншилловой фермы на дому

Изготовление резиновой плитки и брусчатки из резиновой крошки

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Инструкция по изготовлению блочного материала

Начинают с того, что из досок сколачивается пенал. В него вставляют по всей длине заблаговременно изготовленные перемычки, разделяющие общий каркас на ячейки. Для этого следует использовать водостойкую фанеру. Чтобы она хорошо фиксировалась, в досках устраивают пропилы.

Своими размерами ячейки должны отвечать требуемым размерам блоков. Чтобы ускорить производственный процесс, необходимо изготовить несколько форм по разным типоразмерам.

Чтобы растворная масса не налипала на доски, их обрабатывают специальными составами или машинным маслом, разведенным в воде.

Для замеса раствора придется купить смеситель, компрессор и рукава. Кстати, такую установку применяют не только при разовом изготовлении блоков, но и для организации небольшого по объему производства.

Кроме перечисленного выше, потребуется проволока для срезки излишков раствора.

Если нет дозатора, то взвешивать сырьевую массу придется самостоятельно. Здесь необходимо соблюдать точность пропорций, чтобы не нарушить качество изделий.

Все компоненты загружаются в нужном соотношении. Это позволит ускорить твердение, повысит технические характеристики блоков. Кстати, такие пропорции соблюдаются не только для домашнего, но и заводского производства материала.

Подготовленная масса разливается по формам, до краев не заполняют, потому что смесь еще будет вспучиваться. Как правило, наполнение ведется до половины объема.

Происходит газообразование. После этого необходимо удалить излишки смеси. Выполняется эта работа часов через пять – шесть после заливки.

Через четырнадцать часов выполняют распалубку

Чтобы блоки отходили, рекомендуется осторожно постучать по стенкам форм. Для набора технической прочности материал остается на открытой площадке или складируется в помещении

Помните, что с первого раза идеальный материал может не получиться.

Автоклавный бетон

Блоки из автоклавного газобетона изготавливаются согласно требованиям ГОСТ 31360-2007. По сравнению с безавтоклавным, такой газобетон получается гораздо более прочным. Причем прочность материала будет тем большей, чем большей будет доля вяжущего.

В цемент автоклавного бетона вводится активная минеральная добавка пуццолан, представляющая собой тонкомолотую смесь вулканического пепла, пемзы и туфа. Также добавляется известь . Ее присутствие позволяет увеличить количество пуццолана, вступающего в реакцию образования гидросиликатов кальция, вследствие чего газобетон становится более прочным. Блоки из такого материала (по стандарту 2007 года максимальный размер плиты составляет 1,5х1х0,6 м) могут использоваться для возведения несущих и самонесущих конструкций. Напомним, что безавтоклавный газобетон, особенно с удельным весом на уровне 300 кг/м3, часто применяется лишь как теплоизолятор.

Применяться может как известь-пушонка, так и кипелка. Причем известь-кипелка в смешанном вяжущем (цемент + известь) может иметь массовую долю от 30 до 50%.

Для получения особенно легкого, насыщенного пузырьками газобетона, необходимо увеличить газоудерживающую способность смеси. Этого добиваются путем уменьшения расхода цемента (соотношение цемента и пуццолана увеличивают до 1:2). Разумеется, правильно должно быть подобрано и количество газообразователя. Замечено, что для каждого вида смеси существует свое значение массовой доли алюминиевой пудры, превышение которого ведет не к уменьшению, а к увеличению удельного веса. Обычно оптимальное количество газообразователя (из условия обеспечения минимального удельного веса) составляет 3%.

Объем воды подбирают так, чтобы блоки можно было формовать методом отливки, для чего раствор должен иметь определенную консистенцию. Также от количества воды зависит газоудерживающая способность смеси. Расход воды варьируют в широких пределах – он может составлять от 45 до 70% от веса сухих компонентов.

В условиях производства консистенцию раствора определяют двумя способами:

- С использованием прибора Суттарда: анализу подвергается расплав шлама. При оптимальной консистенции показания на приборе должны составлять от 9 до 10 см.

- С использованием прибора СтройЦНИЛа.

Консистенция во втором случае определяется по глубине погружения конуса, к которому приложена сила определенной величины. Оптимальное значение – от 10 до 12 см.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Изготовление газобетона

Итак, разобравшись как делают газобетонные блоки, можно прийти к заключению, что в домашних условиях получится изготовить только неавтоклавный материал. Надо сказать, что при точном соблюдении технологии, и использовании качественных компонентов, можно получить блоки с отличными характеристиками.

Процесс изготовления газобетонных блоков своими руками состоит из нескольких этапов:

- Приготовления бетона в соответствии с определенными пропорциями.

- Заливки форм;

- Выдержке изделия и извлечении из форм.

Бетоносмеситель

Оборудование

Изготовление неавтоклавного газобетона, как уже было сказано выше, не требует сложного оборудование, однако, некоторый необходимый минимум все же имеется:

- Бетоносмеситель–без него не получится качественно размешать раствор и смешать его с газообразователем.

- Формы – чтобы придать изделию правильные геометрические размеры.

- Металлические струны – нужны для обрезки излишков раствора с верхней части форм.

Формы

Прежде чем приступить к изготовлению блоков, следует подготовить формы.Их можно купить либо сделать самостоятельно. Для этого понадобятся доски с тщательно оструганной одной стороной.

Из этих досок надо собрать деревянный пенал, внутрь которого вставляются перемычки. При помощи таких вставок, внутреннее пространство пенала делится на отсеки. Перемычки можно сделать из фанеры. Для их фиксации в досках выполняются пропилы.

Как несложно догадаться, от размеров ячеек будут зависеть габариты блоков.Определившись с размерами ячеек, можно заранее подсчитать, сколько газобетонных блоков в 1м3, при необходимости размеры можно подкорректировать.

На фото — формы для газоблоков

Для ускорения процесса изготовления материала, желательно сделать несколько форм всех необходимых типоразмеров.Предварительно следует сделать расчет газобетонных блоков, в соответствии с которым подготовить оптимальное количество форм.

Совет!

Чтобы раствор не прилипал к доскам, внутреннюю часть ячеек следует хорошо смазать отработанным машинным маслом.

Данную процедуру необходимо выполнять перед каждой заливкой.

Приготовление раствора

Состав газобетонных блоков довольно простой:

- Портландцемент;

- Кварцевый песок;

- Вода;

- Добавки –алюминиевая пудра, известь, сульфат натрия.

Для получения качественной смеси, необходимо строго соблюдать пропорцию:

| Портландцемент (марка зависит от желаемой прочности блоков, но не ниже М400) | 100 кг |

| Кварцевый песок | 180 кг |

| Сульфат натрия | 0,5 кг |

| Каустик | 1,5 кг |

| Алюминиевая пудра | 0,4 кг |

| Вода | Около 60 л |

Алюминиевая пудра для газобетона

Инструкция по приготовлению раствора выглядит следующим образом:

- В первую очередь смешивается цемент и песок.

- Далее в состав добавляется вода, и смесь тщательно перемешивается.

- Постепенно в раствор добавляются другие компоненты и хорошо перемешиваются.

- В последнюю очередь засыпается алюминиевая пудра.

Надо сказать, что этап приготовления раствора является наиболее ответственным, так как подгадать удачные пропорции очень сложно, и сделать это можно лишь опытным путем. Пропорции во многом зависят от качества песка, марки цемента и остальных компонентов. Даже вода влияет на ход химической реакции, которая происходит при добавлении газообразователя.

Обратите внимание!

Соединение натрия можно не применять. Этот компонент служит для ускорения процесса застывания состава

Поэтому не существует какой-то конкретной рекомендации по изготовлению газобетона в домашних условиях.

Заливка форм

Заливка

Заливка форм является довольно простым процессом, однако, требующим определенной аккуратности и внимательности. Заполнять формы следует до половины, после чего, в результате химической реакции, состав начнет подниматься.

Увеличение в объеме происходит обычно в течение 5 – 8 минут. Время реакции зависит от температуры окружающей среды. Спустя некоторое время начнется обратный процесс, т.е. масса немного опустится.

Когда положение массы стабилизируется, верхнюю бугристую часть следует обрезать при помощи металлической струны. Затем состав должен выдержаться до , на это обычно уходит 20-24 часа.Спустя данный промежуток времени, блоки надо извлечь из форм и поставить на ровное место до полного затвердевания.

Обратите внимание!

При изготовлении пенобетонных блоков следует позаботиться, чтобы в помещении отсутствовали сквозняки.

После успешного выполнения первой партии блоков, следует выполнить расчет количества газобетонных блоков, необходимого для строительства. После этого процедуру следует в точности повторить.Вот и все основные нюансы изготовления газобетонных блоков, ознакомившись с которыми, можно самостоятельно обеспечить строительство необходимым стройматериалом.

Реклама

Технология

Промышленные условия

Полный цикл производства автоклавного газобетона

Полный цикл производства автоклавного газобетона

Как изготавливается газобетон в условиях крупного производства:

- Компоненты (портландцемент, песок или другой наполнитель, известь, модификаторы и газообразователь) загружаются в отдельные бункеры;

- Крупнофракционный наполнитель перемалывается в минеральную муку;

- Компоненты дозируются в зависимости от требований к плотности готовых блоков и смешиваются с водой в бетономешалке;

- Смесь заливается в форму большого объема, где газообразование придает ей пористую структуру. Форма размещается на вибростенде. Вибрация помогает добиться ее равномерного, без пустот, заполнения;

- В камере предварительного созревания (так называемом горячем тоннеле) за 3-4 часа при температуре около 40°С смесь набирает прочность, достаточную для распалубки (выемки из формы);

Массив газобетона транспортируется к месту нарезки на блоки

Массив газобетона транспортируется к месту нарезки на блоки

- На линии резки массив превращается в отдельные блоки. Для резки используются высокопрочные металлические струны. Поскольку резка выполняется в трех плоскостях, массив кантуется в процессе разделки;

Заметьте: на этом этапе у блоков могут формироваться пазогребневые замки, делающие более надежным сцепление в пределах одного ряда кладки и между рядами, а также захваты для рук, упрощающие транспортировку блоков.