Оборудование для производства серобетона

Компания GlobeCore предлагает предприятиям, занимающимся производством строительных материалов, и строительным организациям аппарат вихревого слоя типа АВС-100.

С его помощью можно активизировать:

- мазут. После обработки в вихревом слое он становится хорошим стабилизатором для полимерной серы;

- металлосодержащие отходы, которые впоследствии становятся термическими стабилизаторами твердой серы;

- галогенсодержащие отходы. Они выступают ингибиторами микробиологической коррозии;

- песок (является антипирогеном и улучшает прочнотные характеристики);

- отработанные масла. При их введении в состав серобетона улучшаются изоляционные свойства.

Совместная обработка мазута и жидкой серы в аппаратах вихревого слоя приводит к укреплению молекул серы, что предохраняет ее от распада. На выходе получают стабильное серополимерное вяжущее на основе не полимерной, а сополимерной серы.

При обработке песка происходит его дробление и образование химически активных поверхностей, способных вступать в реакцию с серополимерными вяжущими. Это позволяет повысить прочность изделия.

В результате измельчения в аппарате минеральных составляющих, в состав которых входят окислы металлов, серобетон обогащается сульфидами и полисульфидами. Температура их плавления возрастает с увеличением количества металлов в минеральном составляющем.

Активизация отработанных масел в аппарате вихревого слоя позволяет превратить их в разновидность олифы, которой можно покрывать поверхность изделий из серобетона.

Некоторые разновидности серобетона

Серобетон относится к группе геополимерных . Разновидностей этого материала так же много, как и видов бетона. Некоторые из них:

-

серобетон гидрофобный, т. е. отталкивающий воду, применяется для фундаментов в условиях «мокрых грунтов»;

-

пеносеробетон – химически стойкий ячеистый бетон с малой теплопроводностью;

-

серобетон ускоренного набора номинальной прочности – от нескольких минут до часов;

-

морозостойкость бетона при 100% влажности – увеличена на 500 – 600%, т. е. в 5 – 6 раз и т. д.

Одним из применений сероцемента является пропитка пористых строительных материалов с резким повышением их основных свойств.

Серобетонные растворы прекрасно работают при ремонте сколов, трещин, частичного разрушения железобетонных конструкций в гидротехнике.

Высокая адгезия дает возможность применять их практически со всеми видам материалов, используемых в строительстве.

Отработавшие или забракованные серобетонные изделия могут быть многократно полностью переработаны на новое использовании. Их дробят и засыпают в «серобетономешалку», после чего из смеси формуют новое изделие.

Модификаторы серы и серу можно добавлять прямо в процессе перемешивания бетонной смеси.

К недостаткам серного бетона можно отнести жесткие требования к технологии производства, а также поддержание раствора при температуре 140 ºС. Но это пока. Работы в этом направлении продолжаются.

Области применения серного бетона

Элементы дорог (тротуарная плитка, торцевая шашка, бортовой камень, дорожные плиты и др.).

Коррозиооностойкие элементы промышленных и сельскохозяйственных зданий (полы химических предприятий и АЗС, футеровочные и фундаментные блоки, сливные лотки, коллекторные кольца, емкости).

Трубы (канализационные, дренажные, пригрузы трубопроводов).

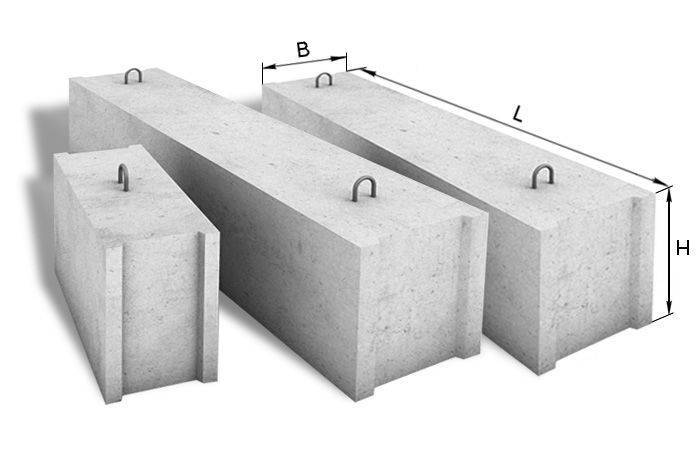

Элементы нулевого цикла (фундаментные блоки, балки, сваи).

Конструкции специального назначения (контейнеры для захоронения радиоактивных и химических отходов, экранирующие элементы).

Составы для выполнения ремонтных и реставрационных работ.

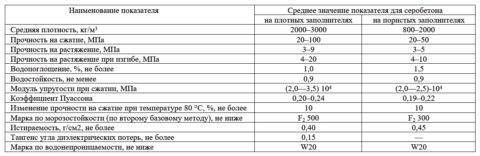

Физико-механические свойства серобетона

| Показатели | ЦементобетонГОСТ 26663-91 | СеробетонСТО 5800-001-17725983-2011 |

|---|---|---|

| Средняя плотность, кг/куб. м. | 2600 | 2200-2600 |

| Термостойкость, 0С | 90 | 85 |

| Химическая стойкость, % | 23-35 | 84-95 |

| Водостойкость | 0,8 | Не менее 1,0 |

| Водонепроницаемость | Не менее W20 | |

| Предел прочности при сжатии, Мпа | 30-50 | 40-80 |

| Предел прочности при растяжении, Мпа | 8-10 | 10-12 |

| Истираемость, г/см2 | 0,4-0,7 | 0,2-0,3 |

| Морозостойкость (по 2 базовому методу ГОСТ 10060.0-95 | F 100…F 200 | Не менее F 1000 |

| Температура изготовления | 130-150 Ц. | |

| Наименование вяжущего компонента | ПортландцементПЦ 400-ДО-Н, ПЦ 500-ДО-Н | Наномодифицированная сера |

| Содержание вяжущего компонента в смеси | 30% | 15-20% |

| Подвижность смеси | Не менее 0,3 | 0,45-0,55 |

| Класс прочности | В 15…В 30 | Не менее В 30 |

| Организация производства | На бетонном заводе | На любом асфальтобетонном заводе с минимальной модернизацией |

| Срок набора марочной прочности | 28 суток | По мере остывания до температуры 40 Цельсия |

| Экологическая безопасность | Экологически безопасны при соблюдении температурного режима приготовления смеси. |

Серьезной проблемой, связанной с обеспечением надежности и долговечности строительных конструкций, является обеспечение высоких параметров морозостойкости, водостойкости и коррозионной стойкости бетонных изделий и конструкций, прежде всего работающих в условиях знакопеременных температур, а также под действием агрессивных сред.

Проблема долговечности бетонных покрытий особенно актуальна для строительных конструкций, применяемых в транспортом, гидротехническом, мелиоративном строительстве, а также изделий и конструкций, используемых при прокладке различных инженерных коммуникаций. Длительный набор прочности бетоном на основе портландцементного вяжущего (в течение 28 суток) часто создает серьезные проблемы с эксплуатацией отремонтированных участков дорог.

Замена портландцемента при производстве бетона ан полимерные вяжущие значительно повышают строительно-технические свойства материала, и прежде всего его морозостойкость и коррозионную устойчивость.

Серобетон характеризуется высокой стойкостью в кислых (в которых традиционных цементобетон быстро разрушается) и основных средах. Серобетон в соответствии с ГОСТ 25246-82 «Бетоны химически стойкие. Технические условия» следует относить к высокостойким бетонам. По диэлектрическим показателям серобетон не уступает большинству видов полимербетонов. Поэтому серобетон может применяться наравне с полимербетонами, но имея при этом существенно (в 3 и более раза) меньшую стоимость.

Серобетонные смеси и изделия на их основе

Серобетонные изделия и конструкции обеспечивают надежную долговечную работу в условиях попеременного замораживания и оттаивания, агрессивного воздействия, в том числе со стороны применяемых противогололедных реагентов.

Экспериментальные образцы из серобетона произведенные на ООО НПП «ПромСпецМаш»

Наиболее перспективны серобетоны для изготовления конструкций, в период эксплуатации которых предъявляются повышенные требования по стойкости к агрессивным средам, морозо- и атмосферостойкости, водонепроницаемости. К таким конструкциям относятся: элементы дорожных покрытий (тротуарные плиты, бортовые камни, дорожные ограждения), конструкции, подверженные солевой агрессии (полы, сливные лотки, фундаменты), инженерные сооружения (элементы коллекторов, трубы, элементы смотровых колодцев, элементы очистных сооружений и др.).

Высокое качество изделий, простота технологии получения, а также низкая стоимость расходуемых материалов позволяют серобетонам быть конкурентно способными по отношению к строительным материалам на традиционных вяжущих материалах.

Бордюрный камень

Бордюрный камень изготовленный с применением модифицированной серы

Водоотливные (водоотводные) лотки

Водоотливные (водоотводные) лотки изготовленные с применением модифицированной серы

ФБС (Фундаментные блоки)

ФБС (Фундаментные блоки) из серобетона

Тротуарная плитка

Тротуарная плитка изготовленная с применением модифицированной серы

Отбойники

Отбойники дорожные из серобетона

Утяжелители для трубопроводов

Утяжелители для трубопроводов изготовленные из серобетона

Газпром выходит на рынок строительных материалов

Что можно сделать из природного газа

Что можно сделать из природного газа

Ценность и экономическая эффективность инноваций неизменно возрастают, когда благодаря их использованию удается одновременно решить сразу несколько задач. Таким примером является проект «Газпрома» по разработке и внедрению производства серного модифицированного вяжущего (СМВ), а также материалов и конструкций на его основе. Реализация этого проекта позволит «Газпрому» преодолеть производственные трудности, возникающие при добыче газа на высокосернистых месторождениях, параллельно обеспечив создание и развитие в России новой перспективной подотрасли, связанной с производством стройматериалов.

Сера в дорогах

Как добывают природный газ

Как добывают природный газ

О комплексном эффекте нового газпромовского инновационного проекта рассказал Председатель Правления компании Алексей Миллер на заседании Президиума Совета при Президенте России по модернизации экономики и инновационному развитию 17 мая 2013 года. Он пояснил, что «основным сдерживающим фактором увеличения добычи на Астраханском и Оренбургском месторождениях является значительное количество выделяемой из газа серы в условиях ограниченного спроса на нее на внешних рынках и на внутреннем рынке. В наших институтах разработаны технологии модификации асфальта на основе серы, которые позволяют увеличить прочность и пластичность асфальта, увеличить межремонтные сроки дорог до 5–7 лет со значительным экономическим эффектом для дорожного строительства… эта технология могла бы, на наш взгляд, дать тройной эффект. Во-первых, снизить экологическую нагрузку в Астрахани и Оренбурге, где накоплены очень большие объемы серы. Во-вторых, повысить рентабельность добычи газа на этих месторождениях. И, в-третьих, существенно улучшить качество дорог, особенно в регионах с резкими перепадами температуры, а также удешевить строительство дорог».

Увеличенная фотография (JPG, 2,6 МБ)

Увеличенная фотография (JPG, 2,6 МБ)

Метод модифицирования битума серой сам по себе не новый и получил первое промышленное использование еще 100 лет назад, однако масштабные работы в этом направлении в нашей стране и за рубежом начались только в 1970-е годы. В 1986 году в СССР была даже выпущена «Инструкция по применению добавок серы в горячих асфальтобетонных смесях». В связи с известными событиями дальнейшее развитие этих проектов в России застопорилось и до практического воплощения они не дошли, но эстафету подхватил «Газпром». В 1998 году «Газпром ВНИИГАЗ» начал исследования по использованию серы в дорожном строительстве, а впервые сероасфальтобетон был уложен в октябре — декабре 2002 года при ремонте дорожного покрытия моста в Крылатском. Работы проводились в экстремальных условиях (дождь, снег, минусовые температуры), а заключительная их часть — при температуре ниже минус 20 градусов, когда укладка обычного асфальтобетона фактически невозможна. В июне 2010 года сероасфальтобетон был положен на участке 50–51 км МКАД, на что потребовалось 558 т материала. Участок благополучно выдержал даже экстремальную летнюю жару. Таким образом, опытным путем было подтверждено качественное превосходство сероасфальта, который изготавливается путем добавления в битум СМВ, перед традиционным дорожным покрытием.

В настоящее время преимущество использования СМВ в дорожном строительстве сомнений не вызывает, и не случайно на упомянутом выше заседании Председатель Правительства РФ Дмитрий Медведев поручил Министерству транспорта проработать с «Газпромом» вопрос о реализации в регионах с разным температурным режимом ряда пилотных проектов строительства дорог из сероасфальтобетона.

Как появился серобетон

В 2017 г. Россия удерживает место в первой тройке стран по нефте- и газодобыче. Весь объем добычи этих углеводородов, важных для жизни современного общества проходит обязательную очистку от растворенной в них серы. И сотни тысяч тонн этого вещества были отходами этого производства. В природном газе в 1 куб. м содержится около 6 – 8 гр. серы, в нефти – от 1,5 до 7 % от всей массы. Поэтому в РФ каждый год попутно «добывается» до 500 – 550 тыс. тонн серы. И это количество продолжает увеличиваться.

Во второй половине прошлого века ведущие американские компании по добыче нефти и газа в результате проведенных исследований пришли к выводу, что введение серы в обычные бетонные и асфальтобетонные смеси вреда человеку и природе не наносит. Наоборот, улучшает качественные показатели практически всех видов бетонов.

И эти результаты сразу вошли в патенты на изобретения:

Общие сведения

Конструкции, изготовленные из таких смесей, обладают высокими теплоизоляционными свойствами, прочностью, они устойчивы к химическому воздействию кислот, солей, масел и пр. При необходимости, учитывая проектные требования, прочность изделий может быть повышена методом введения в состав растворов (до 7%) стекловолокнистой фибры.

Свойства

Примеры структуры

Примеры структуры

Серобетоны отличаются рядом положительных качеств, в сравнении с другими аналогичными материалами.

Это:

- период набора прочности, связанный только с остыванием смеси;

- низкая цена исходных компонентов;

- возможность вторичной переработки материалов, что позволяет организовать безотходное производство изделий;

- стойкость к воздействию агрессивных сред:

- способность твердения смесей при достаточно низких температурах;

- за счет высокой скорости схватывания — быстрая оборачиваемость форм;

- низкая электро- и теплопроводность;

- водонепроницаемость;

- повышенная морозостойкость;

- высокая износостойкость.

Результаты исследований показывают, что серные композиты по плотности, показателям пористости и водопроницаемости, существенно превосходят классические цементные растворы. Например, водонепроницаемость конструкций, изготовленных из этих материалов, в 10–20 раз выше, чем у аналогичных изделий из тяжелого бетона.

Еще одним важным фактором, является износостойкость покрытий, которая почти в пять раз выше значений эксплуатируемых изделий на цементных вяжущих.

Сравнительные характеристики материалов

Сравнительные характеристики материалов

Однако, невзирая на такие положительные характеристики, отдельные недостатки серобетона могут отрицательно сказаться на широком его использовании:

- Высокая температура (140°С) для приготовления смесей.

- Высокая цена установки для выпуска изделий (10–12 млн).

- Высокая токсичность производства (выделение сероводорода).

- Низкая термостойкость (+90°С).

Классификация серных бетонов

Классификация бетонов

Классификация бетонов

Серные бетоны по своему составу относятся к разряду специальных бетонов. Общие технические нормы и требования, предъявляемые к смесям и изделиям их них, перечислены в предварительном национальном стандарте — ПНСТ105-2016.

Условия настоящего стандарта необходимо соблюдать при проектировании и составлении технологической документации, а также руководствоваться при проведении строительных работ и определении качества готовых конструкций.

Учитывая среднюю плотность, композиты подразделяются на следующие категории:

- особо тяжелые — плотность >2,8 г/см3 (СбС О), марки D2500 и выше;

- тяжелые, со средней плотностью 1,8–2,8 г/см3 (СбС Т), D2000—D2500;

- легкие — <1,8 г/см3 (СбС Л), в пределах D800—D2000.

По показателям удобоукладываемости делятся на группы:

- жесткие (Ж);

- подвижные (П);

- литые (Л).

Условное наименование серобетонного раствора стандартного качества состоит из аббревиатуры: группа подвижности, класс прочности, и по необходимости может указываться морозостойкость, средняя плотность и водонепроницаемость.

Подсказки: например, подвижная серобетонная смесь (П) для приготовления тяжелого бетона класса прочности В25, со значением морозостойкости F 2200 и водонепроницаемостью W 4 —обозначается: СбС Т-П-В25 F2200 W4.

По классу прочности делятся на:

- прочные В10—В60;

- высокопрочные — более В60.

Физико-механические характеристики

Физико-механические характеристики

Применение

Серобетоны используются в элементах конструкций жилых зданий и промышленных сооружений, в процессе эксплуатации которых необходимы высокие значения атмосферо- и морозостойкости, непроницаемости, повышенной устойчивости к воздействию агрессивных сред.

Дорожная плита из серного бетона

Наибольшее распространение применение серобетона получило при производстве следующих мелкоштучных изделий и конструкций:

- Устройство дорожных покрытий (серный асфальтобетон).

- Изготовление элементов сборных автодорожных покрытий (плиты, бортовые камни, торцовые шашки, дорожные ограждения, тротуарная плитка).

- Элементы зданий, которые в процессе эксплуатации подвергаются воздействию солевой среды (фундаменты, полы, сливные лотки и др.).

- Инженерные конструкции (канализационные трубы, коллекторные кольца, очистные сооружения).

Основные недостатки серобетона

Теперь давайте попробуем разобраться, что не позволяет серобетону перейти из разряда перспективного в разряд массово используемого строительного материала. На наш взгляд, это обусловлено такими причинами:

- Количество полимерной серы в серобетоне со временем уменьшается. Она может переходить в моноклинную форму, поэтому требует химической стабилизации.

- Серобетон термически неустойчив, поскольку температура плавления серы составляет 120 ºС. Появляется необходимость в термических стабилизаторах.

- Биофильные свойства серы. При наличии влаги и органики некоторые виды бактерий способны поедать серу, словно сахар. Для исключения подобных явлений необходимы ингибиторы микробиологической коррозии.

- Сера – вещество слабоядовитое. Но она способна сублимироваться даже в твердом виде. Поэтому необходимо предусматривать в серобетоне наличие специального изолирующего слоя.

Перечисленные недостатки влияют на стоимость серобетона и нивелируют все экономические преимущества, приведенные выше. Поэтому задача использования отходов или недорогих компонентов вместо ингибиторов и стабилизаторов без привлечения дорогостоящего химического оборудования при сохранении качественных характеристик строительного материала является актуальной.

Приготовление серных композитных материалов

Мини-завод

Мини-завод

Технологической особенностью производства серных бетонов, является метод их получения по, так именуемой, «горячей» технологии. При этом, в процессе производства бетона все компоненты смеси нагреваются до 150°С. При таком режиме сера переходит в жидкое состояние (температура плавления 120°С).

Расплав серы в растворе выполняет все функции вяжущего, определяющего главные технологические параметры композиций (удобоукладываемость, подвижность). Жизнеспособность смесей в горячем состоянии практически не ограничена.

Расплавленная сера

Расплавленная сера

Инструкция по приготовлению серобетонного раствора включает набор следующих основных операции:

- Сушка и нагрев наполнителей и заполнителей.

- Изготовление расплава серы.

- Подготовка модификаторов.

- Дозирование компонентов.

- Перемешивание всех составляющих.

Заполнители и наполнители предварительно должны быть просушены в сушильных установках до получения остаточной влажности не более 0,5%. При необходимости, заполнители могут подвергаться фракционированию и дроблению.

Развес твердых компонентов проводят по массе специальными дозаторами (кг). Дозирование жидких присадок и расплава серы производят по объему (л). Приготовление смеси может производиться по одностадийной и двухстадийной технологии.

Одностадийное перемешивание вмещает в себя одну операцию:

- в работающий смеситель постепенно вводят необходимое количество разогретых до 150°С песка и щебня;

- добавляют наполнители (порошок, муку);

- загружают расплав серы;

- тщательно перемешивают до получения готовой однородной смеси.

Время всего технологического цикла занимает 8–10 мин. При двухстадийном изготовлении, отдельно готовят серную мастику и бетонную смесь (два этапа). Затем, всю эту массу соединяют в смесители и перемешивают.

Готовая смесь загружается либо в бункер-накопитель, либо непосредственно в подготовленные для изделий формы.

Производство изделий включает следующие операции:

- подготовка форм;

- установка закладных деталей и арматурных каркасов:

- разогрев форм до необходимой температуры;

- укладка готовой смеси;

- уплотнение смеси;

- остывание;

- распалубка.

Уплотнение растворов в формах производится на виброплощадках. Продолжительность вибрирования зависит от сложности изделия, и обычно составляет 1–2 мин. Критерием служит прекращение появления пузырьков воздуха на поверхности.

Распалубка готовой продукции выполняется при температуре затвердевшего изделия не выше 40°С. После этого, проводится выдержка изделия без опалубки до полного остывания. Затем, изделие транспортируют на склад готовой продукции.

Мобильная установка для серного бетона

Рассмотренная технология изготовления серобетона не предусматривает приготовление своими руками данного вида материала в условиях строительной площадки. Допускается вариант самостоятельного производства изделий в коммерческих целях, при использовании специальных мобильных установок (см. фото). Но цена агрегата …

Производство серобетонных смесей

В 1970-х стало ясно, что производство смесей возможно на традиционных асфальтовых заводах и почти по той же технологии.

Оборудование для производства серобетона и сероасфальта может быть как стационарным, так и мобильным – завод может переехать на другую строительную площадку.

Как и в традиционном процессе, главный его элемент – бетоносмеситель. От обычных он отличается подогревом смеси до достаточно высокой температуры около 140 – 180 градусов.

Еще одно отличие – полный отказ от использования воды, а это значит, что работы можно вести в морозы.

Серобетоны без проблем укладываются также в самую сильную жару. О проблемах работы в этих условиях с обычным бетоном читайте .

Технология производства и укладки литого асфальта

Завод по производству литого асфальта

Завод по производству литого асфальта

Литая технология основывается на применении в качестве вяжущих вязких сортов нефтяных битумов.

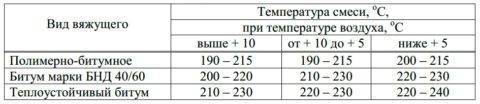

Поэтому, приготовление смеси происходит под действием сравнительно высоких температур:

- температура битума — 160—180°С;

- минеральные заполнители нагревают до 190—240°С;

- температура готового асфальта составляет 200—220°С.

Литой способ производства асфальтобетона исключает его изготовление в местах укладки смесей, поскольку весь процесс требует точного соблюдения температурного режима.

Рекомендуемая температура

Рекомендуемая температура

Производство

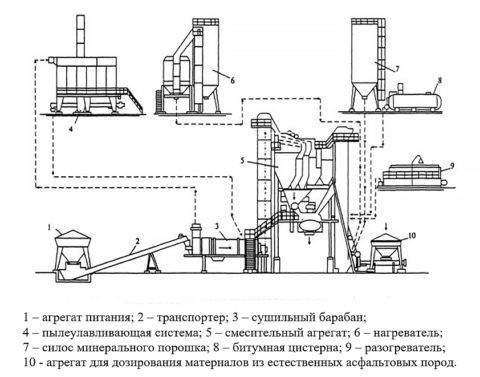

Принципиальная схема производства литого асфальта

Принципиальная схема производства литого асфальта

Технологическая инструкция приготовления литого асфальтобетона:

- Холодные и влажные минеральные материалы, в расчетных соотношениях, загружают в агрегат питания, откуда при помощи наклонного транспортера сырье поступает в сушильный барабан. Там его просушивают и доводят до рабочей температуры.

- Нагретые компоненты подаются элеватором в сортировочное устройство.

- Разделенные на фракции песок и щебень через бункеры, предназначенные для горячего материала, следуют в дозаторы и по окончанию взвешивания загружаются в смесительный агрегат.

- Холодный минеральный структурирующий порошок доставляется элеватором в нагреватель, где вещество сушится и нагревается до оптимальной рабочей температуры, после этого поступает в расходный бункер.

- Осажденная в пылеуловителях пыль (отходы производства) подается в сортировочный агрегат, где дозируются и смешивается с песком и минеральным порошком.

- Горячий битум из нагревателя поступает в смесительный агрегат, где дозируется и подается в бункер к остальным компонентам.

- В главном смесителе осуществляется перемешивание всех составляющих.

- После этого готовая продукция отгружается в специальные транспортные средства (кохеры), оборудованные котлом-термосом или резервуаром, снабженным системой обогрева и перемешивания материала в момент доставки потребителю.

Машина—кохер

Машина—кохер

Укладка асфальта

Строительство покрытий из литых асфальтобетонных смесей необходимо выполнять в сухую и теплую погоду при температуре не ниже 5°С. Асфальтобетон в момент укладки должен иметь температуру 185—235°С, в зависимости от технологических условий и типа битумного вяжущего.

Покрытие из литых смесей

Покрытие из литых смесей

Работы по укладке литого асфальта проходят в следующей последовательности:

- подготовительные работы;

- разгрузка асфальтобетона;

- укладка;

- распределение и прессовка черного щебня.

Устройство покрытий при помощи асфальтоукладчика:

- К установленному в рабочее положение укладчику подъезжает термос-миксер для перегрузки раствора в бункер агрегата.

- Открывают заслонку термоса, включают шнеки в приемном бункере укладчика и сливают готовый асфальт.

- После загрузки нормируемого количества, начинают укладку.

- Асфальт укладывают со скоростью 1–3 м/мин. Скорость регулируют в зависимости от проектной толщины слоя. По мере расхода материала, оператор добавляет его из рядом стоящего кохера.

- При вынужденной остановке или окончании рабочей смены раствор необходимо полностью выработать или удалить из приемного бункера, а готовое покрытие, в месте будущего стыка, нужно отсечь упорным брусом. В следующую смену: брус снимают, прогревают место стыка и продолжают процесс укладки.

Устройство финишного покрытия из черного щебня

Покрытие черным щебнем

Покрытие черным щебнем

Черный щебень доставляется на объект автосамосвалами под пологом или в специальном изолируемом контейнере. Материал в момент распределения должен иметь температуру минимум 100°С.

Щебень укладывается способом рассева из расчета 10–15 кг/м2 по горячему основанию с рекомендуемой температурой 140—180°С. Материал может распределяться как вручную, так и механизированным способом (прицепной щебнераспределитель).

Щебнераспределитель

Работу катка можно начинать после достижения температуры покрытия 120°С. Движение автотранспорта допускается после окончательного остывания покрытия, но минимум — через 3 часа после укладки.

Литая асфальтобетонная смесь укладывается непрерывно и одновременно по всей ширине дороги, используя для этого нужное количество укладчиков, распределенных уступом на расстоянии друг от друга 25–30 м.