Процесс изготовления

Для изготовления классического бетонного вазона для сада вам предстоят необходимые действия:

- Готовят раствор, наполнитель создают из мелких фракций. Выдерживают соотношение частей цемента и песка 2 к 3. Можно сразу добавить пигмент для оттенка смеси. Раствор должен быть средним по густоте.

- Формы, которые вы намерены использовать для заливки, необходимо смазать растительным маслом во избежание прилипания раствора.

- Если вазон задуман с дном, для будущих цветов сразу лучше предусмотреть дренаж. Он выполняется так: в большую (первую) форму закладывают порцию раствора до 2 см, в этот слой вставляют вертикально трубки из металла: после затвердения они обеспечат отверстия дренажа.

- Следом установим вторую (внутреннюю) емкость. Здесь предстоит кропотливая работа по выравниванию краев первой и второй форм. Надо добиться одинакового размера стенки будущего газона по периметру.

- Следующий шаг – аккуратно заливаем раствор, уплотняем по порциям. Никаких пустот не должно остаться, тогда стенка вазона будет прочной.

- Если вторая форма получилась легкой, насыплем в нее мелкие камни, песок. По стенкам постучим молотком. Тонкой палкой проткнем раствор: надо освободить бетон от пузырьков воздуха. Он тогда немного просядет. Затем гладким предметом (ложкой, садовой лопаткой) выравниваем бортик и оставляет «вазон» на сутки.

- Через 24 часа вынимаем внутреннюю форму, внутри опрыскиваем вазон водой и укрываем полиэтиленовой пленкой. Надо дать ему окончательно схватиться. Еще несколько раз опрыскиваем и укрываем: просыхание и затвердевание должно идти равномерно. Не спешите, чтобы не возникло трещин.

- Для абсолютной прочности бетон укрывают влажной мешковиной или погружают в ванну с водой, держат в таких условиях до недели. Он должен сохнуть медленно. И никаких прямых лучей солнца, никакого ускорения процесса затвердевания допускать нельзя.

- Теперь стоит приняться за оформление (декорирование) чаши. Ее можно окрасить акриловой краской или выложить галькой, осколками зеркала, а также ракушками. Изделие станет красивее, если специальной колодкой предварительно тщательно отшлифовать всю поверхность. Когда освоена описанная технология, стоит запастись энтузиазмом и временем. По своим авторским разработкам несложно будет создать серию уникальных, фантазийных емкостей для двора или загородного участка.

Материалы для изготовления бетонной вазы из ткани и цемента

Ткань в вазе служит такой же арматурой как и металлический каркас в бетонных фигурах.

Для того, чтобы скелет работал, необходимо его хорошее сцепление с применяемым раствором. Поэтому в бетонных фигурах в наиболее ответственных местах используют арматуру с насечкой. Если использовать (как в нашем случае) тканевую арматуру, то надо выбирать такую, которая позволила бы цементному раствору максимально заполнить все поры, вытеснив из них воздух.

При таких условиях полученное изделие при минимальном количестве используемого цемента будет иметь наилучшие характеристики.

Используя рыхлую или ворсистую ткань (как полотенца), увеличиваем площадь контакта цементного зерна с волокнами ткани. Это позволяет дополнительно увеличить прочность будущего изделия.

Нежелательно использовать синтетические плотные ткани, так как они не впитывают и отталкивают воду. А вода необходима для соответствующей реакции гидратации и правильного созревания будущего бетона.

Если для таких целей жалко использовать махровые полотенца, а старые давно уже утилизированы, можно применить и тонкие хлопчатобумажные ткани. Но при этом, чтобы получить прочные изделия, потребуется нанесение нескольких слоев ткани, пропитанной цементной смесью, или дополнительно укреплять поверхность вазы этим раствором.

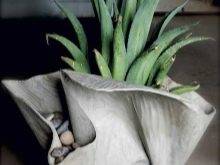

Это несколько увеличит время проводимых работ. Но такая ваза из ткани и цемента может получить более интересную форму в отличие от тех, которые чаще всего можно встретить в интернете в качестве примеров. В основном это волнообразные вазы с подрезанными, загнутыми или пикообразными краями.

Чтобы вывесить пропитанную цементным раствором ткань, используются разнообразные болваны: трубы, ведра, банки, ящики и т.д.).

Если необходимо изготовить вазу сложной формы обычно используют гибкие полиуретановые или силиконовые формы, позволяющие без разрушений вынуть готовое изделие. Но изготовление таких форм достаточно трудоемко и затратно и не каждому по плечу.

Просто и без разрушения (как при использовании стекла) взяв для основы надувной шар, спортивный мяч или камеру, можно получить полукруглые или сферические вазы.

На такие основания наносятся в различных направлениях слой за слоем полоски тонкой ткани, пропитанные цементной смесью. После просушки мяч или шарик сдуваются и вынимаются из готовой вазы. При необходимости на поверхность наносят дополнительный слой декоративного бетона. Вазу можно покрасить как снаружи, так и изнутри.

Если вспомнить всем полюбившиеся фестивали песочных скульптур, проводимые в разных странах, то напрашивается еще один метод: использовать вместо болвана такое песочное основание. На него точно также как на шар можно наносить пропитанные полосы ткани и после изготовления и просушки «панциря» извлечь из него песок. Для изготовления фигуры песок смачивают раствором воды с ПВА. Это позволяет песку некоторое время не рассыпаться. Его можно лепить, резать, получая необходимую форму.

Чтобы ваза из ткани и цемента получилась не только декоративной, но и прочной, необходимо кроме выбора ткани также ответственно подойти к подготовке состава смеси.

Чаще всего для этой цели используют классический рецепт: 1 часть портландцемента марки М300-М400, 3 части мелкого кварцевого песка фракции 0-0,63 мм и воды по необходимости для полной пропитки ткани.

Если цемент свежий, то этого вполне достаточно. Только желательно добавить в воду в качестве простого пластификатора небольшое количество жидкого или сухого моющего средства (0,05 — 0,1% от веса цемента). Это позволит раствору максимально заполнить воздушные поры и хорошо пропитать ткань, использовав при этом минимальное количество воды.

Если необходимо получить изделие повышенной прочности, то желательно в базовую смесь включить дополнительные ингредиенты, получая при этом , который был применен при изготовлении тонкостенного бетонного ангела.

Технология

Синтетические и смесовые ткани плохо впитывают влагу, поэтому они не подходят для обработки цементом. Для изготовления садовой вазы из цементного раствора подойдет любая гигроскопичная ткань: мешковина, махровое или вафельное полотенце, любая материя на основе натуральных волокон.

Приготовление раствора

Для приготовления раствора понадобится обычный серый цемент либо портландцемент белого цвета марки М-400 либо М-500, карьерный мелкозернистый песок и очищенная вода. Предварительно просеянный и очищенный от мусора песок смешивают с цементом, придерживаясь пропорции 1:1. Воду нужно вводить постепенно, чтобы в растворе не образовались комочки. С помощью электродрели и миксер-насадки тщательно перемешивают смесь. Однородная масса должна иметь консистенцию густой сметаны.

Существуют и другие варианты приготовления раствора для изготовления самодельных садовых ваз. Цемент (портландцемент) смешивают с карьерным мелкозернистым песком и гравием фракцией не более 3–7 мм в соотношении 1:2:1. Чтобы получить раствор, представляющий собой имитацию песчаника или туфа, нужно смешать цемент, песок и торф в пропорции 1:1:2.

Технология изготовления кашпо из цемента

Изготавливается кашпо из цемента самым простым образом, соблюдая все правила.

- Вначале нужно подготовить все инструменты, и материалы, необходимые для работы. Для этого используют бетонный раствор, махровые или вафельные полотенца, вместо них можно взять любую ткань плотной структуры. Новичок может попробовать сделать вазон из ведра, ещё нужно приготовить полиэтилен. Работу выполняют в перчатках, так как цемент испортит кожу рук.

- В цемент добавляют воду так, чтобы смесь стала похожа на жидкую сметану. Емкость, в данном случае ведро, переворачивают дном вверх, и обматывают приготовленным полиэтиленом, таким образом, вазон будет легко сниматься после высыхания. После этого полотенце или ткань погружают в раствор, тщательно пропитывают, достают, т расправляют. На ткани не должно остаться сухих участков, это говорит о том, что она полностью пропитана.

- На ведро или другую приготовленную емкость накидывают ткань, и разглаживают так, чтобы не оставалось складок, в противном случае кашпо потеряет устойчивость. Остальные складки, которые свисают, можно расправить любым удобным образом. Изделие оставляют высыхать около двух суток, а затем снимают с ведра.

После этого вазон считается готовым, изделие можно украсить декоративным способом, покрасить, нарисовать узоры или сделать волнистую поверхность, при помощи .

Виды

Бетонный вазон представляет собой декоративную вазу малой архитектурной формы, которая может быть выполнена из разного материала. Это красивый горшок для растений и цветов. Он помогает садоводам в культивировании особо чувствительных растений, позволяет подобрать каждому из них оптимальный состав почвы. Несет вазон и декоративную нагрузку: посредством него можно расставить в ландшафтном пространстве яркие акценты, подчеркивая уникальность сада.

Существующие разновидности делятся на несколько категорий. Вазоны бывают:

- уличными (садовыми);

- комнатными;

- декоративными.

Каждому типу присущи свои особенности, хотя в целом свойства у разновидностей идентичные: разница заключается в размере, используемом материале каждого конкретного случая. Например, цветочницы для дачи чаще выполняют среднего размера.

Если ландшафтное пространство большое, можно использовать уличные разновидности для цветов: они крупнее, нередко выше, поэтому растения в них часто свисают вниз, создавая непередаваемую атмосферу античности.

Декоративные модели меньше, их выставляют у входа, они являются своеобразной составляющей для придания интерьеру ландшафта нужной атмосферы. Варианты маленького размера часто передвигают, поэтому они мобильны. Большие модели нередко напоминают цветочные клумбы, отличаясь небольшой глубиной.

Пошаговые инструкции по изготовлению 3 мастер-класса

Чтобы подробнее разобрать нюансы представленного в статье творчества, рассмотрим лучшие мастер классы с поэтапным пояснением проводимых работ.

1. Эффектные вазоны из цемента и ткани

Чтобы сделать вазоны для сада из цемента и ткани, используют либо чистый цемент, либо портландцемент. При этом смесь с водой должна получится достаточно жидкой. Также потребуется ведро или другая емкость для каркаса, кусок полиэтилена и кусок ткани.

Материал должен быть достаточно плотным и хорошо впитывать жидкости, т. е. синтетика здесь не подойдет. Лучше использовать хлопчатобумажную ткань.

- Отрезаем кусок нужного размера. Если нужны ровные края, то закругляем;

- Обильно смачиваем материю в растворе;

- На подготовленное ведро закрепляем полиэтилен;

- Сверху выкладываем и разглаживаем смоченную в растворе ткань;

- Через 2 дня цемент схватится и ведро можно будет извлечь;

- Изделие слегка смачивают водой и оставляют до полного высыхания еще на 5 дней.

В готовый вазон можно сажать даже крупногабаритные растения.

Экспериментируйте с формой и окрашиванием вазонов и создавайте свои уникальные композиции.

2. Забавный кот для сада

Для начала заготавливаем каркас из обрезанной пластиковой бутылки и деревянных реек, которые скрепляются проволокой.

Раствор готовится из цемента и песка в соотношении 1:1, дополнительно (непосредственно в руку) в ходе работы добавляют гипс. Постепенно нанося раствор, создают все детали скульптуры.

Готовую фигуру полируют влажной рукой и оставляют сохнуть на 4 дня. Последний штрих — покраска водоэмульсионкой или эмалью.

3. Крупный лист-поилка для птиц и домашних животных

Не менее удачным и универсальным украшением сада будет лист из цемента. На холмик из песка укладывают полиэтиленовую пленку, а затем — крупный лист (холмик позволит получить фигуру с углублением, а не плоскую). Если в листе будут небольшие дырочки, то их следует закрыть мелкими листочками, чтобы цементный раствор не протекал.

Далее лист покрывается толстым слоем раствора, а по центру вставляется короткий обрезок полипропиленовой трубы и заполняется цементом, что послужит ножкой для поделки.

На несколько дней заготовку накрывают пленкой до высыхания. Затем удаляют лист, грунтуют и красят.

При желании из нескольких подобных заготовок можно сделать сказочный фонтан.

Как красиво окрасить кашпо из цемента

Самым простым оформлением является окрашивание кашпо. Для этого используют краски акрилового вида, так как они имеют высокую устойчивость к погодным условиям. Также во время приготовления раствора, можно добавить специальный пигмент необходимого цвета. Перед тем покрасить вазон, его тщательно высушивают, и грунтуют. Чтобы придать красивый вид кашпо, необходимо правильно подобрать цвет, он должен быть не слишком ярким, а наоборот природного характера, а красоту будут подчеркивать цветы внутри него. Это делается для того, чтобы оттенки цветов, и горшка не сливались, а также не выглядели наляпистыми. Поверхность можно украсить композицией из растений или различными рисунками.

Чтобы достичь оригинальности, в таких вазонах высаживают яркие растения, которые имеют красивые декоративные листья. Если земли не слишком много, то растения будут нуждаться в частых поливах, так как она будет быстро пересыхать. В кашпо из цемента можно комбинировать растения, и делать различные композиции. Весной обычно выращивают луковичные растения, а летом вазон подчеркнет лаватера или виола. Осенью можно высадить петунии или астры. Сделать кашпо из цемента своими руками не составит большой сложности, такие изделия являются оригинальными, могут украшать сады, и входы в помещение или на участок. Поверхность таких кашпо украшают различными узорами или композициями из растений. Выполнить такую работу может даже новичок, без определенного опыта.

Делаем своими руками

Опишем более подробно процесс изготовления вазона каждым из трех способов.

Бетонное изделие

Основной способ

Самый простой вариант – взять в качестве шаблона две коробки. Одну поменьше, другую – побольше. Зазор между их стенками будет равен толщине нашей будущей вазы.

Коробка меньшего размера обматывается сеткой, а затем вставляется в большую коробку, на дно которой предварительно насыпается цемент слоем от трех до пяти сантиметров.

- Теперь готовим раствор, перемешав цемент, песок и торф (или керамзит).

- Доливаем воды столько, чтобы получилась не жидкая масса, а смесь, которая хорошо лепится.

- Заполняем этой смесью пространство между коробками и оставляем на пару дней.

- После чего меньшую коробку вытаскиваем (проверив предварительно, затвердел ли раствор), а большую – разрезаем и тоже снимаем.

Важнын нюансы

Если вы не хотите сверлить необходимые дренажные отверстия в твердом бетоне (для чего потребуется специальное сверло для обработки камня), можно поступить проще. Перед заливкой раствора вставляем несколько трубочек высотой, равной толщине стенок и дна (обычно это порядка пяти сантиметров).

Если вы не хотите сверлить необходимые дренажные отверстия в твердом бетоне (для чего потребуется специальное сверло для обработки камня), можно поступить проще. Перед заливкой раствора вставляем несколько трубочек высотой, равной толщине стенок и дна (обычно это порядка пяти сантиметров).

Зачистив острые края изделия с помощью жесткой щетки, приступают к декорированию. Например, покраске. Хорошо зашкуриваем все неровности и покрываем поверхность прочной краской для наружных работ. Если хочется получить изделие светлого оттенка, то сначала накладывают слой белой краски.

Кстати, можно окрасить и сам раствор, добавив в него железоокисный пигмент. Он отличается хорошей стойкостью, вот только выбор оттенков у него небольшой.

Цементный образец по венгерской технологии

- Освобождаем на участке ровное место и кладем туда лист фанеры (можно заменить рубероидом, толстым полиэтиленом, жестью и так далее).

- Высыпаем в центр смесь песка с цементом (от трех к одному до пяти к одному), хорошо размешиваем, выкладываем горкой и делаем сверху лунку.

- В эту лунку потихоньку льем воду, пока не получится густая смесь, пригодная для лепки.

- Теперь будем действовать подобно гончарам. В центр втыкаем прут из металла, к которому на петлях из проволоки крепим первый шаблон – для внутренних стенок.

- Начинаем вращать его, получив в итоге полусферу. Закроем ее тонким полиэтиленом, а затем наложим следующий слой смеси, пригладив мастерком.

- Затем пойдет армирующий слой (сетка из пластика или металла), вновь слой цементной смеси. Пришло время использовать второй шаблон, который придает вид внешней стороне вазы.

- После чего стержень можно вынуть (к слову, как раз образуется дренажное отверстие), а вазе дать просохнуть от пяти дней до недели. В это время полезно накладывать на нее влажные тряпки.

Иногда для ускорения твердения вместо цементного раствора делают гипсовый (от трех до четырех частей известкового раствора плюс одна часть гипса). Чтобы комков не было, сначала в воду засыпается гипс, затем добавляется известковый раствор.

Вазы из гипса

Способ №1

- Выбранная форма (коробка, банка, ведерко) для бетонной цветочной вазы ставится на плоскость, застеленную клеенкой.

- Глянцевую поверхность (если она присутствует) ошкуривают для лучшего сцепления.

- Обматывают поверхность гипсовыми бинтами (или обычными бинтами либо полосками ткани, пропитанными гипсовым раствором густоты сметаны).

- После достижения стенками нужной толщины заготовку ставят на просушивание.

Можно поступить проще и быстрее, без длительного наматывания бинтов. Взяв кусок любой плотной ткани (трикотаж хорошо подходит для этой цели) и закрепляем на форме. Используя клей или портновские булавки. Затем разведенный до жидкой консистенции гипс (предпочтительно декоративный) наносим несколькими слоями. Даем высохнуть, оформляем.

Способ №2

Еще один способ:

Еще один способ:

- Берем пластиковое десятилитровое ведерко (его потом вытащим) и оплетаем с помощью проволоки, изготовив каркас.

- Этот каркас обкладываем внутри (а затем снаружи) полосками ткани, пропитанными гипсовым раствором сметанной густоты.

- Укладываем ткань до тех пор, пока не получатся стенки нужной толщины.

- Затем сушим (при толщине стенок два сантиметра процесс займет двенадцать часов) и декорируем.

Можно гипсовое изделие просто покрасить (сначала наложив слой белой акриловой краски для грунта, затем – любой на выбор). А можно перед окрашиванием (или лакированием) наклеить кружево (дает очень красивый эффект), пуговицы, небольшие веточки. Сверху даст защиту акриловый лак, предназначенный для наружного применения.

Следующее видео научит вас изготавливать высокопрочную вазу из бетона:

Понравилась статья? Поделитесь с друзьями в социальных сетях:

И подписывайтесь на обновления сайта в Контакте,

Одноклассниках,

Facebook,

Google Plus или

.

Современные тенденции в ландшафтном дизайне

Ландшафтные дизайнеры сходятся во мнении, что вазоны из бетона придают особую презентабельность хозяевам сада, дачи или коттеджа. Чаши под цветы одновременно и украшают территорию, и выполняют практичную функцию площадки для размещения зеленых растений практически в любом месте. Тенденции декорирования придомовых территорий требуют от владельцев вазонов, чтобы емкости были выполнены из материалов, максимально напоминающих естественные.

Оформить газоны из натурального камня – дело слишком непростое и дорогостоящее. Практичным направлением в их создании является использование материалов для монолитной композиции: бетона и цемента.

Бетонные вазоны художники дизайна находят особенно функциональными.

С помощью таких массивных чаш:

- рождается особая аура загородного или городского придомового участка;

- бетонные вазоны зонируют пространство, собирают его детали в единую картину.

Массивные вазы активно используют декораторы в частных домовладениях, парках, скверах, на площадках при входе на объекты культуры, а также в административные здания.

У бетонных ваз масса преимуществ, обуславливающих их популярность:

- чаши доступны по цене, это не ударит по бюджету;

- бетон не боится влаги, огня, мороза, он достаточно прочен;

- доступность емкости для реализации любых идей художников (вазам можно придать самую разную форму);

- экологичность и мобильность: растения превосходно растут в таких вазонах; для капризных цветов можно подобрать эксклюзивное место установки чаши;

- уличные вазоны можно изготовить в стиле, предпочитаемом заказчиком (от модерна до классики);

- бетон поддается окрашиванию и отделке, поэтому вазоны легко декорировать в любой гамме.

Ваза из цемента и тряпок как сделать самому

Цемент – это не только уникальный строительный материал для возведения зданий и сооружений, но прекрасный компонент для изготовления ваз, вазонов и кашпо для выращивания цветов и декоративных растений.

Что из материалов понадобится?

Это очень просто и доступно любому хозяину и даже хозяйке. Потребуются следующие материалы и инструменты:

- «Серый» или белый Портландцемент М400 или М500:

- Просеянный и промытый песок;

- Частая вода;

- Колер для бетона или краска по бетону;

- Емкость для замешивания раствора;

- Электродрель с насадкой-миксером;

- Полиэтиленовая пленка; или разделительная смазка (солидол, консистентная смазка и пр.);

- Форма;

- «Тряпка» – джутовая (натуральная) мешковина, тюлевая ткань, махровое или «вафельное» полотенце.

Процесс создания

В качестве формы можно использовать пластмассовое или металлическое ведро, тазик, керамический или пластмассовый вазон для цветов – любую подходящую емкость конической, пирамидальной или трапецеидальной формы

Последнее очень важно для возможности снятия готового изделия без разрушения формы. Форму плотно оборачивают полиэтиленовой пленкой, либо тщательно обмазывают разделительной смазкой

Подходящая форма и «тряпка» подобраны, приступаем к противлению цементного раствора. В подходящую емкость укладываем «тряпку» и отмечают на стенке емкости ее верхнюю границу. Это будет объем заполнения раствором. Далее, вынув материал, засыпают отмеченный объем (с небольшим запасом) цементом и песком в соотношении 1:1 и тщательно перемешивают.

Готовят воду исходя из расчета 0,5 от объема цемента. Если планируется окрашивание всей толщи вазы, в воду, согласно инструкции, добавляют колер для бетона и тщательно размешивают. Небольшими порциями вливают в едкость с цементно-песчаной смесью и перемешивают электродрелью с насадкой-миксером. Доводят до консистенции жидкой (магазинной) сметаны и погружают в него «тряпку». «Тряпку» промачивают в растворе в течение 10 минут. При необходимости вынимают и осматривают, следя чтобы вся «толща» хорошо пропиталась раствором.

Набрасывают ее на форму, расправляют как угодно вашей душе и оставляют в прохладном месте на 24-72 часа. Аккуратно снимают с формы и дают полностью высохнуть. Просверливают в донышке дренажное отверстие диаметром 10-15 мм. Ошкуриванием наждачной бумагой удаляют мелкие недостатки (заусенцы, наплывы, капли цемента и т.п.).

вот такие поделки могут украсить ваш садовый участок!

Дальнейшие операции с вазой – на усмотрение владельца. Ее можно оставить такой как есть, оклеить мозаикой, стекляшками, ракушками, морскими камешками, раскрасить красками по бетону, либо декорировать другими доступными способами.

Совет! Если вы хотите получить яркое, красочное изделие, используйте для работы белый цемент и максимально белый песок. Однако в этом случае вам надо быть готовым к значительному удорожанию изделия – отечественный белый цемент в среднем стоит в 2,5 раза дороже, чем обычный «серый» портландцемент, импортный (турецкий или египетский) еще дороже.

salecement.ru

Особенность вазонов из цемента

Вазоны из цемента служат не только украшением дворовой территории, они являются частью дизайна, подчеркивают особый вкус и оригинальность.

Чтобы вазоны из цемента гармонировали с участком, их поверхность должна имитировать натуральные материалы, то есть её делают декоративной, выполняют различные узоры и рисунки. Сделать вазоны самостоятельно довольно не просто, поэтому их изготавливают из таких материалов, которые образуют монолитное изделие, например, из цемента. С цементным составом не сложно работать, на поверхность можно наносить необходимые узоры вручную или с помощью трафарета.

С помощью вазонов из цемента можно разделить участок на зоны, которые будут гармонично сочетаться, и выглядеть как одно целое. Такие конструкции используют не только на частных территориях, их устанавливают на городских аллеях, парках, или других местах отдыха.

Окрашивание и декорация вазонов из цемента

Краситель необходимого оттенка можно сразу добавить при изготовлении раствора или выполнить окрашивание после высыхания цемента. Окрашивание нельзя производить на не застывший вазон, перед выполнением работы поверхность тщательно зачищают.

Для обработки цементной поверхности используют специальный алмазный инструмент, при этом можно выполнять отверстия, не повреждая изделие.

На поверхности вазона можно выполнить лепку или сделать различные узоры или рисунки, которые окрашивают в отдельный цвет.

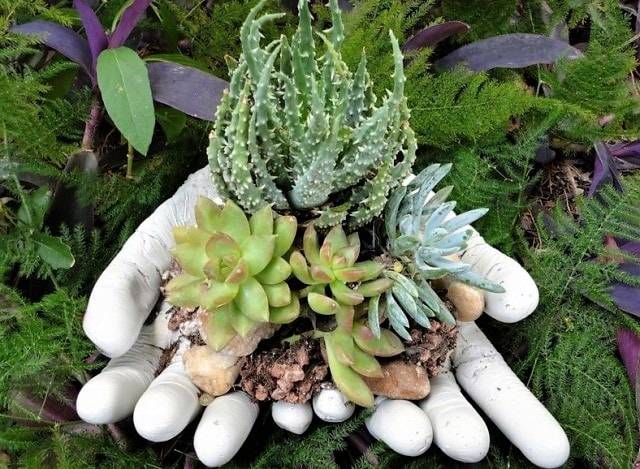

Также сделать оригинальным вазон можно из плотной ткани, которую обмакивают в раствор, оборачивают ею выбранную форму, а после застывания края как будто свисают, и имеют необычный вид. Вазон можно сделать в виде ладоней, применяя перчатку из латекса, её заполняют раствором, и дожидаются высыхания. Но такие виды вазонов будут небольшими, их размещают на маленьких участках или на значительной площади, в качестве дополнения к основным элементам.

Толщину стен необходимо делать такую, чтобы она выдерживала помещенную в емкость почву, имела устойчивость к влажности, изменению температуры, и другим погодным условиям. Формой для изготовления вазонов может служить любой удобный подручный предмет. После изготовления изделия, его можно окрасить или имитировать поверхность под натуральные материалы.

Вазон из пня своими руками

Для изготовления уличного вазона из пня своими руками сначала надо подобрать подходящее дерево. Это может быть толстое основание ствола или небольшая коряга. Декоративность вазона зависит от формы дерева и фактуры его поверхности.

Начинают делать вазон своими руками с определения размеров. Оптимальной высотой является сорок сантиметров. Лишнее отпиливают бензопилой. В этом случае получается ровный срез и не повреждается кора, которая украшает поверхность будущего вазона.

На поверхности пенька размечается круг. Внутреннее содержимое высверливается при помощи сверла конусообразного типа. Сначала делают отверстия глубиной десять сантиметров по всему периметру, затем выбивают древесину механическим долотом и завершают обработку стенок обычным долотом.

вазоны для сада своими руками. Фото

Внутренняя поверхность такого садового вазона обрабатывается морилкой. Для этого состав наливают в небольшой стакан и малярной кистью наносят на все поверхности изделия, стараясь не оставлять непрокрашенных участков. Дополнительно можно использовать различные декоративные элементы.

Получившиеся чурбанчики прибиваем к просушенному и обработанному дну. Для него можно использовать спил подходящий по диаметру. Между собой части одного круга соединяют строительным степлером с внутренней стороны. Следующий ряд ставят так, чтобы швы постоянно смещались. Между собой ряды также соединяют степлером.

уличные вазоны из пня своими руками. Фото

Внутрь получившегося вазона ставим глиняную или пластиковую емкость подходящего размера. В нее насыпаем грунт и высаживаем цветы

На заметку

- Декоративный материал для вазонов, напоминающий туф или песчаник, можно подготовить самостоятельно, для этого добавьте в раствор торф. На 1 часть цемента берется 1 часть песка и 2 части торфа, затем смесь разбавляют водой, а полученной массе придают нужную форму.

- Современным материалом для изготовления небольших архитектурных форм служит полимербетон, его также называют арт-бетоном. В состав цементной смеси входят полимерные добавки, благодаря им изделия получаются гораздо легче, но при этом не теряют своей прочности.

Вазоны геометрических форм

Бетон или цемент позволяют создавать не только простые фигуры, но и изделия самых разнообразных форм. Изготовить саму форму можно как из картона, так и из плотной бумаги.

Бетон или цемент позволяют создавать не только простые фигуры, но и изделия самых разнообразных форм. Изготовить саму форму можно как из картона, так и из плотной бумаги.

Ход работ

- Сделайте чертеж и вырежьте по нему нужную фигуру (вы можете придумать его сами или использовать уже готовые шаблоны, их можно найти в интернете и просто распечатать), затем склейте полученную фигуру, для большей надежности проклейте ее поверхность снаружи или покройте краской.

- Подготовьте смесь, она должна быть достаточно густой, чтобы не растекаться, и заполните ею формы. Установите в центре бутылочку с тонким горлышком, ручку или любой другой предмет для создания углубления в вазоне.

- Оставьте залитый в формы бетон на пару дней, после аккуратно разрежьте форму и извлеките установленную емкость или предмет. Вазон готов, однако чтобы бетон окончательно застыл, понадобится больше времени.

View the embedded image gallery online at:

http://novamett.ru/vazony/vazony-iz-betona-iz-tsementa-svoimi-rukami?tmpl=component&print=1#sigFreeId49da4fa385

Источник фото: www.handmadeidea.com.ua

Вазон в форме раскрытых ладоней

Создать подобный вазон можно, если наполнить раствором латексные перчатки и придать им нужную форму до застывания.

Источник фото: www.dizainsad.ru

Предварительные работы

Чтобы во всеоружии приступить к работе над цветочным вазоном, лучше заранее сделать подробный чертеж изделия. Потом по нему вырезают фигуру, определяемую исходным шаблоном, либо придуманным вами лично. Заготовку надо склеить, для прочности пройти клеем по всей поверхности.

Логично предварительно приготовить состав нужной консистенции (растекаться раствор не должен). Для этого берут 2 части цемента, 3 части песка, в небольших количествах добавляют воду, затем составляющие размешивают до полной готовности раствора. Когда смесь замешана, можно приступать к ее заливке в форму.

Если вдруг вы решили замахнуться на роскошный вариант садовой чаши из мытого бетона, учитывайте особенности материала. Вымытый бетон содержит природный камень (гальку, гранитный щебень, кварцит, мраморную крошку, травертин) и искусственные добавки (стеклянную крошку, смальту, чугунную дробь).

Фактура получается необыкновенно красивой и прочной. Но достигается это сложными манипуляциями. Бетонную смесь с перечисленными добавками закладывают в форму. Схватившееся (полузатвердевшее) изделие вынимают и под давлением вымывают верхний слой. Уходит цементный песок, проступает природный камень.

Это весьма эффектно, но данную тему лучше реализовать вместе с профессионалами. Цвет изделия является уникальным, такой имеет только натуральный камень.

Особенности изделий

Сделать двор красивым и эстетически привлекательным можно с помощью многих декоративных приемов. Вазоны из бетона не просто украшение, это в некотором роде статусный дизайнерский элемент, подчеркивающий вкус и респектабельность хозяина дома.

Для того чтобы бетонный вазон для уличных цветов выглядел гармонично, целесообразно изготавливать его из материалов, максимально точно имитирующих естественные.

Создать цветочные вазы из натурального камня довольно проблематично и трудоемко, именно поэтому в подавляющем большинстве случаев для этих целей используют сырье и материалы, которые позволяют соорудить монолитную и аутентичную конструкцию: цемент или бетон.

Бетонные вазоны служат не только для создания особой ауры ландшафтного дизайна, но и являются его практичным элементом. К примеру, с помощью утилитарных вазонов из бетона можно выгодно зонировать пространство, объединив все его детали в одно целое.

Такие бетонные изделия используются не только в частных домовладениях. Их активно заказывают для обустройства и украшения городских аллей, парков, зон отдыха, территории у входа в здания общественного значения и на культурные объекты.

Преимущества бетонных ваз

В пользу садовых вазонов из бетона говорит много факторов:

- Ценовая доступность сырья.

- Отличные эксплуатационные свойства материала (бетон не подвержен горению, морозоустойчив, не боится влаги, долговечен и прочен).

- Возможность реализовать дизайнерскую идею любой сложности (вазы могут иметь самые разнообразные размеры и конфигурации).

- Удобство ухода за изделием.

Вариант с принтом

В процессе изготовления вазона можно выполнить декупаж. Чтобы сделать внешний декоративный слой, понадобится тонкая набивная ткань или рыхлая бумага с рисунком. Например, неплохо подходят обои, старые газеты. Не надо использовать глянцевые журналы, постеры, виниловые обои.

При изготовлении последовательность действий соблюдается такая же, как при выполнении глянцевой поверхности. Надо только добавить слой с рисунком. Поэтапно процедура выглядит следующим образом:

- 1Картон с пленкой намазывается силикатным клеем. На него накладывают ткань, газеты, обои, выбранные для рисунка. Все разглаживается.

- 2Оборотная сторона бумажного материала промазывается силикатным клеем. Клей должен хорошо пропитать материал — для этого понадобится примерно 10 минут. Если остались сухие участки, промазывайте их дополнительно.

- 3Пропитанную цементом ткань накладывайте поверх рисунка. Все надо хорошо разгладить, затем картонку с полученным «сэндвичем» опрокинуть на форму и оставить отвердевать. Складки расправить.

Если после засыхания формы остались ненужные вам выступы, их следует подрезать при помощи ножовки. Образовавшиеся шероховатости можно зашкурить при помощи крупной наждачной сетки — ее несложно найти в хозяйственных магазинах.

Вазон из цемента, ведра и пластиковой бочки

Бочку из пластика выбранного размера делают определенной высоты путем обрезки, затем выполняют срез вертикального вида. Это необходимо для того, чтобы легко снять ведро после полного застывания цемента. На дне выполняют около трех отверстий, в них помещают жесткие трубки, которые будут выступать с внешней части на 4 сантиметра.

Ведро помещают на дно бочки, закрепленной проволокой. Для его утяжеления используют камни, чтобы емкости были устойчивыми. После этого расстояние между используемыми емкостями заполняют раствором. Когда раствор полностью застынет, снимают проволоку или хомуты, убирают бочку, выполняют ошкуривание, чтобы поравнять все дефекты. Ведро, расположенное во внутренней части можно не убирать.

Достаем ненужные вещи

Тоже достаточно легкий способ изготовления вазы своими руками с помощью цементного раствора. Здесь нам понадобится, помимо самого раствора:

- старое полотенце;

- ведро или таз;

- полиэтилен.

Разведенный цемент до состояния жидкой сметаны подготовим и пока отставим в сторону. Ведро, на котором будет сушиться вазон и которое одновременно будет являться его формой, переворачиваем вверх дном и обмотаем полиэтиленом, чтобы было проще потом его отделить от застывшего цемента.

Полотенце опускаем в раствор полностью, оно должно хорошенько им пропитаться. И затем расправляем полотенце на ведро, как это показано на фото.

Не должно оставаться складок на поверхности, чтобы дно было ровным и устойчивым.

Спадающие складки расправьте так, как вам нравится. И такую конструкцию оставляем на несколько дней. Обычно цемент затвердевает за 2-4 суток.

Когда цемент полностью затвердел, отделяем ведро и полиэтилен. Можно приступать к покраске. Можно смешать краску с клеем, тогда поверхность получится глянцевой. А можно оставить его в первозданном виде, с его шершавостью и легкой грубость материала.

Также перед покраской можно загрунтовать вазон, тогда краска будет ложиться лучше.

Если вдруг, когда вазон высохнет, вам покажется, что какой-то его край не очень симпатично смотрится, это дело можно исправить с помощью ножовки. Просто отпилите или срежьте некрасивый край, а место среза обработайте крупной наждачной сеткой.

По этим же технологиям можно делать вазоны разных размеров и форм. Например, как на этом фото — вазоны из цемента для суккулентов.

Или вот такие стильные и яркие вазы:

Плюсы таких вазонов очевидны:

- Это огромная экономия денег и сил. Не нужно тратить много денег на покупку вазы или материалов для ее изготовления, не нужно долго корпеть над работой, с таким вазоном могут справиться даже дети.

- Вазы из такого материала, как бетон или цемент, очень долговечны и прочны. Эти материалы спокойно переносят перепады температуры, им не страшен мороз или палящее солнце.

- Цемент или бетон — очень удобные материалы, они могут принимать любую форму, что является большим преимуществом. Вы можете делать маленькие горшочки для цветов или большие напольные вазы.

Вазон для сада из бетона. Мастер-класс

Из цемента с добавлением других компонентов можно изготовить как большие вазоны для цветов своими руками, так и относительно маленькие.

Чтобы сделать вазон большого размера потребуется пластиковая форма с параметрами 53 см в диаметре и 23 см в высоту.

Раствор делаем из двух частей белого цемента, одной части перлита (агроперлита) и двух частей верхового торфа. В качестве мерной емкости можно взять полуторалитровый ковш. Смесь из трех компонентов разводится водой до получения массы густой консистенции.

вазоны для дачи своими руками из цемента. Фото

Поскольку такой вазон будет достаточно тяжелым, то лучше его сразу делать на постоянном месте.

Чтобы сделать вазон из цемента своими руками, берем пластиковый горшок, являющийся формой, и выстилаем его тонкой пленкой. Целлофан надо расправить, чтобы на поверхности не отпечатались непонятные складки.

Сначала раствор выкладываем на дно. Толщина слоя должна составлять примерно четыре или пять сантиметров. Для контроля толщины отлично подходят спички или зубочистки.

Для повышения прочности такого большого изделия можно установить металлический проволочный каркас или другую армирующую конструкцию. Можно для укрепления состава добавить в него примерно горсть измельченного стекловолокна. Поскольку вазон достаточно большой, а вымешивать большие объемы цементного состава руками сложно, то придется делать это дробно. Потребуется около четырех или пяти замесов.

Не надо забывать при изготовлении садовых вазонов своими руками и про дренажное отверстие. Его делают, уложив на дно пробку, завернутую в пленку.

Можно этот вазон сделать разноцветным. Для этого цементную смесь делят на части. В них добавляют разные красители. Разноцветную смесь размещают на внутренней поверхности поочередно, что делает готовую емкость пестрой.

После того, как вся поверхность выложена смесью, изделие закрывают целлофановой пленкой и оставляют примерно на десять дней. За это время цементная смесь застынет и наберет прочность. Если изделие пересыхает слишком быстро, то его потребуется увлажнить.

Через восемь дней проверяют готовность. Для этого постукивают по поверхности цемента. Если звук неглухой, то вазон вынимается из формы вместе с пленкой.

Далее поверхность обрабатывают металлической щеткой. Она поможет удалить все неровности, а слишком гладкую поверхность сделает более фактурной.

После обработки щеткой вазон промывают водой и слегка просушивают. Далее его слова оборачивают пленкой, чтобы смесь продолжала затвердевать.

Примерно через неделю или две материал приобретет более светлый оттенок. Это знак, что пленку пора снимать, а вазон ставить на окончательное место.

Интересные идеи для начинающих

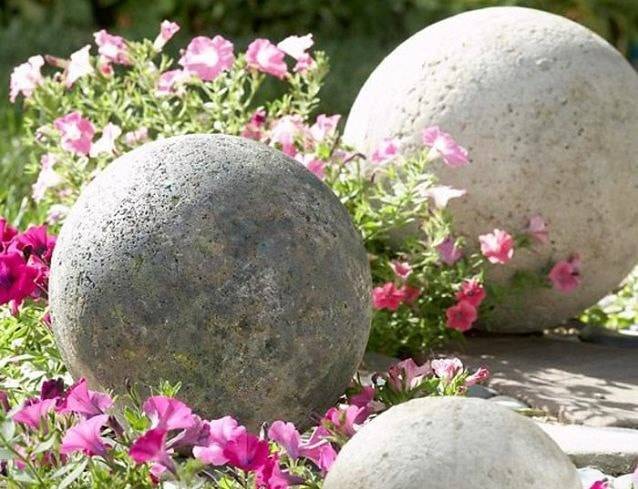

Не имея опыта использования цемента в декоративных целях, лучше начать с чего-нибудь простого, не требующего навыков лепки и получения нужной консистенции. Первыми экспонатами в вашем саду могут стать милые грибочки, разноцветные шары или оригинальные горшки для цветов.

Для изготовления гриба понадобятся старый резиновый мячик (от его размера будет зависеть размер шляпки), пластиковая бутылка (она станет основой для ножки, ее размер должен быть пропорционален шляпке), металлический пруток для крепления шляпки к ножке. Мячик разрезается на две половинки, одна из которых устанавливается в ведро с песком и равномерно вдавливается. Далее в полученную форму заливается цементный раствор и разравнивается.

У пластиковой бутылки обрезают дно и горлышко и вставляют в заполненную форму по центру, погружая на 1 — 2 см. Затем с помощью длинного железного прутка соединяют будущие ножку и шляпку гриба и заливают раствором полость внутри бутылки. Несколько дней изделие должно застывать, после чего нужно снять кусок мячика и пластиковый цилиндр.

Еще через несколько дней изделие можно покрывать краской и украшать разными элементами. Эффектно смотрятся на участке грибы разного размера в виде небольшой полянки. Также стоит заметить, что ваша фантазия может подсказать вам использовать другие емкости (миски, баночки) и методы изготовления садовых грибочков.

Достаточно просто сделать ажурный шар, который кажется таким легким и воздушным. Для основы используют воздушный шарик (размеры будущих фигур зависят от того, как сильно вы надуете шарик). Далее в готовый раствор помещают любую веревку и затем обматывают ей шарик.

Не стоит слишком плотно заматывать основу, нужно оставить достаточные отверстия для дальнейшего извлечения кусков лопнувшего шарика. Когда изделие высохнет можно приступать к декоративному покрытию.

Если покрыть воздушные шарики цементным раствором с добавлением в небольшом количестве гипса для более быстрого застывания, то можно получить оригинальные садовые фонарики или цветочные горшки.

По такой технике можно сделать и вазы для сухоцветов. В этом случае декоративному окрашиванию подвергается не только внешняя, но и внутренняя сторона.

Если заливать раствор в небольшое отверстие резиновых мячиков, то можно получить монолитные шары разных размеров. Окрашенные в разные яркие цвета и хаотично разбросанные по саду, они станут лаконичным и стильным украшением.

Используя пластиковые контейнеры, можно сделать кашпо для кактусов толстянки и крассулы Овата. Контейнер оборачивают полиэтиленовым пакетом, а внутрь помещают пакет с глиной или песком, чтобы контейнер держал форму. Далее он покрывается цементным раствором. После полного высыхания все вспомогательные материалы извлекаются, в дне с помощью сверла проделываются дренажные отверстия, изделие грунтуется и покрывается краской.

Очень просто сделать вазон для цветов используя пластиковое ведерко или вазу и еще одну подходящую емкость.

Одна емкость вставляется в другую, в пространство между ними заливается раствор. В итоге получается добротное изделие, которое можно дополнительно украсить проявив свою фантазию в полной мере.

Привлекательно смотрятся цветы, посаженные в кашпо из скрещенных ладоней рук. Для создания такого шедевра используют обычные резиновые перчатки, которые равномерно заполняются раствором. Для жесткости в каждый палец нужно вставить пруток из толстой проволоки. Чтобы изделие получилось качественным, нельзя допускать образования воздушных пузырей.

Когда перчатки заполнены, им придают желаемую форму и фиксируют. Через несколько дней резина разрезается и удаляется. Если требуется соединить две ладони, то для этого используют тот же раствор. На окончательном этапе поверхность полируется наждачной бумагой, грунтуется и красится.

Сложные фигуры с каркасом

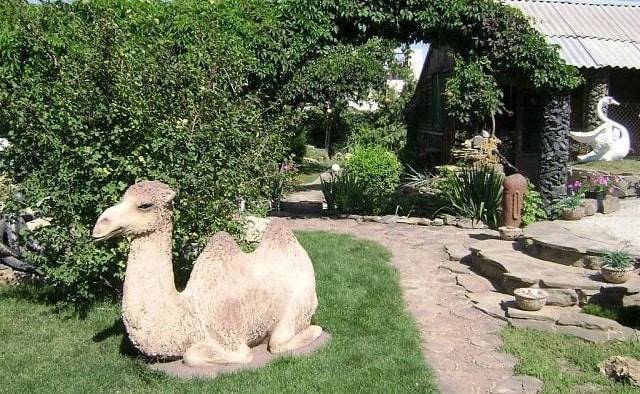

Более занятно украшать свой загородный дом скульптурами животных и мифических персонажей. Такие творения подразумевают предварительное изготовление прочного каркаса и послойного нанесения цементного раствора.

Интересные вазоны для цветов можно сделать, используя ведра от строительных смесей. На первом этапе подходящая по размеру емкость обматывается штукатурной сеткой и покрывается толстым слоем цемента. На втором этапе до полного застывания проводят декоративную корректировку, делая имитацию старого пня с естественными морщинками на коре.

Вблизи искусственных водоемов уместно будет смотреться монолитная фигура бегемота. Место для него нужно определить сразу и тщательно выровнять, поскольку в дальнейшем фигура будет стационарной.

В качестве каркаса подойдут два вытянутых пластиковых таза, которые необходимо скрепить проволокой. возможен и другой вариант: густой раствор цемента покрывается поверх кучи битого кирпича или щебенки.

Сама фигура не содержит сложных элементов и легка в исполнении. После застывания изделие обрабатывают закрепляющей пропиткой и сухим пигментом для бетона, втирая порошок жесткой губкой.

Более сложные скульптуры выполняются в несколько этапов: 1) изготовление каркаса из проволоки и пенопласта или емкостей; 2) покрытие заготовки штукатурной сеткой; 3) нанесение смеси в несколько слоев; 4) формирование мелких деталей (черты лица, особая текстура, складки одежды и прочее); 5) грунтовка и покраска готовой работы.

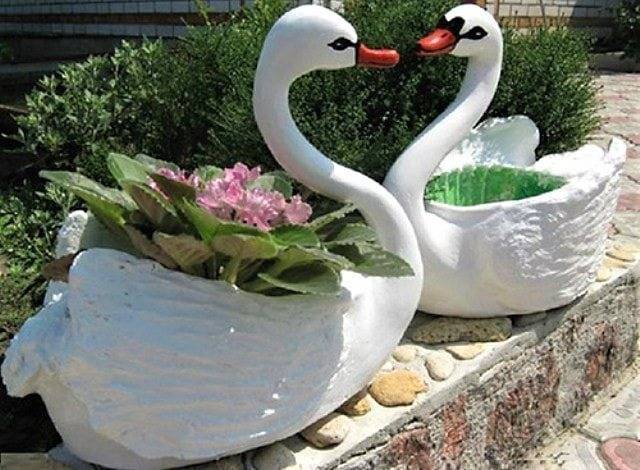

Изящным украшением сада станут цветочные вазоны в виде лебедей. Каркас туловища — старый пластиковый таз, шея — переплетенная проволока. Голову, крылья и имитацию оперения придется делать из цементной смеси, проявив навыки скульптора.

Монолитные фигуры имеют значительный вес, поэтому в качестве альтернативы есть способ создания легковесных крупногабаритных объектов. Украсить свой сад можно валунами разного размера.

Для их изготовления проволокой связывается в тугой комок любой ненужный и легкий материал (обрезки монтажной пены, пластиковые бутылки, пенопласт).

Полученная основа оборачивается штукатурной сеткой и покрывается густым цементным раствором. Чем больше будет неровностей и выступов, тем более естественно будет выглядеть «камень».

Небольшие садовые фигурки выполняются из смеси цемента с добавление гипса или портландцемента.

Здесь можно использовать описанные выше методы изготовления, а также любые основы: старые игрушки, предметы одежды, бытовую утварь.

Размеры, дизайн и формы

Садовая ваза может быть разной: это и напольное изделие, и миниатюрный вариант подвесного типа. Вторыми вариантами нередко украшают веранды, что придает им нарядность. Внешний вид будущей вазы будет во многом зависеть от:

- имеющейся тканой основы (полотенца или иного текстиля);

- вспомогательной формы, на которой будет находиться ткань во время сушки;

- качества и количества цементного состава, приготовленного для изготовления вазона.

При желании можно настолько видоизменить дизайн вазы, что внешне она не будет уступать эксклюзивным дизайнерским моделям. При этом изделие может иметь разную форму, объем и размер. Кроме того, при изготовлении можно добиться разного типа фактуры, создавая вазон не только с матовой, но и с глянцевой поверхностью. Тип фактуры может отличаться в зависимости от вида используемого материала.

Именно этим объясняется разница между вазами, скажем, с махровым рельефом и подобием мешковины. Брать за основу, создающую форму, можно даже тюль либо ненужное кружево от занавесок. Кто-то использует для создания неординарных вазонов также ткань с бахромой. Иногда для изготовления цементных ваз используют даже старые простыни.

Сама форма может быть традиционно округлой, квадратной, прямоугольной, конической, трапециевидной, пирамидальной и даже цилиндрической. При желании ее можно сделать и иной (к примеру, заворачивая края и придавая им интересную форму, создавая подобие больших кувшинов). Каких-то жестких стандартов в этом плане не существует, хотя чем больше изделие, тем более оно нуждается в усилении за счет арматурных колец или пластин. Это позволит продлить срок его службы при использовании под живые цветы.

За счет различных форм и размеров можно изготовить ландшафтный декор разных по стилистике направлений. При этом дизайн можно разнообразить за счет декоративных элементов и украшательства еще не полностью застывшей массы. В каждом случае получается особенное изделие. При этом можно создать и несколько вазонов в едином стиле, что даже при разной форме будет делать ландшафт садового участка более интересным. К примеру, вазы могут не иметь подставок либо располагаться на цементных подложках в форме ладоней.

Большие бетонные горшки при помощи старых ведер

- Готовим бетонную смесь средней консистенции. Для этого вспоминаем пропорции, которые были указаны выше. Однако в зависимости от размера будущего горшка, чтобы получить больше массы, можно увеличить количество всех ингредиентов, не нарушая пропорции.

- Заливаем ведро и внутри начинаем распределять массу таким образом, чтобы в ведре получился отдельно слепленный горшок. Тогда ведро станет выступать некой формой, от которой можно будет избавиться после суток застывания.

- Чтобы добиться идеально ровной консистенции, цемент необходимо идеально промешивать, а для тех, кто хочет получить фигурный аксессуар для растений, можно добавить побольше гальки, что создаст неповторимую текстуру.

Совет! Как правило, после того как цементная смесь застывает, ее легко вытащить из ведра. Принцип напоминает изготовление куличиков. Так, всего в несколько простых шагов можно самостоятельно создать уникальные шедевры для своего сада.

1

3

Важно! Перед тем как начинать творить, важно обезопасить свои руки от попадания бетона на кожу, от которого сложно избавиться. Поэтому рекомендуется работать исключительно в перчатках

Стоит отметить, что творения из бетона для дома или сада приобрели большую популярность среди любителей хендмейда, поэтому в интернете можно найти множество видеоинструкций, где экспериментаторы из различных стран делятся своим опытом и показывают, как они добились такого потрясающего результата.

Интересная форма вазона, сделанного своими руками

Как изготовить

Методика изготовления вазы из цемента и ткани зависит от типа формы. Стандартный вариант заключается в следующем:

- форму оборачивают полиэтиленовой пленкой, чтобы в дальнейшем ее было проще снять с основы;

- устанавливают ее на подготовленное рабочее место, чтобы она располагалась надежно;

- подготовленную ткань (полотенце, тюль либо иной отрез старого текстиля) опускают в раствор и пропитывают им;

- не выжимая излишки раствора, цементный текстиль кладут поверх формы, подбирая центр ткани таким образом, чтобы ее края свисали более или менее одинаково со всех сторон;

- можно формировать складки и подвязывать изделие веревками либо декоративными шнурами, делая это до высыхания состава;

- после того как ткань с цементной пропиткой высохнет, вазу снимают с основы;

- перед тем как заняться декорированием, в днище готового изделия выполняют отверстия для дренажа, используя сверло для обработки камня либо иную насадку дрели.

Форму придется устанавливать на возвышенность. Это необходимо для того, чтобы края ткани не стелились по земле. Однако, если задуман вариант с закругленными краями, можно расположить вокруг емкости даже камни округлой формы, чтобы придать концам будущей вазы форму лепестков. Такой прием позволит расправить материю, делая ее шире и придавая нужные складочки.

Накладывать ткань можно на разную основу. К примеру, если нет подходящей формы, использовать можно даже небольшую круглую или квадратную столешницу. Что касается формирования складок, то в случае использования кружевной материи они не нужны, поскольку только испортят вид будущей вазы, визуально перекосив имеющийся рисунок. Однако для текстиля без рельефа просто необходимо создавать фалды и складки. При этом они могут располагаться не только вертикально: если перекрутить текстиль, можно добиться и диагональных складок.

Вазоны из цемента, бетона и ткани можно использовать для цветов, украшая ими территорию сада или дачи, подножие веранды или зону около беседки. Высыхает цементный раствор по-разному, что зависит от температуры воздуха. Причем для упрочнения готового изделия вазу придется дополнительно смачивать прохладной водой, что также продлит ее долговечность.

Создавать изделия на другой форме может показаться более сложным. Однако и в этом случае изготовление не составляет особого труда с той лишь разницей, что ваза может предусматривать обматывание формы, которая так и останется сердцевиной изделия. Кто-то считает, что делать цементные вазы из ткани можно и без формы, хотя новичку такой процесс может показаться невыполнимым, ведь он чем-то напоминает гончарное искусство.

Интересен прием надевания мешковины на круглое основание. Такие вазоны можно декорировать всего лишь бечевками, завязывая их грубыми узлами. Как правило, для такого процесса обычно используют две емкости (одна из них должна помещаться в другую при условии наличия свободного места для вливания цементного раствора). Делают такие вазы так: на дно большей емкости помещают меньшую, внутрь до краев наливают цементную смесь. После высыхания форму вынимают и украшают пропитанной составом мешковиной, завязывают ее веревкой с пропиткой.

Обычное время на высыхание вазы может варьироваться от 24 до 72 часов. После того как изделие снимут с формы, его дополнительно просушивают. Как правило, в большинстве случаев оно имеет мелкие изъяны, которые портят его внешний вид. Избавиться от капель цемента, а также получившихся заусенцев можно, используя наждачную бумагу.

Чтобы изначально упростить себе задачу по изготовлению садовой вазы, предпочтительней брать для работы белый цемент и светлый, практически белый песок. Безусловно, такие составляющие обойдутся дороже. Зато их использование позволит декорировать изделие по своему усмотрению, не боясь, что серый цвет будет изменять тона красителей или упрощать вид вазы при ее оклеивании.

Горшок для маленького кактуса из бетона и стекла

Это простой декоративный вариант, не требующий больших финансовых вложений:

- Моем и подготавливаем стеклянные формы. Протираем насухо. Распыляем и оставляем, пока не высохнет.

- Готовим цементную смесь, выполняя все рекомендации. Важно достигнуть густой консистенции.

- Чтобы придать бетону другой оттенок, до его застывания вмешиваем остаток краски, наносим получившуюся эмульсию на половину стеклянного стакана.

- Оставляем на всю ночь стаканчики в покое, чтобы цемент плотно закрепился на стеклянной конструкции.

- Если бетон полностью высох, сверху снова покрываем его краской, достигая однородного и яркого оттенка

- Горшки готовы. Чтобы достичь неординарной структуры или сделать неповторимый рисунок, поверх белой краски можно сделать несколько черных брызг.

Контрастное, но гармоничное сочетание материалов

Шаг 5 Заливка бетона

Заливка бетона обернулась в ТИХИЙ УЖАС, к сожалению запечатлеть его не удалось, т.к руки были в цементе, и трогать камеру мне не хотелось.

Сперва я смешал все «ингредиенты» (гальку, ракушки) с бетоном, как мне казалось в более чем необходимом количестве. Затем добавил воды (в инструкции к бетонной смеси было написано «добавьте столько, сколько потребуется» что немного сбило меня с толку и заставило задуматься о смысле бытия) и начал мешать все это дело в ведре деревянной ложкой…Очевидно ложка оказалась не лучшим инструментом, но следующие 10 минут я все же панически пытался перемешать все как полагается. Пока я это делал, рука случайно зацепилась и порезалась об острый камень в смеси. И все же начатое было завершено. Когда мне показалось, что консистенция та что нужно, я попытался залить ее в форму, и сразу же понял, что отведенные щели между краями формы и пластиковым горшком никуда не годятся, они слишком узкие, а бетон слишком густой. Пришлось накладывать/проталкивать его в форму голыми руками.

Примерно на полпути у меня кончился раствор. Не сказать чтобы большая беда, сама смесь у меня еще оставалась, а вот цветных камней и ракушек больше не было. Оставалась только галька, я смешал бетон с ней, на этот раз добавив гораздо больше воды.

Гвозди также были добавлены по ходу наполнения формы бетоном, и с ними никаких проблем не возникло. Как только все было сделано, я немного потряс форму, чтобы избавиться от воздушных пузырей, и следующие 10 минут провел в ванной пытаясь отмыть руки от цемента.

Вот несколько вещей, которые я вынес из моего первого опыта общения с бетоном:- пытаться перемешать бетон деревянной ложкой — плохая идея.- мешать бетон лучше всего на улице, т.к сухая бетонная смесь очень легко разлетается по воздуху- цемент очень плохо сказывается на коже- не нужно жалеть воды

Разновидности вазонов для цветов

На рынке можно найти уже готовые изделия, которые имеют форму чаши с ножкой у основания, их высота может достигать 60 сантиметров. Но чтобы придать больше оригинальности, можно изготовить вазоны самостоятельно, которые будут иметь необычную форму и внешний вид.

Глубина вазонов может быть самой разнообразной, это зависит от растения, которое будет в них располагаться. Если в вазоне будут устраиваться искусственные растения, то изделие можно сделать неглубоким. При посадке натуральных растений, глубину вазонов делают больше, чтобы корни могли свободно развиваться.

Форма вазона может быть самой разнообразной, для изготовления могут понадобиться различные подручные средства, такие как бутылки из пластика, мячи, коробки и другие емкости. С помощью цементного раствора можно выполнить изделие любой формы, после того как состав застынет, получается прочный, устойчивый и монолитный вазон.

Изделие может быть круглым, квадратным, прямоугольным, а также можно изготовить более необычную форму. Высота и толщина стенок может быть разнообразной, это зависит от выбранного дизайна участка, и используемых растений.

Вазоны и клумбы должны придавать участку оригинальность, подчеркивать его своими красками и яркими оттенками. Изделия из цемента должны соответствовать дизайну всего участка или сада. Вазоны должны быть правильно расположены, если в них помещают натуральные растения, то стенки делают толще, чтобы они могли выдерживать давление почвы.

Очень важно, чтобы размеры вазонов соответствовали участку, если двор маленький, то большое изделие не будет гармонично смотреться. Также при слишком большом участке, маленькие изделия будут неуместными

Изделие должно быть среднего размера, в этом случае оно уравновешивает и подчеркивает пространство.

На поверхность вазонов наносят различные рисунки и узоры, которые подходят к выбранному стилю, а окрашивание можно производить любым цветом. Но при покраске, необходимо выбрать такой цвет, чтобы он был не ярче самого растения, которое в нем располагается. Изделие можно периодически перекрашивать или добавлять необходимый цвет, делая поверхность разнообразной. С помощью вазонов из цемента, наполненными цветами, можно разбавить зеленый участок яркими включениями.

Вазоны из автомобильных покрышек. Инструкция пошаговая

Для украшения приусадебного участка можно использовать и практически бросовые материалы, например, старые автомобильные покрышки. Чтобы сделать вазоны из покрышек своими руками, следует выбрать исходный материал нужных размеров. Лучше всего для создания резных изделий подходит зимняя нешипованная резина, которая более мягкая и тонкая.

вазоны из покрышек своими руками. Фото

Рассмотрим, как сделать вазон из покрышек своими руками, похожий на цветок. Для этого сначала мелом рисуют контур на боковой стороне шины.

Далее по этому контуру фигурно вырезают детали. Резать удобно лобзиковой пилой или сапожным ножом. Подробно описание этапов рассмотрено в видео.

Когда лепестки вырезаны на шине делают небольшие продольные прорезы. Они находятся на расстоянии пяти или десяти сантиметров друг от друга и облегчают процесс выворачивания покрышки.

Вывернуть изделие непросто. Это требует физических усилий, но после того, как вывернут хотя бы небольшой участок, процесс ускоряется.

После этого остается только украсить готовое изделие. Существуют и другие варианты изготовления вазонов из покрышек своими руками.

Также кашпо можно украсить другим способом

- На большом плотном картоне расстилают укрывочный материал для парника, и расправляют так, чтобы не было складок.

- Затем ткань тщательно пропитывают раствором, и расстилают на картон так, чтобы она прилипла к поверхности.

- После этого в центр устанавливают выбранную емкость, и всю конструкцию быстро переворачивают, удерживая за картон. При этом ткань оборачивает емкость вместе с пленкой.

- Складки можно расположить в хаотичном положении по своему вкусу, таким образом, придать кашпо декоративности. При этом не стоит глубоко заламывать складку, так как пленка будет сложно доставаться. Если куски пленки застряли на некоторых участках, их можно расплавить спичками или зажигалкой.

Таким образом, изделие получается глянцевым, и не требует дальнейшей обработки. Но если остались дефекты на поверхности кашпо, то это можно решить при помощи силикатного клея, щеткой смазывают всю поверхность, разводить его не нужно. Если необходимо окрасить вазон, то в клей добавляют краску необходимого цвета.