Общие характеристики

Вакуумирование – это технологический прием, помогающий извлечь часть воды из залитого и уплотненного бетона. Это помогает использовать растворы с высокой подвижностью без негативных последствий. Корректировать жесткость смеси посредством вакуумирования научились давно. В СССР технология работала еще в 40-х годах при строительстве гидротехнических сооружений.

Работы могут вестись по не опалубленным и опалубленным поверхностям. Существует ограниченная практика внутренней вакуум-обработки при помощи погружных трубок, но сфера эффективного применения такого метода до сих пор находится в разработке.

Готовое по вакуумной технологии покрытие является монолитным, бесшовным, обеспыленным

Полы, сделанные по методике вакуумирования, отличаются высокой плотностью, что позволяет им воспринимать серьезные механические нагрузки.

Тут целесообразно рассмотреть влияние воды на качество бетонирования и характеристики бетона. Соотношение цемента и воды определяет важнейшую характеристику смеси – жесткость. Чем жестче бетон, тем меньше в нем воды и тем меньше усадка. На строительной площадке не могут использоваться мощные вибраторы и укладчики, поэтому смесь часто замешивается со значительным содержанием воды.

Но такое в/ц соотношение ведет к проблемам:

- длительные сроки твердения – 28 суток;

- неравнозначная прочность по слоям – в нижних она выше, чем в верхних примерно на 10%;

- формирование микротрещин;

- при высокой температуре нарушается созревание бетона, то есть поверхность требует защиты;

- бетон приобретает пористую структуру, особенно в поверхностных слоях. Это сокращает водостойкость, морозостойкость, стойкость к вибрации, динамическим нагрузкам.

Для производства работ потребуется применение вакуумного комплекса. Комплект оборудования помогает укладывать пол, толщиной до 20 см. Если условия эксплуатации таковы, что покрытие должно быть высокопрочным, используют бетон по классу прочности В22.5, В15.

Основы технологии состоят в следующем:

- из слоя уложенного бетона выводятся излишки воды затворения. В целом, из стяжки удаляется около 30% жидкости. Это влияет на уплотнение раствора и быстрый набор прочности. По такой технологии можно применять бетон с пластифицирующими добавками, что улучшает удобоукладываемость;

- резко сокращается потребность в устройстве деформационных швов. Без нарезки можно оставить 250-300 кв.м. поверхности. Это обусловлено существенным сокращением деформаций усадки;

- в процессе работ можно повышать водостойкость конструкции посредством покрытия поверхности специальными полимерными составами;

- вакуумирование в комплексе со специальными покрытиями обеспечивает высокую прочность на ранней стадии созревания. Это особенно актуально на производстве, так как можно проводить монтаж оборудования непосредственно по ходу строительных работ.

Все работы ведутся с опорой на нормы СниП 3.03.01-87 «Несущие и ограждающие конструкции» и СниП 3.04.01-87 «Изоляционные и отделочные покрытия».

Процесс заливки монолитного вакуумированного пола состоит из таких этапов:

- подготовка основы и монтаж направляющих;

- доставка бетона на основу, распределение смеси;

- уплотнение поверхностными вибраторами;

- обработка поверхности вакуумным оборудованием;

- затирка бетоноотделочными машинами;

- шлифовка бетоноотделочными машинами.

Вакуумированный пол становится стойким к действию химических веществ и менее подвержен образованию трещин

Сфера применения

Методику целесообразно применять на площадях не менее 700-1000 кв.м. Это полы промышленных цехов, складов, гаражей, аэродромов, портовых хозяйств, автостоянок. Вакуумированный бетон служит выравнивающим и защитным покрытием на мостовых сооружениях, полом-перекрытием в монолитном домостроении, выступает в качестве бетонной подготовки под различные типы финишных покрытий.

Устройство вакуумированных монолитных бетонных полов

В ходе работ крайне важно соблюдать ритмичность поставки бетона. Если приобретается готовый раствор, он транспортируется на объект автобетоносмесителями

Подача смеси к месту заливки реализуется бетононасосами, транспортерами, кранами. Внутри закрытых помещений материал перевозят тележками.

При автоматической подаче бетона, рабочий шлангом заполняет смесью карту (полосу) заливки, постепенно передвигаясь назад. Бетон распределяется по всей ширине полосы, через одну.

Требования к бетонной смеси

Состав раствора должен отвечать требованиям ГОСТ 7473-94. Если материал приобретают в готовом виде, это оговаривается с заводом-изготовителем, в т.ч. крупность заполнителя, удобоукладываемость, водонепроницаемость и проч.

Прочие требования таковы:

Прочие требования таковы:

- используется портландцемент М400. Для класса бетона В15 минимальный расход составляет 300 кг/куб.м (Гост 10178-85);

- мелкий заполнитель – песок, не должен содержать более 7% пылевидных частиц (0.14 мм) и более 20% мелких частиц (0.31 мм) (Гост 8736-93);

- если в качестве крупного заполнителя используется гравий, содержание песка должно составлять 32-45%, если щебень – 40-60%;

- в бетоне под вакуумирование содержание песка на 150-200 кг больше по сравнению с традиционным раствором;

- крупным заполнителем может быть щебень, гравий (Гост 8267-93). Максимальная крупность не должна превышать 0.6 толщины стяжки либо до 15 мм – для слоя 20-50 мм толщиной и 20 мм – для 200 мм;

- оптимальное в/ц соотношение – 0.6;

- подвижность смеси по технологии – 8-10 см.

Ориентировочная рецептура растворов под вакуум обработку указана в таблице

| Компонент | Ед.изм. | Расход на куб.м. | ||

| Класс бетона | ||||

| В15 | В20 | В22.5 | ||

| Цемент М400 | кг | 300 | 333 | 355 |

| Щебень 20 мм | кг | 1270 | 1265 | 1260 |

| Песок | кг | 655 | 643 | 620 |

| Вода | л | 200 | 200 | 200 |

Разравнивание и уплотнение

Первичное (грубое) разравнивание уложенной смеси проводится гребенками, лопатами. Она должна лечь равномерно по всей ширине полосы. Если по каким-то причинам подача бетона прекратилась, поперек захватки устанавливают доску, которая будет ограничивать рабочий шов.Последующее выравнивание и уплотнение проводится с участием виброрейки.

При толщине слоя более 20 см, для уплотнения берут глубинные вибраторы

Уплотнение рейкой осуществляется так:

- когда завершено распределение бетона по полосе, быстро проходятся вибрирующей рейкой;

- после этого основная масса раствора выравнивается, но могут остаться незаполненные воронки;

- если таковые имеются, их укладывают дополнительные порции бетона;

- реализуется второй проход. При этом инструмент перемещают медленно, без остановок, на одной скорости.

Такие работы удобно выполнять бригадой по три человека. Двое рабочих должны тянуть рейку, прикладывая усилие, которое обеспечит скорость движения (около 0.5-1 метра в мин.). Следует избегать подъема переднего края инструмента, для чего можно уменьшить угол наклона к горизонтали пола.

Третий – оценивает движение и гребком формирует валик избыточного раствора на 1-2 см. Это необходимо для обеспечения максимально ровной поверхности и корректной передачи вибрации. Высота валика должна поддерживаться постоянно. Превышение затруднит работу с виброрейкой, понижение – вызовет образование воронок и повысит риск усадочного трещинообразования.

На участках, где работа рейками невозможна (перегородки, стояки, колонны и проч.) раствор уплотняется виброплитами и выравнивается вручную.

Обработка вакуум-машинами

Принципы вакуумирования:

Принципы вакуумирования:

- вакуумирование проводится при помощи отсасывающих матов;

- соединение оборудования и матов реализуется шлангами. Проверяется работоспособность системы;

- сначала на хорошо уплотненную и выровненную основу накладывают фильтрующие полотна. Далее проводится укладка всасывающих матов. Края должны плотно прилегать к поверхности, для чего они приглаживаются руками;

- маты раскладываются от середины фильтрующего полотна, раскатываются по правой и левой стороне. Края нижних полотен должны перекрываться на 15 см;

- показания манометра на оборудовании не должны превышать 0.75 кгс/кв.см. Время отъема воды должно составлять 1 мин./1 см толщины;

- если требуется обезвоживание только верхней поверхности, вакуум-обработка длится 10 мин.;

- по мере заполнения бака оборудования, воду сливают в канализацию, но не в ходе вакуумирования;

- о завершении обработки судят по отобранному объему воды и прочности уложенного бетона;

- после работы маты хорошо промывают водой;

- немедленно выполняется затирка и чистовое заглаживание (шлифовка).

Вакуумированные полы. Новые технологии на службе у строителей

Многим не раз приходилось видеть наливной пол после нескольких лет эксплуатации. В тех местах, где изношены больше всего, они похожи на сыр. Множество мелких дырочек выглядят не очень красиво и отрицательно сказываются на сроке службы. Именно с этих небольших углублений начинаются трещины, к тому же у него более низкая адгезия к бетонному основанию и он может «пойти пузырями». Для того чтобы наглядно представить себе процесс износа, подойдет защитная полиэтиленовая пленка с подушечками. Если сложить ее в несколько раз и затем придавить ногой, множество заполненных воздухом подушечек лопнут, и после того как Вы уберете ногу, она уже не вернется в прежнюю форму. Точно также происходит и с наливным полом. Даже при незначительной деформации полиуретана давление в пузырьках внутри него нарастает, они лопаются и выпускают газ через микроскопические отверстия. В дальнейшем именно на месте этих отверстий увеличивается износ. Они не имеют пузырьков, поэтому даже после многолетнего использования на складах и фабриках, где очень часто перемещают на тележках большие грузы, имеют ровную поверхность и намертво соединены с основанием.

Многим не раз приходилось видеть наливной пол после нескольких лет эксплуатации. В тех местах, где изношены больше всего, они похожи на сыр. Множество мелких дырочек выглядят не очень красиво и отрицательно сказываются на сроке службы. Именно с этих небольших углублений начинаются трещины, к тому же у него более низкая адгезия к бетонному основанию и он может «пойти пузырями». Для того чтобы наглядно представить себе процесс износа, подойдет защитная полиэтиленовая пленка с подушечками. Если сложить ее в несколько раз и затем придавить ногой, множество заполненных воздухом подушечек лопнут, и после того как Вы уберете ногу, она уже не вернется в прежнюю форму. Точно также происходит и с наливным полом. Даже при незначительной деформации полиуретана давление в пузырьках внутри него нарастает, они лопаются и выпускают газ через микроскопические отверстия. В дальнейшем именно на месте этих отверстий увеличивается износ. Они не имеют пузырьков, поэтому даже после многолетнего использования на складах и фабриках, где очень часто перемещают на тележках большие грузы, имеют ровную поверхность и намертво соединены с основанием.

Высокая адгезия – еще одно достоинство, которое они имеют. В тех местах, где он соединен с основанием, после вакуумной обработки нет пузырьков. Благодаря этому площадь соприкосновения с основанием на 15% больше.

Зачем вакуумировать полы по технологии tremix

Затем следует еще одна необычная операция. Только что смонтированные полы, по технологии tremix, обезвоживают путем вакуумирования. Эта операция была разработана и теоретически обоснована американцем (но выходцем из Швеции) К.Р. Билнером, еще в 1935 году в Йельском университете. Он нашел взаимосвязь между процентным содержанием воды в бетоне и его прочностью. Специалисты фирмы «Тремикс» доработали оборудование, предложенное автором метода и с тех пор полы тремикс невозможно представить без технологии вакуумирования. Что же дает этот метод? Плотность и прочность бетона значительно возрастают, так как меняется процентное соотношение воды и бетона. Усадка раствора уменьшается, в среднем на 40-50 процентов. Увеличиваются все факторы износостойкости – сопротивляемость ударным моментам, сколам и абразивным воздействиям. Благодаря вакуумированию, полы tremix, приобретают дополнительную сопротивляемость перепаду температур, воздействию химически агрессивных сред. Сохнут вакуумированные полы гораздо быстрее обычного бетона и набирают прочность уже через 7-8 дней после заливки. Это обстоятельство позволяет существенно сократить сроки строительства объектов.

Оборудование и инструмент

Потребность в материально-технических ресурсах зависит от типа выполняемых работ.

На объекте должно находиться следующее:

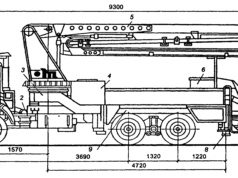

- автобетононасос – для подачи бетонного раствора. Номинальная производительность – 30-95 кв.м/ч;

- автобетоносмеситель – для подачи бетонного раствора. Емкость смесительного барабана должна составлять 2.6-4 куб.м.;

- подъемный кран – для подачи бетона;

- вибратор поверхностный – для уплотнения, выравнивания поверхности в труднодоступных зонах. Оптимальная мощность 0.6 кВт, габариты – 1100*600*300 мм;

- виброрейка – для уплотнения и выравнивания основной площади. Оптимальная мощность – 300 Вт, длина – 4200 мм;

- вибратор глубинный – для уплотнения раствора толщиной свыше 20 см;

- вибратор выравнивающий – для выравнивания конструкции. Длина рейки – 3.2 м;

- вакуумный насос – для отъема воды из тела бетона. Производительность – 1850 л/мин;

- маты отсасывающие – для отъема воды из бетона. Размеры 6000*4000 мм. По технологии могут использоваться гибкие и жесткие щиты, устройство которых аналогично;

- машины бетоноотделочные – для шлифовки, затирки, полировки поверхности. Радиус действия – 3-3.5 м.

Для промывки матов используют аппараты высокого давления

Оснастка, инструмент, инвентарь, приспособления:

- для подачи бетона – бункеры, тележки на пневмоходу;

- для поддержки вибратора на требуемом уровне – направляющие;

- для фиксации направляющих – опоры;

- для поступления и отвода воды в вакуумные насосы требуются шланги, приемочные рукава;

- для фильтрации отобранной воды – фильтрующие полотна;

- для промывки фильтрующего полотна – промывочный бак;

- для затирки – выравнивающий диск;

- для заглаживания – ножи к бетоноотделочной машине;

- для забивки гвоздей – плотницкий молоток;

- для забивки дюбелей – кувалда кузнечная;

- для контроля монтажа направляющих – нивелир, строительный уровень, рулетка;

- для укладки и выравнивания бетона – лопата;

- для заглаживания бетона – ленточная гладилка;

- для разравнивания – гребок для бетонных работ;

- для подгонки и крепления опалубки – топор;

- для очистки матов – щетки;

- средства защиты – каски, диэлектрические перчатки, резиновые сапоги.

Вакуум-обработка бетона и сухой топпинг

Обработка максимально эффективна при возведении полов высокого класса, где применяются полированные, наливные, полимерные финишные покрытия. Эти приемы работают на идеальное качество готовых конструкций. Плюс ко всему, технология вакуум-обработки вполне совместима с системами сухих топпингов.

Такие покрытия реализуются в следующем порядке:

- на свежий обработанный бетон порционно укладывают крошку для упрочнения (металлизированную, корундовую, кварцевую), проводят затирку;

- на готовое покрытие наносят силер. Это специальный полимерный состав, формирующий пленочное покрытие с характеристиками мембраны. Пленка действует в одностороннем направлении, препятствуя впитыванию влаги в бетон, но выпуская ее из бетона;

- готовый пол режется на карты, площадью 3*3 м. Полученные швы способствуют устранению напряжений, препятствуют трещинообразованию и перераспределяют нагрузки.

Благодаря чему вакуумные наливные полы получили свое название

Основание (бетонное или деревянное) далее нужно тщательно просушить.

Для небольших по площади оснований в качестве прибора для сушки

используют паяльную лампу. В промышленных зданиях и сооружениях, где

площадь напольного покрытия в разы больше обычно используется специально

обработанная смесь или по-другому ее еще называют вакуумная обработка.

Данный метод предназначен для того, чтобы избежать эффекта вспенения

наливного пола. Вакуумные наливные полы получили такое название

благодаря тому, что не содержат в себе воздуха. Этот замечательный

эффект достигается с помощью вакуумной машины. Поверхность для

вакуумированных полов должна быть ровной. В большинстве случаев для

этого используют цементную стяжку. Основание обязательно очищают от

грязи и обрабатывают. Вакуумированные полы содержат смесь однородного

полиуретана без содержания воздуха.

Как же происходит обработка напольных покрытий смесью? Смесь помещают

в вакуумную машину, закрывают плотно крышкой, на крышке которой

установлен специальный насос, который создает в емкости низкое давление.

Пузырьки воздуха под воздействием низкого давления выходят из смеси.

После того, как воздух будет полностью удален, смесь можно будет

использовать.

Таким образом, достигается смесь необходимая для вакуумированного

пола. Главным достоинством вакуумного пола является устранение вспенения

пола. Поэтому если для Вас при выборе напольного покрытия основным

требованием является отсутствие вспенения, то выбирайте вакуумированные

полы.

Задать вопрос

Наливные полы

- Наливные бесшовные полы

- Недорогие наливные полы, экономь не на качестве!

- Качественные наливные полы: как выбрать продавца?

- На наливные полы цена не высока

- Наливные акриловые полы и области их применения

- Магнезиальные полы

- Метилметакрилатные полы

- Монтаж полов

- Устройство наливных полов

- Беспыльные наливные полы

- Наливные спортивные полы

- Наливные полы, устройство

- Наливные полы с чипсами

- Ремонт наливных полов

- Наливной пол — экологичность

- Наливные полы не скользкие

- Глянцевый наливной пол

- Толщина наливного пола

- Наливные полы с флоками

- Наливной пол: нагрузка

- Наливной водонепроницаемый пол

Типы вакуумирования

Вакуумирование можно выполнить двумя способами:

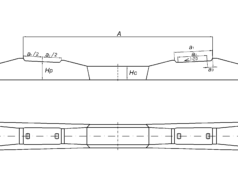

- Сверху — с использованием легких съемных щитов и матов. Их кладут с маленьким зазором на выровненную поверхность уплотненного бетона и вакуумируют, после чего вибратором устраняют лишнюю пористость бетона, делает его более плотным. Применяется для горизонтальных пространственных сооружений из бетона, например, междуэтажных полов, сводов, перекрытий.

- Сбоку — с выставлением по бокам вакуумной опалубки, оборудованной по высоте вакуум-полостями. После вакуумирования слой подвергают вибрации. Используют для возведения высоких конструкций типа колонн, стен.

Метод вакуумирования бетона

Вакуумирование бетонной смеси — популярный технический способ «обезвоживания» бетона с извлечением из него до 20 % воды затворения, что улучшает его физические и механические качества.

Определение

Вакуумирование бетона — это отсасывание лишней воды из свежеуложенного бетонного раствора при помощи разрежения воздуха. Применение вакуумирования допускается только для бетонов на силикатных и шлакосиликатных цементах.

Жидкость в бетонной смеси играет важное значение, однако ее должно быть лишь 20 % от объема цемента. Избыток воды будет испаряться и может стать причиной трещин или пор, что снизит плотность, водонепроницаемость, теплоизоляционные свойства стройматериала

Смысл обработки заключается в уплотнении бетонной смеси путем отсасывания из нее избытка воды и воздуха, создавая внутреннее разрежение.

Зачем нужно вакуумировать бетон?

При правильно выполненном вакуумировании содержание воды в бетоне уменьшится на 15-30%. Это способствует увеличению плотности, прочности на сжатие на 30-40%, улучшению сцепления, что приведет к уменьшению вероятности появления трещин в материале. После укладки свежему бетону даже можно будет пройтись.

Вакуумированием, как правило, пользуются при бетонировании монолитных полов, мостовых опор, линий электропередач, стен, дорог, фундаментов, площадок в целях сбережения средств и скорейшего завершения строительства.

Типы вакуумирования

Вакуумирование можно выполнить двумя способами:

- Сверху — с использованием легких съемных щитов и матов. Их кладут с маленьким зазором на выровненную поверхность уплотненного бетона и вакуумируют, после чего вибратором устраняют лишнюю пористость бетона, делает его более плотным. Применяется для горизонтальных пространственных сооружений из бетона, например, междуэтажных полов, сводов, перекрытий.

- Сбоку — с выставлением по бокам вакуумной опалубки, оборудованной по высоте вакуум-полостями. После вакуумирования слой подвергают вибрации. Используют для возведения высоких конструкций типа колонн, стен.

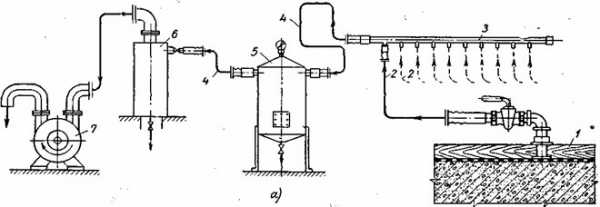

Схема вакуум-установки

- вакуумные щиты;

- соединительные рукава;

- коллектор;

- всасывающие шланги;

- водоотделители;

- вакуумные насосы;

- вакуумная камера.

Оборудование

Жесткий вакуум-щит имеет вид короба с габаритами 100 на 125 см с герметизирующим замком. В щите можно выделить две главные части: внешняя поверхность, выполненная сталью, стеклопластиком или водонепроницаемой фанерой, и внутренняя полость, которая в работе будет соприкасаться с бетонной смесью. Пластиковой сетка, из которой сделана полость, довольно легкая, не склонна к коррозии. Изнутри она покрыта тонким слоем капрона или нейлона, которые задерживают частицы цемента в бетоне. Внутри щита расположен штуцер, удаляющий избыток воздуха и воды из полости. К вакуумной установке штуцер подключается посредством трехходового клапана.

Вокруг вакуумный щит окаймлен резиновым фартуком, который обеспечивает герметизацию, перекрывая доступ воздуха снаружи в пространство между щитом и бетоном. Вакуум-мат составляют 2 отдельные части: верхняя и нижняя. Первая выполнена из прочной синтетической ткани, не пропускающей газы. Она играет роль герметизирующего слоя. В центре размещен отсасывающий шланг, подсоединенный к установке посредством штуцера. Нижняя часть, покрывающая бетон, — это фильтрующий слой с лавсановой сеткой.

Вакуум-опалубка состоит из частей сборно-разборной опалубки. К опалубочным щитам с палубной стороны прикрепляют разные по высоте вакуум-полости, которые по очереди подключаются к вакуумной установке.

Советы по проведению операции

Сразу после завершения бетонирования необходимо произвести вакуумирование и вибрационное прессование, а затем обработать материал затирочными машинами. Разрежение при вакуумировании должно быть максимально высоким. Время проведения такой операции над бетоном может быть разным в зависимости от окружающей среды, толщины бетонного изделия, степени разрежения.

Заключение

Благодаря вакуумированию можно значительно повысить технические характеристика бетона: прочность, морозостойкость, водонепроницаемость, а также сделать материал более долговечным, ускорить процесс его укладки.

kladembeton.ru

Техника безопасности

К работе с оборудованием и механизмами допускаются обученные, проинструктированные рабочие с росписью в специальном журнале. Зона работ в радиусе 10 м ограждается. В случае возникновения аварийных ситуаций машины немедленно отключаются и вызывается механик для устранения причин аварии.

К работе с оборудованием и механизмами допускаются обученные, проинструктированные рабочие с росписью в специальном журнале. Зона работ в радиусе 10 м ограждается. В случае возникновения аварийных ситуаций машины немедленно отключаются и вызывается механик для устранения причин аварии.

В процессе вакуумирования следует отслеживать исправность заземления, чистоту, смазку механизмов. Проводится профилактический осмотр крепежа, ременных передач. На токопроводящие элементы не должна попадать влага.

На объекте запрещено:

- использовать для подключения машин инвентарные кабели;

- оставлять оборудование, подключенное к сети, оставлять без надзора;

- вести работы без средств индивидуальной защиты (обувь, подставки, перчатки диэлектрические);

- обмывать соединения, аппараты водой;

- осуществлять передвижение агрегатов за кабели.

Определение

Вакуумирование бетона — это отсасывание лишней воды из свежеуложенного бетонного раствора при помощи разрежения воздуха. Применение вакуумирования допускается только для бетонов на силикатных и шлакосиликатных цементах.

Жидкость в бетонной смеси играет важное значение, однако ее должно быть лишь 20 % от объема цемента. Избыток воды будет испаряться и может стать причиной трещин или пор, что снизит плотность, водонепроницаемость, теплоизоляционные свойства стройматериала

Смысл обработки заключается в уплотнении бетонной смеси путем отсасывания из нее избытка воды и воздуха, создавая внутреннее разрежение.

Оборудование

Жесткий вакуум-щит имеет вид короба с габаритами 100 на 125 см с герметизирующим замком. В щите можно выделить две главные части: внешняя поверхность, выполненная сталью, стеклопластиком или водонепроницаемой фанерой, и внутренняя полость, которая в работе будет соприкасаться с бетонной смесью. Пластиковой сетка, из которой сделана полость, довольно легкая, не склонна к коррозии. Изнутри она покрыта тонким слоем капрона или нейлона, которые задерживают частицы цемента в бетоне. Внутри щита расположен штуцер, удаляющий избыток воздуха и воды из полости. К вакуумной установке штуцер подключается посредством трехходового клапана.

Вокруг вакуумный щит окаймлен резиновым фартуком, который обеспечивает герметизацию, перекрывая доступ воздуха снаружи в пространство между щитом и бетоном. Вакуум-мат составляют 2 отдельные части: верхняя и нижняя. Первая выполнена из прочной синтетической ткани, не пропускающей газы. Она играет роль герметизирующего слоя. В центре размещен отсасывающий шланг, подсоединенный к установке посредством штуцера. Нижняя часть, покрывающая бетон, — это фильтрующий слой с лавсановой сеткой.

Вакуум-опалубка состоит из частей сборно-разборной опалубки. К опалубочным щитам с палубной стороны прикрепляют разные по высоте вакуум-полости, которые по очереди подключаются к вакуумной установке.

Вакуумирование бетона — Бетонные работы

Для процессов гидратации цемента необходимое количество воды составляет не больше 20% его массы. Остальное количество воды затворения служит для придания бетонной смеси определенных технологических свойств, главным образом подвижности. В процессе твердения эта часть воды, испаряясь, оставляет после себя в бетоне поры, понижающие его плотность, непроницаемость и сопротивление истираемости.

Для устранения этого недостатка в условиях строительной площадки применяют специальный метод воздействия на бетонную- омесь в процессе укладки — вакуумирование, заключающееся в механическом удалении при помощи разреженного воздуха части воды затворения и воздуха из свеже-уложенной бетонной смеси. В результате чего повышается конечная прочность бетона на 20-25% и уменьшается пластическая усадка. За счет большей плотности вакуумированного бетона (до 20%) сокращается капиллярный подсос, что увеличивает водонепроницаемость, морозостойкость и сопротивление истираемости.

Для проведения вакуумирования между опалубкой и бетоном устраивают тонкую воздушную полость, в которой при помощи вакуум-насоса создают вакуум. Полость создают прокладкой двух слоев металлической тканой и плетеной сеток, прикрепляемых на внутренней поверхности опалубки.

Чтобы предотвратить унос из бетонной смеси цементных частиц, всю поверхность сетки, обращенную к бетону, покрывают фильтрующей тканью.

Удаленные из бетонной смеси вода и воздух поступают через отверстие в центре вакуумполости в трехходовой кран, далее — в гибкий всасывающий рукав, соединенный с коллектором, затем — в водосборники.

В зависимости от типа бетонируемой конструкции вакуумирование проводят сверху либо сбоку. Горизонтально протяженные конструкции, например междуэтажные перекрытия, своды, оболочки, подготовки под полы и т.п., вакуумируют сверху, применяя легкие переносные вакуумщиты площадью до 1 м2. Их укладывают с небольшим зазором на выровненную открытую поверхность уплотненного бетона и проводят вакуумирование.

После окончания процесса на поверхность щита в специально усиленные места ставят вибратор и сообщают колебания частицам бетонной смеси, в результате чего устраняется направленная пористость и бетон приобретает плотную структуру.

Стены, колонны и другие высокие конструкции вакуумируют со стороны боковых поверхностей. Обычную опалубку оборудуют по высоте горизонтальными изолированными друг от друга вакуум-полостями, затем по мере укладки бетонной смеси включают соответствующую вакуумполость и производят вакуумирование. После вакуумирования слой дополнительно вибрируют. Процесс вакуумирования с вибрированием должен быть окончен до начала схватывания бетона.

Продолжительность вакуумирования зависит от степени разрежения в вакуумполости, состава, плотности и подвижности бетонной смеси, толщины вакуумированной конструкции. Так, для бетона класса В15 с подвижностью 4-6 см при разрежении 70 кПа, температуре смеси 20 °С продолжительность вакуумирования слоев толщиной 10, 20 и 30 см соответственно составляет 10, 25 и 55 мин.

Читать далее:

Техника безопасности при бетонных работахБетоны для радиационной зашитыБетоны для повышенных температурБетоны на пористых заполнителяхПодводное бетонированиеТоркетирование бетонаБетонные работы в жаркую и сухую погодуПроведение бетонных работ в зимнее времяУход за бетоном и контроль качестваУкладка бетонной смеси

stroy-server.ru

Предварительная подготовка

Приступая к реализации технологии, следует определить фронт работ.

Основные операции состоят в следующем:

- доставка и складирование материалов и оборудования, проверка исправности;

- подвод воды, электроэнергии;

- подготовка основы;

- очистка поверхности от строительного мусора;

- реализация разметки на захватки, отбивка отметок горизонта для направляющих.

Первичная подготовка основы состоит в очистке поверхности. Удалению подлежат масляные, жировые пятна, брызги раствора. Далее следует проверить ровность, уклон, для чего используют уровень и двухметровую рейку. Отклонения не должны превышать 2 мм по горизонтали.

Разметка и монтаж направляющих реек

Разметка наносится на предварительно очищенное основание. Работы ведутся с опорой на размеры пола и длину виброрейки. Длина одной захватки рассчитывается так, чтобы обеспечивалась непрерывность заливки в течение одной рабочей смены. Лучше заложить максимально возможную ширину, но не свыше 6 метров. Действуют рулеткой и меловым шнуром, отмечая места размещения направляющих.

Разметка наносится на предварительно очищенное основание. Работы ведутся с опорой на размеры пола и длину виброрейки. Длина одной захватки рассчитывается так, чтобы обеспечивалась непрерывность заливки в течение одной рабочей смены. Лучше заложить максимально возможную ширину, но не свыше 6 метров. Действуют рулеткой и меловым шнуром, отмечая места размещения направляющих.

В качестве направляющих используют рельс-формы. Это довольно простая система, которая состоит из треугольного перфорированного профиля, регулировочных винтов, металлических подкладок, п/э вставки. Последний элемент работает на легкое скольжение виброрейки. Требуемая высота без хлопот выставляется посредством винтов. Подкладки монтируются на основание направляющих, и работают как стягивающий элемент жесткости. Это не позволит рейке прогнуться.

Готовым раствором наполняют ведро. Передвигаясь вдоль разметки, в местах монтажа направляющих укладывают порции раствора с шагом 1.5 м. На маяки опускают рейки (рельс-формы). Систему укладывают встык по всей зоне бетонирования. Вместо раствора можно использовать специальные опоры, которые входят в любой профессиональный комплект.

На рейку ставят нивелир, в соответствии с измерениями, положение направляющей корректируется легкими ударами до достижения проектной отметки. Правильность установки выверяется и по высоте, и в плоскости. Устроенные захватки следует пронумеровать. Так легче соблюсти последовательность и порядок операций.

Готовые направляющие должны быть зафиксированы на основании так, чтобы они не могли сместиться от давления раствора. Используемый материал не должен прогибаться, если в качестве материала используют деревянные доски или стальные трубы.

Заливка бетона проводится полосами, через одну, соответственно нумерации

Опалубка

Необходимость установки опалубки зависит от типа конструкции и толщины устраиваемого слоя. Систему устанавливают вместе с направляющими, строго по отметкам, высоте, с тщательной подгонкой стыков. Фиксацию реек и опалубки можно провести анкерами или другими опорными приспособлениями.

Как уложить вакуумированные полы, чтобы они служили долго

Укладка полов это наиболее главный этап во время ремонта зданий и сооружений любого назначения, поэтому необходимо очень ответственно подойти к выбору материала для покрытия пола.

От материала зависит долговечность полов, а также устойчивость к таким негативным моментам, как износу и нагрузкам. В этом плане вакуумированные полы обладают массой достоинств. Такие напольные покрытия применяются в домах и в офисах, а также производственных помещениях.

Вакуумные наливные полы укладываются на ровную поверхность. Поэтому в основании не должно быть никаких трещин. Перед тем, как начать процесс укладки напольного покрытия поверхность нужно очистить от пыли и масляных пятен, если таковые имеются на обрабатываемой поверхности. Данная процедура осуществляется длz того, чтобы улучшить сцепление основания с полимерным покрытием.

Еще одно существенное замечание касается бетонного основания, которое должно быть прочным, дабы в последующем оно не подверглось деформации

На это следует обязательно обратить внимание, поскольку разного рода деформации пола в будущем могут привести к различного рода трещинам. Если основание для будущего полимерного покрытия деревянное, то его обязательно нужно укрепить

Для этого можно применять клееную фанеру. Все стыки, которые образуются между фанерами необходимо замазать. Деревянное покрытие, как и бетонное основание перед дальнейшими работами также нужно полностью очистить от всей грязи.

Вакуумные наливные полы

Для решения проблемы «вспененных» полов существует несколько решений.  Одним из них является приготовление смеси для наливного пола с использованием вакуума. Вакуумные наливные полы не содержат в себе пузырьков воздуха еще до того, как их выльют на несущую поверхность. Этот способ широко применяется в ремонте квартир, т.к вакуумная машина для уже залитого пола – достаточно громоздкое и сложное оборудование. Смесь, которую подвергают вакуумной обработке, должна быть более густой. Поверхность, на которую заливают вакуумные наливные полы должна быть ровной. Чаще всего для основания используют цементную стяжку. Перед заливкой ее очищают от пыли и при необходимости обрабатывают специальным составом. Вакуумные наливные полы это однородный слой полиуретана без включений и пузырьков воздуха. Однако при заливке воздух остается в пространстве между ним и несущей поверхностью.

Одним из них является приготовление смеси для наливного пола с использованием вакуума. Вакуумные наливные полы не содержат в себе пузырьков воздуха еще до того, как их выльют на несущую поверхность. Этот способ широко применяется в ремонте квартир, т.к вакуумная машина для уже залитого пола – достаточно громоздкое и сложное оборудование. Смесь, которую подвергают вакуумной обработке, должна быть более густой. Поверхность, на которую заливают вакуумные наливные полы должна быть ровной. Чаще всего для основания используют цементную стяжку. Перед заливкой ее очищают от пыли и при необходимости обрабатывают специальным составом. Вакуумные наливные полы это однородный слой полиуретана без включений и пузырьков воздуха. Однако при заливке воздух остается в пространстве между ним и несущей поверхностью.

Вакуумная машина для обработки смеси представляет из себя вместительную емкость с плотно закрывающейся крышкой. Приготовленную смесь заливают в эту емкость до верхней мерной риски. На крышке установлен небольшой насос, с помощью которого в емкости создается низкое давление. Благодаря этому пузырьки углекислого газа и воздуха покидают смесь. Время обработки может составлять от 10 минут до часа, в зависимости от марки полимерного пола. Когда уровень смеси в емкости достигнет нижней мерной риски, можно считать, что воздух из нее удален. После этого ее можно выливать на несущую поверхность.

Полы по технологии тремикс могут быть еще более прочными

Если заказчику строительства, по тем или иным причинам, нужно еще

более прочное и износостойкое покрытие тремикс, полы подвергают

дополнительной обработке. Существует несколько разных способов это

сделать. Очень распространена практика упрочения бетона, так

называемыми, топпингами. Топпинги представляют собой смесь

портландцемента, кварцевого песка и цветных пигментов. Часто

застройщики, делая полы по технологии тремикс, пользуются именно ими.

Но, в последнее время, все большее распространение, получают не

топпинги, а полы полимерные, тремикс-система в авангарде этой тенденции.

Полимерные полы имеют гораздо лучшие показатели по всем пунктам

характеристик, а кроме этого, выглядят современнее и дают гораздо больше

путей для реализации дизайнерских решений. Особую роль играет то, что

используя разные полимеры, можно добиваться тех или иных нужных свойств

покрытий.

Задать вопрос

Бетонные полы

- Вариант стяжки

- Что такое промышленный пол

- Упрочненный бетон

- Укрепление бетонного покрытия

- Промышленные полы для ангаров

- Бетонные полы: расценки

- Бронированные бетонные полы

- Высокопрочные полы

- Мастичные полиэфирные полы, как способ

- Укрепления бетонной основы

- Полы промышленных зданий

- Наливные полы: высокопрочные бетоны

- Упрочненные полы

- Бетонные наливные полы : крепкое основание!

- Промышленные бетонные полы

- Бетонные монолитные полы

- Топпинговые полы в промышленности и не только

- Бетонные полы по технологии тремикс (tremix)- качество во всем!

- Как укрепить бетон в гараже

- Как сделать бетонное основание

- Устройство бетонного пола

- Шлифовка бетонных полов

- Бетонный пол для гаража

- Ремонт бетонного пола на складе

Особенности вакуумирования бетона

Опубликовано 06.08.2016

В современные дни вакуумирование используется во многих сферах человеческой деятельности, так как таким способом удается осуществить дегазацию, при которой используются вакуумные насосы и другое вакуумное оборудование. Это делается для обезвоживания и высушивание различных веществ и материалов, например, бетона, который вакуумируется при помощи вакуум-установки.

В состав этой установки входит водоотделители, коллектор, соединительные рукава, вакуумные насосы и другое оборудование. Что касается вакуумных насосов, огромный выбор которых представлен на сайте http://vacuumpro.ru, то они подразделяются на несколько видов: водокольцевые, мембранно-поршневые и так далее. Эти устройства используются для осуществления дегазации, экструзии и других процессов, которые играют большую роль во многих сферах промышленности.

Что касается вакуумирования бетона, то это достаточно популярный метод обезвоживания бетонного раствора, в результате чего материал лишается около двадцати процентов воды. Благодаря вакуумированию улучшаются механические и физические свойства бетонной смеси. Вакуумирование бетонного раствора – это не что иное, как отсасывание воды из только что уложенного раствора. Обезвоживание происходит за счет разрежения воздушных масс. Применение такого способа ликвидации лишней воды допускается только при работе с шлакосиликатным и силикатным цементом. Необходимо отметить, что вода – это основной ингредиент, который используется для производства бетонной смеси, но ее должно быть только двадцать процентов от всей массы используемого цемента.

Избыток воды негативным образом скажется на качестве кирпичной кладки и других строительных процессах. Кроме всего прочего, избыток воды будет испаряться, что может впоследствии привести к образованию трещин и пор. Также снизится водонепроницаемость и плотность строительных материалов. Нередки случаи, когда при испарении воды материалы теряют свои теплоизоляционные свойства.

Смысл вакуумной обработки бетона заключается в его уплотнении путем отсасывания лишней воды и воздуха, при этом создается внутреннее разрежение. При правильном вакуумировании из бетона «уходит» около пятнадцати-тридцати процентов воды, благодаря чему повышается уровень плотности и прочности материала на сжатии. Таким образом, образование трещин сводится к минимуму. Вакуумирование бетонного раствора широко используется в строительстве, так как без этого материала не обходится ни одна стройка.

« Предыдущая запись | Следующая запись »