Формы для заборов из бетона

Говоря о бетонном заборе, не спешите представлять картину унылого серого ограждения с неопрятными формами. На самом деле, благодаря развитию строительных технологий, конструкции можно придать любую расцветку, текстуру, с помощью простого цементного раствора создать оригинальный, своеобразный элемент оформления жилого участка.

Универсальность и разнообразие видов позволяет заказчику выбрать ту бетонную изгородь, которая выгодно подчеркнет уникальность его вкуса, подчеркнет общий стиль участка. Вместе с тем, скроет от любопытных взглядов и аккуратно отгородит участок от улицы. Таким образом, заборам свойственно выполнять защитную функцию, не нарушая эстетического вида, а наоборот подчеркивая его.

Подбор персонала и оплата труда

В зависимости от планируемых объемов производства, потребуется найм как минимум 4-х человек – по 2 человека на каждую смену. За одну рабочую смену 2 работника могут производить от 100 до 150 м2 бетонного забора или 10 погонных метров. Простая технология производства не требует найма высококвалифицированных мастеров. Все тонкости технологии производства можно понять непосредственно в процессе изготовления забора.

Оплата труда – самая высокая статья затрат на предприятии. Система оплаты труда на таком производстве – преимущественно сдельно-премиальная. Мастер получает зарплату исходя того количества изделий, которые он сделает за смену, например 15 рублей за 1 м2.

Формы для заборов из АБС. Формы для изготовления еврозаборов из бетона

Одним словом, по практическим характеристикам такой вариант забора считается самым лучшим.

Сам по себе такой забор имеет невзрачный вид, но если правильно подобрать фактуру, цвет краски, то может получиться очень красивое и оригинальное ограждение.

Считается, что монтировать такого типа забор довольно легко.

И это относят к его достоинствам. С другой стороны, это смотря какой вид монолитного забора устанавливать. Забор монолитной конструкции может выполняться непосредственно на участке – бетон заливают в заранее подготовленную опалубку, либо можно заказать монолитные секции для забора у компаний-производителей.

Первый вариант монтировать действительно не сложно: нужно будет только правильно собрать опалубку и дать бетону хорошо застыть перед отделкой.

При монтаже второго варианта без спецтехники, а значит, и специалистов обойтись будет сложно: бетонные секции для монолитных заборов имеют довольно большой вес, поднять и установить такую секцию самостоятельно практически невозможно.

С другой стороны, готовые монолитные секции выполняются из бетона высококачественных марок, они имеют оригинальную форму и фактуру. На такие заборы предоставляется гарантия производителя.

Выбор забора для частного участка

Выбирая забор из бетонных панелей для своего участка, каждый владелец хочет получить наиболее долговечную, а также прочную конструкцию.

При этом желает, чтобы стоимость забора из бетонных панелей была приемлема для домашнего бюджета, а его установка не требовала использования специальной грузоподъёмной техники.

Данным требованиям соответствует бетонные секционные заборы, которые являются надежными в эксплуатации и простыми в сборке, в наше время такие заборы можно увидеть на каждом дачном массиве.

Раньше для ограждения территории использовались сплошные железобетонные плиты, которые имели невыразительную конструкцию и были тяжелыми, они лучше подходили для промышленных складов, а также предприятий.

Сделать самостоятельно забор из бетона несложно, так как на сегодняшний день можно приобрести все нужные материалы и технологии на рынке ограждающих конструкций.

На сегодняшний день самыми популярными являются заборы из небольших секций высотой до двух метров, которые монтируются в пазы бетонных столбов.

Использование модульного типа позволяет без проблем выбрать не только высоту забора, но также и его внешний вид. Для этих целей производятся бетонные секции двух видов, это ажурные (пропускающие свет) и сплошные.

Производители выпускают бетонные заборы с разными вариантами фактуры, поэтому каждый сможет подобрать себе подходящую фактуру забора, будь то имитация натурального камня, поверхности деревянной доски или кирпичной кладки.

Верхнюю часть секции бетонного забора, как правило, заканчивают декоративной частью криволинейного очертания.

Изготовители секционных бетонных заборов стараются производить свои изделия в оригинальном внешнем виде, а также скрыть видимые продольные швы.Для достижения такого результата, производители бетонных заборов делают секции, у которых шов проходит по неровному стыку «каменной кладки».

Что делает внешний вид таких декоративных заборов из бетона более привлекательным, так как выглядят как единый монолит, сложенный из кирпича или дикого камня. Также производители не оставляют без внимания и столбы которые соединяют плиты, их отливают в формах, чтобы имитировать необходимую объемную фактуру.

На сегодняшний день, на ранке можно приобрести не только заборные секций, которые лишь с одной стороны имеют декоративную фактуру, но и двухсторонние заборные плиты.

Сделанный из таких плит забор выглядит одинаково привлекательно, как изнутри, так и снаружи.

Стоимость покупки секционных заборов сделанных из бетона полностью соответствует их прочности, а также долговечности.

Бетонный забор более долговечен и прочнее кирпичного забора, также его установка занимает меньше времени, выполняется намного легче, не требует никакого ленточного фундамента, а по стоимости обходится намного дешевле, нежели кирпичная кладка.

Особенности экспозиционного литья

Главным отличием технологии экспозиционной распалубки является то, что набор прочности бетона происходит в форме.

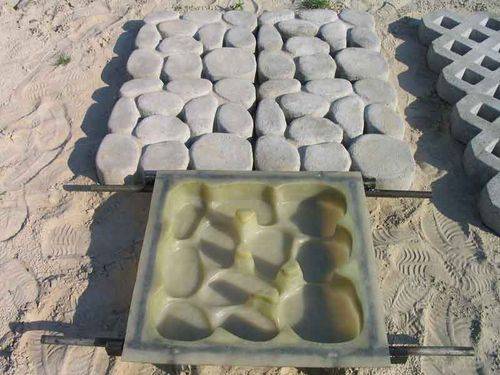

Форма для экспозиционного литья

Для литья используются матрицы из качественных материалов с высокоточными рисунками: ПВХ, АБС, полиуретан. С момента уплотнения на вибростоле до распалубки секции должно пройди не меньше суток. При соблюдении технологических требований поверхность бетонных панелей, выполненных методом экспозиционного литья, получаются ровными, с четким рисунком и не нуждаются в дополнительной обработке.

Если при быстрой распалубке не рекомендуется вводить красящие пигменты, ослабляющие бетон, при экспозиционном литье в состав цемента вводят декоративные наполнители и красители.

Сушка бетонных изделий должна происходить при температуре не ниже +15 градусов. Спустя примерно 5 суток панели можно считать готовыми к транспортировке и монтажу. Хотя полная зрелость бетонных изделий наступит только через 28 дней.

Сушка бетонных секций забора

Сделать декоративный и надежный забор для дачи не составит труда даже человеку без специальных навыков. Вооружившись знаниями, необходимым инвентарем и желанием творить, можно создать ограждение, которое порадует высокой прочностью и эстетичностью в сочетании с невысокой стоимостью.

У многих желающих поставить бетонный декоративный забор вокруг своего участка возникает мысль сделать его самостоятельно. Продиктовано это желание обычно не экономией средств (чаще всего себестоимость готового изделия и сделанного самостоятельно мало чем отличается), а желанием быть уверенным в качестве бетонной смеси и армирования. Использование только качественных материалов и внимательное отношение к процессу изготовления является гарантом долговечности ограждения. Некоторые же идут на этот трудоемкий процесс ради изготовления уникального необычного изделия.

Сплошной оригинальный бетонный забор.

Особенности бизнеса

Многие люди удивляются одному очень странному факту, а именно тому, почему производство заборов не привлекает крупные предприятия? Ответить на данный вопрос однозначно нельзя. Возможно, владельцы крупных компаний не видят перспектив в данном бизнесе, или подавляющее число фирм просто не устраивает данный профиль работы.

Во всяком случае, отсутствие доминирования отдельно взятых предприятий — это даже к лучшему. Из-за недостатка крупных компаний в данном деле клиентам приходится обращаться к мелким производителям, которые делают всю работу вручную. А, как известно, стоимость у подобных фирм явно завышена. Чтобы наладить быстрый подъем, необходимо производить выпуск товара в большом количестве, тем самым снизив стоимость одной единицы продукции. Нельзя, конечно же, забывать о качестве строений (об этом чуть позже).

Преимущества современных форм

Использование инновационных материалов, из которых изготавливают формы для заливки еврозаборов, позволяют говорить о высокой надежности, долговечности, быстрой окупаемости. Кроме того, емкости дают возможность создавать конструкции с глянцевой поверхностью, они не требуют применения смазок и не залипают в процессе работы.

Покупая формы для производства бетонных элементов, следует знать, что цена изделий может отличаться в зависимости от внешнего узора, срока эксплуатации, прочности и надежности

Чтобы не ошибиться в выборе, необходимо обращать внимание на технологические и внешние характеристики изделий.

Технология создания еврозаборов

При наличии подходящей формы, элементы еврозабора вполне можно выполнить своими руками. Для этого потребуется:

- Песок.

- Мелкий щебень.

- Цемент марки М-500.

- Стальные решетки либо проволока.

Методика производства следующая:

Форма наполняется бетонной смесью до самых краев. Затем в раствор утапливается стальной каркас или проволока. После этого, емкость устанавливается на виброподставке, которая позволяет осуществить контроль уровня бетонного состава и способствует максимальному утоплению металлической основы. На данном этапе происходит формирование толщины будущей плиты. Если этот параметр будет шире, то плита не соединиться с опорой, поскольку не войдет крепежным элементом в паз опоры. Следующий этап – выкладывание заготовки на щиты для просушивания, которое должно длиться не менее двух суток. Этот процесс можно ускорить, если пропаривать плиту на протяжении восьми часов.

В результате должна получиться двухметровая секция, высотой 50 см. Для сооружения забора, секции монтируются по 2-4 штуки в высоту. Таким образом, еврозабор достигает нужной высоты.

Подробный технологический процесс, который можно осуществить своими руками на видео.

В заключение отметим, что разновидности форм для еврозаборов, позволяют создать самые разные элементы, из которых впоследствии можно будет соорудить красивое ограждение

Выбирая формы для производства, важно учитывать не только ценовую политику, но и внешний вид, а также качество продукции. Совмещая желание, создать потрясающее ограждение на участке с умением самостоятельно строить любые конструкции, любой желающий в самые короткие сроки сможет соорудить еврозабор

Дизайн своими руками декоративные бетонные блоки для забора

Забор, построенный своими руками, всегда является предметом гордости владельца загородного дома или коттеджа.

Самостоятельно отлитые бетонные блоки для забора позволят не только сделать ограду эксклюзивной, но и значительно удешевить ее. Многие владельцы коттеджей и загородных домов в Европе с удовольствием используют пустотелые блоки из бетона, чтобы поставить забор, вполне способный по качеству конкурировать с кирпичным.

Популярность этого материала обусловлена не только его приятным внешним видом, но и быстротой укладки, прочностью, неприхотливостью в уходе.

К тому же забор из блоков в комбинации с другими материалами (ковка, дерево) может подчеркнуть индивидуальность самого изысканного загородного дома или коттеджа. Отметим еще некоторые из преимуществ бетонных заборных блоков, которые способствуют их популярности

Как сделать элементы забора

Чтобы изготовить панели и столбы, потребуются формы-матрицы, в которых происходит формирование элементов конструкции. Сделать формы для еврозабора своими руками достаточно сложно, лучше этот процесс доверить производителям и приобрести уже готовые матрицы.

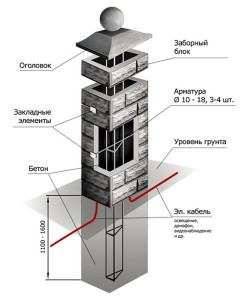

Что понадобится для изготовления панелей и столбов

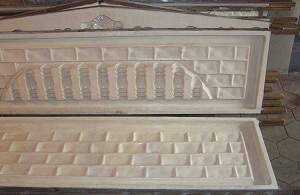

Формы для панелей бывают из ПВХ, АСБ или стеклопластика. Их стандартная длина составляет 2 м, ширина от 0,3 до 0,5 м. Для столбов лучше покупать металлические формы. Высота столбов может быть от 1 до 3,5 м, при этом нужно учесть, что, чем он выше, тем глубже должен быть вкопан в землю. Так, если для метрового изделия глубина залегания составляет 0,5 м, то для трехметрового – не меньше 0,75 м.

Стеклопластиковые формы для производства секций

Стеклопластиковые формы для производства секций

При расчете нужного количества форм стоит исходить из того, что процесс от залива бетона до полного его высыхания занимает не менее двух суток. Кроме того, для получения качественного раствора необходима бетономешалка, а для утряски бетона в форме и удаления из него пузырьков воздуха понадобится вибростол. Без этого оборудования создать красивые и прочные элементы не получится.

Процесс изготовления бетонных панелей

Прежде чем приступить к изготовлению секций еврозабора, сделайте из металла или деревянных досок поддоны с ручками в виде носилок для удобной транспортировки форм.

Формы устанавливаются на поддон с ручками

Формы устанавливаются на поддон с ручками

- Установите поддон с формой на вибростол и смажьте ее маслом или соляркой. Это нужно для того, чтобы бетон не прилип к стенкам, а лицевая часть панели получилась ровной и гладкой.

- Подготовьте раствор из одной части цемента, двух частей щебня, трех частей песка, пластификатора и воды. Сначала засыпьте в бетономешалку щебень и промойте его водой, и только потом добавляйте остальные ингредиенты.

- Наполните раствором форму примерно наполовину, равномерно распределяя по всей поверхности. Затем включите вибростол, чтобы бетон хорошо утрясся и заполнил все плоскости матрицы.

- Уложите и немного вдавите в раствор армирующую сетку, можно просто проложить вдоль и поперек всей поверхности арматурные стержни.

- Залейте остальной бетон до краев формы, а всю лишнюю смесь уберите правилом. Постарайтесь хорошо выровнять поверхность, чтобы она получилась гладкой и ровной.

- Еще раз включите вибростол для окончательной утряски раствора и удаления пузырьков воздуха. После того как они прекратят появляться, мотор можете отключить.

- Аккуратно перенесите форму вместе с поддоном в закрытое место для высыхания бетона. Желательно, чтобы температура помещения была не менее 10 градусов.

- Примерно через 12 часов, когда раствор хорошо схватится, отшлифуйте поверхность заготовки. Это можно сделать либо шлифмашиной, либо вручную.

Последний этап – это извлечение бетонных элементов из форм, или по-другому распалубка. Обычно этот процесс не вызывает особых сложностей. Если предварительно матрица была хорошо смазана, то заготовка извлекается очень просто. Поддон нужно перевернуть и немного простукать. В крайнем случае, если деталь «не захочет» выходить из формы, придется ее нагреть примерно до 50 градусов.

Готовые плиты нельзя сразу брать в работу и делать из них еврозабор. Бетонные элементы должны полностью просохнуть и набрать прочность. Этот процесс занимает не менее трех недель. Если погода прохладная, то время созревания увеличивается до одного месяца.

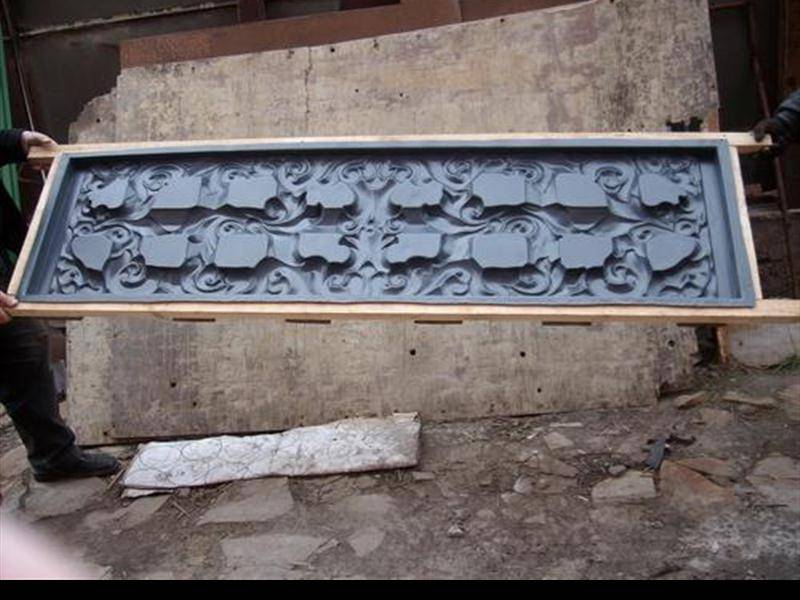

Как изготовить столбы для еврозабора

Формы для столбов несколько отличаются от панельных. К ним прилагается дополнительный вкладыш, при помощи которого происходит формирование паза для вставки бетонной плиты. Как было упомянуто выше, матрицы лучше всего брать металлические, как самые прочные и долговечные. Особенно это актуально для заготовок, длина которых превышает 2,5 м.

Формы для столбов с вкладышами

Формы для столбов с вкладышами

- Установите форму с поддоном на вибростол. На ее дно положите вкладыш, он должен находиться в неподвижном состоянии и прочно прилегать к поверхности.

- Смажьте матрицу маслом и проложите внутрь прочный арматурный каркас из прутка диаметром не мене 8 мм.

- Залейте форму бетонным раствором, приготовленным по тому же рецепту, что и для панелей.

- Включите вибростол и дождитесь полного удаления из бетона пузырьков воздуха.

Отнесите поддон в сухое место до полного высыхания заготовки, которое займет двое суток. После этого извлеките готовый столб из формы и оставьте для затвердения на 3-4 недели.

Вступление

Сегодня забор – это символ безопасности, надежности и спокойствия. Зачастую люди забывают основную роль, которую несет эта конструкция. Основная дилемма разыгрывается в процессе выбора надежного ограждения: «Забор должен обеспечивать безопасность или просто быть элементом экстерьера?»

Создаётся такое впечатление, что забор стал неким признаком достатка. К слову, в Испании многие дома из частного сектора и вовсе не имеют забора.

На территории СНГ население хочет удовлетворить обе потребности: отличная эстетическая составляющая и безопасность. Как ни странно, но на этот счёт имеется отличное предложение – заборы из бетона.

Бетонные заборы все за и против

Декоративный бетонный забор в готовом виде.

Эра бетонных заборов началась еще в прошлом столетии. Эти ограждения позволяют удовлетворить требования даже самых ярых скептиков. Они сочетают в себе такие свойства как недорогая цена, отличное качество исполнения, а также многообразие форм и видов.

Изготовление

В основе бетонного забора лежит раствор, который готовится на основе цемента марки М300. Для этого используются специальные формы и дополнительные вещества, которые лучше фиксируют и скрепляют раствор.

Бетонный забор

На рынке бетонных ограждений представлены самые разные производители, начиная от частных фирм, заканчивая крупными предприятиями.

Последние могут оказывать услуги по монтажу, а также индивидуальному изготовлению формы для забора.

Как правило, все бетонные заборы представлены следующими элементами: столб, панель (сборная или монолитная), декоративные накладки.

Виды бетонных панелей:

- по типу: сборные, монолитные (не требуют столба);

- по форме: декоративные и плоские;

- по фактуре: под камень, дерево, мрамор и прочее.

Монолитный бетонный забор

Виды бетонных столбов:

- По типу: сборные и монолитные;

- По типу пазов: под углом или по сторонам;

- По форме: декоративные и простые.

Столб для бетонного забора (сборной)

Большой популярностью пользуются сборные бетонные заборы, которые быстро устанавливаются и могут реализовать даже самые сложные дизайнерские решения.

Они представляют собой набор панелей и столбов. Каждая секция (промежуток между столбами), заполняется декоративными панелями, которые помещаются в специальные пазы. Таким образом, забор может принять любой вид и высоту.

Преимущества

Дизайн. Все бетонные заборы могу принимать оригинальный вид, благодаря разнообразию форм под изготовление.

Цена. Стоимость бетонного ограждения гораздо меньше, чем аналогичного забора из кирпича.

Монтаж. Даже самый неискушенный в этом деле человек сможет установить бетонный забор без труда. Достаточно закрепить бетонные столбы и вставить секции в пазы.

Прочность. Такой забор обладает огромной прочностью и отлично выдерживает высокие и низкие температуры.

Ремонт. В любой момент вы сможете заменить поврежденную секцию забора.

Недостатки

Производители. Часто можно натолкнуться на мошенников, которые работают с материалами низкого качества.

Изготовление. Для производства бетонных ограждений вам потребуются разнообразные формы, вибростол и знание технологии

Производство декоративных заборов

Процесс изготовления декоративных секций несложен, основная трудность заключается в подготовке необходимых материалов и инструментов.

Необходимое оборудование

- формы для бетонных секций;

- бетоносмеситель;

- вибростол для формирования бетонных изделий;

- вибросито для цемента и песка;

- поддоны для сушки готовых секций.

Для производства бетонных секций в производственных масштабах самой дорогой статьей расходов является приобретение форм. Их требуется много, чтобы обеспечить разнообразие и нормальный объем изделий за смену. Для изготовления декоративных секций для собственных нужд можно купить одну или две формы, и стоят они не очень дорого.

Еще один важный инструмент для создания декоративных секций – вибростол. С помощью вибраций бетон в формах уплотняется и избавляется от пузырьков воздуха и пустот, которые снижают прочность бетонной конструкции. Вибростол можно купить, взять в аренду или сделать самостоятельно. В интернете можно найти готовые чертежи самодельного вибростола.

Так выглядит вибростол для отливки изделий из бетона

При изготовлении изделий из бетона использование бетономешалки предпочтительнее ручного замеса, в ней компоненты перемешиваются более тщательно. Механическое вибросито предназначено для очистки песка и цемента от мусора. Для небольших объемов сыпучие материалы вполне можно просеять вручную.

Сырье и материалы

Для изготовления декоративных секций понадобятся следующие материалы:

- портландцемент марки 500;

- проволочная арматура;

- кварцевый песок ГОСТ 8736-93;

- щебень;

- различные пластификаторы для ускорения процесса схватывания.

Этапы изготовления декоративного забора

- Приготовление бетонной смеси. Важный этап производства приготовление качественного раствора. Для этого в бетоносмеситель насыпается щебень и заливается водой. После промывки камня грязная вода сливается и можно добавлять песок, цемент и пластификатор. Пропорции состава следующие: 3 части песка, 2 части щебня и 1 часть цемента. Вода добавляется да необходимой консистенции.

- Подготовка формы. По необходимости форма очищается и смазывается специальными средствами или отработкой машинного масла. Смазка позволяет сделать поверхность бетона более гладкой и облегчает процесс извлечения готового изделия.

- Заливка бетона в матрицу. Форма устанавливается на вибростол, и цементная смесь заливается в нее до половины. На середину изделия укладывается каркас арматуры, и бетон заливается до краев. Поверхность выравнивается, излишки снимаются шпателем.

- Вибропрессование. Включается вибростол и бетон уплотняется, пока его поверхность не станет зеркальной. Часто в домашних условиях вибрации специализированного стола заменяют ударами молотка по корпусу формы.

- Моментальная распалубка или экспозиционное литье. Распалубка может осуществляться двумя способами: моментальной распалубкой, когда изделие извлекается сразу же, и экспозиционным литьем, когда секция извлекается после полного застывания.

Моментальная распалубка

Используемые материалы

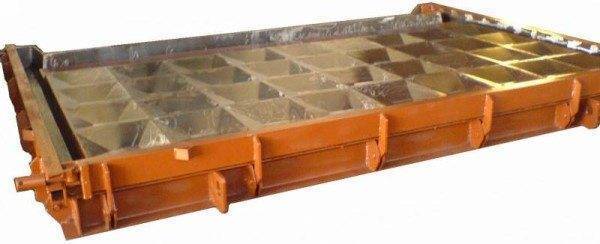

Бетонные панели, используемые для возведения заборов, производятся по методике виброкассетной отливки. При этом могут применяться две различные технологические схемы: «экспозиция» и «моментальная распалубка». Для неискушенного читателя разница в данных технологических схемах невелика, но при этом конечный продукт получается весьма отличающимся по качеству и эксплуатационным характеристикам.

Форма для изготовления панели

«Моментальная распалубка» предполагает литье специально приготовленной смеси в высокопрочные матрицы. При этом для эффективной работы необходимо, чтобы в нашем распоряжении было достаточное количество распалубочных поддонов.

Обратите внимание! Необходимое число поддонов можно вычислить, умножив планируемое суточное количество отлитых плит на два. . Как правило, для производства плит ограждения по этой технологии применяются стеклопластиковые матрицы с металлическим каркасом

Такие формы для производства бетонных заборов обладают достаточным запасом прочности и весят более 50 кг.

Как правило, для производства плит ограждения по этой технологии применяются стеклопластиковые матрицы с металлическим каркасом. Такие формы для производства бетонных заборов обладают достаточным запасом прочности и весят более 50 кг.

Подготовка раствора в бетоносмесителе

Для производства оград этим способом применяется специальная заливочная смесь:

- Бетон марки М300 и выше.

- Соотношение вода-цемент — 0,35.

- Наполнитель – щебень не более 5 мм.

Если планируется производство панелей для оград, то обязательным является применение пластификаторов. Также можно использовать наполнители, которые ускоряют процесс набора прочности и придают готовой панели различные оттенки.

Для смазывания форм можно применять такие составы как «Лероссин», «Сепарен» и аналогичные. Возможно также кустарное изготовление смазочных смесей на основе минеральных масел с отработанными моторными маслами, мазутами или дизельным топливом, однако качество поверхности плиты в этом случае получается довольно низким.

Последовательность операций

Процесс производства заборов по технологии «моментальной распалубки» происходит по следующей схеме:

- На вибростол, включенный в рабочем режиме, устанавливается форма. Форма должна быть предварительно очищена и смазана во избежание прилипания цемента и образования дефектной поверхности.

- В форму заливается смесь требуемой консистенции. Излишки смеси срезаются с помощью длинного правила вровень с бортами формы.

- На поверхность заливки укладывается арматурная сетка из прутьев, после чего под воздействием вибрации она вдавливается вглубь плиты. Следует стараться располагать арматуру как можно ближе к центру детали.

- Когда процесс уплотнения завершается (об этом свидетельствует отсутствие пузырьков на поверхности заливки), стол отключают.

- Двое рабочих приподнимают форму и выкладывают готовую секцию ограды на распалубочный поддон.

- Форма очищается от остатков бетона, промывается и смазывается для следующей заливки.

Сушка изделия

Изготовление бетонного забора своими руками путем распалубки на поддоне предполагает получение достаточно дешевого материала, который, впрочем, не отличается высокими эстетическими характеристиками.

Если же вам более импонирует высокотехнологичное производство заборов из бетона, то стоит рассмотреть технологию экспозиционного литья.

Изготовление бетонных заборов

Процесс изготовления бетонных заборов не очень сложный. Основные препятствия возникают в процессе подготовки нужных инструментов и материалов.

Перечень инструментов:

- формы для бетонных заборов;

- цемент марки М300 и выше;

- отмытый песок;

- щебень не более 3-5 мм в диаметре;

- вибростол;

- бетономешалка;

- вибросито.

В первую очередь необходимо подготовить наиболее важный компонент – это формы для бетонных заборов. Они могут изготовляться вручную или приобретаться у изготовителя. Желательно применять уже готовые формы, так как цена их не велика.

Самодельный вибростол

Далее следует подготовить вибростол, который можно приобрести или изготовить своими руками. Для этого потребуется несколько уголков, лист железа, вибродвигатель и сварочный аппарат. Далее можно использовать готовые чертежи.

Процесс изготовления

Шаг 1. Раствор бетона.

Необходимо приготовить качественный раствор. Для этого в бетономешалку следует поместить щебень и воду. После пяти минут вращение грязную воду следует слить. Далее добавляется песок и цемент в соответствии с пропорцией 3:1 (в зависимости от типа забора).

Шаг 2. Заливаем форму на вибростоле

Бетон заливается до половины формы, после чего на раствор укладывается проволочная арматура (это необходимо для повышения прочности забора).

Видео: заливка формы для бетонных заборов из АБС.

Необходимо включить вибростол, а уже спустя пять минут долить раствор да краёв формы. Благодаря вибрациям пузырьки газа должны выйти из бетона.

Видео: заливка формы для бетонных заборов из ПВХ.

Форма будет готова тогда, когда поверхность станет гладкой. Стол выключается, а неровности устраняются шпателем.

Шаг 3. Распалубка

Существует два вида этого мероприятия: моментальная распалубка, когда формы изготовляются после изготовления, а также экспозиционная распалубка, когда форма извлекается после полного застывания.

Так выглядит форма после распалубки

Наиболее распространенным является второй вариант, при этом формы с раствором помещаются в теплом и сухом месте. Спустя несколько дней их извлекают и готовят для установки.

Следует отметить, что декоративные формы для бетонных заборов часто имеют нестандартную окраску. Этого эффекта можно достичь при помощи специальных красителей, которые добавляются в раствор.

Технология производства бетонных заборов и используемое оборудование

Качество изделия зависит в первую очередь от соблюдения технологии производства заборов из бетона. В первую очередь необходимо правильно приготовить рабочую смесь. Основные ее компоненты – это песок и цемент. Их просеивают через сита, где ячейки не превышают 5 мм. Процесс автоматизирован, и вибрация сита создается при помощи электропривода. Стоимость этого агрегата около 500 долларов. На первоначальном этапе достаточно будет одной единицы оборудования. В будущем, когда будет налажено массовое производство, может понадобиться от 4 до 5 таких агрегатов.

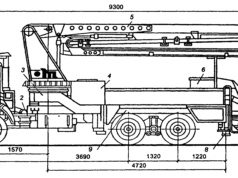

Следующий этап технологического процесса – это изготовление смеси в бетономешалках. Бетоносмесители представлены сегодня в большом ассортименте. Их цена зависит от мощности оборудования и начинается от 370 долларов. Максимальный размер практически неограничен, но можно сказать, что мощный профессиональный аппарат будет стоить около 2000 долларов. Такое оборудование обычно устанавливается на фундамент и требует питания 380 В. В промышленных целях и для массового производства бетона оно работает эффективней, так как может быть доукомплектовано скиповым подъемником. Этот дополнительный механизм оптимизирует процесс загрузки компонентов смеси в бетоносмеситель.

Вибростол

После приготовления смеси она поступает на участок формировки изделий. Это один из самых ответственных процессов, поскольку от него зависит внешний вид изделия и его привлекательность для потребителя. Формы для заливки делятся на два типа в зависимости от будущего вида изделия:

- Для глухого забора;

- Для прозрачного (ажурного) изделия.

Стоимость их также отличается по этому принципу. Первые конструкции стоят 345 долларов, а вторые на 30 долларов дороже. Закупка форм – это самая дорогая часть капиталовложений. Во-первых, чтобы не изготавливать тридцатиметровый забор одной формой, их необходимо приобрести не меньше 5. Во-вторых, чтобы удовлетворить вкусы и предпочтения потребителя, видов глухих и прозрачных заборов должно быть не менее 30 каждого. Кроме этого, понадобятся формы для столбов. Их покупают в два раза больше, чем количество секций. Стоимость одной формы для столба – 175 долларов минимум.

Декоративные заборы

После заливки смеси в форму ее помещают на вибрационный формовочный стол. Там происходит принудительное уплотнение бетона. Столы стоят от 605 до 1240 долларов. Причем, нижний ценовой порог характерен для оборудования на ремнях. Если использовать массовое производство заборов, то такой стол быстро выйдет из строя, поэтому для больших объемов приобретают стол на пружинах. Для быстрейшего застывания бетона и улучшения эксплуатационных характеристик в смесь добавляют пластификаторы и модификаторы. На крупных предприятиях используют еще расформовочные столы, которые облегчают процесс отделения изделия от формы. Стоимость этого оборудования – 550 долларов.

Как дополнительную услугу к производству заборов из бетона, клиентам можно предлагать услуги дизайнера по индивидуальному проектированию. Такое изготовление будет стоить дороже, зато привлечет клиентов, которые любят выделяться и быть оригинальными. Если в смесь добавлять краски, то заборы можно делать разных цветов, что дает широкие возможности для привлечения заказчиков и расширения рынков сбыта.

Моментальная распалубка

Для технологии моментальной распалубки используются стеклопластиковые высокопрочные матрицы с металлическим каркасом. Специальные ручки удобны для быстрого выброса изделий. Для данной технологии применение пластификаторов крайне желательно, также форму перед заливкой следует смазывать. Все эти действия снизят количество брака при извлечении секции.Последовательность операций при моментальной распалубке:

- на вибростол устанавливается смазанная форма;

- заливается бетонная смесь;

- укладывается арматура;

- изделие уплотняется на вибростоле;

- бетонная секция выкладывается на распалубочный стол;

- сушка секции.

Какое оборудование выбрать для производства бетонных заборов

В минимальный комплект оборудования для производства декоративных заборов входит:

- Вибростол для формовки бетонных конструкций с двумя электровибродвигателями;

- Бетоносмеситель (бетономешалка);

- Вибросито для просеивания песка и цемента;

- Комплект форм для изготовления панелей и столбов;

- Поддоны для сушки готовых изделий.

Самой дорогой статьей затрат, при создании бизнеса, является приобретение комплекта форм. Формы делятся на два вида: формы для панелей (глухой, ажурной, двухсторонней) и формы для столбов. Так как забор бывает разной толщины, высоты, дизайна и т.д. для создания широкого ассортимента бетонных конструкций необходимо разнообразие и самих форм. Плюс ко всему, чтобы производить за один рабочий цикл нормальный объем, требуется наличие до 5 форм одного вида. Таким образом, общее количество форм даже на малом предприятие может составлять свыше 50 штук.

Стоимость одной формы для панели, в среднем – 15 тыс. рублей, формы для столбов – 8 тыс. руб. за штуку. Таким образом, общие затраты на приобретение только одних форм составят около 500 тыс. рублей.

Помимо форм на производстве потребуется вибросито, бетоносмеситель и вибростол. Механическое вибросито стоит в районе 15 тыс. рублей. Вибросито предназначено для отчистки песка, цемента и других сыпучих материалов от сорных частиц. Количество таких машин зависит от планируемого объема производства. Если объемы не большие, хватит одного – двух штук.

Цена на бетоносмесители зависит от мощности аппарата. По мощности и производительности бетоносмесители подразделяются на гравитационные и принудительные. Первый вариант относится к портативным моделям и применяется на малых производствах. Гравитационные бетоносмесители не требуют подключения высоко напряжения (380В) и не потребляют много электричества. Диапазон цен на такие аппараты – от 9 до 50 тыс. рублей. Если предприятию требуются большие объемы производства, то приобретаются портативные бетоносмесители. Они значительно дороже других моделей – от 60 до 500 тыс. рублей. При этом обладают повышенной производительностью. Зачастую требуют установки на фундамент.

Для заливки и уплотнения бетона в пластиковых формах потребуется формовочный вибростол, а для извлечения готового бетонного забора – распалубочный вибростол. Стоимость и того и другого – от 15 – 18 тыс. рублей. Общие затраты на приобретение двух вибростолов составляют 30 -36 тыс. рублей.

Таким образом, общие затраты на покупку оборудования составят не менее 600 тыс. рублей. Общие же инвестиции на открытие бизнеса доходят до 1 млн. рублей, а то и выше.

Этапы установки забора из бетона

Чтобы установить забор из бетонных панелей понадобятся три человека, так как монтаж бетонных секций в направляющие пазы столбов не нуждается в использовании подъемного крана.

Для монтажа забора из бетонных панелей потребуются следующие материалы и инструменты:

- лом и лопата;

- шнур и строительный уровень;

- 10-16 деревянных реек-шаблонов длиной 201 сантиметр.

Деревянные рейки будут использоваться для точного фиксирования расстояния находящегося между бетонными столбами во время их установки.

В случае произведения монтажа забора из бетона на земельном участке, имеющем большой уклон, то для точного расчета высоты ступеней заборы может понадобиться еще нивелир.

Самостоятельный монтаж забора состоящего из бетонных панелей выполняется в два этапа.

Первый этап монтажа состоит из следующих операций:

- вначале необходимо по периметру забора натянуть маячный шнур на высоте 0,4 – 0,5 метра;

- на глубину бетонирования столбов необходимо выкопать ямы с шагом 2 метра;

- в каждой яме нужно поместить столб, после чего нужно выровнять их с помощью уровня и после этого зафиксировать столбы обломками кирпича или крупным щебнем;

- деревянную рейку-шаблон нужно вставить в паз зафиксированного столба, а второй конец деревянной рейки нужно упереть в паз следующего столба;

- строительным уровнем проверяем уровень заглубления столбов, приложив его к рейке-шаблону, и в случае надобности дополнительно углубляем яму или подсыпаем под них грунт;

- после проведения всех необходимых работ и убедившись в одинаковом расстоянии между соседними столбами в нижней и верхней части (рейка-шаблон не должна проваливаться в паз, она должна держаться в нем), столбы следует зафиксировать в яме.

После проведения всех выше указанных работ можно приступать ко второму этапу установки бетонного забора:

- нужно замесить бетонную смесь из цемента, мелкого щебня, а также песка в пропорциях 1:2:3 и залить данной смесью все ямы;

- забетонировав все столбы, нужно еще раз проверить уровнем их вертикальность;

- начать выполнять монтаж бетонных панелей в летнее время года можно спустя сутки после бетонирования, а осенью или весной монтаж плит можно выполнять спустя 3-4 дня.

Как правило, монтаж бетонных заборов оканчивается покраской плит.

Чтобы покрасить бетонную плиту используют фасадную краску с добавлением необходимого цветового пигмента и грунтовку для бетона. Но окрашивание бетонного забора не является обязательным, так как даже без покраски бетонные плиты замечательно выдерживают перепады температуры и атмосферную влагу.

Оформление документов

В процессе создания бизнес-плана, особое внимание нужно уделить потенциальным покупателям вашей продукции. Если это будут физические лица, достаточно зарегистрировать ИП, а в случае сотрудничества со строительными фирмами или государственными учреждениями, необходимо оформить документы ООО

Кроме того, для легального производства декоративных бетонных заборов у вас должны быть:

- разрешения пожарной инспекции и Роспотребнадзора;

- договор аренды помещений;

- трудовые контракты с персоналом;

- документы на сырье;

- договора с контрагентами.

Хорошая новость для начинающих бизнесменов – данное направление коммерческой деятельности не требует оформления лицензий или других дополнительных разрешений.

Обратите внимание! Еще на начальном этапе регистрации бизнеса у вас попросят указать код деятельности, согласно общероссийскому классификатору. Для производителей бетонных заборов – это ОКВЭД 23.61.

Делаем декоративный забор из бетона своими руками

Их можно приобрести, а можно изготовить из подручных материалов. В этом случае фактура блока будет гладкой.

Используя белый цемент и пигменты можно получать блоки любого цвета, Интенсивность окрашивания будет зависеть от количества добавленного пигмента.

Для получения пастельных тонов (слабоокрашенный бетон) на 100 кг цемента добавляют от 1 до 2 кг пигмента, средняя интенсивность требует увеличения красящего компонента вдвое, а для получения очень насыщенного окраса необходимо увеличить количество пигмента в три раза.

Больше добавлять нет смысла, поскольку достигнув определенной насыщенности, далее цвет не меняется.

Для получения зеленого, желтого и, особенно, синих оттенков, следует ориентироваться на минимальный объем красителя, а для получения красного – следует придерживаться среднего значения.

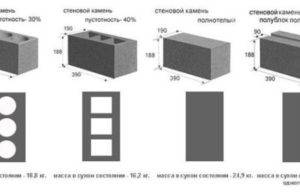

Перед тем, как сделать форму, нужно определиться с размерами блоков-самоделок.

Обычно ее принимают равной ширине ленточного фундамента под забор, но можно сделать и уже на 10 см. Толщина стенки блока должна составлять не менее 4 см. Оптимальный размер для блока – 40х20х20 см. При таких габаритах он будет иметь вес от 15 до 20 кг

Следует также принять во внимание, что при особых видах работ может понадобиться сделать и блоки-половинки.

Специалисты советуют приобретать несколько форм, для одновременной отливки большего количества блоков.

Пластиковые формы обычно состоят из шести сборных частей: 4 боковых стенки с узором и две — с пазами, а также в комплекте присутствует металлическая емкость с ручкой (пустотообразователь), которую вставляют внутрь формы при отливке блока.

С помощью одной формы можно за час отлить до 10 блоков, поскольку раствор после трамбовки или вибрации схватывается очень быстро и форму можно снять без ущерба для изделия.

Если форму делать самостоятельно из дерева или металла, то вместо пустотобразователя можно использовать пустые бутылки, а для получения узора приобрести пластиковую или полиуретановую пластину.

Все элементы опалубки перед использованием смазывают машинным маслом для того, чтобы изделия легче вынимались из формы. Смазывание проводят после каждых 3-х отливок.

Для равномерного нанесения смазки можно использовать обычный водяной распылитель, увеличив в нем отверстие.

Рецептура бетона для отливки блоков достаточно простая.

Для обычных серых блоков подойдет потрландцемент, смешанный с мытым песком в соотношении 1:2, с добавлением пластификатора СП1. Для изготовления цветных блоков потребуется белый цемент и пигмент. Для уменьшения количества цемента можно в раствор добавлять мелкий гравийный отсев, тогда пропорции несколько изменятся – 1 часть цемента, 2 – песка и 3 – отсева. Также в строительную смесь иногда добавляют декоративные элементы – мраморную крошку или стекло, что позволяет получить эффект натурального камня.

Воды добавляют совсем немного, чтобы смесь стала влажной, но не мокрой.

Есть два способа уплотнения бетона в форме. Первый – с помощью вибростола (20-25 секунд), второй – вручную. Трамбовка проводится при помощи деревянной «толкушки» послойно. Первый слой засыпают на 1/3 высоты формы и тщательно уплотняют, пока звук не станет глухим, потом досыпают еще треть и снова трамбуют, после чего досыпается оставшийся объем и операция повторяется.

Поверхность блока тщательно выравнивается мастерком. Через несколько минут можно разбирать форму, предварительно перенеся блок на место, отведенное под сушку. Строить забор из таких блоков можно уже через две недели.

Технология производства бетонных заборов

Самая распространенная технология производства декоративных бетонных заборов – производство методом вибролитья. Данный метод считается наиболее эффективным при производстве бетонных изделий небольшой толщины. Изделия получаются прочными, водонепроницаемыми, морозостойкими, что положительно сказывается на долговечности забора.

Технологическая цепочка производства бетонных заборов состоит из следующих этапов:

- Приготовление бетонной смеси в бетоносмесителе;

- Загрузка бетонной смеси в предварительно смазанную форму, которая расположена на вибростоле;

- Уплотнение и растекание бетонной смеси в форме при включенном вибраторе. Излишки бетонной смеси, образующиеся при закладывании, удаляются из формы;

- Укладывание арматуры в секции бетонного забора. Арматурный каркас укладывается при включенном вибраторе;

- Вибрирование бетонной смеси в течении 1 минуты до момента прекращения выделения избытка воздуха;

- Распалубка (извлечение) изделий из формы на распалубочном столе;

- Установка формы обратно на вибростол для повторения цикла;

- Готовое изделие переносится на стеллаж для дальнейшего хранения и придания требуемой прочности. Естественное затвердевание изделия до 70% проектной прочности происходит в течении 48 часов.

Для того, чтобы изделие набирало нужную прочность рекомендуется поддерживать температуру помещения не ниже +15 гр. Важна и влажность помещения, которая должна быть приближена к 100%. Как правило, через 5 дней изделие можно перевозить на строительный объект. Хотя полная зрелось бетона наступает только спустя 28 дней.

Сократить сроки затвердения бетонных заборов можно с помощью установки сушильной камеры. После сушильной камеры бетонное изделие готово к транспортировке менее чем через сутки. Приобретение сушильной камеры потребует дополнительных инвестиций, в размере 10 – 20 тыс. долларов.

Сколько можно заработать, изготовляя бетонные заборы

Основные заказчики такого производства – частные домовладения и организации, а также административные структуры. Другими словами ваш клиент, это любое здание или сооружение, требующее установки нормального ограждения.

Себестоимость производства одного погонного метра бетонного забора составляет в среднем 400 рублей. Цена же реализации потребителю – не менее 1200 рублей. Прибыль с одного погонного метра – 800 рублей. Заборы, как правило, строятся высотой от 1,5 метра и длинной в несколько десятков метров. Общий доход подсчитать не трудно.

Получать прибыль можно не только за счет производства, но и за счет оказания услуг монтажа забора. Для этого необходимо создать отдельную бригаду, занимающеюся установкой заборов. Стоимость монтажа зависит от региона, и составляет в среднем 600 руб./п.м. Это, естественно, только увеличит вашу прибыль.

Экспозиционное литье

Отличия в технологии

В общих чертах технологии моментальной распалубки и экспозиционного литья схожи, однако если вы планируете изготовление бетонных заборов своими руками, то стоит внимательно изучить все отличия в выполняемых операциях.

И главным из этих отличий является тот факт, что процесс набора прочности происходит непосредственно в самой форме. Лицевая поверхность плиты формируется в месте контакта материала с ответной поверхностью матрицы, а это значит, что для экспозиционного производства следует применять только высококачественные формы для изготовления бетонных заборов.

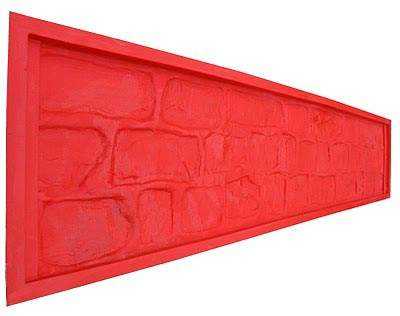

Матрица из ПВХ

Как правило, на сегодняшний день с этой целью используются литьевые матрицы, произведенные либо из ПВХ, либо из АБС-пластика:

- Поливинилхлоридные (ПВХ) формы делаются из материала толщиной 0,75 – 1,2 мм. Гладкая внутренняя поверхность дает возможность изготавливать декоративные плиты для оград, а также столбы, тумбы, памятники и т.д. Прочность ПВХ-форм достаточна для работы с бетонной смесью, а износоустойчивость составляет около 50 циклов.

Декоративная матрица

Обратите внимание! Поддоны для работы с литьевыми матрицами из ПВХ должны изготавливаться с максимально точным соблюдением габаритов, исключающим малейшую деформацию плиты. Связано это с тем, что тонкие стенки из поливинилхлорида практически не обладают несущей способностью

- АБС-пластик (акрилонитрит – бутадиен — стирол) превосходит ПВХ в первую очередь по долговечности. Акрилонитритные матрицы способны выдерживать до 200 циклов заливки-распалубки, так что если вы планируете изготавливать бетонные заборы своими руками в промышленных масштабах, то выбирать следует именно АБС.

- Толщина применяемых листов полимера в этом случае составляет 2,2 мм. Это позволяет использовать менее прочные (а значит, более легкие) поддоны. При этом цена АБС ненамного превосходит стоимость формы из ПВХ, потому по возможности следует выбирать именно этот материал.

Литьевая матрица из АБС

Совет! Формы из акрилонитритного листа производятся методом угловой склейки, поэтому в прочесе очистки и смазки стоит следить именно за состоянием клеевых швов. Появление щелей или трещин в углах – первый признак того, что скоро матрица выйдет из строя.

Процесс экспозиционного литья

Произвести бетонный забор своими руками по методу экспозиции тоже довольно просто. Инструкция, описывающая последовательность наших действий, приводится ниже:

- Из прочного деревянного бруса сечением до 60 мм делаем поддон-носилки. Конструкция носилок должна исключать смещение формы при заливке и распалубке.

- Для панелей сложной формы с декоративными элементами при изготовлении поддона может использоваться пенопласт, монтажная пена и т.д. Эти материалы призваны поддержать нижнюю часть матрицы и обезопасить детали от смещения и сдавливания.

Распределение раствора в матрице

- Матрицу устанавливаем в деревянный поддон, смазываем и подаем на вибрационный стол. Для обработки внутренней поверхности специалисты рекомендуют применять распалубочный состав К-222, поскольку благодаря своим характеристикам он практически полностью исключает контакт пластика и заливочной смеси.

- В смазанную форму подаем заливочную смесь, после чего – правилом выравниваем ее по краю.

- В заливку утапливаем арматуру, после чего – проводим вибрационное уплотнение до прекращения образования пузырьков на поверхности.

- Носилки с заливкой снимаем с вибростола и транспортируем к месту сушки. С момента завершения уплотнения до распалубки должно пройти не менее суток. При этом заливочная смесь постоянно находится внутри формы, и забор приобретает необходимую конфигурацию.

Фото готового изделия

При строгом соблюдении технологического процесса в результате мы получаем ровную и гладкую секцию для бетонного забора, поверхность которой выгляди весьма привлекательно даже без дополнительной обработки. Введение в состав заливочной смеси декоративного наполнителя или пигмента позволяет своими руками создавать имитации гранита и мрамора.

Изготовить забор из бетона своими руками – сложная и довольно затратная задача. В то же время, если вы будете скрупулезно следовать инструкциям, то качество готовой продукции должно быть на высоте. А это значит, что благодаря высокому спросу ваши вложения окупятся довольно быстро.

Как и чем можно покрасить ограждение

Серые бетонные секции выглядят уныло и не очень эстетично, сделать их яркими, оригинальными и неповторимыми можно с помощью красок. Если вы в душе художник, а на деле – мастер, то покраска еврозабора своими руками для вас окажется совсем несложным занятием. Но прежде чем начать творческий процесс, плиты необходимо подготовить.

- Прежде всего, заделайте все мелкие трещинки и сколы цементным раствором, а щели между панелями зашпаклюйте.

- После высыхания шпаклевки, зачистите все обработанные участки наждачной бумагой.

- Далее необходимо прогрунтовать все секции грунтовкой глубокого проникновения.

- Теперь можно приступать к окрашиванию поверхности.

Подбирая краски, останавливайте свой выбор только на лакокрасочных составах, предназначенных для наружных работ. Подойдут акриловые и силиконовые фасадные красители. Они хорошо переносят непогоду, морозы, перепады температур, а также защищают бетонную поверхность от растрескивания и преждевременного разрушения.

Покраска еврозабора пульверизатором

Покраска еврозабора пульверизатором

Как покрасить еврозабор своими руками? Это зависит от того, какую поверхность вы желаете получить в итоге. Если вы хотите, чтобы секция забора была однотонной, то проще и быстрее это сделать при помощи пульверизатора. Если вы хотите сделать оригинальный рисунок или разноцветные вставки внутри панелей, то придется взять в руки кисточки и стать художником. Творческие идеи можете почерпнуть из фото.

Состаренный камень

Состаренный камень

Имитация комбинированной ограды

Имитация комбинированной ограды

Еврозабор, позаимствованный из Европы, постепенно приобретает исконно русские черты. Самобытность, оригинальность и особый колорит вносят в него умельцы и мастера, способные из обычного серого бетона своими руками создать настоящее произведение архитектурного искусства.

Особенности экспозиционного литья

Главным отличием технологии экспозиционной распалубки является то, что набор прочности бетона происходит в форме.

Форма для экспозиционного литья

Если при быстрой распалубке не рекомендуется вводить красящие пигменты, ослабляющие бетон, при экспозиционном литье в состав цемента вводят декоративные наполнители и красители.

Сушка бетонных изделий должна происходить при температуре не ниже +15 градусов. Спустя примерно 5 суток панели можно считать готовыми к транспортировке и монтажу. Хотя полная зрелость бетонных изделий наступит только через 28 дней.

Сушка бетонных секций забора

Какое помещении выбрать для производства бетонных плит

Общая площадь помещения для открытия производства составляет не менее 300 м2. Минимальный размер производственного помещения составляет 50 м2. Рекомендуемая же площадь под производство равна 250 м2. Помимо производственных площадей необходимо наличие склада для инертных материалов, площадью не менее 50м2; склада выдержки готовой продукции, также не менее 50м2; заготовительного участка для резки и сварки арматуры и склада готовой продукции. Все участки, кроме склада, должны быть отапливаемыми и подключены к электросети 220В.

По требованиям законодательства производство должно находиться на расстоянии не менее 150 метров от жилых комплексов, школ, детских садов и других социальных учреждений. Идеальным месторасположением являются пригородные и промышленные зоны. Стоимость аренды отапливаемого помещения, площадью 300м2, в зависимости от региона составит от 50 тыс. рублей в месяц.

Инструкция по изготовлению еврозабора своими руками

На вибрационном столе устанавливается форма.

Для панелей из стальной низкоуглеродной проволоки делается каркас в виде сетки с ячейками примерно 10 на 10 см. Арматура используется для производства столбов.

В бетономешалку засыпаются: одна часть цемента, две части песка, три части щебня, вода. Пластификатор способствует быстрому набору прочности, добавляется примерно 0,5% от массы всех ингредиентов. Для увеличения водонепроницаемости и морозоустойчивости бетонных секций можно добавить гидрофобизатор.

Как поэтапно сделать еврозабор своими руками, можно увидеть на фото.

При изготовлении столба два подготовленных фрагмента арматуры устанавливаются напротив друг друга и заливаются бетоном. Через десять секунд форма убирается с вибростола, опрокидывается на поддон и снимается.

Для производства секций еврозабора при включенном вибраторе загружается смесь до половины объёма формы. Затем укладывается подготовленный проволочный каркас, и ёмкость заполняется до краёв. Излишки смеси удаляются шпателем. Форма переворачивается на щит и снимается.

Изделия смачиваются водой и выдерживаются при обычной температуре в течение двух суток. При пропаривании через семь часов фрагменты еврозабора можно отправлять на склад.

Разопалубка плит и столбов должна выполняться сразу после заливки и уплотнения. В таком случае с помощью одной формы за день можно сделать несколько панелей.

Как монтируется забор монолитный

Как уже говорилось, в зависимости от вида забор монолитный может монтироваться разными способами. Рассмотрим оба варианта. Первым делом остановимся на строительстве забора, который отливают на участке с помощью опалубки, такое монолитное ограждение может иметь разные размеры и фактуру.

Прежде чем приступать к заливке такого забора, нужно провести подготовительную работу: разметить территорию, установить колышки в местах, где будут находиться опорные столбы, вычислить и отметить высоту забора и пр.

Наиболее простой метод установки забора монолитной конструкции не требует предварительной заливки фундамента.

Начинается монтаж с установки опорных столбов. Для этих целей по периметру участка бурят скважины с шагом не более чем 4 метра (оптимально же 2,5-3,5 метра). Диаметр такой скважины должен быть около 20 сантиметров, а глубина – не меньше метра. В подготовленные скважины устанавливают трубы по отвесу. Диаметр их может быть 50-65 миллиметров. Подземную часть труб обязательно нужно защитить мастикой битумной. Когда трубы установлены, нужно забетонировать скважины.

Далее по периметру забора между столбами делаются небольшие углубления в грунте и засыпаются песком или щебнем.

К забетонированным трубам нужно приварить арматуру, имеющую сечение 6-8 мм. Арматуру приваривают по всей высоте трубы с шагом 20-25 сантиметров.

Ее задача – обеспечить прочность готовым секциям забора. Далее нужно собрать опалубку под забор и залить ее бетоном. Не забудьте, что после заливки бетона опалубка штыкуется.

После следует оставить забор на некоторое время, а именно, до тех пор, пока бетон полностью не схватиться. После снятия опалубки отверстия, которые оставили шпильки, нужно заделать раствором.

Таким образом, заливаются все столбы и секции забора.

После производятся грунтовочные и отделочные работы.

Второй вариант – это монтаж готовых монолитных секций. Для этого забора фундамент нужен обязательно. Можно залить как ленточное основание, так и сделать столбчатый фундамент.

Как и в предыдущем варианте, перед началом работ производится разметка периметра забора, установка колышек.

Для такого типа забора предварительно нужно будет подготовить проект, особенно если перепады высоты на участке составляют более 20 сантиметров.

При больших перепадах на участке забор строится ступеньками, это нужно учесть при отливке секций. Поэтому, лучше всего пригласить специалиста фирмы, у которой вы приобретаете секции: они произведут замеры, расчеты, сделают проект и план забора, по которым потом будут отливаться монолитные части ограждения. Кстати, часто такие компании предлагают заранее предусмотреть возможность проведения разных коммуникаций внутри забора: например, проводов для освещения, питания автоматических ворот, сигнализации, домофона и пр.

Монтаж забора начинается с заливки фундамента.

Для ленточного фундамента глубина траншеи должна составлять порядка 60-80 сантиметров.

Если на вашем участке почвы пучинистые то оптимальная глубина траншеи для основания забора – один метр. При этом такая траншея должна расширяться кверху.

После застывания основания забора заливают наземную часть фундамента – сначала сооружают арматурный каркас и опалубку для основания, потом все это заливают бетоном. Такое основание будет опоясывать участок по периметру. И именно на него будут ставиться монолитные бетонные секции забора.

Можно сделать фундамент и столбчатый.

В этом случае делаются скважины глубиной в метр по всему периметру участка с шагом в 1,5-2 метра. В них засыпается небольшой слой песка или щебня, затем устанавливаются трубы асбестоцементные, внутри трубы заливаются бетоном, снаружи – засыпаются щебнем.

После заливки бетона трубы слегка приподнимают, чтобы бетон растекся, а потом ставят на место, немного вдавливая.

Таким образом, труба устанавливается как будто на основание. После этого производят армирование и дозаливку бетоном.

Асбестоцементные трубы могут выполнять роль опорных столбом, либо можно установить специальные бетонные столбы: их также заливают с помощью опалубки с предварительным армированием. После установки столбов монтируют и закрепляют бетонные монолитные секции, можно сделать это с помощью раствора цемента в местах соединений либо специальных крепежных элементов.

Данный этап работ должны производить профессионалы: как мы уже говорили, вес таких конструкции очень велик.

После монтажа забора производят его отделку, если это необходимо.

Применение форм для изготовления опорных столбов

Опорные столбики при своей одинаковой функциональной нагрузке и общему основному строению могут несколько отличаться по форме. При этом оправдано изготовление методом «моментальной распалубки» для прямых опор без декоративного рисунка с применением стекловолоконной формы для столбов.

Также возможно производство методом «экспозиции» с применением пластиковых или металлических матриц. В последнее время часто используются металлические разборные формы для получения двухстороннего декоративного оттиска.

Матрицы для изготовления опорных столбиков имеют дополнительные составные части в виде ровных вставных брусков для обустройства внутри столба установочных пазов крепления щитов еврозабора. Эти части вставляются перед заливкой бетонной смеси либо присутствуют в самой форме и дополнительно обрабатываются разделительным материалом. В металлических формах продольные пазы предусмотрены конструкцией матрицы.

В остальном процесс заливки, виброусадки и распалубки идентичный работе с матрицами для панелей еврозабора.

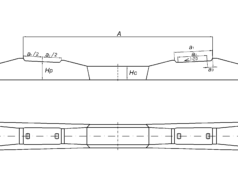

столбы для еврозабора(план)

Самостоятельное изготовление матриц

Изготовление формы своими руками связано с неразрешимыми трудностями при работе с ПВХ или АВС пластиком, поскольку такие задачи разрешимы только с применением дорогостоящих и громоздких аппаратов вакуумного термопрессования листового пластика.

Стекловолоконные формы для заборов своими руками изготовить намного проще. Процесс производства стекловолоконных матриц предполагает максимальное количество ручного труда и начинается с производства макета (болвана) будущей плиты еврозабора.

Такой макет может быть изготовлен из любого подручного материала, чаще всего гипса или дерева. В качестве болвана можно использовать и саму плиту еврозабора с понравившейся декоративной частью. Обязательна дополнительная обработка поверхности макета с достижением абсолютно гладкой глянцевой структуры.

После этого ответную часть макета пропитывают специальными смолами и разделительными составами для возможности нанесения слоев стелопластика, состоящих из полиэфирных смол, стекломата и стеклоткани.

Процесс нанесения указанных компонентов является самой ответственной частью работы и требует определенных навыков, без которых можно получить изделие с расслоенным составом, а матрица может «намертво» прилипнуть к макету.

Поэтому самостоятельное изготовление формы для еврозаборов имеет смысл только при желании получить оригинальное изображение на декоративной части. Экономическая выгода маловероятна.

Виды форм, их преимущества и отличия

Из полиуретана

Не так давно на строительном рынке появились двусторонние формы из полиуретана. Они обладают большой прочностью, благодаря жесткости имеют большой срок эксплуатации (выдерживают до 100 циклов закладки бетонных смесей). Благодаря им забор имеет красивый внешний вид с двух сторон.

Не так давно на строительном рынке появились двусторонние формы из полиуретана. Они обладают большой прочностью, благодаря жесткости имеют большой срок эксплуатации (выдерживают до 100 циклов закладки бетонных смесей). Благодаря им забор имеет красивый внешний вид с двух сторон.

Такие формы обеспечивают практически любой рисунок и рельеф. Часто секции, выполненные в них, имеют вид декоративного камня, который прекрасно сочетается с металлом, пластиком и другими материалами.

При этом присутствуют недостатки, на которые нельзя закрывать глаза:

- высокая стоимость самого материала;

- часто происходят сколы, из-за которых рисунок ограды получается с заметными дефектами;

- изделие плохо достается из подобных форм, поэтому присутствует большой процент брака.

Создавать секции забора в таких формах достаточно просто. Для этого в них заливают специальный раствор фибробетона и вертикально устанавливают на вибростол. Спустя 12 часов изделие полностью застывает.

Из ПВХ

Пожалуй, самые широко применяемые формы. Это обусловлено их невысокой стоимостью. Кроме того, имеется ряд преимуществ:

- большой ассортимент;

- практически нет брака;

- высокое качество готового изделия;

- долговечны (позволяют выполнить 100 заливок);

- пожаростойкость.

Готовый пролет должен сохнуть не меньше суток (при этом желательно использовать сушильную камеру). Для того чтобы не прерывать процесс изготовления, понадобится достаточно большое количество форм. Обязательное условие – форма должна иметь ручки, чтобы было удобно переносить ее с вибростола на полку для сушки.

Готовый пролет должен сохнуть не меньше суток (при этом желательно использовать сушильную камеру). Для того чтобы не прерывать процесс изготовления, понадобится достаточно большое количество форм. Обязательное условие – форма должна иметь ручки, чтобы было удобно переносить ее с вибростола на полку для сушки.

Благодаря им можно получить плиты различной формы, структуры и цвета. Есть возможность декорирования под гранит или мрамор.

Из стеклопластика

Они подойдут для тех, кто готов заняться покраской секции после ее производства и монтажа. В процессе создания плиты менять ее цвет технически невозможно, так как при добавлении в смесь красителя нарушается прочность изделия. При извлечении ее из формы присутствуют сколы и различные дефекты.

Они подойдут для тех, кто готов заняться покраской секции после ее производства и монтажа. В процессе создания плиты менять ее цвет технически невозможно, так как при добавлении в смесь красителя нарушается прочность изделия. При извлечении ее из формы присутствуют сколы и различные дефекты.

Такие формы имеют толщину не менее 8 мм, по всему периметру обрамлены металлической оправой, к которой приварены ручки. Они предназначены для удобной переноски. Плиты можно изготавливать как методом быстрого выброса, так и с помощью сушки в течение суток. Второй метод, как правило, не используют. Он считается нерентабельным.

Из АБС-пластика

На предприятиях, занимающихся изготовлением бетонных заборов, в основном используют именно такие формы. Они обладают рядом достоинств, которые отличают их от других вариантов:

- высокая прочность готовых изделий;

- большой период эксплуатации (200 процессов заливки);

- долговечны, так как изготовлены из химически стойкого пластика;

- гибкость формы позволяет легко извлекать изделие;

- в собранном виде имеют компактные размеры;

- не требуют дополнительной обработки перед заливкой бетонной смеси.

Что выбрать?

- Формы для изготовления бетонных панелей из АБС-пластика и ПВХ выгодны по цене, но извлечение готового изделия возможно только после полного застывания и высыхания смеси. Поэтому они будут удобны только при наличии нужного количества подобных форм. При работе с АБС-пластиком не требуется вибростол и специальная комната для сушки, его не нужно покрывать смазкой.

- Формы из стеклопластика очень прочные, абсолютно не боятся ультрафиолетовых лучей. Еще не застывшее изделие помещают на поверхность железного поддона и оставляют застывать.

- Формы из полиуретана не так давно появились на отечественном рынке, поэтому не пользуются большой популярностью. Отталкивающий фактор – высокая цена.

Многие задаются вопросом, можно ли изготовить такие формы своими руками. Ответ очевиден – нет. Для создания подобных изделий требуется:

- особый материал;

- специальное оборудование;

- огромный багаж знаний;

- химические реактивы, работа с которыми небезопасна.

Как установить столбы для забора из бетона — смотрите в этой статье.

О том, как сделать бетонные блоки для забора своими руками, читайте здесь.

Применение форм из стеклопластика

Свойства стеклопластика, как надежного и прочного материала используются в производстве еврозаборов при технологическом методе «моментальной распалубки». Такая схема изготовления панелей предполагает многоразовое применение матрицы в течении каждой рабочей смены.

Стеклопластиковые формы имеют почти неограниченное время эксплуатации и высокие прочностные характеристики. Для большей несущей способности такие изделия армируются мощным металлическим каркасом, вследствие чего общий вес стеклопластиковой матрицы для изготовления панели еврозабора достигает 50 кг.

Технологический метод «моментальной распалубки» довольно прост, предполагает использование только одной матрицы для каждого декоративного исполнения секции забора.

Помимо самой формы для поддержания продолжительного процесса и производства достаточного количества изделий требуется большое число ровных деревянных поддонов и возможность их горизонтального расположения в помещении. При расчете количества поддонов за основное время предварительного высыхания заготовки секции принимается срок 2 суток.

Для начала работ подготавливается однородная заливочная смесь на цементной основе при соотношении состава цемент / (песок + щебень) равным 1 / 2,5 или 1 / 3. Обязательное использование щебня ровной фракции 5 мм и цемента марки не ниже 300. В состав смеси также включают пластификаторы, ускорители и добавки-красители для получения качественного готового бетона.

бетон (замес)

Дальнейшее применение матрицы выглядит следующим образом:

- Чистая стеклопластиковая форма смазывается разделительным составом и устанавливается на вибрационный стол в горизонтальном положении.

- Внутрь матрицы закладывается необходимое количество бетонного состава, выравнивается правилом, излишки убираются.

- Укладывается и слегка прижимается готовая арматурная сетка с диаметром прутка 4 — 6 мм. Она под воздействием вибрации в дальнейшем занимает место внутри плиты.

- Запускается вибрационный стол. Он должен работать до полного исчезновения следов воздуха на поверхности заливочной смеси;

- «Ловким и непринужденным движением» двое рабочих снимают матрицу с заготовкой плиты, выносят и переворачивают на подготовленный горизонтальный распалубочный поддон.

В дальнейшем матрица должна быть чисто вымыта, смазана и подготовлена к последующему применению.

Технология выглядит очень просто, и требует лишь крепкого здоровья рабочих да точного и аккуратного соответствия рецептуры бетонной смеси, применение разделительного состава. Но вследствие непродолжительной фиксации внутри формы полученное изделие имеет пористую лицевую структуру.

Это является основным негативным фактором, влияющим на внешний вид готовой панели еврозабора. Другим отрицательным пунктом видится необходимость использования значительных подготовленных площадей, требуемых для полимеризации бетонного состава секций перед их возможным складированием.

На основании перечисленных положительных и негативных факторов можно сделать следующий вывод: применение формы для еврозаборов из стекловолоконного материала возможно для быстрого и экономичного производства достаточного количества панелей среднего качества (для ограждения складских территорий или для нетребовательного заказчика). Использование таких форм для постоянного производства не имеет целесообразности.

форма для еврозабора из стеклопластика

Как изготовить матрицу для формы

Для изготовления формы из полиуретана или силикона понадобится матрица. Матрица с одной стороны представляет отпечаток в зеркальном отражении наружной стороны формы. Она вставляется в короб из металла или дерева, в который будет заливаться бетонный раствор. Боковые стороны матрицы должны иметь ровную гладкую поверхность.

Формопласт для изготовления форм.

Для того, чтобы сделать форму матрицу нужно найти изделие, форма и рельеф которого будут повторяться на поверхности ограждения: это может быть кирпич, самые разнообразные камни, дерево, а также узоры, изготовленные, например, из прута или ковка. Эти рельефные изделия укладываются на поверхность основания и заливаются жидким формующим материалом.

Матрица обрабатывается антиадгезивом.

Материал для изготовления форм должен быть прочным, гладким, износоустойчивым, способным выдерживать высокие температуры. Такими материалами являются традиционный ПВХ и современный АБС пластик. Формы из ПВХ долгое время были незаменимы на этом рынке, но в последнее время их стали теснить формы из АБС. Формы их АВС отличаются долговечностью, жёсткостью, износоустойчивостью, ремонтопригодностью. На сегодняшний день это самый оптимальный вариант по соотношению цена/качество при строительстве «еврозаборов».

Формы из АБС пластика.

Образцы текстур выкладываются на небольшой постамент, зазоры между ними и поверхностью тщательно герметизируются силиконовым герметиком, чтобы в будущих формах не образовалось пузырьков. Все поверхности необходимо обработать разделителем, чтобы форму можно было потом легко снять без повреждений.

Заливка формы с деревянной текстурой.

Материал для заливки матрицы может быть однокомпонентным или двухкомпонентным. При приготовлении двухкомпонентного раствора необходимо точно придерживаться инструкции, размешивать материал низкооборотистой дрелью или вручную, чтобы в состав материала не попали пузырьки воздуха. Время жизни текучего материала до начала гелеобразования составляет 10-15 минут, в течение которых и нужно залить матрицу для формы.

Перемешивание состава необходимо производить на низких оборотах.

Полиуретан для получения крупного изделия заливается на матрицу аккуратно с одного угла. Необходимо следить, чтобы материал равномерно растекся по плоскости. Для этого со стороны заливки можно немного приподнять подставку, а когда материал растечется по всей поверхности снова выровнять горизонталь по уровню. Открытая поверхностная заливка чаще всего применяется для изготовления плоских изделий с небольшим перепадом высот. Это самый простой вид формования.

Открытая поверхностная заливка.

Есть еще один метод применяющийся для небольших изделий. Модель жестко устанавливается в опалубке. Мягкой кистью смесь наносится на модель для прорисовки рельефа и «выгонки» воздуха. Масса выливается таким образом, чтобы толщина будущей формы составляла 10 мм. Форма после застывания должна вылежаться в течение двух суток, чтобы у неё не завалились края. Полиуретан имеет память и запоминает форму в первые 48 часов. Если в этот период форма загнется, то она потом так и останется.

Готовая «каменная» форма.

Основные преимущества открытой заливки:

- простота,

- возможность видеть воздушные включения.

Существует еще один способ заливки — закрытый. Для работы этим методом заливается кожух, что обеспечивает изготовление тонкой равномерной формы. Этот метод более трудоемок, но благодаря его применению изготавливаются формы более высокого качества, более тонкие, которые можно снять скатыванием.

Формы для отливки

Для изготовления любых элементов бетонного ограждения потребуются формы для отливки. Большое многообразие форм можно увидеть в продаже. Предлагаются формы из

- полиуретана,

- полиуретана с пластификаторами,

- силикона,

- стеклопластика,

- формопластика,

- алюминия и пр.

Традиционные полиуретановые формы долговечны, удобны в применении, стойки к разрыву, эластичны. Покупка готовых форм — это лучший вариант для тех, кого устраивает типовой забор, но кто хочет проконтролировать самостоятельно качество материалов для изготовления и технологический процесс.

Стеклопластиковые формы для отливки.

Для тех же, кто мечтает об эксклюзивном заборе не остается ничего иного, как изготовить формы самостоятельно.

Форма-матрица

Применяемое в данном методе условие созревания изделия в форме–матрице с приданием ему идеально гладкой поверхности и определяет все качественные и эстетические преимущества данного метода. Основными требованиями к материалу, применяемому для изготовления, данных форм являются:

- Прочность;

- Износоустойчивость;

- Способность материала к термовакуумной формовке;

- Идеально гладкая поверхность.

В результате многолетних экспериментов были найдены всего 2 вида материала, полностью соответствующих всем предъявляемым требованиям:

- Поливинилхлорид или просто ПВХ;

- Акрилонитрин – бутадиен – стирол или просто АБС.

Данные виды материала различной толщины являются оптимальным вариантом для изготовления форм–матриц еврозаборов, столбов, надгробий и многих прочих бетонных изделий производимых посредством метода вибролитья.

Оборудование для производства бетонных заборов, в частности форм–матриц для еврозаборов, предусматривает использование пластика ПВХ толщиной не менее 0,8мм, так как данный материал обеспечивает производство высококачественных изделий на протяжении не менее 50 рабочих циклов.

Для эффективной работы с изготовленными из ПВХ пластика формами–матрицами обязательно использование «строгих» несъемных поддонов–носилок, так как сами формы не обладают несущей способностью. До появления аналогов изготовленных из АБС пластика, ПВХ формы–матрицы являлись лучшими на рынке, обеспечивающими не менее 50 рабочих циклов заливки еврозаборов. В то время как их аналоги из АБС пластика обеспечивают не только более 200 рабочих циклов, но и обладают высоким уровнем износоустойчивости глянцевой поверхности, а также ремонтоспособностью.

Технология производства еврозаборов методом экспозиции предусматривает следующие этапы:

- На функционирующий вибростол устанавливается вмонтированная в специальный поддон форма–матрица, после чего заполняется заливочной смесью с последующим удалением и одновременным разравниванием поверхности слоя посредством специального правила;

- После чего на поверхность укладываются армирующие элементы с последующим утапливанием до предполагаемого центра изделия;

- По завершению процесса виброуплотнения форма–матрица с готовым изделием транспортируется в специально отведенное место для просушки и последующей не менее чем через несколько суток распалубки.

Преимущества бетонных заборов

Такие ограждения уже дано прочно закрепились в быту как «еврозаборы». Благодаря списку преимуществ, бетонные заборы стали одними из наиболее распространенных способов оградить участок, украсить его и выделить среди массы похожих. Достоинствами бетонного ограждения перед другими видами заборов считаются:

- надежная защита от вторжения на участок посторонних, в том числе и животных;

- изящный и оригинальный элемент декорирования участка, дизайн и цветовую гамму можно подобрать абсолютно любую, вплоть до индивидуального эскиза формы;

- бетон – материал, который выдерживает резкую смену температуры и не теряет свойств при повышенной влажности;

- сравнивая с другими видами ограждений, более длительный срок эксплуатации;

- оптимальное сочетание «качество-стоимость».

Широкое распространение бетонных заборов подтолкнуло компании по разработке строительных материалов к разработке нескольких видов форм для создания элементов бетонного ограждения. Выбор материала зависит от особенностей продукта – для узора с более четкими, резкими линиями стоит использовать жесткие изделия, а для подробной проработки элементов неправильной формы лучше подойдут мягкие.

Из полиуретана

Довольно прочные, негибкие. Высокая жесткость материала, из которого они изготовлены позволяет выдержать около тысячи циклов производства элементов из бетонного раствора. Лучше всего подходят для создания двухсторонних бетонных секций – то есть, заборов, которые одинаково привлекательно выглядят с обеих сторон. Однако стоит упомянуть и некоторые недостатки полиуретановых емкостей:

Довольно прочные, негибкие. Высокая жесткость материала, из которого они изготовлены позволяет выдержать около тысячи циклов производства элементов из бетонного раствора. Лучше всего подходят для создания двухсторонних бетонных секций – то есть, заборов, которые одинаково привлекательно выглядят с обеих сторон. Однако стоит упомянуть и некоторые недостатки полиуретановых емкостей:

- высокая стоимость материала;

- работа по извлечению изделия из конструкции трудоемкая, из-за чего повышается вероятность повреждения продукции;

- воздух, который задерживается на поверхности бетонного раствора, становится причиной возникновения дефектов на изделиях;