Специальный вид заполнителей пигменты

К специальному виду заполнителей относятся пигменты для мозаичных растворов и ксилолитовых смесей.

Для получения декоративных мозаичных растворов и смесей используются белый, цветной пигмент и . Пигменты снижают объемные деформации при твердении и изменении влажности окружающей среды, эту же функцию выполняют заполнители в строительных растворах и наполнители в мастиках.

Содержание пигментов в неорганических растворах и смесях не должно превышать 10%, в органических — 0,3%. Несоблюдение этих параметров снижает прочность растворной смеси.

Пигменты, вводимые в декоративные растворы в качестве заполнителей, должны обладать способностью передавать цветовой тон смеси, обладать свето-устойчивостью и быть безвредными для здоровья работающих.

Заполнители для бетона разновидности

Группировка подобного сырья основывается на следующих факторах:

- Величина зерен. По данному критерию выделяют заполнители:

- Крупные. В данную группу входят материалы с зернами размером более 5 мм. Примером таких материалов являются щебень и гравий. Они различаются формой зерен. Щебень состоит из зерен угловатой формы, гравий – элементов окатанной и округлой формы.

- Мелкие. Мелкий заполнитель — песок, величина зерен которого не больше 5 мм.

- Насыпная плотность материала. Крупнофракционные заполнители подразделяются на легкие и тяжелые. Материалы первого вида имеют массу до 1000 кг/м3, сырье второго вида – массу более данного показателя.

- Структура материала. Заполнители бывают плотными и пористыми.

- Происхождение материала. По данному критерию выделяют два вида заполнителей:

- Природные. Такие материалы могут быть получены тремя способами:

- Добыча непосредственно на месторождении. Такие заполнители сразу могут применяться для приготовления раствора из бетона.

- Сортировка песчано-гравийных составов природного происхождения. В результате такой операции добывается песок и гравий.

- Дробление горных пород в щебень и песок.

- Искусственные. Создаются искусственным способом из отходов промышленности.

- Природные. Такие материалы могут быть получены тремя способами:

- Назначение заполнителей. По данному критерию выделяют заполнители для легких бетонов и тяжелых смесей. Существуют также заполнители для декоративного бетона, жаростойких бетонных смесей, бетона с устойчивостью к радиации, кислотам или щелочам.

Заполнитель асбест группы и прочность

Асбест хризолитовый — волокнистый минерал, составляющие волокна которого в одном направлении связаны очень прочно, а в другом — слабо. По химическому составу заполнитель асбест представляет собой гидросиликат магния 3Mg0-2Si02-2H20.

Асбест имеет способность к расщеплению. При этом прочность этого заполнителя очень высока при растяжении вдоль волокон (около 3000 МПа). При распушке асбеста часть волокон разрывается, и прочность падает (600-800 МПа). Асбесту присущи гибкость, несгораемость (плавится при температуре около 1550 °С), высокая адсорбционная способность по отношению к цементу, малая теплопроводность и высокая щелочестойкость. Кислотостойкость асбеста незначительна.

Хризотиловый асбест делится на семь сортов (это зависит от длины волокна и содержания гали). Также существует четыре группы заполнителя асбест: жесткая, промежуточная, полужесткая и мягкая, в зависимости от текстуры (степени сохранности агрегатов волокна). Высший сорт асбеста имеет самые длинные волокна.

Основные виды и их описание

Вспученный перлит — искусственный заполнитель для бетона.

Вспученный перлит — искусственный заполнитель для бетона.

Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Мелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Наполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Очистка больших областейправить править код

При очистке большой территории, вы можете столкнуться с тем, что дроп выпавший из блоков не доступен.

Это происходит потому что заполнитель очищает территорию во всех плоскостях снизу вверх.

И получается, что нижний первый ряд убран, а второй мешает пройти и забрать дроп.

Нужно использовать два заполнителя. Установленных один над другим(сбоку).

1. Размечаем нужную область.

2. Включаем разметку и устанавливаем первый заполнитель.

3. Повторяем разметку области по первому контуру, но поднимаем метки с первого нижнего ряда на второй.

4. Включаем разметку. Устанавливаем второй заполнитель сбоку подложив под него четыре блока. Для него и двигателей с выключателем.

- Две области для двух заполнителей

- Установка двух заполнителей

- Два двигателя на заполнитель

3.Цемент.

В

качестве вяжущих материалов в плотном

бетоне на плотных заполнителях следует

применять портландцемент и

шлакопортландцемент, сульфатостойкий

цемент и цемент с активными минеральными

добавками.

В расчетно-графической

работе необходимо указать марку и

активность цемента, к какой группе по

срокам схватывания относится выбранный

цемент.

2.4.Вода.

В расчетно-графической

работе необходимо указать какого

качества вода применяется для приготовления

бетонной смеси.

- Материалы для

бетона. Определение их качества.

3.1. Испытание

щебня (гравия).

3.1.1. Определение

зернового состава щебня (гравия).

Теоретическая

часть.

Зерновой

состав щебня в значительной мере влияет

на качество приготовленного на нем

бетона. При выборе зернового состава

крупного заполнителя необходимо исходить

из основного требования: получить

наименьший объем пустот в крупном

заполнителе, а, следовательно, наименьший

расход цемента в бетоне заданной марки.

Для определения

зернового состава используют метод

ситового анализа.

Зерновой состав

щебня (гравия) характеризуется частными

и полными остатками на ситах № 70, 40, 20,

10, 5 и проходом через сито № 5, а также

наибольшим диаметром зерен щебня ДНБ.

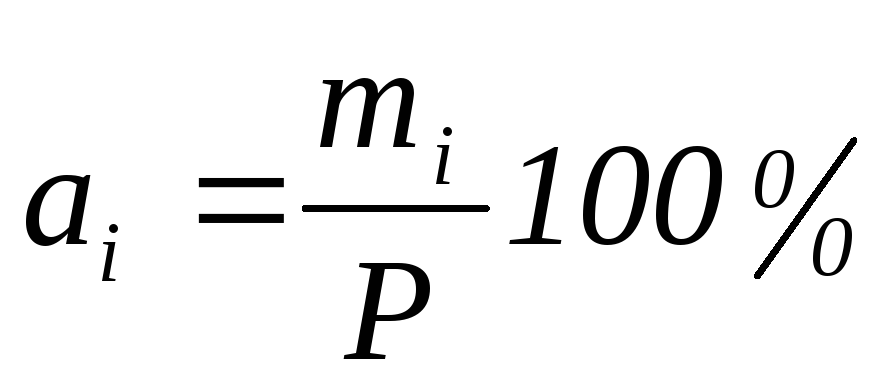

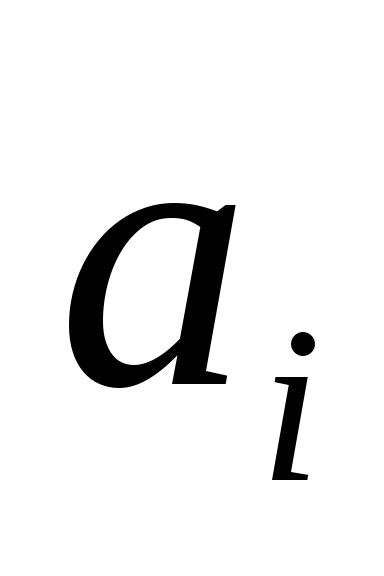

Частным остатком

называется количество материала на

каждом сите, выраженное в килограммах

или в процентах:

где

– частный остаток, %;

– частный остаток, %;

– частный остаток, кг;

– частный остаток, кг;

– навеска материала, кг.

– навеска материала, кг.

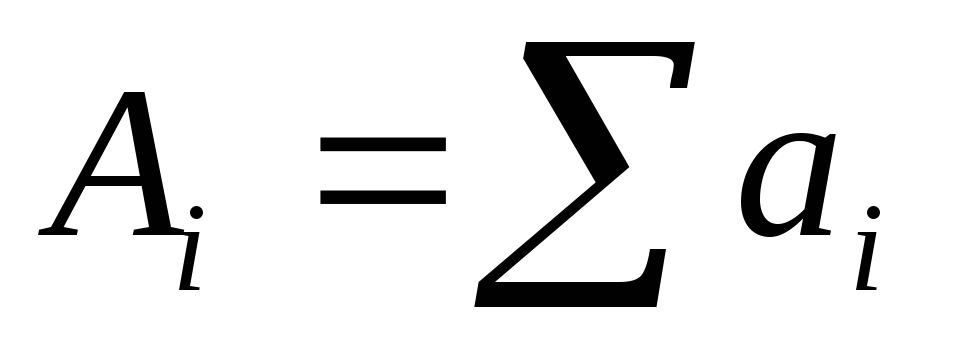

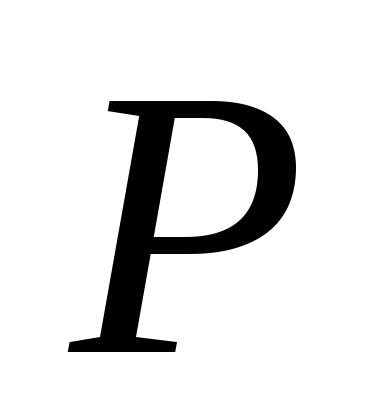

Полным остаткомназывается сумма частного остатка на

данном сите и частных остатков на ситах

с большими размерами отверстий.

где Аi– полный остаток на данном сите, %;

а0+ … + аi– частные остатки на всех ситах с

большими размерами отверстий плюс

остаток на данном сите, %.

Фракцией

называется остаток на данном сите,

прошедший через сито предыдущего номера.

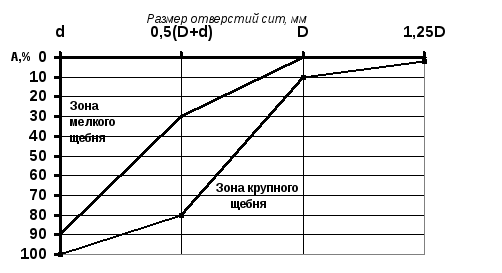

У щебня существуют

фракции 40-70, 20-40, 10-20, 5-10 мм. Зерновой

состав щебня должен соответствовать

требованиям ГОСТ, т.е. кривая полных

остатков должна лежать в зоне оптимального

зернового состава.

По полным остаткам

устанавливают наибольшую и наименьшую

крупность зерен щебня (гравия). За

наибольшую крупность зерен (Д) принимают

размер отверстий того верхнего сита,

на котором полный остаток не превышает

10%, а занаименьшую крупность (d)

– размер отверстия нижнего сита, полный

остаток на котором составляет не менее

90 %. Кроме того, вычисляют 0,5(Д+d)

и 1,25Д.

Приборы и

материалы.

- Навеска щебня

(гравия) в соответствии с наибольшей

крупностью. - Набор стандартных

сит с размерами отверстий сит 70, 40, 20,

10 и 5 мм. - Весы торговые с

разновесами.

Методика

выполнения работы.

1.

Устанавливаем наибольшую крупность

щебня (гравия) Д и выбираем навеску щебня

в зависимости от Д.

- Рассеиваем

навеску на стандартной колонке сит. - Определяем

частные остатки на ситах путем их

взвешивания. - Подсчитываем

полные остатки на ситах. - Устанавливаем

наименьшую и наибольшую крупность

зерен щебня, т.е dи Д. - Результаты

испытаний записываем в табл. 3.1.

Лабораторный

журнал.

Таблица

3.1.

Зерновой

состав щебня (гравия).

| Остаток | Размеры отверстий сит, мм |

Сумма | |||||

| 70 | 40 | 20 | 10 | 5 | поддон | ||

| Частный mi, г |

10 кг |

||||||

| Частный аi, г |

100 % |

||||||

| Полный Аi, % |

— | — |

Расчетная часть.

- Данные

расчета номеров контрольных сит заносим

в таблицу 3.2:

Таблица

3.2

| Номера контрольных сит |

Пределы содержания зерен по ГОСТ |

|

| формула | Мм | |

| D

d 0,5(D+d) 1,25D |

0-10

90-100 30-80 0-0,5 |

Примечание:

номера контрольных сит 0,5(D+d) и 1,25 D

принимаются по ближайшим стандартным

размерам сит.

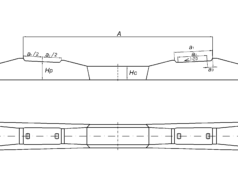

- Строим

зону оптимального зернового состава

по пределам ГОСТ (рис.1). - Наносим

полученный зерновой состав в полных

остатках на рис. 1.

Рис.1.

Область зернового состава щебня.

Вывод.Делается вывод о соответствии зернового

состава испытываемого щебня требованиям

ГОСТ 8267-93 (прил. 2).

Заполнители для бетона классификация и особенности использования

Заполнители для бетонов – это искусственные или природные материалы, имеющие определенный зерновой состав. Заполнители в составе бетонной смеси занимают до 80% по объему. Применение заполнителей позволяет в значительной степени сократить использование вяжущих веществ.

Такие составляющие, добавленные в цементное тесто, позволяют создать необходимую жесткость, воспринимают на себя возникающие при усадке напряжения и уменьшают общую усадку готового бетона приблизительно в 10 раз при сравнении с цементным камнем. Кроме того, добавление заполнителей повышает прочность и упругость бетона, уменьшает коэффициент ползучести при нагрузке.

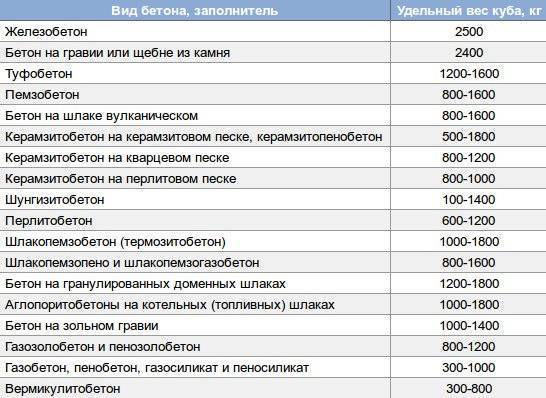

Категории бетонов

В зависимости от добавляемых заполнителей, бетон можно разделить на несколько категорий.

Цементный – широко применяемый в строительстве бетон. При производстве такого бетона используется портландцемент, шлакопортландцемент или пуццолановый портландцемент. Могут использовать цветные цементы.

Силикатный – такой бетон производится с использованием извести. Для твердения и набора прочности необходимо применять автоклавирование. Используется редко.

Гипсовый – производится с добавлением гипса. Используется для устройства внутренних перегородок, подвесных потолков и т.п.

Шлакощелочной – бетон, изготовляемый из измельченных шлаков. Затворение бетонной смеси производится щелочными растворами.

Полимербетон – изготовляется на основе специальных смол, цемента и латекса.

Специальный бетон – при его производстве, в зависимости от требований, используются специальные виды добавок (жидкое стекло или другие компоненты).

По структуре и характеру заполнителей бетоны подразделяются на несколько классов.

- Особо легкий бетон. Объемный вес не более 500 кг/м3. Заполнители: керамзит, аглопорит, вермикулит и т.п.

- Легкий бетон. Объемный вес менее 1800 кг/м3. Заполнители: пемза, вулканический туф, известняк, ракушечник.

- Тяжелый бетон. Объемный вес больше 1800 кг/м3. Заполнители: гравий и щебень горных пород.

- Особо тяжелый бетон. Объемный вес больше 2700 кг/м3 . Заполнители: барит, магнетит, гематит.

Виды заполнителей

При производстве бетона, в зависимости от технических требований, используются различные виды заполнителей, которые подразделяются на три основные группы:

- естественные, в т. ч. из отходов обогащения и попутно добываемых материалов;

- изготовленные из отходов промышленности;

- изготовленные искусственным способом.

Также все заполнители для бетона классифицируются по форме зерен:

- наибольшая крупность фракции и зерновой состав, нормируется с учетом густоты армирования;

- наличие глинистых и пылевидных примесей, не должно по массе быть больше 2% для бетона В22,5 и 3% для марки бетона В20;

- форме, наличие иглообразных и пластинчатых зерен по массе не должно быть больше 35%;

- морозостойкости, морозостойкость заполнителя должна соответствовать марке бетона;

- содержанию частиц слабых пород, по массе таких частиц должно быть не больше 5%;

- радиационно-гигиеническим показателям.

Мелкие заполнители

В качестве мелкого заполнителя для бетона могут использоваться природный песок, отсев, получаемый при дроблении горных пород. Такие пески должны иметь плотность 2,0–2,8 г/см3 и соответствовать требованиям ГОСТа 8736. Также могут использоваться золошлаковые смеси ГОСТ 25592, песок из металлургических шлаков ГОСТ 5578.

Мелкий заполнитель для бетонов подбирается по составу зерен, наличию глинистых и пылевидных частиц, радиационно-гигиеническим показателям, петрографическому составу. Также учитывается коэффициент водопоглощения, плотность, прочность исходного материала на сжатие.

Влияние наполнителя на марку бетона

Марка бетона – показатель его прочности на сжатие. Этот параметр измеряется после просушки в нормальных условиях бетонного кубика со стороной 20 мм.

На этот параметр большое влияние оказывает наполнитель. Как правило, наполнитель для бетона должен иметь прочность в два раза выше, чем сам раствор. Это необходимо для того, чтобы добиться необходимых характеристик бетона, не допустить деформации изделия во время набора прочности.

Соотношение марки и класса бетона

| Марка бетона | Средняя прочность кгс/см2 | Класс бетона |

| М75 | 65 | В5 |

| М100 | 98 | В7,5 |

| М150 | 131 | В10 |

| М150 | 164 | В12,5 |

| М200 | 196 | В15 |

| М250 | 262 | В20 |

| М350 | 327 | В25 |

| М400 | 393 | В30 |

| М450 | 458 | В35 |

| М550 | 524 | В40 |

| М600 | 589 | В45 |

| М600 | 655 | В50 |

| М700 | 720 | В55 |

| М800 | 786 | В60 |

www.a-beton.com

Заполнители, получаемые из плотных горных пород

Горные породы — это значительные по объему скопления минералов в земной коре. Они делятся на изверженные, осадочные и метаморфические (видоизмененные). Свое название они получили в соответствии с теми условиями, в которых образовались.

К метаморфическим горным породам относятся мраморы, состоящие из кристаллов кальцита (СаС03), иногда с примесью доломита. Мраморы легко распиливаются и хорошо шлифуются и полируются.

Каменная мука предназначена для отбеливания цементов в мозаичных растворах. Количество необходимой для раствора муки определяется степенью отбеливания. Допустимый предел этого количества — не более 30% от массы цемента.

Каменная мука получается путем распиливания гранита и мрамора или отсеивания каменной крошки. Тонкость помола определяется по остатку на сите с сеткой № 021 (900 отверстий на 1 см) и должна составлять не более 0,5% от массы пробы.

Каменная крошка изготавливается путем дробления кусков природного камня (гранита, мрамора). На это идут отходы камнедобывающих карьеров и камнеобрабатывающих заводов, а также природные камни, которые получаются путем механической обработки горных пород. У используемых для получения каменной крошки пород предел прочности на сжатие должен составлять не менее 60 МПа.

Классификация каменной крошки по крупности и назначению, мм:

- ФМ (фасадная мелкая) — менее 0,5;

- ФК (фасадная крупная) — от 0,5 до 2,5;

- ММ (мозаичная мелкая) — от 2,5 до 5;

- МС (мозаичная средняя) — от 5 до 10;

- МК (мозаичная крупная) — от 10 до 15.

Кислотостойкие наполнители — тонкомолотые андезит, базальт, диабаз, бештаунит, гранит, кварцевый песок — применяются при изготовлении кислотоупорных растворов и мастик. Их кислотостойкость должна быть не ниже 96%, влажность — не более 2%. Тонкость помола кислотостойких наполнителей определяется по остатку на сите с сеткой (№ 021) и не должна превышать 0,5% от массы пробы.

Дробленое стекло получается из отходов и боя непрозрачного и обычного стекла. Оно применяется в качестве декоративного заполнителя в мозаичных растворах, что позволяет создать при выполнении работы неповторимый рисунок. К тому же за счет этого стоимость раствора значительно уменьшается.

Дробленый уголь (антрацит) — ещё один заполнитель, получаемый из плотных горных пород, он используется в качестве декоративной добавки к растворам для мозаичных полов и каменных штукатурок. Его достаточно высокая плотность обеспечивает сопротивление истиранию.

Классификация заполнителей

В зависимости от способа получения и сырья разделяются на:

- Естественные, включающие продукты дробления обогатительных и попутных пород. К этой группе относятся гранитный и доломитовый щебень, гравий, туф, пемза, кварцевый песок.

- Наполнители, полученные искусственным путем: вспученный вермикулит, керамзит, пенопластовая крошка и другие продукты обработки нерудных материалов.

- Промышленные отходы: дробленный шлак, бой стройматериалов.

Классификация в зависимости от размера зерен разделяет наполнитель на мелкий и крупный. К первой группе относят натуральный и искусственный песок, золошлаковые смеси и аналогичные сыпучие вещества в пределах 0,16-5 мм. Предъявляемые к ним требования регламентированы ГОСТ 8736 и 10268, эти нормативы оговаривают допустимую долю пыли (не более 5 %) и верхний предел размеров фракций (частицы свыше 10 мм не мелкие, их наличие недопустимо). Контроль за параметрами осуществляется с помощью сит, от точности гранулометрического состава зависит расход цемента и итоговые свойства и характеристики бетона. Использование песков с модулем крупности приводит к увеличению доли вяжущего на 5 %, менее 1,5 – до 12 %.

В группу крупного заполнителя для бетона входят пористые вещества, разнофракционный щебень и гравий (стандартный диапазон варьируется в пределах 5-70 мм, при замесе сверхтяжелых марок могут вводиться частицы размером до 15) и бой вторичных стройматериалов. В разновидностях, получаемых в карьерах, доля посторонних примесей более высокая, промытые продукты дробления считаются самыми чистыми.

К важным характеристикам крупнофракционных видов (помимо стандартных – прочности, плотности и морозостойкости) относят шероховатость, лещадность (доля зерен с неправильной формой в общей массе) и радиоактивность.

Классификация в зависимости от целевого назначения условная:

- Заполнители для особо тяжелых марок с объемным весом выше 2700 кг/м3: гематит, магнетит, барит, диабазы.

- Стандартные компоненты для товарного бетона плотностью более 1800 кг/м3: гранитный щебень и гравий.

- Для легких бетонов (<1800 кг/м3): вулканическая пемза, ракушечник, доломит и ингредиенты для марок в пределах 500 кг/м3: керамзит, вспученный вермикулит, пеностекло, аглопорит.

- Специализированные: для приготовления жаростойких растворов (диорит, андезит, доменные шлаки, вулканические породы, искусственные пористые материалы), теплых стяжек (пенополистирол и опилки).

- Цветные натуральные или окрашенные для приготовления декоративных смесей.

Легкие бетоны на пористых заполнителях изготавливаются на основе натуральных, искусственных и полученных из производственных отходов элементов с размером фракций в пределах 5-40 мм, доля песка в них сведена к минимуму. Свойства и условия применения регламентированы ГОСТ 32496-2013. Средняя плотность вводимых в легкие марки наполнителей не превышает 1800 кг/м3, прочностные характеристики не позволяют использовать полученный состав для несущих конструкций без надлежащей поддержки.

Этот параметр представляет собой отношение массы пробы сыпучих материалов в сухом виде к суммарному объему его зерен. Определение плотности заполнителей происходит опытным путем, перед взвешиванием их хорошо просушивают. Для нахождения точного объема находится величина вытесняемой им воды, для исключения влияния пористости на результаты его предварительно смачивают. При необходимости получения средней плотности с сильными абсорбционными качествами или крупными ячейками жидкую среду сменяют на дисперсионную. Образец не заливают водой, а засыпают мелким песком.

Помимо стандартных характеристик на свойства бетона влияет тип поверхности: при применении гравия и зерен с гладкими стенками возрастает удобоукладываемость раствора, но ухудшаются адгезия, и наоборот. Ввод шероховатых разновидностей позволяет получить прочную и жесткую структуру, но у некоторых марок площадь поверхности сцепления увеличивается настолько, что без ввода пластификаторов смеси на их основе не укладываются. Для исключения ошибок все параметры указываются в техпаспорте продукции, его проверка перед покупкой обязательна.

| Статьи по теме: |

| Бетонирование садовой дорожки вокруг дома своими силами

Преимущества использования бетона при обустройстве садовых дорожек на загородных и… От чего зависит значение водонепроницаемости бетона Способность к выдержке набравшего прочность искусственного камня воды под давлением… Подвижность бетона является одной из важных характеристик готового раствора, которая… |

Заполнитель песок классификация по крупности

Песок — основной заполнитель в строительных растворах, состоит из зерен размером 0,14-5 мм. Средняя плотность песка не менее 1800 кг/м3.

Свойства раствора зависят от того, какой песок и заполнитель используются. Немаловажны и другие показатели: форма зерен, чистота песка, которая зависит от его происхождения. Форма зерен речного и морского песка окатанная, горного (или овражного) — остроугольная. Сцепление остроугольных зерен с цементным камнем лучше сцепления окатанных. Но горный песок нуждается в тщательной промывке, поскольку загрязнен глиной и органическими примесями.

В зависимости от минералогического и зернового состава, а также содержания вредных примесей определяется качество песка.

Зерновой состав песка определяется с помощью просеивания через сито. Модуль крупности заполнителя песок определяется как частное от деления суммы полных остатков на ситах от № 2,5 до № 0,14 (пыль в эту сумму не входит) на всю пробу.

Таблица «Классификация заполнителя песок по крупности»:

| Песок | Полный остаток на сите № 0,63, %, по массе | Модуль крупности Mw |

| Крупный | Более 45 | Более 2,5 |

| Средний | 30-45 | 2,5-2 |

| Мелкий | 10-30 | 2-1,5 |

| Очень мелкий | До 10 | 1,5-1 |

Для строительных растворов рекомендуется применять пески с модулем крупности 1,6-2,0.

В том случае если песок не отвечает требованиям ГОСТа по зерновому составу, он обогащается недостающими фракциями.

Нежелательные (вредные) примеси в песке — глина или мелкие пылевидные фракции, слюда, сернистые и сернокислотные соединения и органические вещества. Общее количество примесей, определяемое отмучиванием, не должно превышать 3% от массы.

Загрязненность песка вредными примесями устраняется при промывке.

Применение заполнителей для бетона

Каждый вид заполнителя придает строительному раствору определенные свойства, что обеспечивает его применение в определенных случаях

Очень важно правильно подбирать составляющие бетона, чтобы получить раствор с определенными техническими параметрами. Подбор таких материалов осуществляется с учетом многих аспектов, в том числе вида используемого

При его выборе учитывается также его предназначение, будь то улучшение прочности, придание раствору стойкости к теплу и жару или химическому воздействию агрессивных веществ. При необходимости возведения сооружений, стойких к радиационному излучению, используется антирадиационный заполнитель. При создании ограждений, эстетически привлекательных сооружений и фасадов применяется декоративный бетонный заполнитель. Распространенные заполнители – щебень, гравий и песок – применяются при создании большинства видов бетонных растворов. Объясняется это тем, что такие материалы придают смеси необходимые качественные и прочностные характеристики.

Навигация

Пространства имён

- Статья

- Обсуждение

Варианты

Поделиться

Просмотры

- Просмотр

- Править

- Править код

- История

Ещё

Поиск

Minecraft Wiki

- Заглавная страница

- Добро пожаловать

- Случайная статья

- Песочница

- IRC

Участие

- Портал сообщества

- Правила

- Проекты

- Руководство по стилю

- Запросы к администраторам

- Свежие правки

Полезные ссылки

- Список статей

- Список терминов

- Блоки

- Предметы

- Крафт

- Плавка

- Зачаровывание

- Зельеварение

- Мобы

- Схемы из красного камня

- Модификации

- Торговля

- ЧаВО

Gamepedia

- Сообщить о недопустимой рекламе

- Справочная Gamepedia

- Связаться с нами

Инструменты

- Ссылки сюда

- Спецстраницы

- Версия для печати

- Постоянная ссылка

Влияние наполнителя на марку бетона

Марка бетона – показатель его прочности на сжатие. Этот параметр измеряется после просушки в нормальных условиях бетонного кубика со стороной 20 мм.

На этот параметр большое влияние оказывает наполнитель. Как правило, наполнитель для бетона должен иметь прочность в два раза выше, чем сам раствор. Это необходимо для того, чтобы добиться необходимых характеристик бетона, не допустить деформации изделия во время набора прочности.

Соотношение марки и класса бетона

| Марка бетона | Средняя прочность кгс/см2 |

Класс бетона |

| М75 | 65 | В5 |

| М100 | 98 | В7,5 |

| М150 | 131 | В10 |

| М150 | 164 | В12,5 |

| М200 | 196 | В15 |

| М250 | 262 | В20 |

| М350 | 327 | В25 |

| М400 | 393 | В30 |

| М450 | 458 | В35 |

| М550 | 524 | В40 |

| М600 | 589 | В45 |

| М600 | 655 | В50 |

| М700 | 720 | В55 |

| М800 | 786 | В60 |

Тяжелые заполнители для бетона — какие лучше использовать

Прочность бетона на сжатие определяется прочностью на сжатие тяжелого заполнителя

Поэтому очень важно при строительстве той или иной бетонной конструкции правильно выбрать тяжелые заполнители для бетона, которыми может быть: гранитный щебень, гравий, доменный шлак, гран отсев или всевозможный строительный мусор.

Тяжелые заполнители для бетона: что лучше использовать?

Тяжелый бетон предполагает использование в приготовлении бетонной смеси так называемых «тяжелых» заполнителей. При этом тяжелые заполнители для бетона напрямую определяют прочность бетонной конструкции на сжатие и на изгиб.

Поэтому к выбору тяжелого наполнителя для бетона следует подходить очень ответственно и пользоваться при выборе инженерными расчетами. При этом инженерные расчеты требуются при строительстве ответственных сооружений с высокой механической нагрузкой на сжатие и изгиб.

При возведении хозяйственных построек, таких как отмостка вокруг периметра частного дома, площадка под стоянку легкового автомобиля или фундамент под забор допускается использование любого тяжелого наполнителя, в том числе строительный мусор, собранный на территории земельного участка.

Преимущества и недостатки

Рассмотрим преимущества и достоинства стандартных тяжелых заполнителей для тяжелого бетона:

- Гранитный щебень разной фракции. Это самый предпочтительный вариант тяжелого наполнителя для замешивания любого бетонного раствора. В этом случае все зависит от конкретного предназначения бетона и требований прочности на сжатие и изгиб. Гранитный щебень характеризуется: доступностью, адекватной стоимостью и высокими потребительскими характеристиками: прочностью, плотностью, неравномерной формой элементов определяющей конечную прочность бетонной конструкции;

- Гравийный щебень. Это природная горная порода, характеризующаяся высокой механической прочностью, но имеющая принципиальные недостатки. Одним из основных недостатков гравийного щебня является его правильная овальная или круглая форма, существенно снижающая прочность заливаемого бетонного изделия или строящейся бетонной конструкции. Кроме того гравийный щебень имеется в наличии далеко не во всех регионах России, что является причиной увеличения его стоимости за счет транспортных расходов;

- Доменный шлак и отходы металлургического производства. Это так называемый «шлаковый» щебень, который получается в результате дробления продукта образующегося в процессе доменной плавки чугуна. Как правило, доменный шлак используют для строительства малонагруженных бетонных конструкций: подъездных путей, отмосток, бетонных площадок, либо как добавку в тяжелые бетоны наряду с гранитным щебнем в части удешевления стоимости конечного изделия или конструкции;

- Строительный мусор, печной шлак, битая керамическая плитка, битый кирпич и прочие каменные отходы жизнедеятельности человека могут быть использованы в качестве тяжелого наполнителя для бетона при строительстве малоэтажных сооружений которые не испытывают значительные механические нагрузки на сжатие и изгиб.

Заполнители для тяжелых и мелкозернистых бетонов должны соответствовать требованиям ГОСТ 26333.

salecement.ru

Бизнес и финансы

БанкиБогатство и благосостояниеКоррупция(Преступность)МаркетингМенеджментИнвестицииЦенные бумагиУправлениеОткрытые акционерные обществаПроектыДокументыЦенные бумаги — контрольЦенные бумаги — оценкиОблигацииДолгиВалютаНедвижимость(Аренда)ПрофессииРаботаТорговляУслугиФинансыСтрахованиеБюджетФинансовые услугиКредитыКомпанииГосударственные предприятияЭкономикаМакроэкономикаМикроэкономикаНалогиАудитПромышленностьМеталлургияНефтьСельское хозяйствоЭнергетикаСтроительствоАрхитектураИнтерьерПолы и перекрытияПроцесс строительстваСтроительные материалыТеплоизоляцияЭкстерьер

Требования к заполнителям бетона

Занимая собой внушительную часть объема бетона, заполнители оказывают большое влияние на его характеристики. Поэтому к таким материалам предъявляют определенные требования. Они заключаются в следующем:

- В заполнителях (крупных и мелких) соотношение зерен разного размера должно попадать в определенные пределы. Другими словами, любой заполнитель должен обладать определенным зерновым (гранулометрическим) составом. Данное требование обуславливается необходимостью максимального насыщения строительного раствора зернами заполнителя. Для определения пропорций различных по величине зерен в материале используются сита с ячейками разного размера. Исследуемый заполнитель делится на фракции. Полученные показатели сравниваются с требованиями стандарта.

- Любой заполнитель для бетонного раствора не должен оказывать негативного влияния на процесс затвердения цемента или ухудшать прочность и долговечность застывшей смеси. Для выполнения данного требования специалисты определяют степень прочности, морозостойкости, устойчивости к разнообразным физическим и химическим воздействиям заполнителей, а также их минеральный состав и особенности их зерен.

- Заполнители должны обладать определенной степенью чистоты. Илистые, пылевидные частицы обволакивают поверхность зерен материала, снижая их способность сцепляться с цементом. Это негативно сказывается на качественных характеристиках бетона. Поэтому доля пыли и глинистых частиц в крупнофракционном заполнителе не должна превышать 1%.

Исследования заполнителей выполняются методом отбора проб. В ходе такой работы из материала специалисты берут определенное число частных проб. Результаты исследования этих проб усредняются и распространяются на весь объем исследуемого заполнителя.

Прочие добавки

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками.

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор. Их наносят на уже готовый камень.

- Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси.

- Пластификаторы.

Искусственные заполнители

Искусственные пористые заполнители, к которым относятся, керамзит, термозит, аглопорит, вспученный перит, а также обогащённые топливные шлаки.

Гравий керамзитовый — получается путём вспучивания во время обжога силикатных пород (глина, сланец), или золы тепловых электростанций.

Термозит, или шлаковая пемза в виде шлака или песка, получается путём поризации расплавленных шлаков и последующего их дробления и рассева. Песок и щебень из термозита должны быть устойчивы против силикатного распада и не должны содержать посторонних примесей.

Аглопорит— получается путём термической обработки на агломерационных решетках глинистых пород и отходов от добычи переработки и сжигания угля, применяют в качестве песка и щебня.

Назначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Заполнители бетона

Заполнители бетона

Заполнители бетона

Заполнители бетона. Большая теплопроводность и недостаточная прочность бетона без добавления заполнителей не позволяет возводить ограждающие конструкции отапливаемых помещений без применения дополнительных теплоизоляционных и повышающих прочность слоев и материалов, что значительно усложняет технологию возведения бетонных конструкций.

Поэтому в строительстве применяются менее теплопроводные бетоны, имеющие большую пористость и меньшую плотность, чем обыкновенный бетон. Чем менее теплопроводен бетон, тем меньшую толщину будут иметь ограждающие конструкции, наружные стены или теплые (бесчердачные) верхние покрытия зданий.

Заполнители бетона — природные или искусственные материалы определенного зернового состава, которые в рационально составленной смеси с раствором вяжущего вещества образуют бетон и определяют его свойства.

Назначение заполнителей бетона

Основная активная составляющая часть бетона — вяжущее (цемент). Вяжущее, реагируя с водой, способно схватываться и твердеть, переходя из пластичного тестообразного состояния в твердое и превращая бетонную смесь в прочный бетон.

Преимущества бетона с заполнителями и назначение заполнителей

1. Заполнители занимают в бетоне до 80% объема и, следовательно, позволяют значительно сократить расход вяжущих, имеющих более высокую стоимость и дефицитной составной частью бетона.

2. Цементный камень при твердении претерпевает объемные деформации. Усадка его достигает 2 мм/м. Из-за неравномерности усадочных деформаций возникают внутренние напряжения и трещины. Мелкие трещины могут быть невидимы невооруженным глазом, но они резко снижают прочность и долговечность цементного камня.

Заполнитель создает в бетоне жесткий остов, воспринимает усадочные напряжения и уменьшает усадку обычного бетона примерно в 10 раз по сравнению с усадкой цементного камня.

3. Жесткий скелет из высокопрочного заполнителя увеличивает и модуль упругости бетона (уменьшает деформации конструкций под нагрузкой), уменьшает ползучесть (пластические необратимые деформации бетона при длительном действии нагрузки).

4. Легкие пористые заполнители уменьшают плотность и теплопроводность бетона, делают возможным применение такого бетона как в ограждающих конструкциях, так и теплоизоляционных.

5. Специальные особо тяжелые и гидратные заполнители делают бетон надежной защитой от проникающей радиации.

Список определяет назначение заполнителей, которые являются важным компонентом бетонов, влияют на их свойства и технико-экономическую эффективность. В настоящее время для бетонов используют несколько десятков разновидностей заполнителей.

Классификация заполнителей бетона

По размерам зерен заполнители бетона подразделяют на мелкие и крупные. Мелкий заполнитель — песок с размером зерен до 5 мм, крупный — с зернами свыше 5 мм. Крупный заполнитель подразделяют по форме зерен на гравий и щебень. Гравий состоит из зерен окатанной формы, щебень — угловатой.

По насыпной плотности крупные заполнители делятся на тяжелые (свыше 1000 кг/м³) и легкие (до 1000 кг/м³).

Классификация заполнителей бетона по структуре: плотные и пористые (пористость зерен > 10%).

По источникам получения и методам производства их можно разделить на два основных класса (с последующей детализацией):

1. Природные (естественные) заполнители бетона:

а) добываемые непосредственно на месторождениях и сразу пригодные к применению (например, песок вторичных отложений);

б) сортированные (песок и гравий, получаемые сортировкой природных песчано-гравийных смесей);

в) дробленые (щебень и песок, получаемые дроблением горных пород).

2. Искусственные заполнители бетона:

а) из отходов промышленности, пригодных к применению непосредственно или после несложной, только механической (дробление, рассев) обработки (например, золы, топливные шлаки, отвальные металлургические шлаки, отходы от переработки древесины);

б) получаемые специальной переработкой промышленных отходов (например, шлаковая пемза, зольный гравий);

в) получаемые из природного сырья путем вспучивания или спекания при обжиге (например, керамзит, аглопорит).

По назначению заполнители классифицируют: 1) для тяжелого бетона; 2) для легкого бетона; 3) для жаростойкого бетона; 4) для кислотостойкого бетона; 5) для щелочестойкого бетона; 6) для защиты от радиации; 7) для декоративного бетона и т. д.

Вы смотрели: Заполнители бетона. Классификация заполнителей бетона

Справочная информация

Отчетыпо упоминаниямДокументная базаЦенные бумагиПоложенияФинансовые документыПостановленияРубрикатор по темамФинансыгорода Российской Федерациирегионыпо точным датамРегламентыТерминыНаучная терминологияФинансоваяЭкономическаяВремяДаты2015 год2016 годДокументы в финансовой сфере

Роль заполнителей в бетонах и растворах

Данные вещества выполняют следующие задачи:

- Сокращают расход цемента. Такие материалы занимают значительную часть объема бетонного раствора, делая его более доступным по стоимости.

- Повышают стойкость застывшего бетона к возникновению трещин. Цементный камень без таких добавок более подвержен раскалыванию в связи со склонностью к усадке и деформации. Современные заполнители играют роль жесткого остова бетона, снижая его усадку по сравнению с усадкой цемента без подобных добавок в несколько раз.

- Увеличивают прочность затвердевшего бетонного раствора, улучшают модуль упругости бетона. Жесткий скелет из заполнителя минимизирует деформацию конструкции под воздействием нагрузки, снижает ползучесть бетона. Таким образом бетонный раствор после затвердевания защищается от возникновения необратимых пластических деформаций различного характера.

- Пористые, легкие заполнители уменьшают теплопроводность и плотность бетона. Благодаря этому такой раствор можно использовать для создания ограждающих или теплоизоляционных конструкций.

- Специальные гидратные и особо тяжелые заполнители придают конструкции из бетона стойкость к проникающей радиации.

К заполнителям можно отнести

Песок – применяется для строительных работ, который представляет, из себя рыхлую смесь, образовалась, которая в результате естественного разрушения горных пород, или искусственным путём дробления с содержанием зерен до 5 мм. Фракция песка в среднем бывает 2-3 мм. В песке для бетонов и растворов, размер зёрен не должен превышать 10 мм. А фракция от 5 до 10 мм не должна превышать 5% по весу. Количество пылевидных глинисто-илистых частиц, определяемых отмучиванием, не должно превышать в песке по весу, для : бетонов- 3, при строительстве автодорог – 5%, растворов для кладки – 10, штукатурных растворов – 15. В песке не должно присутствовать комков глины и суглинка.

Щебень из природного камня — по размеру фракции бывает 5-10мм, 10-20мм, 20-40мм, 40-70мм и крупнее. Марка щебня по прочности должна превышать марку бетона, как минимум в 1,5 раза. Щебень не должен содержать глинистых пород и посторонних примесей. Щебень из природного камня применяется для бетона, в надземных, подземных, и подводных бетонных и железобетонных конструкциях, а также для устройства балластного слоя железнодорожных путей, и строительства автомобильных дорог.

Щебень из плотных металлургических шлаков – получают путём дробления доменного шлака кристаллической структуры. Фракции установлены те же самые, что и для природного щебня из природного камня.

Доменные шлаки должны быть стойкими против всех видов распада и иметь соответствующий химический состав.

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Пористые

Вулканический шлак.

Вулканический шлак.

Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Теплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Определение

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Виды заполнителей

При производстве бетона, в зависимости от технических требований, используются различные виды заполнителей, которые подразделяются на три основные группы:

- естественные, в т. ч. из отходов обогащения и попутно добываемых материалов;

- изготовленные из отходов промышленности;

- изготовленные искусственным способом.

Также все заполнители для бетона классифицируются по форме зерен:

- наибольшая крупность фракции и зерновой состав, нормируется с учетом густоты армирования;

- наличие глинистых и пылевидных примесей, не должно по массе быть больше 2% для бетона В22,5 и 3% для марки бетона В20;

- форме, наличие иглообразных и пластинчатых зерен по массе не должно быть больше 35%;

- морозостойкости, морозостойкость заполнителя должна соответствовать марке бетона;

- содержанию частиц слабых пород, по массе таких частиц должно быть не больше 5%;

- радиационно-гигиеническим показателям.

Мелкие заполнители

В качестве мелкого заполнителя для бетона могут использоваться природный песок, отсев, получаемый при дроблении горных пород. Такие пески должны иметь плотность 2,0–2,8 г/см3 и соответствовать требованиям ГОСТа 8736. Также могут использоваться золошлаковые смеси ГОСТ 25592, песок из металлургических шлаков ГОСТ 5578.

Мелкий заполнитель для бетонов подбирается по составу зерен, наличию глинистых и пылевидных частиц, радиационно-гигиеническим показателям, петрографическому составу. Также учитывается коэффициент водопоглощения, плотность, прочность исходного материала на сжатие.

Общие сведения

Что же такое заполнитель? Как правило, это мелкий раздробленный камень, выбор которого, чаще всего, зависит от ближайших месторождений.

Традиционными наполнителями для бетона являются следующие компоненты:

- Щебень;

- Песок;

- Гравий;

- Пемза, а также многое другое.

Нередко в качестве наполнителей используют всевозможные отходы вроде шлаков. Их применение обусловлено экономией, так как цена бетона в этом случае существенно снижается.

Как правило, в бетонном растворена заполнители приходится 80-85% от общей массы

Отсюда следует, что важность выбора этого компонента сложно переоценить, так как он составляет основную часть материала.

Процентное соотношение компонентов в бетоне

Категории бетонов

В зависимости от добавляемых заполнителей, бетон можно разделить на несколько категорий.

Цементный – широко применяемый в строительстве бетон. При производстве такого бетона используется портландцемент, шлакопортландцемент или пуццолановый портландцемент. Могут использовать цветные цементы.

Силикатный – такой бетон производится с использованием извести. Для твердения и набора прочности необходимо применять автоклавирование. Используется редко.

Гипсовый – производится с добавлением гипса. Используется для устройства внутренних перегородок, подвесных потолков и т.п.

Шлакощелочной – бетон, изготовляемый из измельченных шлаков. Затворение бетонной смеси производится щелочными растворами.

Полимербетон – изготовляется на основе специальных смол, цемента и латекса.

Специальный бетон – при его производстве, в зависимости от требований, используются специальные виды добавок (жидкое стекло или другие компоненты).

По структуре и характеру заполнителей бетоны подразделяются на несколько классов.

- Особо легкий бетон. Объемный вес не более 500 кг/м3. Заполнители: керамзит, аглопорит, вермикулит и т.п.

- Легкий бетон. Объемный вес менее 1800 кг/м3. Заполнители: пемза, вулканический туф, известняк, ракушечник.

- Тяжелый бетон. Объемный вес больше 1800 кг/м3. Заполнители: гравий и щебень горных пород.

- Особо тяжелый бетон. Объемный вес больше 2700 кг/м3 . Заполнители: барит, магнетит, гематит.

Программыправить править код

С версии 4.2.0 рецепт надо выбирать стрелками а не выкладывать в сетке.

Заполнителю для работы необходима энергия двигателей. Он тратит на установку или удаление одного блока 250 RF, поэтому максимально может потреблять 1000 RF/t. Всего существует 6 видов программ. Для создания программ, нужно стекло, либо кирпичи. В некоторых программах используется и то, и то.

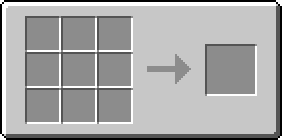

| Название | Рецепт | Описание |

|---|---|---|

| Очистка |   |

Заполнитель удаляет блоки в выделенной области (кроме жидкостей). Блоки, которые возможно добыть (даже обсидиан), падают на землю, а те из которых падает дроп (например угольная руда) — оставляют дроп. Этот режим можно использовать как дешевую альтернативу карьеру, только придётся подбирать добытые ресурсы. |

| Заполнение |   |

Заполнитель устанавливает блоки во всей выделенной области (жидкости будут засыпаны). Если уже где-то в области стоят блоки, то заменяться они не будут. |

| Выравнивание |   |

Заполнитель удаляет блоки в выделенной области, как в режиме очистки, но предварительно он ещё заполняет блоками все прямые ямы под выделенной областью. |

| Коробка |   |

Устройство заполняет блоками каждую сторону выделенной области и в итоге получается коробка со стенами толщиной в 1 блок. Если внутри области были блоки, то заполнитель не будет их удалять и они останутся. |

| Пирамида |   |

Устройство заполняет блоками форму внутри области в виде пирамиды. Если внутри области были блоки, то заполнитель не будет их удалять и они останутся. |

| Лестница |  |

Устройство заполняет блоками форму внутри области в виде лестницы. Если внутри области были блоки, то заполнитель не будет их удалять и они останутся. |